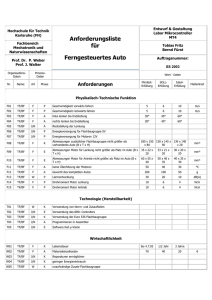

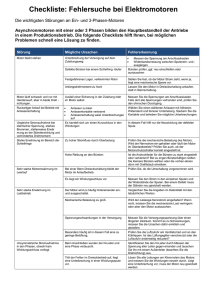

Mit oder ohne Bürste? - kgk

Werbung

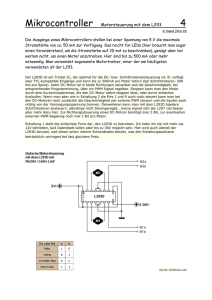

Mit oder ohne Bürste? Ein Vergleich zwischen DC- und BLDC-Motor und ihren Applikationen Der Gleichstrommotor (DC-Motor) ist nach wie vor der am weitesten verbreitete Antrieb, sowohl in der industriellen Anwendung als auch in der Automobiltechnik. In Konkurrenz zu ihm steht der elektronisch kommutierte Motor (BLDC, brushless DC). Lesen Sie bitte, welche Vor- und Nachteile beide Bauarten aufweisen und für welche Applikationen sie sich anbieten. D er mechanische Aufbau: Beim DC-Motor liegen die Wicklungen auf dem drehenden Rotor, hingegen beim BLDC-Motor im Stator. Als Vorteil bietet die außen liegende Wicklung des BLDC beste Wärmeabfuhr über die gesamte Motoroberfläche. Beim DC Motor liegen die Wicklungen dagegen im Inneren des Motors. Direkter Kontakt zum Motorgehäuse besteht lediglich über Motorwelle und Lager. Neben der ungünstigen Wärmeableitung wird die Wärmeabfuhr per Konvektion vom Rotor des DC-Motors zum Motorgehäuse zudem dadurch erschwert, dass die Magnete aufgrund ihrer deutlich schlechteren Wärmeleitfähigkeit im Vergleich zu Metall die Wärmeabfuhr beeinträchtigen. Der BLDC-Innenläufer kann mithin die Verlustwärme deutlich besser abführen. Ein Vorteil insbesondere bei völlig geschlossener Bauform zur Erzielung hoher IPSchutzklassen. Der BLDC-Motor bietet weitere Vorteile bei Einsätzen in Antrieben mit höherer Drehzahl, da ein Auswuchten des Rotors erst für sehr hohen Drehzahlen erforderlich ist. Ein Vergleich der Abmessungen zeigt, dass der Bürstenapparat des DC-Motors etwa ein Drittel der Motorlänge beansprucht. Der vergleichbare BLDC-Motor baut in etwa um dieses Verhältnis kürzer. Zudem zeigt sich der BLDC-Innenläufer bezüglich der Dynamik als überlegen. Die Motorkennlinie: Keine Unterschiede bestehen zwischen DC- und BLDC-Motor hinsichtlich der Motorcharakteristik: Ein linear mit steigender Drehzahl abfallendes Drehmoment hat eine parabelförmige Leistungskurve mit dem Maximum bei halber Leerlaufdrehzahl zur Folge. Der Wirkungsgrad steigt mit der Drehzahl bis zu seinem Maximalwert an, um dann abzukippen. Die Kippdrehzahl ist abhängig von den Eisenverlusten des Motors und kann bei etwa 75 Prozent der Leerlaufdrehzahl angenommen werden. Das maximale Drehmoment steht also bei Stillstand zur Verfügung und wird als Anlaufmoment oder ,stall torque’ bezeichnet. Für eine gegebene Leerlaufdrehzahl und eine gegebene Betriebsspannung ist die Höhe dieses Moments nur vom Wicklungswiderstand abhängig. Ein zweiter markanter Punkt der Motorkennlinie ist die Leerlaufdrehzahl, die bei gegebener Betriebsspannung durch die Spannungskonstante oder auch Gegen-EMK festgelegt ist. Windungsanzahl bestimmt Leerlaufdrehzahl BLDC-Motor (Bürstenloser Gleichstrommotor) mit 65 Watt Dauerleistung bei Abmessungen von 57 mm x 57 mm. Bilder: NMB-Mineba 34 Eine Möglichkeit zur Verschiebung dieses Punkts bietet die Windungszahl. Höhere Windungszahlen senken die Drehzahl, niedrigere heben sie an. Die Drehmomentkennlinie wird also entweder um den Punkt des Anlaufmoments gedreht oder parallel zur ursprünglichen verschoben. Während die Kennlinienbeeinflussung durch Änderung der Windungszahl – sowohl beim DC- als auch beim BLDC-Motor – ohne Änderung des mechanischen Aufbaus möglich ist, bietet der BLDCMotor eine weitere einfache Möglichkeit, nämlich die Wahl der Polfluid, April 2004 zahl. Eine höhere Polzahl senkt die Drehzahl, eine niedrigere Polzahl erhöht sie. Werden Ringmagnete verwendet, besteht keinerlei mechanischer Unterschied bei verschiedenen Polzahlen. Beim DC-Motor findet man überwiegend zwei- und in Ausnahmen vierpolige Konstruktionen. Eine höhere Polzahl bedingt jedoch einen geänderten mechanischen Aufbau der Wicklung oder des Bürstenapparats. Der BLDC-Motor bietet dabei eindeutig die größere Flexibilität. Etwa kann für einen neunnutigen Motor lediglich durch ein geändertes Wickelschema jede Polzahl zwischen eins und acht verwendet werden. Die Lage des Wirkungsgradmaximums weist aus, dass diese Motoren im ,oberen Drehzahlbereich’ Höhere Flexibilität spricht für BLDC-Motoren arbeiten sollten. Die Motorauslegung wird daher üblicherweise so gewählt, dass die Motoren dort mit 100 Prozent Einschaltdauer arbeiten können. Bei geringeren Drehzahlen mit höherer Abgabeleistung muss die Einschaltdauer allerdings reduziert werden. Die Steuerung: Statt mit verschleißanfälligen Bürsten arbeitet der BLDC-Motor mit elektronischen Leistungsschaltern. Der für industrielle Zwecke am häufigsten eingesetzte dreiphasige Motor benötigt sechs solcher Schalter einschließlich deren Ansteuerungslogik. Die Ansteuerung des BLDC Motors benötigt eine Information über die Rotorlage. Für einfache Anforderungen genügt eine Rotorlageerkennung über drei Hall-Elemente. Für gehobene Ansprüche werden Encoder oder Resolver eingesetzt, um einerseits zu erkennen welche Wicklungen jeweils bestromt werden müssen oder um andererseits eine positionsabhängige Stromeinprägung vornehmen zu können. Durch diese ständig verfügbare Rückmeldung arbeitet der BLDCfluid, April 2004 Motor typischerweise im ,closed loop’-Betrieb und kann präzise drehzahlgeregelt sowie abhängig von der Auflösung des Lagegebers auch in der Position geregelt werden. Für Anwendungen, die keinen hochdynamischen Anlauf verlangen und die nur geringe Lastschwankungen beim Anlauf verkraften müssen, kann der dreiphasige BLDC-Motor auch ,sensorless’ betrieben werden. Im Motor sind dann keinerlei elektronische Komponenten mehr erforderlich, die eine Temperaturgrenze vorgeben könnten. Da die induzierte Spannung stets an einer Phase gemessen wird, läuft der Motor dennoch oberhalb einer Mindestdrehzahl im closed loop Betrieb. ,Sensorless’ kann jedoch nur eine Geschwindigkeits- und Momentenregelung erfolgen. Ideale industrielle Anwendungen für solch ,sensorless’ betriebene Außenläufermotoren sind beispielsweise Gebläse- und Pumpenantriebe. Soll der DC-Motor in beiden Drehrichtungen drehzahlgesteuert werden, ist eine Elektronik erforderlich, die den Motor in einer HBrücke betreibt. Die vier Leistungsschalter der H-Brücke des DC-Motors entsprechen dann den sechs zum Betrieb des dreiphasigen BLDC-Motors erforderlichen Schaltern. Wird der DC-Motor jedoch drehzahlgeregelt betrieben, ist der Anbau einer Sensorik zur Drehzahlerkennung notwendig. Die im BLDC-Motor ohnehin eingebaute Sensorik für die Rotorlageerkennung verursacht keine Mehrkosten. Die Kostendifferenz reduziert sich also weiter zugunsten des BLDC- Motors. Rastmoment und Drehmomentschwankung: Bei jedem eisenbehafteten permanentmagnetisch erregten Motor treten Rastmomente auf, fühlbar beim Versuch die Welle des nicht bestromten Motors zu drehen. Dieses in der Regel unerwünschte Verhalten kann durch eine Schrägung des magnetischen Rastmomente lassen sich eliminieren oder des elektrischen Pols unterdrückt werden. Der BLDC-Motor mit Ringmagnet bietet dabei die einfachere Möglichkeit dieses Rastmoment durch eine entsprechende Magnetisierung zu eliminieren: ein wesentlicher Unterschied zwischen DC- und BLDCMotor. Ein ,glatter Drehmomentverlauf’ wird beim BLDC-Motor durch eine Kombination von mechanischen und elektronischen Maßnahmen erreicht. Man gestaltet den Motor so, dass er eine sinusförmige induzierte Spannung erzeugt und man bestromt die Phasen sinusförmig und synchron zum Verlauf der in- Charakteristik des im Anlaufbild abgebildeten 65-Watt-Motors. 35 duzierten Spannung. Die passende sinusförmige Bestromung indes erfordert eine feinere Auflösung der Rotorposition. Der Mehraufwand dafür (Encoder oder Resolver) bringt jedoch einen Vorteil: Störungen aufgrund plötzlichen Ein- und Ausschaltens der Phasenströme entfallen. Anwendungsgebiete für BLDC Motoren: Geht man davon aus, dass DC- und BLDC-Motor bei gleicher Leistung und gleichem Durchmesser zu gleichen Kosten hergestellt werden können, dann entstehen Mehrkosten für den BLDC-Antrieb lediglich durch die Elektronik. Diese können – leistungsabhängig – durchaus die Motorkosten übersteigen. Die Kostendifferenz ist also am größten bei Anwendungen, in denen ein DC-Motor lediglich über einen mechanischen Schalter an eine Spannungsquelle angeschlossen wird. Geringer wird die Kostendifferenz in Anwendungen, bei denen 36 14-poliger, geräuschoptimierter BLDC-Motor mit einem Durchmesser von 43 Millimetern. auch der DC-Motor elektronisch gesteuert wird. ,Sensorless’ betriebene BLDCMotoren verdrängen in vielen Anwendungen mehr und mehr den Bürstenmotor, da die Anwender erkannt haben, dass es sich allein im Hinblick auf die lange Lebensdauer lohnt, bei der Anschaffung etwas tiefer in die Tasche zu greifen. Für den Einsatz in explosionsgeschützten Anwendungen ist der BLDC-Motor zudem geradezu prädestiniert. Bei Pumpenantrieben muss der BLDC-Motor nicht zum Flüssigkeitskreislauf hin abgedichtet werden. Rotor und Lager können durchaus im flüssigen Medium laufen. Ein großes Marktpotenzial bietet sich für den BLDC-Motor in der Automobiltechnik. Der Ersatz der hydraulischen durch die elektromechanische Servolenkung etwa ist ohne BLDC- Motor nicht denkbar. Gleiches gilt beispielsweise für die elektromechanische Bremse, das elektromechanische Schaltgetriebe oder auch die aktive Fahrwerkskontrolle. Auch die geplante Umstellung auf 42 Volt bereitet beim BLDC-Motor keinerlei Probleme. Möchten Sie weitergehende Informationen direkt vom Hersteller der DC-Motoren? Dann kreuzen Sie bitte die Kennziffer an. Kennziffer 218 fluid, April 2004