R - FH Dortmund

Werbung

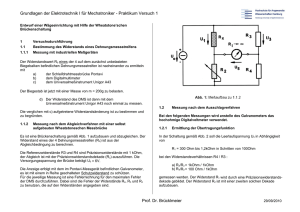

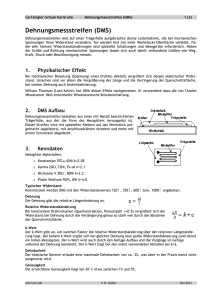

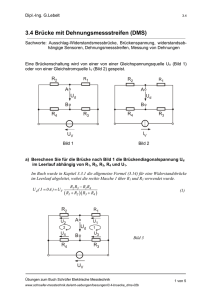

Sensorik & Aktorik Wahlpflichtfach Studienrichtung „Antriebe & Automation“ - Dehnungsmessstreifen - Prof. Dr. Ulrich Hahn SS 2010 Dehnungsmessstreifen elektrischer Widerstand eines Drahtes l R = ρ⋅ A l: Länge des Drahtes A: Querschnittsfläche des Drahtes ρ: spezifischer Widerstand des Werkstoffes, κ := 1/ρ spezifische Leitfähigkeit κ = e⋅ n⋅µ e: Elementarladung n: Elektronendichte µ: Beweglichkeit der Elektronen Deformation des Drahtes Änderung des elektrischen Widerstandes Zugkraft Längenvergrößerung & Querschnittsverkleinerung Druckkraft Längenverkleinerung & Querschnittsvergrößerung Dehnungsmessstreifen 2 Dehnungsmessstreifen Randbedingungen: VDraht = const. ρ = const. ∆R ∆l = 2⋅ R l "k"-Faktor: Maß für die Empfindlichkeit reale k-Faktoren: Konstantan (60% Cu, 40% Ni): 2,05 NiCr (80% Ni, 20% Cr): 2,20 Chromel (65% Ni, 20% Fe, 15% Cr): 2,50 Iso-Elastic (52% Fe, 36% Ni, 8,5% C, 3,5%Mn): PtIr (90% Pt, 10% Ir): p-dotiertes Silizium: n-dotiertes Silizium: Dehnungsmessstreifen 3,60 6,60 80 ... 180 -25 ... -100 3 Dehnungsmessstreifen häufig: Volumen vergrößert sich Querschnittsänderung beschreiben durch Querkontraktionszahl ∆D ∆l υ := − D l ρ = const. ∆R ∆l = (1 + 2 ⋅ υ) R l ν = 0, keine Querkontraktion ν = 1/2, V = const. Grenzfälle: reale k-Faktoren: Dehnungsmessstreifen ρ … const. ∆R ∆l = (βρ + 1 + 2 ⋅ υ) R l ∆ρ ∆l βρ := ρ l 4 Querkontraktionszahlen Material Querkontraktionszahl ν Material Querkontraktionszahl ν Kork 0,00 (etwa) Stahl 0,27…0,30 Beryllium 0,032 Lehm 0,30…0,45 Bor 0,21 Kupfer 0,34…0,35 Schaumstoff 0,10…0,40 Aluminium 0,34 Siliciumcarbid 0,17 Titan 0,34 Beton 0,20 Magnesium 0,35 Sand 0,20…0,45 Neusilber 0,37 Eisen 0,21…0,259 Messing 0,37 Glas 0,18…0,3 Plexiglas 0,40…0,43 Si3N4 0,25 Blei 0,44 Gummi 0,50 Dehnungsmessstreifen 5 DMS-Ausführungsformen Metalldraht-DMS Drähte (∅ 15...25 µm) auf Keramikträger ☺ hohe Temperaturen Metallfolien-DMS Messgitter wird aus metallkaschierter Kunststofffolie herausgeätzt ☺ komplexe Gittergeometrien möglich Temperaturen < 150°C Dehnungsmessstreifen 6 DMS-Ausführungsformen Metallfolien-DMS Dehnungsmessstreifen 7 DMS-Ausführungsformen Dehnungsmessstreifen 8 DMS-Ausführungsformen Metalldünnschicht-DMS Fertigungsschritte: Isolationsschicht (SiO2) Hilfsleiter & Zuführungen Messgitter Dehnungsmessstreifen Widerstandsstruktur befindet sich als dünne Schicht auf einem Messkörper Fertigungsverfahren: Aufdampfen (Masken) Sputtern: Ionenbeschuss löst aufzubringendes Material CVD: nach chemischer Reaktion Abscheidung aus Dampfphase 9 DMS-Ausführungsformen Halbleiter-DMS longitudinaler piezo-resistiver Effekt: Stromfluss // Deformationsrichtung Veränderung der Bandlücke Zahl der Ladungsträger im VB bzw. LB Anisotropie (Kristallorientierung) ☺ sehr hohe k-Faktoren hohe Empfindlichkeit starke Temperaturabhängigkeit spröde nur geringe Dehnung (< 0,1%) zulässig Dehnungsmessstreifen 10 DMS-Ausführungsformen Dehnungsmessstreifen 11 Einflussgrößen Nichtlinearität des k-Faktors Feuchtigkeit, Temperaturschwankungen ∆l ∆k ≤ ±0,5% ↔ ≤ ±0,5% l k Querempfindlichkeit auch eine Deformation senkrecht zum Messgitter bewirkt eine Widerstandsänderung des DMS. kritisch: Umkehrschleifen zwischen den Drähten Abhilfe: breite Umkehrschleifen ∆k ≤ ±1% @ 107 Lastwechseln k Gefügeänderung im Widerstandsmaterial Nullpunktdrift < 0,3% Dauerschwingverhalten Dauerschwingfestigkeit, wenn ∆l/l < 0,1% Dehnungsmessstreifen 12 Querempfindlichkeit Dehnungsmessstreifen 13 Einflussgrößen Kriechen (quasi) statische Belastung: Messgitter nimmt Deformation zurück, obwohl Messobjekt deformiert bleibt Befestigung DMS auf Messobjekt (Kleben) Schichtaufbau des DMS Feuchtigkeit und Isolationswiderstand im Messgitter Grenzfrequenzen Metall-DMS > 1 MHz dynamische Messung: Wellenlänge des Körperschalls << Länge DMS Temperatureinflüsse Änderung des spez. Widerstandes thermische Ausdehnung Messobjekt relativ zu DMS Dehnungsmessstreifen 14 Einflussgrößen realer Temperatureinfluss, dargestellt als temperaturbedingte scheinbare Dehnung εϑ Temperaturabhängigkeit des k-Faktors Dehnungsmessstreifen 15 Einflussgrößen Dehnungsmessstreifen 16 Kleber zur Befestigung von DMS gute Übertragung der Dehnung des Messobjektes auf den DMS dünne Kleberschicht dünner Träger kalt härtend (2 Komponenten) heiß härtend (2 Komponenten) thermische Ausdehnung beim Härten keramische Kitte (Hochtemperatur-DMS) Punktschweißen Dehnungsmessstreifen 17 Verschaltung von DMS ∆R ∆l = k ≈ 2 ⋅10 −3 R l => R = 120 Ω => ∆R = 0,24 Ω Messung der Widerstandsänderung mit Brückenschaltungen Abgleichverfahren Regelwiderstand in der Brücke so einstellen, dass Brückenspannung null wird ☺ kein Einfluss der Speisespannung Ausschlagverfahren Widerstandsänderungen der DMS bewirken Brückenspannung hochohmige Messung Dehnungsmessstreifen 18 Verschaltung von DMS DMS-Messbrücke: 4 Widerstände gleich (keine Dehnung) Unterscheiden: ¼ Brückenschaltung: 1 Widerstand ist ein DMS ½ Brückenschaltung: 2 Widerstände sind DMS Vollbrückenschaltung: alle Widerstand sind DMS Varianten: konstante Speisespannung konstanter Speisestrom ☺ kein Einfluss der Zuleitungen Betrieb mit Wechselspannung (Trägerfrequenz) Dehnungsmessstreifen ☺ kein Einfluss von Thermospannungen / Gleich- und Wechselsignalen anderer Frequenz 19 Trägerfrequenzverfahren Dehnungsmessstreifen 20 Korrekturschaltungen Dehnungsmessstreifen 21 Fehlerquellen und Störeinflüsse Dehnungsmessstreifen 22 Einsatzgebiete von DMS Bestimmen von Kräften und Drehmomenten mit Hilfe von Verformungskörpern Dehnungsmessstreifen 23 Einsatzgebiete von DMS Biegung eines Balkens Dehnungsmessstreifen 24 Einsatzgebiete von DMS Beschleunigungsmessung, Vibrationsmessung mechanischer Aufbau DMS-Vollbrücke Dehnungsmessstreifen 25 Einsatzgebiete von DMS Drehmomentbestimmung an Wellen Dehnungsmessstreifen 26 Einsatzgebiete von DMS Kraft- und Drehmomentbestimmung am Greifer eines Roboterarms Dehnungsmessstreifen 27