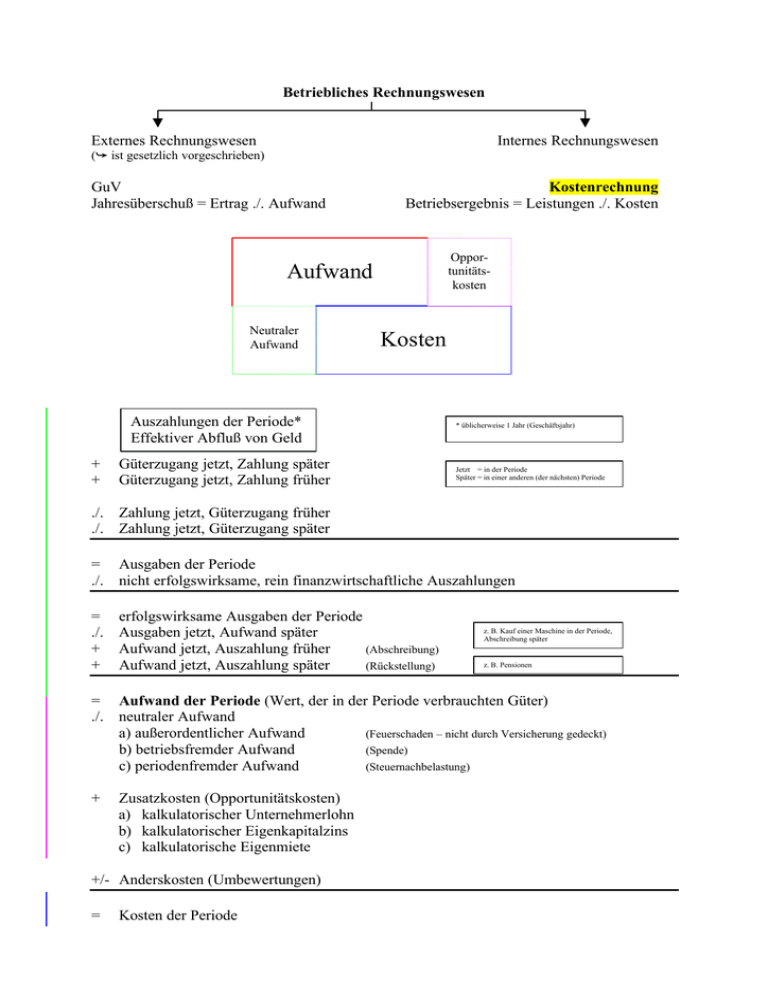

Aufwand Kosten

Werbung

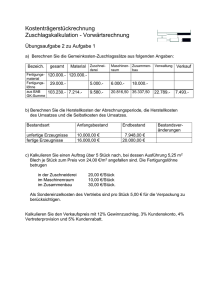

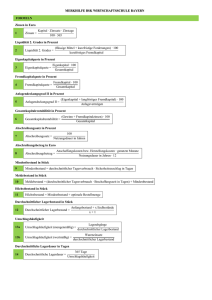

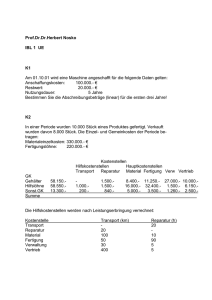

Betriebliches Rechnungswesen Externes Rechnungswesen Internes Rechnungswesen (å ist gesetzlich vorgeschrieben) GuV Jahresüberschuß = Ertrag ./. Aufwand Kostenrechnung Betriebsergebnis = Leistungen ./. Kosten Opportunitätskosten Aufwand Neutraler Aufwand Kosten Auszahlungen der Periode* Effektiver Abfluß von Geld + + Güterzugang jetzt, Zahlung später Güterzugang jetzt, Zahlung früher * üblicherweise 1 Jahr (Geschäftsjahr) Jetzt = in der Periode Später = in einer anderen (der nächsten) Periode ./. Zahlung jetzt, Güterzugang früher ./. Zahlung jetzt, Güterzugang später = Ausgaben der Periode ./. nicht erfolgswirksame, rein finanzwirtschaftliche Auszahlungen = ./. + + erfolgswirksame Ausgaben der Periode Ausgaben jetzt, Aufwand später Aufwand jetzt, Auszahlung früher (Abschreibung) Aufwand jetzt, Auszahlung später (Rückstellung) z. B. Kauf einer Maschine in der Periode, Abschreibung später z. B. Pensionen = Aufwand der Periode (Wert, der in der Periode verbrauchten Güter) ./. neutraler Aufwand a) außerordentlicher Aufwand (Feuerschaden – nicht durch Versicherung gedeckt) b) betriebsfremder Aufwand (Spende) c) periodenfremder Aufwand (Steuernachbelastung) + Zusatzkosten (Opportunitätskosten) a) kalkulatorischer Unternehmerlohn b) kalkulatorischer Eigenkapitalzins c) kalkulatorische Eigenmiete +/- Anderskosten (Umbewertungen) = Kosten der Periode Zwecke der Kostenrechnung: w w w w Ermittlung des Betriebsergebnisses bzw. des Ergebnisses von Teilbereichen (Sparten) Bewertung von Beständen an Halb- und Fertigfabrikaten, selbsterstellten Anlagen Preiskalkulation (Kosten pro Stück + Gewinnzuschlag) Preisuntergrenze Verrechnungspreise Kontrolle der Wirtschaftlichkeit der Leistungserstellung Kostenrechnungssysteme a) Vollkostenrechnung alle Kosten werden auf Produkte (Kostenträger) verteilt Teilkostenrechnung nur Teile der Kosten werden auf die Kostenträger verteilt b) Istkostenrechnung Kosten können erst nach der Periode aufgestellt werden Plankostenrechnung Kosten werden vor der Periode aufgestellt (→ zukünftige Kosten) Variable – fixe Kosten Variable Kosten = Kosten, die von der Einflußgröße Beschäftigung (Ausbringungsmenge) abhängen Fixe Kosten = Kosten, die sich mit der Ausbringungsmenge nicht verändern Variable Kosten Fixe Kosten x (Ausbringungsmenge) − Einzelkosten 1. Gemeinkosten (Kostenträger-Einzelkosten) (Kostenträger-Gemeinkosten) Kosten, die einer Produkteinheit direkt zugerechnet werden („direkt zurechenbare Kosten“) Kosten, die für alle oder mehrere Produkte gemeinsam anfallen Einzelkosten im Sinne der Lohnzuschlagskalkulation: Kosten = Menge x Preis pro Produkteinheit erfaßbar (Materialentnahmescheine, für Materialeinzelkosten Fertigungszeit, für Fertigungslöhne (Fertigungseinzelkosten)) zurechenbar im Sinne von mengenmäßig erfaßbar 2. Einzelkosten in entscheidungsorientierter Sichtweise: Einzelkosten: Die zusätzlichen Ausgaben, die aufgrund einer Entscheidung entstehen (Welche Kosten sind einer Entscheidung zurechenbar?). Einzelkosten → direkt auf den Kostenträger Kosten einer Periode Gemeinkosten → indirekt auf den Kostenträger Traditionelle Kostenrechnung: (Vollkosten-Rechnung) Kostenartenrechnung Kostenstellenrechnung (Betriebsabrechnungsbogen BAB) Kostenträgerrechnung (Kalkulation) Kostenträgerzeitrechnung oder kurzfristige Betriebsergebnisrechnung (Leistung ./. Kosten) Kostenartenrechnung Welche Kosten sind in welcher Höhe entstanden (Ist-Kosten-Rechnung). primäre: von außen, von Beschaffungsmärkten bezogen sekundäre: Kosten für innerbetriebliche Leistungen Kostenarten Kostenartenrechnung bezieht sich nur auf primäre. Erfassung wichtiger Kostenarten Materialkosten Erfassung der verbrauchten Materialmengen • Inventurmethode Anfangsbestand als Menge + Zugang ./. Endbestand als Menge (= neuer Anfangsbestand) ___________________________________________ Verbrauch • Fortschreibungsmethode (= Skontrationsmethode) (Materialentnahmeschein) • Retrograde Methode (Stücklisten) Personalkosten Struktur der Personalkosten: Entgelt für geleistete Arbeit (Std. x Bruttostundenlohn) Feiertage Urlaub Krankheit Sonderzahlungen (13. Monatsgehalt, Urlaubsgeld, vermögenswirksame Leistungen, Erfolgsbeteiligung) ________________________________________________________________ = Bruttolohn + Arbeitgeberpflichtbeiträge zur Sozialversicherung (Renten-, Arbeitslosen-, Kranken-, Unfallversicherung) + Aufwendungen für Vorsorge (betr. Altersversorgung) ________________________________________________________________ Personalkosten insgesamt + + + + Personalzusatzkosten Abschreibungen Nutzungsdauer Ausgangsbetrag (Anschaffungskosten, Wiederbeschaffungskosten) Abschreibungsmethode - lineare Abschreibung geometrisch degressiv - degressive Abschreibung digital z. B. 5 Jahre Nutzungsdauer Abschreibungssumme: 150.000,- 5 + 4 + 3 + 2 + 1 = 15 150.000,- = 10.000,15 1. Jahr: 5 x 10.000,=50.000,2. Jahr: 4 x 10.000,=40.000,- ... Kalkulatorische Zinsen: (eine Position) Anlagevermögen betriebsnotwendiges Vermögen Umlaufvermögen Kalkulatorische Kostenarten • Opportunitätskosten (sind Kosten für entgangene Gewinne) - kalkulatorischer Unternehmerlohn (Einzelunternehmung) - kalkulatorische Zinsen berechnet vom betriebsnotwenigen Vermögen: Durchschnittswertverzinsung Restbuchwertverzinsung Resterlöswertverzinsung • Kalkulatorische Wagniskosten - Beständewagnis (z. B. Schwund) - Gewährleistungswagnis - Debitorenwagnis (z. B. Ford.-Ausfall) % des durchschnittlichen Lagerbestandes % des (jährlichen) Umsatzes % des durchschnittlichen Bestandes an Forderungen Kostenträgerrechnung Divisionskalkulation: Gesamtkosten der Periode Stückzahl mehrstufig: Produktionsstufen I II 10.000,8.000,500 400 Gesamtkosten Produzierte Stückzahl Abgesetzte Stückzahl Selbstkosten für ein 10.000,verkauftes Stück 500 Herstellkosten der auf Lager prod. Mengen a) Halbfabrikate b) Fertigfabrikate 8.000,400 + 20 20 + + Verkauf Summe 3.000,- 21.000,- 300 3.000,300 + 0 20 + + 0 0 = 50,-/Stück = 20,-/Stück = 40,-/Stück Äquivalenzziffernrechnung Sorten Prod.-Mengen Äquivalenzziffer Stückkosten 800 Stück 0,5 800*0,5 = 400 400*200 80.000 A 800 = 100 B 600 Stück 1,5 600*1,5 = 900 900*200 180.000 600 = 300 C 500 Stück 1,0 500*1,0 = 500 500*200 100.000 1800 500 = 200 Gesamtkosten der Periode 360.000,- DM. 360.000 1.800 = 200,- DM/Einheit Äquivalenzziffer Bei mehreren unterschiedlichen Produktarten: (Kostenträger-)Einzelkosten Gesamtkosten der Periode (Kostenträger-)Gemeinkosten Kostenstellen (wo?) Kostenträger (Lohn-)Zuschlagskalkulation Materialkosten Fertigungskosten + Materialeinzelkosten Materialgemeinkosten in % der Materialeinzelkosten + Fertigungseinzelkosten (= Fertigungslöhne) + Fertigungsgemeinkosten in % der Fertigungseinzelkosten ____________________________________________________________ Herstellkosten + Verwaltungs- und Vertriebsgemeinkosten in % der Herstellkosten + Sondereinzelkosten des Vertriebs ____________________________________________________________ Selbstkosten Kosten pro Stück: Materialeinzelkosten Materialgemeinkosten-Zuschlag 400,80 % 400,320,- Fertigungslöhne 200,200,Fertigungsgemeinkosten-Zuschlag 150 % 300,____________________________________________________________ Herstellkosten Bsp. BAB 16,3% 116,3% / 58,4% 1.220,- Verw.-Vt.-Gemeinkosten-Zuschlag 50 % 610,____________________________________________________________ Selbstkosten 1.830,- Im Beispiel: Gesamte Materialgemeinkosten Gesamte Materialeinzelkosten = Gesammelt in der Kostenstelle „Material“ 80 % 11,7% / 8,4% Betriebsabrechnungsbogen (BAB) Ist- Materialgemeinkosten Materialeinzelkosten 3.260 20.000 x 100 = 16,3 % Fertigungsgemeinkosten Fertigungseinzelkosten Stelle A Stelle A 3.490 3.000 x 100 = 116,3 % Fertigungsgemeinkosten Fertigungslöhne Stelle B 2.920 5.000 x 100 = 58,4 % Herstellkosten: Stelle B Materialeinzelkosten Materialgemeinkosten Fertigungslöhne A Fertigungsgemeinkosten A Fertigungslöhne B Fertigungsgemeinkosten B 20.000 3.260 3.000 3.490 5.000 2.920 _________ 37.670 Verwaltungsgemeinkosten Herstellkosten 4.420,37.670,- x 100 = 11,7 % Vertriebsgemeinkosten Herstellkosten 3.160,37.670,- x 100 = 8,4 % Verteilung der primären Gemeinkostenarten auf die Kostenstellen: Kostenstellen-Einzelkosten Kostenstellen-Gemeinkosten (z. B. Meistergehalt) Schlüssel Innerbetriebliche Leistungsverrechnung: Problem: gegenseitiger Leistungsaustausch Fertigungshilfsstelle 1 Dampferzeugung Fertigungshilfsstelle 2 Reparaturwerkstatt Primäre Kosten 12.000 4.000 Abgegebene Leistungen 900 m³ 120 Rep.-Std. 100 m³ 20 Rep.-Std. k1: k2: Kosten pro Kubikmeter Dampf Kosten pro Reparaturstunde 900 k1 = 12.000,- + 20 k2 120 k2 = 4.000,- + 100 k1 12.000 + 4.000 + 20 k2 = 900 k1 100 k1 = 120 k2 __________________________________________________ 100 k1 = 120 k2 – 4.000 k1 = 1,20 k2 – 40 12.000 + 20 k2 12.000 + 20 k2 12.000 12.000 + 36.000 48.000 = 900 [1,20 k2 – 40] = 1.080 k2 – 36.000 = 1.080 k2 – 20 k2 – 36.000 = 1.060 k2 = 1.060 k2 k2 = 48.000/1.060 = 45,28 k1 = 1,20 x 45,28 – 40 = 14,34 Näherungsverfahren: BAB: 1. 2. Stufenleiterverfahren Stelle gibt nur Leistung ab Stelle empfängt nur von der ersten (und gibt ansonsten ab) 1. Stelle _______ 2. Stelle 3. Stelle _______ _______ Fertigungshauptstellen I II 20.000 30.000 300 m³ 20 Rep.-Std. 500 m³ 80 Rep.-Std. angewandt auf o. g. Beispiel: (wir gehen davon aus, daß Dampferzeugung keine 20 Std. bekommen hat; R-Std. deshalb 100 statt 120!) Verrechnungspreis für Dampf: 12.000/900 = 13,33 DM/m³ Verrechnungspreis für R-Std.: 4.000 + 100 x 13,33 100 = 53,33 DM/R-Std. Anbauverfahren: Kein Leistungsaustausch angewandt auf o. g. Beispiel: Verrechnungspreis für Dampf: 12.000/800 Verrechnungspreis für R-Std.: 4.000/100 = 15,- DM/m³ = 40,- DM/R-Std. Leistungsaustausch zwischen Endkostenstellen (Fertigungsstellen) Kostenartenverfahren Ftg.-Hauptstelle 1 Dreherei 480.000,- Einzelkosten (vor Verrechnung der innerbetr. Leistungen) Verrechnung der Einzelkosten der innerbetr. Leistungen Einzelkosten nach Verrechnung - 18.000,- Gemeinkosten (keine Umlage) Gesamtkosten Zuschlagssatz [ 18.000,- sind 462.000,- + 18.000,868.000,- 720.000,- 924.000,- 1.182.000,- 1.792.000,- 720.000,462.000,- x 100 = 155,84 % 720.000,480.000,- x 100 = 150,00 % 3,75 % von 480.000,3,75 % von 720.000,- = 27.000,- ./. Zuschlagssatz Ftg.-Hauptstelle 2 Montage 850.000,- 720.000,27.000,693.000,- 693.000,462.000,- x 100 = 150,00 % ] Kostenstellenausgleichsverfahren: Dreherei Einzelkosten (vor Verrechnung der innerbetr. Leistungen) Verrechnung der Einzelkosten der innerbetr. Leistungen Einzelkosten nach Verrechnung Gesamtkosten x 100 462.000,- + 18.000,868.000,- 720.000,- 924.000,- - 27.000,693.000,- + 27.000,951.000,- 1.155.000,- 1.819.000,- = 150,00 % Herstellung aktivierter Eigenleistungen (selbsterstellte Anlagen) Kostenträgerverfahren + + + 850.000,- - 18.000,- Gemeinkosten vor Verrechnung der innerbetr. Leistungen Umlage anteiliger Gemeinkosten Gemeinkosten nach Umlage 693.000,462.000,- Montage 480.000,- Materialeinzelkosten Materialgemeinkosten Fertigungslöhne (-einzelkosten) Fertigungsgemeinkosten ‚ Herstellkosten Ergänzung Kalkulation (Kostenträger-Stückrechnung) (Maschinen-) Stundensatzkalkulation 100 Ftg.-Std. á 50,Ftg.-Gemeinkosten Ftg.-Zuschlagssatz : : Produkt: 3 Ftg.-Std. 3 x 50 = 150% : Std.-Satz: 50,- + 7.500 100 Std. Produkt: 3 x 125,- = 375,- : 5.000,- Fertigungslöhne 7.500,7.500 x 100 = 150% 5.000 150,225,375,- = 125,- pro Stunde Kalkulation von Kuppelprodukten 1. Restwertrechnung: 1 Hauptprodukt und Nebenprodukt(e) Kosten für Hauptprodukt = Gesamtkosten ./. Erlöse für Nebenprodukte (Erlöse > Kosten) 2. Mehrere Hauptprodukte a) Marktpreise als Äquivalenzziffern Endprodukt Prod.-Menge Marktpreis A 50 kg 100,- DM/kg B 100 kg 140,- DM/kg Rechnungseinheit Gesamtkosten 50 x 100 = 5.000 5.000 x 2,50 = 12.500 100 x 140 = 14.000 14.000 x 2.50 = 35.000 19.000 47.500 Gesamtkosten 47.500 Gesamtkosten Rechnungseinheit 47.500 = 2,50 DM/RE 19.000 A: 12.500 = 250 DM/kg 50 B: 35.000 = 350 DM/kg 100 b) Preise: 47.500 100+140 100 140 240 = 47.500 = 197,92 DM/Preiseinheit 240 Kosten für A: 100 x 197,92 = 19.972,Kosten für B: 140 x 197,92 = 27.708,47.500,- A: B: 19.792 / 50 = 395,84 DM/kg 27.708 / 100 = 277,08 DM/kg Kurzfristige Betriebsergebnisrechnung (Kostenträger-Zeitrechnung) Betriebl. Leistung – Kosten • Gesamtkostenverfahren (GKV) • Umsatzkostenverfahren (UKV) S Gesamte (alle) Kosten gegliedert nach Kostenarten (Pendant: G+V-Rechnung) Ertrag – Aufwand Gesamtkostenverfahren Materialkosten (Fertigungs-)Löhne Gehälter Abschreibungen Zinsen H Umsatzerlöse Bestandsveränderung Gesamte (alle) Leistungen selbsterstellte Anlagen (aktivierte Eigenleistungen) bewertet zu Herstellkosten Die Differenz aus Kosten und Leistungen ist das Betriebsergebnis. Ist die Seite der Kosten (Soll-Seite) größer erhält man ein negatives Betriebsergebnis, ist die Seite der Leistungen (Haben-Seite) größer erhält man ein positives Betriebsergebnis. S Selbstkosten der abgesetzten Erzeugnisse Umsatzkostenverfahren H Herstellkosten der Umsatzerlöse abgesetzten Erzeugnisse + Verwaltungs- und Vertriebskosten der Periode + Forschungskosten Führen Gesamtkostenverfahren und Umsatzkostenverfahren auf Vollkostenbasis zum selben Ergebnis? JA ! Überführung eines Ergebnisses nach dem GKV in ein Ergebnis nach dem UKV. GKV TDM Umrechnungsmatrix Bruttoerlös Erlösminderungen Nettoerlös Bestandserhöhung akt. Eigenleistung Gesamtleistung 1.000 100 900 +50 +10 960 Fertigung Vertrieb Materialverbrauch Personal Energie Instandsetzung Kalk. Kosten Sonst. Kosten Kosten Betriebsergebnis 500 200 50 50 50 50 900 Forschung Verwaltung 1. Korrektur der Gesamtleistung -50 -10 -60 2. Umrechnung der Kosten 460 20 100 40 50 45 3 40 3 ‚ 10 10 705 76 1+2 645 10 30 1 3 10 54 10 30 1 4 20 65 960 ./. 900 = 60 UKV Selbstkosten Bruttoerlös Erlösminderung Nettoerlös 1.000 100 900 Herstellkosten des Umsatzes Vertriebskosten Forschungskosten Verwaltungskosten Umsatzkosten Betriebsergebnis 645 76 54 65 840 900 ./. 840 = 60 Gesamtkosten der Periode S Selbstkosten der abgesetzten Erzeugnisse H Herstellkosten der Umsatzerlöse abgesetzten Erzeugnisse UKV Verwaltungs- und Vertriebskosten der Periode ---------------------------------------------------------------Herstellkosten der Bestandserhöhung bewertet Bestandserhöhung zu Herstellkosten Herstellkosten der selbsterstellte Anlagen bewertet selbsterstellten Anlagen zu Herstellkosten Activity Based Costing - Prozeßkostenrechnung (ABC) Vollkostenrechnungssystem Produkte verursachen Prozesse dadurch entstehen Kosten „Bessere“ Verteilung der Gemeinkosten auf die Produkte. Beispiel: Produktionsmenge Materialbedarf kg/ME (Mengeneinheit) Materialpreis Materialkosten Materialgemeinkosten Personalbedarf Std./ME Stundenlohn Lohnkosten Maschinenbedarf Std./ME Maschinensatz DM/Std. Maschinenkosten Rüstvorgänge Rüstsatz Rüstkosten Bestellvorgänge Bestellsatz Bestellkosten Transportvorgänge Transportsatz Transportkosten Teilebedarf Bedarf/ME Teilebedarfssatz Teilebedarfskosten Produkt 1 10 6 1 60 6 0,50 10 50 0,50 15 75 1 120 120 1 125 125 1 25 25 1 500 500 Produkt 2 100 6 1 600 60 0,50 10 500 0,50 15 750 3 120 360 3 125 375 3 25 75 1 500 500 Produkt 3 Produkt 4 GESAMT 150 1.500 2.200 225 1 2.250 3 3.300 8 120 360 960 125 375 1.000 25 75 200 500 500 2.000 Traditionelle Lohnzuschlagskalkulation Materialgemeinkostenzuschlag: 6/60 : 10% Fertigungsgemeinkostenzuschlag (Lohnzuschlag): Fertigungsgemeinkosten: 3.300 + 960 + 1.000 + 200 + 2.000 = 7.460 7.460 x 100 = 339,09% 2.200 Prod. 1 Materialeinzelkosten 6,00 Materialgemeinkosten 10% 0,60 Fertigungslöhne 5,00 Fertigungsgemeinkosten 339,09% 16,95 Herstellkosten 28,55 Prod. 2 6,00 0,60 5,00 16,95 28,55 Kostentreiber (cost driver): Kostentreiber für Materialkosten: Kostentreiber für Rüst-, Bestell- und Transportkosten: Kostentreiber für Teilebedarfskosten: Lohnzuschlag: 3.300 x 100 = 150% 2.200 Rüstgemeinkosten: 960 Rüstkosten 1.000 Bestellkosten 200 Transportkosten 2.160 8 Rüstvorgänge Fertigungslöhne Anzahl der Rüstvorgänge Anzahl Bauteile 2.160 / 8 = 270 Prod. 1 Materialeinzelkosten 6,00 Materialgemeinkosten 10% 0,60 Fertigungslöhne 5,00 Fertigungsgemeinkosten 150% 7,50 Rüstgemeinkosten 27,00 Teilebedarfskosten 50,00 Herstellkosten 96,10 Prod. 2 6,00 0,60 5,00 7,50 8,10 5,00 32,20 Kostenstelle Versand Teilprozesse Maßgrößen Kommissionierung Anzahl 1.780 Aufträge Anzahl 1.580 Aufträge Inland Anzahl 200 Aufträge Ausland - Versandpapiere Inland erstellen Versandpapiere Ausland erstellen Verwaltungstätigkeit durchführen Teilprozeßkosten Mann- Insg. Pro Leistungsjahre Durchmenge führung induziert 4,0 MJ 314.286 180,354.839 1,2 MJ 94.286 60,- 106.452 1,0 MJ 78.571 390,- 88.709 0,8 MJ 62.857 550.000,- 7,0 MJ 550.000 / 7 x 4 550.000 / 7 x 1,2 550.000 / 7 x 1 550.000 / 7 x 0,8 314.286 + 94.286 + 78.571 = 487.143 62.857 x 314.286 = 40.553 487.143 314.286 + 40.553 = 354.839 62.857 x 94.286 = 12.165 487.143 94.286 + 12.165 = 106.452 62.857 x 78.571 = 10.138 487.143 78.571 + 10.138 = 88.709 Leistungsmenge neutral 354.839 / 1.780 = 199,35 Hauptprozeß z. B. Neue Produkte einführen, bestehend aus den Teilprozessen Arbeitspläne erstellen 46,67 NC-Programmierung 23,90 Prüfplan erstellen 42,40 Hauptprozeß = 112,97 Teilenummer Hauptprozeß xy Rahmenverträge aushandeln Wareneingangsprüfung Hauptprozeß Produkte fertigen Prozeßkosten 674 52 Prozeßkosten 736 10.000 Jahresmenge 500 Belieferungen 5.000 Jahresmenge Target Costing Preis ist gegeben ./. Gewinn ‚ Zielkosten Allowable Costs (Kostenobergrenze) entspricht Teilprozeßkosten pro Durchführung von Beispiel oben Kosten pro Teil 0,06 0,10 Kosten pro Einheit 0,14 Kritik an der Vollkostenrechnung Bretter Leisten Kosten 1.000 x 3 1.000 x 1,70 Löhne Holz Energie Abschreibungen Grundsteuer Erlös 4.700 Gewinn: 600 1.400 300 900 600 3.800 4.700 – 3.800 = 900 Kosten für Material 1.000 Bretter 1.000 1.000 Leisten 400 Summe 1.400 Löhne 200 400 600 Energie 100 200 300 500 2) 1.071,43 1.000 2) 428,57 1.500 Grundsteuer + Abschreibungen 1) 1) Verteilung der Grundsteuer / Abschreibungen: 1) 2) 1) 2) Schlüssel: Lohnkosten 1.500 / 600 x 200 (bzw. 400) = 500 (bzw. 1.000) Schlüssel: Materialkosten 1.500 / 1.400 x 1.000 (bzw. 400) = 1.071,43 (bzw. 428,57) 1.000 200 100 500 1.800 variable Kosten abhängig von Ausbringungsmenge 1.000 200 100 1.071,43 2.371,43 1) 2) 400 400 200 1.000 2.000 400 400 200 428,57 1.428,57 Kosten pro Stück: 1) 2) 1,80 2,37 1) 2) 2,00 1,42 Preis minus variable Kosten pro Stück = Stück-Deckungsbeitrag 1,70 ./. 1,= 0,70 1,- pro Leiste verteilte fixe Kosten 1,- pro Leiste verteilte fixe Kosten Plankostenrechnung • • • Schritte der Entwicklungsform: 1. starre Plankostenrechnung 2. flexible Plankostenrechnung auf Vollkostenbasis 3. Grenzplankostenrechnung (flexible PKR auf Grenzkostenbasis) Zweck aller Plankostenrechnungssysteme ist die Wirtschaftlichkeitskontrolle Schritte der Plankostenrechnung: 1. Festlegung der Planbeschäfrigung für alle Kostenstellen 2. Ermittlung der Einzelkosten als Plankosten (Löhne, Material) 3. Ermittlung der Gemeinkosten als Plankosten, getrennt nach Kostenarten 4. Durchführung der Sekundärkostenrechnung mit Hilfe von fest vorgegebenen Plankostenverrechnungssätzen für Innerbetriebliche Güter/Leistungen, die sich bei Anwendung der Divisionsrechnung, wie folgt bestimmen lassen: Gesamte Plangemeinkosten der Stelle bei Planbeschäftigung Bezugsgröße der Planbeschäftigung (Planfertigungsstunden) 5. Ermittlung der Plankosten für die einzelnen Kostenträger; Kalkulationsverfahren der Istkostenrechnung, bei Verwendung von Plangemeinkostenverrechnungssätzen Starre Plankostenrechnung Beispiel: Planbeschäftigung (Planbezugsgröße) BP: 12.000 Fertigungsstunden in der Kostenstelle. Zur Realisierung wird der Kostenstelle ein Plankostengesamtbetrag von 93.600 GE vorgegeben (nach Kostenarten differenziert geplant). Plankostenverrechnungssatz: 93.600 GE 12.000 h = 7,80 GE/h Dieser Satz wird in der Plankalkulation verwendet. Leistet die Kostenstelle im Ist nur 9.000 Fertigungsstunden, so gehen über die Plankalkulation nur 9.000 · 7,80 = 70.200 in die Kostenträgerrechnung ein. Betragen während der selben Periode die Istkosten der Kostenstelle 81.750,-, so lassen sich die beiden folgenden Kostenabweichungen DK1, DK2 berechnen. DK1 = 81.750 – 93.600 (9.000h) DK2 = 81.750 – 70.200 (9.000h) = 11.850 (12.000h) = 11.550 (9.000h) Wie viele Kosten hätten anfallen dürfen bei 9.000 Fertigungsstunden? → Antwort in der „Flexiblen Plankostenrechnung“. Flexible Plankostenrechnung Trennung in fixe und variable Kosten auf Vollkostenbasis Sollkosten = 38.400 + (fix) 55.200 12.000 · 9.000 = 79.800 (variabel) DV = Istkosten – Sollkosten „Verbrauchsabweichung“ Vollkostenbasis: auf die Kostenträger werden die vollen Kosten verrechnet DB = „Beschäftigungsabweichung“ die noch nicht verrechneten fixen Kosten (Sollkosten – verrechnete Plankosten) DV = 81.750 – 79.800 = 19.500 DB = 79.800 – 70.200 = 9.200 oder: 38.400 · ¼ = 9.600 KV B(P) DB = KF + KF + KV B(P) · B(i) - Sollkosten = KF + B(i) B(P) = KF – KF · = KF · ( 1- · B(i) verrechnete Plankosten · KV B(i) B(P) B(i) B(P) KF B(P) · B(i) - B(i) B(P) · KV ) Umsatzkostenverfahren Umsatzerlöse Die vollen Selbstkosten der abgesetzten Produkte 9.000 · 7,90 DB Grenzkostenrechnung Einzelkosten Kostenträger variabel (55.200) Plankosten Einzelkosten variable Gesamtkosten variable Kosten pro Stück (Grenzselbstkosten) Gemeinkosten (geplant Kostenstellenweise) fix (38.400) 55.200 12.000 = 4,6 GE/h Fertigungskosten pro Stück: 30 (0,5h) variable Kosten pro Stück: 0,5h · 4,6 GE/h = 2,3 GE + = + = Plan-Materialkosten Plan-Materialgemeinkosten Plan-Fertigungslöhne Plan-Fertigungsgemeinkosten Plan-Herstellkosten Plan-Verwaltungs- und Vertriebskosten Plan-Selbstkosten (variabel) (variabel) (variabel) (variabel) (Grenzselbstkosten pro Stück) DV: ja DB: nein, fixe Kosten werden direkt in Betriebsergebnis gebracht. Break-even-Analyse – wo liegt die Gewinnschwelle? Kosten = KF + kV · x Erlös = P · x KF + kV · x =P·x KF = (P - kV) · x x= KF P - kV Umsatzkostenverfahren, Vollkostenbasis Volle Herstellkosten der abgesetzten Umsatzerlöse Erzeugnisse Verwaltungs- und Vertriebskosten Volle Herstellkosten der Bestände Bestände je volle Herstellkosten Umsatzkostenverfahren, Teilkostenbasis Var. Selbstkosten Produkt A Umsatzerlös Produkt A Var. Selbstkosten Produkt B Umsatzerlös Produkt B ... ... ... ... ges. Fixkosten der Periode - abgesetzte Produkte - Bestände Bestandserhöhung: Betriebsergebnis ist bei Teilkostenrechnung kleiner als bei Vollkostenrechnung, da die Fixkosten bereits verbucht sind. Break-even-Analyse, Mehrproduktbetrieb (Gewinnschwelle) Frage: Bei wieviel % Kapazitätsauslastung liegt der Break-even-Punkt? Produkttyp Anzahl Preis HS110 HS115 HS118 HS100 20.000 42.750 6.080 19.000 38 40 62,50 50 Var. Stückkosten Beanspruchte Kapatität in ZE 35,60 28.800 39,50 17.280 61,70 46.080 42,80 23.040 15.200 (100%) Fixkosten: 195.350 1. Summe der Deckungsbeiträge: HS110: 20.000 · (38 – 35,60) HS115: 42.750 · 0,50 HS118: 6.080 · 0,80 HS100: 19.000 · 7,20 = 48.000 = 21.375 = 4.864 = 136.800 211.039 2. Deckungsbeitrag je Kapazitätseinheit: Deckungsbeitrag Kapazitätseinheit = 211.039 115.200 = 1,83 3. Kapazität: K= KF DB/KE = 195.350 1,83 4. Auslastung am Break-even-Point: 106.749 115.200 · 100% = 92,66% = 106.748,60 Preisuntergrenze Produkte Verkaufspreis Variable Stückkosten Stückkostendeckungsbeitrag A 22 8 14 (1) B 18 9 9 (3) C 30 18 12 (2) 7 3 2 14 7 9 3 12 2 2 3 6 (3) (2) (1) (Rangfolge) Engpassbeanspruchung [Min/Stück]: Engpassbezogener Deckungsbeitrag 42 ZE gesamt verfügbar! (Rangfolge) Wie weit kann der Preis von C sinken, damit es noch das beste Produkt bleibt? (= Preisuntergrenze) variable Stückkosten: Opportunitätskosten: 18 6 = 24 (2 · 3) Relative Einzelkosten- und Deckungsbeitragsrechnung (Riebel) Prinzip für die Zurechenbarkeit von Kosten Identitätsprinzip als Kostenzuordnungsprinzip Nur die Kosten sind einem Kalkulationsobjekt (Bezugsobjekt) zurechenbar, die durch dieselbe Entscheidungskette ausgelöst werden, wie das Kalkulationsobjekt selbst, diese Kosten (Ausgaben) sind die Einzelkosten. Beispiel: Zusatzauftrag: Fertigungslöhne Einzelkosten Material Menge · Preis Produkt: Preis ·/· Einzelkosten pro Stück (Stück-Deckungsbeitrag) Produktgruppe: Erlös ·/· Einzelkosten der Produktgruppe Eigenfertigung oder Fremdbezug? Beispiel: Bei Eigenfertigung muß eine Pauschallizenz erworben werden: - Jahresverträge für 7.500,- Raum angemietet: min. 6 Monate; min. 6-monatige Verlängerung; Miete: 15.000,- /6 Monate - Zusätzliche Arbeitskraft: quartalsweise Kündigungsmöglichkeit; 9.000,- pro Quartal Soll der Betrieb bei einer Bedarfsperiode von 8 Monaten, einem monatlichen Bedarf von 150ME, zurechenbaren Kosten der Eigenfertigung von 10GE/Stück und einem Preis von 61 GE/Stück bei Fremdbezug eigenfertigen? Für 8 Monate: Fremdbezug: 150 ME · 61 GE/Stück · 8 Monate = 73.200 GE Eigenfertigung: 150 ME · 10 GE/Stück · 8 Monate Lizenzkosten: 1 Jahr · 7.800 GE/Jahr Raummiete: 2 HJ · 15.000 GE/HJ Arbeitskraft: 3 Q · 9.000 GE/Q = 12.000 GE = 7.500 GE = 30.000 GE = + 27.000 GE 76.500 GE → NEIN! Bei 8 Monaten ist die Eigenproduktion um 3.300 GE teurer!!! Für 12 Monate: Fremdbezug: 150 ME · 61 GE/Stück · 12 Monate = 109.800 GE Eigenfertigung: 150 ME · 10 GE/Stück · 12 Monate Lizenzkosten: 1 Jahr · 7.800 GE/Jahr Raummiete: 2 HJ · 15.000 GE/HJ Arbeitskraft: 4 Q · 9.000 GE/Q = 18.000 GE = 7.500 GE = 30.000 GE = + 36.000 GE 91.500 GE → JA! Bei 12-monatiger Produktion rentiert die Eigenproduktion!!!

![Aufgabe 5 [11 Punkte] Aufgabe 6 [5 Punkte] Aufgabe 7 [9 Punkte]](http://s1.studylibde.com/store/data/006684056_1-61f64db75cb08180639c7a7d33d99942-300x300.png)