Abschlussbericht_PowerTower - Projektlabor

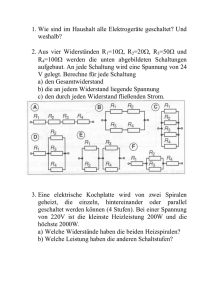

Werbung