Antrieb mit absoluter Rückmeldung

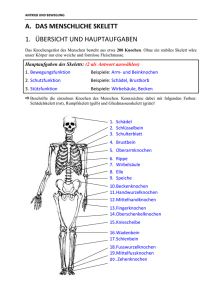

Werbung