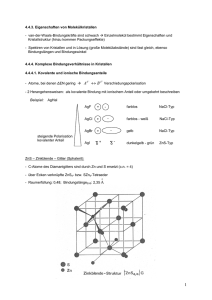

Verfahren zur Herstellung von kubischen Zirkonoxidschichten

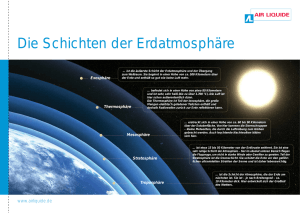

Werbung