Trockenbauer verrichten Pionierarbeit

Werbung

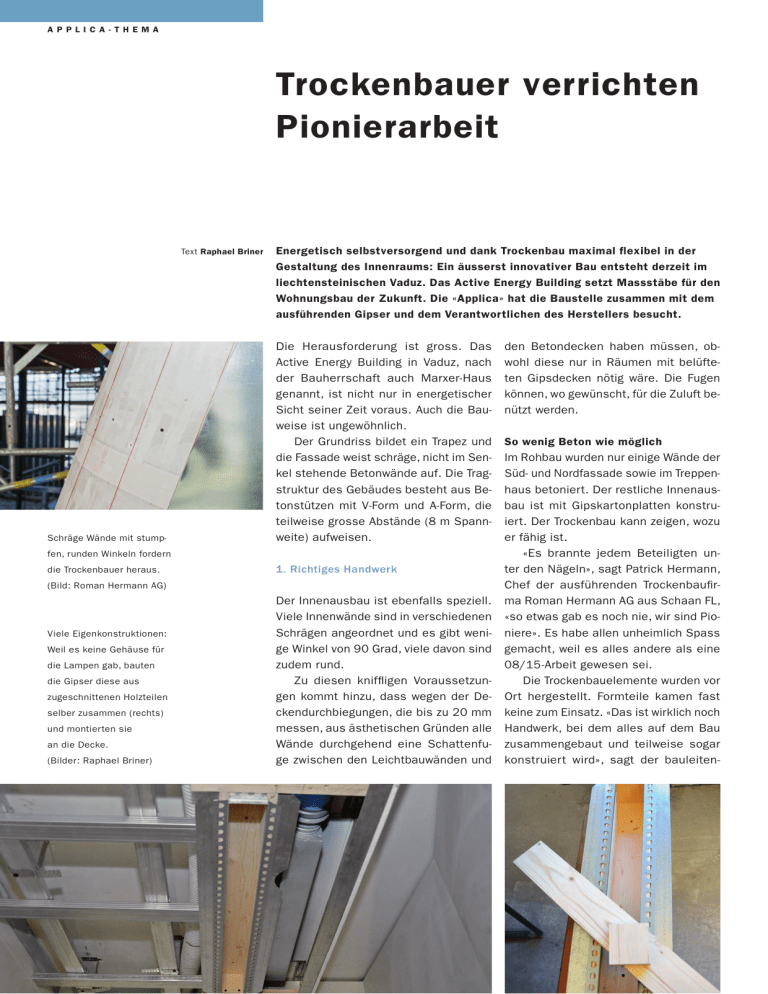

A PPL I C A - TH E M A Trockenbauer verrichten Pionierarbeit Text Raphael Briner Energetisch selbstversorgend und dank Trockenbau maximal flexibel in der Gestaltung des Innenraums: Ein äusserst innovativer Bau entsteht derzeit im liechtensteinischen Vaduz. Das Active Energy Building setzt Massstäbe für den Wohnungsbau der Zukunft. Die «Applica» hat die Baustelle zusammen mit dem ausführenden Gipser und dem Verantwortlichen des Herstellers besucht. Schräge Wände mit stump- Die Herausforderung ist gross. Das Active Energy Building in Vaduz, nach der Bauherrschaft auch Marxer-Haus genannt, ist nicht nur in energetischer Sicht seiner Zeit voraus. Auch die Bauweise ist ungewöhnlich. Der Grundriss bildet ein Trapez und die Fassade weist schräge, nicht im Senkel stehende Betonwände auf. Die Tragstruktur des Gebäudes besteht aus Betonstützen mit V-Form und A-Form, die teilweise grosse Abstände (8 m Spannweite) aufweisen. fen, runden Winkeln fordern die Trockenbauer heraus. 1. Richtiges Handwerk (Bild: Roman Hermann AG) Viele Eigenkonstruktionen: Weil es keine Gehäuse für die Lampen gab, bauten die Gipser diese aus zugeschnittenen Holzteilen selber zusammen (rechts) und montierten sie an die Decke. (Bilder: Raphael Briner) Der Innenausbau ist ebenfalls speziell. Viele Innenwände sind in verschiedenen Schrägen angeordnet und es gibt wenige Winkel von 90 Grad, viele davon sind zudem rund. Zu diesen kniffligen Voraussetzungen kommt hinzu, dass wegen der Deckendurchbiegungen, die bis zu 20 mm messen, aus ästhetischen Gründen alle Wände durchgehend eine Schattenfuge zwischen den Leichtbauwänden und den Betondecken haben müssen, obwohl diese nur in Räumen mit belüfteten Gipsdecken nötig wäre. Die Fugen können, wo gewünscht, für die Zuluft benützt werden. So wenig Beton wie möglich Im Rohbau wurden nur einige Wände der Süd- und Nordfassade sowie im Treppenhaus betoniert. Der restliche Innenausbau ist mit Gipskartonplatten konstruiert. Der Trockenbau kann zeigen, wozu er fähig ist. «Es brannte jedem Beteiligten unter den Nägeln», sagt Patrick Hermann, Chef der ausführenden Trockenbaufirma Roman Hermann AG aus Schaan FL, «so etwas gab es noch nie, wir sind Pioniere». Es habe allen unheimlich Spass gemacht, weil es alles andere als eine 08/15-Arbeit gewesen sei. Die Trockenbauelemente wurden vor Ort hergestellt. Formteile kamen fast keine zum Einsatz. «Das ist wirklich noch Handwerk, bei dem alles auf dem Bau zusammengebaut und teilweise sogar konstruiert wird», sagt der bauleiten- APP LI C A-TH EMA de Trockenbauer Stefan Aschenberger. Ebenfalls an der Ausführung des Trockenbaus beteiligt war die Gipserfirma Beck Helmuth Anstalt aus Triesenberg FL, wenn auch in viel kleinerem Umfang als die Roman Hermann AG. von einem Schreiner passgenaue Holzteile zuschneiden und montierte diese. Der Elektriker konnte die Lampen später nur noch reinschieben. Not macht erfinderisch Doch zurück zum grossen Ganzen: Die Trockenbauer begannen mit ihrer Arbeit, nachdem die Tragstruktur und die Decken erstellt worden waren. Weil die Metall-Glas-Fassadenflächen noch fehlten und es zudem im Gebäude praktisch keine rechten Winkel gibt, war es ihnen unmöglich, richtig einzumessen. Es fehlten die Fixpunkte für das Lasergerät und den Als Beispiel nennt Aschenberger die verschiedenen Lampen, von denen einige extra für dieses Gebäude entwickelt und hergestellt worden sind. Die Trockenbauer mussten sie in die Gipsdecken und -wände einbauen. Entsprechende Gehäuse waren aber keine vorhanden. Also liess sich Aschenberger kurzerhand 2. Gemeinsame Planung Achsmesser. Deshalb wurde ein Geometer beigezogen, der in den Mittelbereichen der Stockwerke Fixpunkte für die Wände einmass. Diese wurden mit Nägeln am Boden markiert. Die Trockenbauer gingen von diesen Fixpunkten aus und bauten gegen aussen hin. Flexibilität gefragt Ganz einfach war jedoch auch das nicht, weil die genaue Endposition der Fassadenelemente aufgrund von Masstoleranzen noch nicht bekannt war. «Wenn wir nur 5 mm daneben gewesen wären, dann wären wir mit unseren Wänden bereits im Glas drin gewesen», erklärt Her- Hohe Anforderungen an die Trockenbauwände (wk) Folgendes mussten die Trennwände zwischen den Wohnungen sowie zwischen Wohnungen und Treppenhaus erfüllen: ■ Luftschalldämmmass: Di >58 dB – auf der Baustelle gemessen ■ Brandschutz: Ei90 ■ Einbruchhemmend: WK2 ■ Sockelleisten: flächenbündig ■ Verformungen der Betondecken: 5 bis 20 mm Mit einer Doppelständerwand von 273 mm können die vielfältigen Anforderungen erfüllt werden. Es werden zwei einzelne, freistehende Wandschalen gebaut. Eine Schale besteht aus einem Ständerwerk mit 75 mm C-Profilen und 60 mm Mineralwolle als Hohlraumbedämpfung. Eine Gipsplatte DFIR 12,5 mm Duraline wird dann als mittlere Platte im Wandhohlraum montiert. Raumseitig wird zuerst eine Gipsplatte DF 15,0 mm Feuerschutzplatte auf das Profil montiert und darauf eine DF 12,5 mm Duraline. Die äussere Gipsplatte wird um die Sockelhöhe nicht bis an den Boden geführt. Die zweite Wandschale besteht aus einem Ständerwerk mit 100 mm C-Profilen und 80 mm Mineralwolle als Hohlraumbedämpfung. Raumseitig wird zuerst eine Gipsplatte DF 15,0 mm Feuerschutzplatte auf das Profil montiert und darauf eine DF 12,5 mm Duraline. Die äussere Gipsplatte wird um die Sockelhöhe nicht bis an den Boden geführt. Der Hohlraum zwischen beiden Ständerwerken wird zusätzlich mit einer Mineralwolle von 30 mm gedämmt. Erhöhte Widerstandsklasse Für die erhöhte Widerstandsklasse werden zwei Stahlbleche eingebaut. Das erste Stahlblech wird direkt auf die CWProfile befestigt. Dann wird die Gipsplatte DF 15,0 mm festgeschraubt. Nach dem Füllen der Gipsplattenfugen wird das zweite Stahlblech montiert und darauf die Gipsplatte DFIR 12,5 mm geschraubt. Für die Aufnahme der Deckenverformungen werden an die Decke Gipsstreifen von 50 mm Dicke montiert. Damit die Luftdichtigkeit zwischen den Wohnungen sichergestellt werden kann, werden alle Anschlüsse abgedichtet. Ausreichend Reserve gegen Schall Das bewertete Schalldämmmass dieser Konstruktion beträgt Rw zirka 71 dB und weist ausreichend Reserve auf, um die geforderten Schalldämmwerte von Di 58 dB übertreffen zu können. ■ Aufbau der Trockenbauwände. (Skizze: Rigips AG) A P P L I C A 1 2 / 2 0 1 6 7 A PPL I C A - TH E M A Freistehende und geneigte Vorsatzschale. (Bild: Roman Hermann AG) Rechte Seite: Die gerundeten Lichtfelder wurden mithilfe von vorgefertigten Holzschalungen im Trockenbau gefertigt. (Bild: Raphael Briner) Patrick Hermann (links) und Stefan Aschenberger. (Bild: Raphael Briner) mann. Daher benötigte es Flexibilität, um nötigenfalls, nach Rücksprache mit der Planung, während der Konstruktion Korrekturen anzubringen. Auf den Bauplänen waren verschiedene Details noch nicht zu Ende geklärt. Diese Vorgehensweise stellt besondere Anforderungen an das Zusammenspiel zwischen Planer, Hersteller und Handwerker. Anton Falkeis, der Architekt, bezog alle Beteiligten früh in den Prozess ein. Zirka alle sieben Tage traf man sich zur Sitzung. Patrick Hermann: «Weil nicht 8 A P P L I C A 1 2 / 2 0 1 6 alles pfannenfertig auf den Tisch gelegt wurde, musste man sich während der Zeit, in welcher der Architekt nicht da war, seine Notizen machen, wenn ein Problem aufgetaucht war.» Die unklaren Details wurden an der Bausitzung gemeinsam gelöst. Falkeis skizzierte die Details von Hand − und schon konnte es weitergehen. Vom Geometer eingemessene Fixpunkte für die Gipser. APP LI C A-TH EMA «Trockenbau ist die Zukunft» «Applica»: Welches sind die Vorteile Grundlage für diese pragmatische, aber anspruchsvolle Arbeitsweise war auch eine von der Bauherrschaft geforderte und vom Lieferanten auf die Beine gestellte Schulung für die Trockenbauer. Auf Basis der Planungsunterlagen erhielten diese so weit als möglich genaue Instruktionen darüber, welches Detail wie eingebaut wird. 3. Die Details In der Folge werden einige Details und die Vorgehensweise der Trockenbauer näher vorgestellt: Deckenbuchten für Lampen An zahlreichen Stellen der Decke befinden sich gerundete Lichtfelder (Buchten). Diese müssen ganz genau stimmen, damit die Leuchten passen. Mithilfe der Zeichnungen für die CNC-gefrästen Schalungen des Baumeisters fertigte Rigips die etwas kleineren Holzschalungen für die Trockenbauer an. Zusätzlich kam der Geometer zum Einsatz, der nochmals einmass und Fadenkreuze an die Decke zeichnete. Dies war nötig für die Montage über Kopf, weil eben die Fassade und damit die Bezugspunkte fehlten. Die Trockenbauer konnten so die Schalungen, die mit den gleichen Fadenkreuzen markiert waren wie die Decke, passend anschlagen. «Wenn der Geometer feststellte, dass der Maurer nicht haargenau gearbeitet hatte, drückten wir die Schalung ein bisschen oder machten sie neu», sagt Walter Keller, Key-Projektmanager Ostschweiz der Rigips AG. Patrick Hermann ergänzt: «Teilweise musste der Baumeister auch etwas zurückspitzen oder wir mussten aufdoppeln.» Schräge Wand Hinter der geneigten Beton-Südfassade war eine ebensolche Vorsatzschale gefragt. «Im Gegensatz zu einer senkrechten Gipswand hängt hier eine Last dran, ähnlich wie bei einer Decke», sagt Keller. Hier war die Herausforderung, dass die freistehende, geneigte Trockenbaukonstruktion nicht zurückverankert werden durfte, weil die Dampfsperre unverletzt bleiben musste. Die Lösung waren Aussteifungsprofile, die mit Bodenwinkeln doppelt zusammengeschraubt wurden. Erleichtert wurde sie durch die Tatsache, dass sich die Wand im Randbereich des Gebäudes befindet und deshalb die Durchbiegung der Decke keinen Einfluss hat. des Trockenbaus? Walter Keller*: Er ist ideal, wenn die Wände verschiedene Funktionen haben. Eine muss einen hohen Schall-, Einbruch- und Brandschutz bieten. Eine zweite muss nur trennen und eine dritte viele Installationen aufnehmen. Der Trockenbau kann das alles. Zudem kann man immer wieder neu aufteilen, weil Abbrechen und Neukonstruktion relativ wenig Aufwand brauchen. Was sind weitere Vorteile? Trockenbauwände haben in der Regel zwei Lagen. Der riesige Vorteil ist, dass man diese Wände mit verschiedenen Dimensionen und Anforderungen bei Anschlüssen und Übergängen mit der zweiten Plattenlage fugenlos verbinden kann. Würde man das mauern, dann müsste man stumpf ineinander mauern und der Gipser müsste eine Fuge machen. Warum gibt es nicht mehr Gebäude Geschwungene Wand wie das Active Energy Building? Besonders anspruchsvoll war es, die Rundungen zu beplanken, zumal diese teilweise auch geneigt sind. «Hier fällt die Vorfertigung aus Gips definitiv aus. Es sei denn, man gösse die Teile in eine Form wie bei einer Betonstütze», sagt Aschenberger. Allerdings wäre das so schlank gar nicht möglich. Das Vorgehen war wie folgt: Die Gipser fertigten anhand der Fixpunkte des Geometers eine Schablone für die Decke und den Boden an, die den Verlauf der Wand an- Ich frage Planer und Investoren immer wieder, warum sie zwar Büros im Trockenbau errichten, Wohnungen aber nicht, obwohl auch da mehr Mauern nichttragend sind als tragend. Ich merke ihre Haltung schnell: ‹Das haben wir immer so gemacht.› Ich bin aber überzeugt davon, dass es in Zukunft viel mehr freie Tragkonstruktionen mit Trockenbau im Wohnungsbau geben wird. * KPM Ostschweiz Rigips AG A P P L I C A 1 2 / 2 0 1 6 9 A PPL I C A - TH E M A zeigte. An diese Schiene kam ein Gleitlager, das sie auf dem Bau zurechtschnitten und klebten oder schraubten. «Wir mussten das von Hand machen, weil es für die Vorfabrikation des Lagers eine dreiköpfige CNC-Fräse gebraucht hätte», erklärt Aschenberger. Eine solche habe aber fast niemand. Enge Radien brechen Platten Die Trockenbauer arbeiteten mit den dünnsten biegsamen Rigips-Platten GK-Form, die eine Stärke von lediglich 6 mm haben. Weil der Radius so eng ist, brachen die Platten immer wieder. Also schnitten die Trockenbauer sie horizontal ein. Erschwerend kam bei dieser Konstruktion hinzu, dass bei Wohnungstrennwänden die Sicherheitsbleche für die Konstruktion ebenfalls gebogen werden mussten. Die Fassadenteile aus Metall (Bild unten) wurden Verkleidung der Fassadenkonstruktion im Innern mit einer Dampf- Ein vielleicht nicht so kompliziertes, aber attraktives Detail befindet sich an der Ostseite. Die Männer der Roman Hermann AG hatten die Aufgabe, die Stahlkonstruktion der Fassade innen zu verkleiden. Der Metallrahmen war ausisoliert worden und man schraubte Blechplatten daran. Drauf kamen die Leibungen aus zugeschnittenen Gipskartonplatten. Diese wurden geklebt, weil die Dampfsperre auf keinen Fall durch Schrauben verletzt werden durfte. Dazu kam der Kantenschutz und zum Abschluss spach- bremse versehen und mit Gipskartonplatten eingekleidet. Mit nachträglich angebrachten Trennfugen (Bild oben) ahmten die Gipser die äussere Struktur nach. (Bilder: Roman Hermann AG und Raphael Briner) 10 A P P L I C A 1 2 / 2 0 1 6 telten die Trockenbauer alles aus. Um die Struktur der Aussenseite auch im Innern abzubilden, erhielt die Konstruktion nachträglich Trennfugen. 4. Nachhaltigkeit entscheidend Das Active Energy Building besticht durch seine Ästhetik. Viel wichtiger sind aber die energetische Selbstversorgung und die Nachhaltigkeit. Dazu Architekt Anton Falkeis: «Trockenbau spielt in dem Projekt eine grosse Rolle, weil wir eine Tragstruktur entwickelt haben, die eine Anpassung der Nutzung, der Grundrisse, über die Lebensdauer des Gebäudes ermöglicht.» Die tragende Struktur mit den V- und A-Elementen aus Beton hat also keine eigentlich raumbildende Funktion. Die Räume werden praktisch nur durch Trockenbauelemente gebildet. Man kann sie adaptieren, ohne in die Tragstruktur einzugreifen, die nur aus Stützen besteht. Das trägt zur Nachhaltigkeit des Gebäudes bei. ■