Wellen gegen den Schall

Werbung

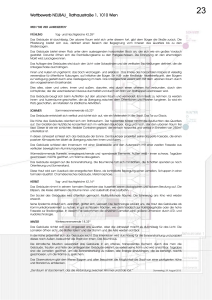

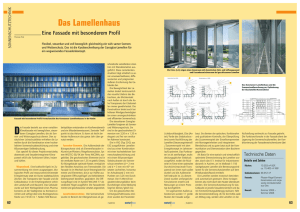

EXTRA: Decken 1 Oben: Ausfahrt der U-Bahn unter dem InnovationsCampus der Handelskammer Hamburg. 2 Links: Blick von der Galerie in den Vortragssaal. Über den Köpfen die Nordseewellen. Wellen gegen den Schall An Nordseewellen erinnert die Deckenkonstruktion im Vortragssaal des Innovations-Campus der Handelskammer Hamburg. Die komplexe Akustikdecke verbirgt die zentrale Lüftungsverteilung des Gebäudes. D ie Akustikdecke im großen Vortragssaal des Innovations-Campus der Handelskammer Hamburg hängt unmerklich tiefer als normal. Nur wer auf der Galerie des über sechs Meter hohen, zweigeschossigen Raumes steht, erkennt den voluminösen Koffer. Aber selbst aus dieser Perspektive wirkt die Lösung elegant und sympathisch, keineswegs mächtig. Die Deckenkonstruktion war ein Kompromiss für eine komplexe Herausforderung mitten in Hamburg. Der sogenannte Innovations-Campus ist ein multifunktionales Konferenz- und Seminargebäude, das sowohl die HSBA (Hamburg School of Business Administration) und die HKBiS (Handelskammer Hamburg Bildungs-Service GmbH) als auch die Handelskammer selbst nutzen. Belüftetes Dreibein Das 3000 m² große Gebäude wurde vom Architekten Johann von Mansberg entworfen und steht ohne eigenes Grundstück auf beziehungsweise über den Verkehrsflächen einer U-Bahn-Linie, des Mönkedamms sowie des Fleets (Wassergraben) wie ein rechteckiger Tisch auf drei Beinen. Zwei der Fundamente tragen den brückenartigen Teil des Gebäudes beidseitig des Tun- 16 nelmundes. Das dritte Fundament liegt auf dem Adolphsplatz. Über die Hälfte der Gebäudetiefe kragt über den Tunnel aus. Die in den Untergrund einfahrende U-Bahn fährt zwischen die zwei fleetseitigen Gründungen ein und in einem Rechtsbogen am dritten Fundament vorbei. Das darüber gespannte Gebäude wurde zwischen den beiden Erschließungskernen teils hängend beziehungsweise brückenartig als Stahl und Stahlverbundkonstruktion errichtet und mit 10 cm dicken Elastomerlagern vom lärmenden U-Bahn-Betrieb abgekoppelt. Weil das siebengeschossige Gebäude unterhalb der Hochhausgrenze bleiben sollte, standen pro Geschoss nur 3,3 Meter Höhe zur Verfügung. Entsprechend leicht und schlank musste die Konstruktion sein. Die Geschossdecken als Verbunddecken auf sogenannten Holoribblechen sind beispielsweise nur 12 cm dick. Faktor Lüftungsanlage Das ursprüngliche Konzept sah ein schwingungsentkoppeltes Gebäude vor, das zu etwa 60 Prozent be- und entlüftet werden sollte. Mit der Überarbeitung der Entwurfsplanung durch die Architekten Hörter + Trautmann kristallisierte sich jedoch heraus, dass das im ausbau + fassade 12.2015 Raumakustik Stadtzentrum über einer lärmenden U-Bahn liegende Seminargebäude eine hundertprozentige Be- und Entlüftung erhalten sollte. Die Lüftungsanlage und entsprechend die Lüftungskanäle mussten daraufhin bedeutend größer dimensioniert werden. Die Lüftungsanlage durfte aus gestalterischen Gründen seitens der Oberbaudirektion nicht auf dem Dach montiert werden, sondern musste im Gebäude integriert sein. Die Längsverteilung der erforderlichen Lüftungsquerschnitte ließ sich nicht, wie sonst üblich, mithilfe von Durchbrüchen in den quer verlaufenden Deckenträgern realisieren. Sie mussten unterhalb der Trägerebene geführt werden. Bei den geringen lichten Geschosshöhen der Normalgeschosse war dies ausschließlich im zweigeschossigen zentral im Gebäude liegenden großen Vortragssaal möglich. Hier werden neben der Belüftung des Saales die Luftmengen zu den zwei an den Erschließungskernen liegenden vertikalen Schächten verteilt, so dass die Unterverteilung in den Normalgeschossen jeweils von zwei Seiten mit entsprechend halbierten Querschnitten erfolgen kann. Funktionale Akustikdecke Die abgehängte wellenförmige Lamellen-Decke mit der darin integrierten Lüftungsverteilung prägt heute einen zweigeschossigen Vortragssaal mit seitlichen Galerien. In den ursprünglichen Planungen waren die Galerien nur 50 cm breit, also nicht begehbar und oben mit Schallschutzpaneelen versehen, wodurch die Fenster des oberen Geschosses weitgehend verschattet wären. Die Architekten veränderten den ursprünglichen Entwurf, schufen beidseitig begehbare Galerien mit gläsernen Brüstungselementen und mussten auch den daraufhin vielfältiger nutzbaren Raum und seine Akustik neu lösen. Zu diesem Zweck wurden die Stirn- und Rückseite des Saales mit gepolsterten Stoffen bespannt und die wellenförmige Lamellendecke entwickelt. Zwischen den Lamellen, ebenso wie unter und über den Galerien wurden alle Deckenflächen als Akustikdecken ausgeführt. Im Bereich der Lamellendecke 3 Integration des Deckenkoffers durch seitlich hochgeführte Lamellen. kamen Cleaneo-Platten mit gerader Rundlochung 10/23 R, seitlich über und unter der Galerie Cleaneo-Platten mit gerader Quadratlochung 8/18 Q zum Einsatz. Diese Deckenflächen erfüllen mit einem bewerteten Schallabsorptionsgrad αw von mindestens 0,6 die Anforderungen der Schallabsorptionsklasse C (hoch absorbierend). Jede Lamelle ein Hohlkörper Die gesamte Deckenkonstruktion wurde von der Abteilung Sonderkalkulation und Objekte (SOKO) bei Knauf beraten und vorgefertigt. Basis für alle Lamellen sind 30 mm dicke, gerade und geschwungene Hohlkörper, die aus gefrästen und gefalteten 6 mm dicken GKB-Platten bestehen. Die Lammellenteile sind je nach Bedarf mit U-Profilen 18 x 30 mm oder 18 mm dicken Gipsfaserplatten hinterlegt. Die integrierten U-Profile sind nicht nur Aussteifungen, sondern auch Unterkonstruktionen und Tragwerke, die zur Verschraubung der Lamellen mit den Tragprofilen der Deckenkonstruktion dienen. Jede Besuchen Sie uns in Halle 3 / Stand 3.503 Das Beste in einer Fassaden-Dämmplatte kombiniert! // duopor® vereint die sehr gute Wärmeleitwerte (WLG 032) der grauen Platte mit dem günstigen Oberflänchenverhalten der weißen Komponente. // duopor® benötigt keine zusätzliche Verschattung. isobouw.de EXTRA: Decken 4 Die Wellenfronten an der Decke des großen Vortragssaales im Innovations-Campus der HK Hamburg. Fotos: Knauf/Halama Lamelle besteht aus etwa elf Teilen, aus niedrigen und hohen geraden Balken, aus wellenförmigen Übergängen und aus Seitenteilen, die den Deckenkoffer auf Höhe der Galerien umschließen. Insgesamt wurden 16 verschiedene Lamellentypen konzipiert, deren Form aneinandergereiht eine Decke mit vielfältigen Wellenfronten ergibt. Durch verschiedene Kombinationen der 16 Typen entsteht eine wellenförmige Decke aus 66 Lamellen. Insgesamt besteht die mächtige Deckenkonstruktion des großen Saales aus über 1000 vorgefertigten Gipskarton-Einzelteilen. Welle für Welle montiert Für die Deckenmontage musste ein dichtes Netz an Unterkonstruktionen aufgebaut werden. Quer zum Vortragssaal wurden an Noniushängern im Raster von 210 mm Grundprofile (CD 60/27) und darunter, längs des Saales, alle 300 mm mit Kreuzverbindern Tragprofile (CD 60/27) montiert. Dabei galt es, mithilfe von Traversen die bereits von den Lüftungsbauern montierten Lüftungskanäle zu überbrücken. Allen Lamellenteilen gemein ist, dass sie an der Oberseite mit einem U-Profil abschließen. Dieses Profil wird bei der Montage mit dem Tragprofil verschraubt. Die Hinterlegung aus U-Profilen oder Gipsfaserplatten sorgt für eine exakte Flucht der einzelnen Lamellenteile untereinander und sichert damit beim Finish gute Ergebnisse. Wurde eine Lamelle zusammengesetzt und verspachtelt, folgte ein 195 mm breiter und 1998 mm langer Plattenstreifen mit durchgehender Lochung 8/18 R. Abschließend verlegten die Trockenbauer im Deckenhohlraum über den Lochplatten 20 mm dicke Mineralwolleplatten. Rund um die zentrale Wellendecke wurden überund unter den seitlichen Galerien Lochplattendecken mit gerader Quadratlochung 8/18 Q verbaut und mit 20 mm dicken Mineralwolleplatten hinterlegt. In diesen Deckenbereichen sind rahmenlose Lampen und Lautsprecher integriert. Dabei gelang es den Trockenbauern von Ruben Peter eine hohe Ausführungsqualität zu realisieren. Ekkehard Scholz, Projektmanager Deckensysteme, Knauf Gips KG Interview »Maximale industrielle Vorfertigung« Peter Fischer ist Projektleiter bei der Firma Ruben Peter Ausbau GmbH. Er gibt im Interview mit der Redaktion von ausbau + fassade Auskunft zur Deckenkonstruktion im Innovations-Campus Hamburg. Peter Fischer. Herr Fischer, das Architekturbüro Hörter + Trautmann kam mit einem ungewöhnlichen Deckenentwurf auf Sie zu. Wie sind Sie die Herausforderung angegangen? Unsere Aufgabe war es zuerst, zusammen mit der Firma Knauf und dort mit Ekkehard Scholz, aus diesem Entwurf die Machbarkeit einer solchen Deckenkonstruktion zu diskutieren. Aufgrund der engen Platzverhältnisse im Deckenhohlraum und zwischen den Lamellenreihen war dieser Prozess langwieriger. Welche Lösungen kamen infrage? Es gab die Idee, eine komplette Lochdecke zu errichten und dann die Lamellen darunter zu befestigen. Da der Abstand zwischen den Lamellenreihen gering war, verwarfen wir diese Montagereihenfolge. Wir entschieden uns, die Lamellen in der Vorfertigung um 12,5 mm 18 zu erhöhen und diese dann direkt an der Unterkonstruktion der Decke zu befestigen. Somit konnten wir die fertig konfektionierten Lamellen direkt an die Unterkonstruktion befestigen. Und der Vorteil dieser Vorgehensweise? Die Lamellen konnten im Wesentlichen fertig vormontiert werden. Unser Spachtelaufwand reduzierte sich dadurch lediglich auf die Stöße zwischen zwei Lamellen. Des Weiteren konnten die Streifen der Deckenansicht zwischen den Lamellen ebenfalls vorgefertigt werden. Durch die maximale industrielle Vorfertigung konnten wir dem Qualitätsanspruch gerecht werden. Nutzten Sie für die Lamellen eine spezielle Unterkonstruktion? Das Gewicht der Lamellen wurde durch Vorfertigung mit 6 mm Platten minimiert. Als Trag- und Grundprofile setzten wir CD-Profile 60/27 ein. Die Lamellen wurden alle 30 cm mit dem Tragprofil verschraubt. Die darüber liegenden Grundprofile haben wir so dicht gesetzt, dass über jeder Lamelle ein Grundprofil angeordnet ist. ausbau + fassade 12.2015