Indizieren eines Verbrennungsmotors

Werbung

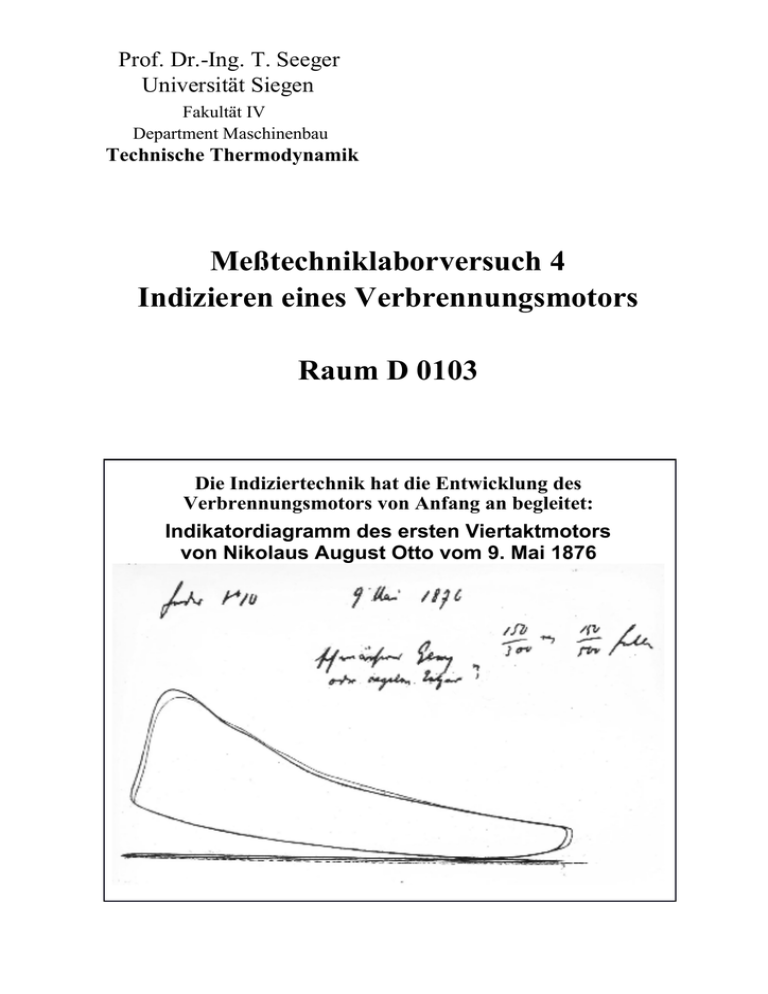

Prof. Dr.-Ing. T. Seeger Universität Siegen Fakultät IV Department Maschinenbau Technische Thermodynamik Meßtechniklaborversuch 4 Indizieren eines Verbrennungsmotors Raum D 0103 Die Indiziertechnik hat die Entwicklung des Verbrennungsmotors von Anfang an begleitet: Indikatordiagramm des ersten Viertaktmotors von Nikolaus August Otto vom 9. Mai 1876 INDIZIERUNG VON VERBRENNUNGSMOTOREN 1. Einführung Verbrennungsmotoren zählen zu den diskontinuierlich arbeitenden Maschinen, d.h. ihre Arbeitsleistung vollzieht sich in aufeinanderfolgenden Arbeitsspielen oder - wie man auch sagt Arbeitszyklen. Bei einem Viertaktmotor (vergl. Bild 1 oben) besteht ein Arbeitsspiel aus vier Kolbenhüben (-takten). Auf jeden Hub (Takt) entfällt eine Halbdrehung der Kurbelwelle, so daß ein Arbeitsspiel insgesamt zwei Kurbelwellenumdrehungen benötigt (Kurbeldrehwinkel 720 grd). Ansaugtakt: Der Kolben bewegt sich vom oberen zum unteren Totpunkt und saugt dabei durch das geöffnete Einlaßventil Frischgas an. Wegen der Drosselverluste im Einlaßventil ist der Druck im Zylinder stets kleiner als der vor dem Einlaßventil im Ansaugsystem des Motors. Verdichtungstakt: Der Kolben hat den unteren Totpunkt (uT) durchlaufen und bewegt sich nun bei geschlossenen Ventilen unter Arbeitsaufnahme von der Kurbelwelle in Richtung des oberen Totpunktes (oT). Dabei steigen der Druck und die Temperatur im Zylinder wegen der zunehmenden Kompression durch den aufsteigenden Kolben über dem Kurbeldrehwinkel an (vergl. Bild 1 unten). Kurz vor dem Erreichen des oberen Totpunktes wird die Verbrennung eingeleitet: durch externe Zündung des bereits im Zylinder befindlichen Kraftstoff-LuftGemisches (Ottomotor) bzw. durch Einspritzung von flüssigem Kraftstoff mit anschließender Selbstzündung in der hochverdichteten Luft (Dieselmotor). Arbeitstakt: Die in der Nähe des oberen Totpunktes (bei zunächst nur wenig bewegtem Kolben) rasch fortschreitende Verbrennung führt zu einem starken Anstieg der mittleren Gastemperatur im Zylinder, was nach den bekannten Gasgesetzen einen entsprechend starken Druckanstieg nach sich zieht. Demzufolge wird an dem jetzt in Richtung des unteren Totpunktes abtauchenden Kolben beträchtlich mehr Arbeit geleistet als zuvor während der Verdichtung aufgewendet werden mußte. Hier entsteht die von einem Verbrennungsmotor abgegebene Nutzarbeit. Kurz bevor der Kolben den unteren Totpunkt erreicht, öffnet das Auslaßventil. Da zu diesem Zeitpunkt der Druck im Zylinder noch deutlich größer ist als der Druck hinter dem Auslaßventil, bläst der Zylinder nun einen Großteil seines Gasinhaltes in das Abgassystem des Motors ab. Dieser Vorgang ist von einem raschen Druckabfall über dem Kurbelwinkel begleitet. Ausschiebetakt: Der bei geöffnetem Auslaßventil in Richtung des oberen Totpunktes bewegte Kolben schiebt das nach dem Abblasen noch im Zylinder verbliebene abgearbeitete Verbrennungsgas aus. Wegen der Drosselverluste im Auslaßventil ist der Druck im Zylinder während des Ausschiebens immer größer als der Druck hinter dem Ventil im Abgassystem des Motors. Die Drosselverluste in den Ventilen haben Arbeitsverluste zur Folge. Aus dem unteren Teil von Bild 1 ist zu erkennen, daß sich der Druck p im Zylinder eines Verbrennungsmotors sehr schnell mit dem Drehwinkel ϕ der Kurbelwelle verändert. Die dabei erreichten Spitzenwerte und der Verlauf p(ϕ ) über dem Kurbelwinkel werden bei der 1 Entwicklung eines Motors im Hinblick auf ein möglichst günstiges Leistungs-, Wirkungsgrad-, Geräusch- und Emissionsverhalten nach verschiedenen Kriterien festgelegt. Zur Überprüfung und Analyse des Prozeßablaufes in Versuchs- oder Serienmotoren muß man den Zylinderdruck in Abhängigkeit des Kurbelwinkels meßtechnisch aufnehmen. Die hierzu an einem laufenden Motor durchzuführenden Messungen bezeichnet man als Indizierung (im engeren Sinne). Ähnliche Druckmessungen werden oftmals auch an Kolbenpumpen und Kolbenverdichtern durchgeführt, deren Arbeitsweise ebenfalls durch schnell mit dem Kurbelwinkel veränderliche innere Drücke gekennzeichnet ist. Zumindest bei Verbrennungsmotoren wird heute der Begriff Indizierung meistens etwas weiter gefaßt als vorstehend angegeben: Unter der Indizierung eines Motors versteht man die meßtechnische Aufnahme des Zylinderdruckes und anderer periodisch veränderlicher Größen (z.B. Zündspannung oder Einspritzdruck) in Abhängigkeit des Kurbelwinkels. Im folgenden wird nur die Zylinderdruckindizierung betrachtet. Die Ursprünge der Indizierung finden sich bereits in der Dampfmaschinenentwicklung und Indiziermessungen haben auch die Entwicklung des Verbrennungsmotors von Anfang an begleitet. Das Deckblatt zeigt ein Indikatordiagramm, das Nicolaus August Otto am 9. Mai 1876 an seinem ersten Viertaktmotor aufgenommen hat. Die zum Indizieren eingesetzte Meßtechnik hat sich allerdings seit diesen Anfängen von zunächst rein mechanischen Systemen immer mehr in die Richtung der heute vorherrschenden weitgehend elektronischen Systeme mit speziellen Meßsensoren fortentwickelt. 2. Meßtechnik Eine zur Motorindizierung geeignete Meßkette, wie sie heute häufig verwendet wird, ist in Bild 2 dargestellt. Ein piezoelektrischer Druckaufnehmer, der am Brennraum im Zylinderkopf des zu untersuchenden Motors angebracht ist, wandelt den zeitlich veränderlichen Zylinderdruck p(t) in eine proportionale elektrische Ladung Q(t), die anschließend durch einen Ladungsverstärker in eine wiederum proportionale Spannung U(t) umgeformt wird. Diese Spannung wird auf den Eingang eines Analog / Digitalwandlers geführt. An der Kurbelwelle des Motors ist eine Geberscheibe mit 600 Hell-Dunkel-Schlitzen angeordnet, die über optoelektrische Einrichtungen ein rechteckförmiges Spannungssignal erzeugt. Die Flanken des Spannungssignals werden zum Takten des Analog / Digitalwandlers benutzt, so daß die dem Zylinderdruck zugeordnete Spannung U(t) in festen Kurbelwinkelabständen ∆ϕ digitalisiert wird. Da die Kurbelwelle eines Motors stets mehr oder weniger ungleichförmig dreht (ω = ω (t)), sind die zugehörigen Zeitabstände ∆t = ∆ϕ / ω veränderlich. Das Ergebnis der Digitalisierung ist eine Wertetabelle (ϕi , pi ), die unmittelbar zur graphischen Darstellung auf einem Bildschirm und für verschiedene nachgeschaltete Auswertungsund Ausgabezwecke herangezogen werden kann. Die nachstehend beschriebene Druckmeßtechnik wird heute nicht nur an Kolbenmaschinen sondern generell in Anwendungsgebieten eingesetzt, die die Messung und Registrierung von schnell verlaufenden Druckänderungen verlangen. Dabei wird allerdings anstelle der Kur- 2 belwinkelgeberscheibe ein Zeitmarkengeber verwendet, der den Analog / Digitalwandler in festen Zeitabständen taktet. Bei Messungen an Kolbenmaschinen erweist sich der Kurbelwinkelgeber aus verschiedenen Gründen als vorteilhaft. Ein wichtiger Grund besteht darin, daß sich das bei wichtigen Auswertungen (siehe Kap. 4) benötigte simultan zum Druck veränderliche Arbeitsraumvolumen dieser Maschinen leicht über rein geometrische Beziehungen in Abhängigkeit des Kurbelwinkels angeben läßt. 2.1 Druckaufnehmer Heute werden für Messungen an Verbrennungsmotoren praktisch nur noch Druckaufnehmer verwendet, deren Funktionsweise auf dem piezoelektrischen Effekt von Quarz ( SiO2 ) basiert. Quarz ist ein kristallines Material und besitzt die Eigenschaft, bei einer Deformation seines Kristallgitters durch eine mechanische Beanspruchung an bestimmten Gitterflächen elektrische Ladungen zu erzeugen, die der Belastungsänderung gegenüber einem ladungsfreien Bezugszustand proportional sind. Bild 3 zeigt z.B. den sogenannten Longitudinaleffekt, der dadurch gekennzeichnet ist, daß die Ladung Qx an den Angriffsflächen der Kraft Fx entsteht. Durch Hintereinanderschaltung mehrerer Quarzscheiben zu einem Paket läßt sich die Ladungsausbeute proportional zur Anzahl der Scheiben erhöhen. Neben dem Longitudinaleffekt gibt es auch noch den sogenannten Transversaleffekt, der bei einer anderen Belastungsrichtung relativ zum Quarzgitter entsteht und der Ladungen an Flächen senkrecht zur Richtung der Belastung erzeugt. Beide Effekte werden bei modernen Druckaufnehmern genutzt. Aus dem unteren Teil von Bild 3 und aus Bild 4 ist der Aufbau eines Quarzdruckaufnehmers nach dem longitudinalen Effekt zu ersehen. Der zu messende Druck belastet das Quarzpaket über eine biegeweich am Aufnehmergehäuse angekoppelte, mit diesem gasdicht verschweißte Membrane, deren Ausführung bei verschiedenen Aufnehmern durchaus variieren kann. Kompensationseinrichtungen für Beschleunigungswirkungen bei sprungartiger Belastung und für Temperaturausdehnungseffekte sollen mögliche Verfälschungen des Meßsignals weitgehend unterdrücken. Präzisionsdruckaufnehmer für hochgenaue Messungen benötigen zur Beherrschung unerwünschter thermischer Effekte eine intensive Wasserkühlung. Deshalb kann man bei solchen Aufnehmern eine gewisse Mindestbaugröße kaum unterschreiten. Zur Druckmessung am Motor wird der Quarzdruckaufnehmer in eine eigens dafür vorzusehende Gewindebohrung im Zylinderkopf eingeschraubt und dann mit den erforderlichen elektrischen und Kühlwasseranschlüssen versehen. Da im Zylinderkopf eines Motors die Einlaßund Auslaßventile sowie je nach Motortyp auch noch eine Zündkerze bzw. eine Einspritzdüse untergebracht sind, kann wegen der beengten Platzverhältnisse die zusätzliche Anbringung einer Bohrung für den Druckaufnehmer sehr problematisch sein. Das gilt vor allem bei kleineren Zylindern mit Vierventiltechnik und nochmals verstärkt dann, wenn man zur Steigerung der Meßgenauigkeit relativ große wassergekühlte Aufnehmer einsetzen möchte. Der Einbau des Aufnehmers sollte für genaue Messungen grundsätzlich möglichst bündig zur Oberfläche des Brennraums erfolgen (siehe Bild 5). Der im Versuch verwendete Quarzdruckaufnehmer ( Bild 18 ) ist ungekühlt. Er ist in einem Adapter verbaut, dessen geometrische Abmessungen exakt den Abmessungen der im Motor eingebauten Glühkerzen entsprechen. Der Nachteil der fehlenden Wasserkühlung des Quarzdruckaufnehmers wird jedoch kompensiert durch den exakten Serienzustand des Motors. Es wurden keine Änderungen der geometrischen Abmessungen im Arbeitsraum des 3 Motors vorgenommen. Damit kann der Serienzustand des Verbrennungsmotors – bis auf die fehlende Funktion der Glühkerzen, welche in Laborbetrieb jedoch keine Rolle spielt – gemessen werden. Die Kalibrierung der Druckmeßkette (Quarzdruckaufnehmer mit Ladungsverstärker und Meßkabeln) wird meistens unter Verwendung einer Druckwaage vorgenommen (siehe Bild 6), die es gestattet, den Aufnehmer mit bekannten Drücken zu beaufschlagen. Im Zustand der mit einem Gewicht der bekannten Masse m hergestellten Druckbelastung p=m g/A wird zunächst am Quarzdruckgeber über eine dafür vorgesehene Taste am Ladungsverstärker ein Ladungsausgleich herbeigeführt (Spannungsanzeige 0 am Digitalvoltmeter). Dann wird durch Betätigung des Schnellentlastungsventils der Druck am Aufnehmer in sehr kurzer Zeit auf den Umgebungsdruck pu abgesenkt (quasidynamische Kalibrierung durch Drucksprung). Unmittelbar nach dem Erreichen von pu wird die Spannung ∆U am Digitalvoltmeter abgelesen. Damit ist der Kalibrierfaktor CKal = ( p − pu ) / ∆U bekannt, der für die betreffende Meßkette den Zusammenhang zwischen einer Druckänderung am Aufnehmer und der korrespondierenden Spannungsänderung am Ausgang des Ladungsverstärkers beschreibt. Hier wird deutlich, daß mit einem Quarzdruckaufnehmer immer nur Druckänderungen gegenüber dem Druck bei ∆U = 0 gemessen werden können. Bei einem im Stillstand befindlichen Motor kann der letztere zwar leicht auf den Umgebungsdruck gesetzt werden; im Motorbetrieb stellen sich aber dann sehr schnell Belastungsänderungen an den Quarzelementen ein, die auf die thermische Ausdehnung der Aufnehmerkonstruktion infolge von steigenden Betriebstemperaturen zurückzuführen sind. Dadurch verliert die zuvor getroffene Zuordnung p = pu bei ∆U = 0 ihre Gültigkeit, mit der Folge, daß die Messung den gewünschten Zylinderdruckverlauf zunächst nur bis auf eine unbekannte additive Konstante liefern kann. Man spricht hier von einer thermischen Nullpunktdrift, die durch geeignete Maßnahmen am Aufnehmer gemildert, aber nicht ausgeschaltet werden kann. Dem Problem der mangelhaften thermischen Nullpunktstabilität läßt sich durch eine zusätzliche bei jedem Arbeitsspiel durchzuführende Absolutdruckmessung begegnen, die den zu einem bestimmten Kurbelwinkel gehörigen Absolutdruck ermittelt und so den gesamten Druckverlauf festlegt. Da dieser Weg einen nicht unbeträchtlichen gerätetechnischen Mehraufwand erfordert, wird er nicht gern beschritten. Es hat sich gezeigt, daß man auch mit der nachstehend beschriebenen Verfahrensweise der thermodynamischen Nullinienbestimmung (siehe Bild 7) zu sehr zufriedenstellenden Resultaten gelangt. Unter der Voraussetzung, daß der Zylinderdruckverlauf zwischen zwei geeignet gewählten Punkten 1 und 2 durch eine Polytrope mit konstantem Polytropenexponent n approximiert werden kann, leitet man aus p 1V1n = p 2V n2 durch einfaches Umformen und mit der Setzung ∆p = p2 − p1 die in Bild 7 angegebene Beziehung ab. Diese Beziehung gestattet es, den gesuchten Absolutdruck p1 aus der von der Nullpunktproblematik nicht betroffenen Druckdifferenz ∆p zu berechnen. Die dazu desweiteren benötigten Zylindervolumina V1 , V2 lassen sich leicht aus der bekannten Kolbenweggleichung für einen Kurbeltrieb ermitteln und für den ebenfalls benötigten Polytropenexponent n sind recht zuverlässige Anhaltswerte bekannt (siehe Angaben in Bild 7). 2.2 Kurbelwinkelmarkierung und Ermittlung des oberen Kolbentotpunktes Die Erfassung der Kurbelwinkelmarken, die zur Steuerung des Analog / Digitalwandlers benötigt werden, erfolgt optisch nach dem Lichtschrankenprinzip. Zusätzlich wird noch eine 4 Bezugsmarke - man sagt auch Triggermarke - erzeugt, von der aus der Kurbelwinkel gezählt wird. Der hierzu verwendete Markengeber enthält zwei Infrarotsender mit gegenüberliegend angeordneten Empfängern; dazwischen dreht sich eine auf die Kurbelwelle des Motors aufgesetzte Geberscheibe (siehe Bild 8), auf der zwei Spuren angebracht sind. Die äußere Spur trägt 600 Hell-Dunkel-Schlitze zur Kennzeichnung der Winkelgrade. Auf der inneren Spur befindet sich ein Hell-Schlitz zur Bestimmung des Triggerpunktes. Die erzeugten Lichtimpulse werden durch einen Phototransistor (Empfänger) in elektrische Impulse umgesetzt und über Verstärker und Komparator in entsprechende Rechtecksignale aufbereitet. Mit den 600 Hell-Dunkel-Schlitzen auf der äußeren Spur der Geberscheibe erhält man zunächst eine Kurbelwinkelauflösung von 0,6°. Unter Verwendung einer Vervielfacherschaltung kann die Auflösung auf 0,2° oder sogar 0,1° gesteigert werden. Der bei der Messung jeweils gewünschte Kurbelwinkelmarkenabstand läßt sich über einen Schalter einstellen (mit dem im Labor verwendeten System sind möglich: /0,2°/0,5°/0,6°/1°/5° und etliche höhere Werte). Bei den meisten motorischen Anwendungen verwendet man einen Kurbelwinkelmarkenabstand von 1°. Zur Fixierung der Kurbelwinkelskala muß der Triggerpunkt noch einer bestimmten Drehwinkelstellung des Kurbeltriebes zugeordnet werden. Dies erfolgt heute häufig mit Hilfe eines kapazitiven oT-Sensors, wie er in Bild 9 dargestellt ist. Der Sensor besteht aus einer Sonde und einer Sensorelektronik. Die Sonde wird mit Hilfe eines Adapters und eines Klemmsatzes in den Zylinderkopf des zu untersuchenden Motors eingebaut, so daß der am vorderen Ende des Sondenstabes befindliche Sensorkopf in den Zylinderraum hineinragt, wobei auf einen ausreichenden Sicherheitsabstand zum Kolbenboden zu achten ist. Die Untersuchung erfolgt bei drehendem Motor, aber stets auf einem nichtgezündeten Zylinder (Schleppbetrieb mit Fremdantrieb oder teilgefeuerter Motorbetrieb). Somit können für den Sondeneinbau meistens die bereits im Zylinderkopf vorhandenen Bohrungen für Einspritzdüsen oder Zündkerzen benutzt werden. Bei drehendem Motor kommt es zwischen dem festen Sensorkopf und dem bewegten Kolbenboden zu Kapazitätsänderungen (ähnlich wie bei einem Plattenkondensator mit veränderlichem Plattenabstand), die von der Sensorelektronik in ein Spannungssignal ∆U ausgewertet werden. Bei einem Viertakt-Motor zeigt dieses Spannungssignal (vergl. Bild 10) über dem Kurbelwinkel zwei ausgeprägte Spitzen unterschiedlicher Höhe, die jeweils mit dem Kolbendurchgang durch den oberen Totpunkt (minimaler Abstand zwischen Kolbenboden und Sensorkopf) zusammenfallen. Die niedrigere Signalspitze korrespondiert mit dem KompressionsoT (hoher Druck und hohe Dichte im Zylinder nach voraufgegangener Kompression) und die höhere mit dem Ladungswechsel-oT (niedriger Druck und niedrige Dichte im Zylinder beim Übergang vom Ausschieben zum Ansaugen). Die verschiedene Signalhöhe in den beiden Totpunktstellungen ist auf die unterschiedliche Luftdichte zurückzuführen, die auch einen Einfluß auf die Kapazität der Anordnung Kolbenboden-Sensorkopf ausübt. Die Spannung ∆U wird anstelle des Drucksignals auf den Eingang des Analog / Digitalwandlers (vergl. Bild 2) gelegt (oder auf einen anderen noch freien Eingangskanal des Wandlers). Die Kurbelwinkelskala läßt sich nun relativ zuverlässig fixieren, indem man bei einer Winkelauflösung von 0,2° den Kurbelwinkelabstand ∆ϕoT zwischen einer der beiden Signalspitzen und dem Triggerpunkt feststellt, der durch den Hellschlitz auf der inneren Spur der Geberscheibe für die Kurbelwinkelmarken erzeugt wird. Die Fixierung der Kurbelwinkelskala kann zumindest näherungsweise auch ohne oT-Sensor mit Hilfe des Drucksignals von einem geschleppten Zylinder vorgenommen werden. Dabei 5 hat man allerdings zu beachten, daß der Zylinderdruck seinen Maximalwert nicht exakt im Kompressions-oT (bei kleinstem Zylindervolumen) erreicht, sondern schon ein wenig vorher (siehe Bild 11). Das ist vor allem auf die Wärmeverluste während der Kompression und in geringem Umfang auch auf Leckageverluste zurückzuführen. Deshalb wird der Kurbelwinkelabstand ∆ϕV zwischen dem Druckmaximum und dem Kompressions-oT häufig als Verlustwinkel bezeichnet. Für diese Winkeldifferenz liegen heute aus Messungen und aus Berechnungen gute Anhaltswerte vor (siehe Bild 12). Der Verlustwinkel zeigt eine merkliche Abhängigkeit von der Motordrehzahl und steigt mit zunehmendem Verdichtungsverhältnis und größerem Oberfläche / Volumenverhältnis des Brennraums (im Kompressions-oT) etwas an. Aus Bild 12 liest man z.B. ab, daß bei einer Motordrehzahl von 3000 min-1 ein Verlustwinkel von 0,7 bis 0,8° zu berücksichtigen ist. 3. Fehlerquellen Fehler bei der Quarzkalibrierung, bei der Fixierung der Kurbelwinkelskala und in der Verkabelung der Meßketten lassen sich bei sorgfältiger Durchführung und Kontrolle weitgehend vermeiden, so daß ihnen in der Regel keine besondere Bedeutung zukommt. Die wichtigsten Fehlerquellen, mit denen man sich bei Indiziermessungen immer wieder auseinanderzusetzen hat, betreffen insbesondere den Quarzdruckaufnehmer an sich und seinen Einbau im Zylinderkopf des zu untersuchenden Motors. Hier sind vor allem folgende Fehlerquellen zu nennen, die Verzerrungen des Drucksignals hervorrufen können: Ungünstige Einbaulage. Häufig läßt die gewünschte oder die eventuell unter gegebenen Umständen einzig realisierbare Meßstellenlage keinen zur Brennraumoberfläche bündigen Einbau zu. Hierdurch können Brennraumdruckschwingungen ausgelöst werden. Verformungen im Bereich der Einbaustelle. Veränderliche thermische Spannungen, die beim Warmlauf eines Motors, bei Last- und Drehzahländerungen und selbst im Verlauf eines einzelnen Arbeitsspiels zu einer relativen Entlastung oder Belastung des Quarzdruckaufnehmers führen (Temperaturdriften). Elektrische Einstreuungen. Die im Verlauf eines einzelnen Arbeitsspiels auftretende Temperaturdrift (auch als Kurzzeittemperaturdrift oder Thermoschock bezeichnet) erweist sich oftmals als besonders problematisch. Während der Brennphase eines Arbeitsspiels wird der Membrane des Quarzdruckaufnehmers kurzzeitig eine sehr hohe Wärmestromdichte aufgeprägt (siehe Bild 13), die zu einer zeitlich veränderlichen inhomogenen Temperaturverteilung innerhalb der Membrane führt. Die mit den Temperaturänderungen verbundenen Längenausdehnungen haben in der Regel über eine Membranauswölbung eine Entlastung des Quarzes zur Folge, wodurch ein zu geringer Zylinderdruck angezeigt wird. Dieser Effekt macht sich bei ungekühlten Quarzdruckaufnehmern meistens recht stark, bei intensiv mit Wasser gekühlten Aufnehmern hingegen in deutlich verringertem Maße bemerkbar. Der Kurzzeittemperaturdrift läßt sich weitgehend (aber nicht vollständig) durch spezielle Quarzdruckaufnehmer entgegenwirken, die vor der Membrane einen von dieser durch einen schmalen Spalt getrennten Hitzeschild tragen. Allerdings zeigen solche Aufnehmer eine recht hohe Verschmutzungsempfindlichkeit, die ihrerseits schon nach relativ kurzer Betriebszeit zu Signalstörungen führen kann. 6 4. Meßergebnisse / Weiterführende Auswertung Die Indiziermessung liefert zunächst einmal das pϕ - bzw. das pV -Diagramm (siehe Bilder 14 und 15) des untersuchten Motors (in dem jeweils betreffenden Betriebspunkt). Diese Diagramme liefern bereits viele Informationen über den Prozeßablauf während des Hochdruckteils und während des Ladungswechsels. So lassen sich z.B. der Zeitpunkt des Brennbeginns und der Maximaldruck des Prozesses unmittelbar ablesen; außerdem sind auch eventuelle Störungen der Verbrennung oder des Ladungswechsels direkt zu erkennen. Durch nachgeschaltete Auswertungsrechnungen können aus den gemessenen Druckverläufen auch noch weitere Informationen zur Prozeßarbeit und zum zeitlichen Brennverhalten des Motors erhalten werden. Die Integration des Druckes über dem Arbeitsraumvolumen (siehe Bild 16) führt z.B. auf die innere Arbeit Wi , die während eines Arbeitsspiels im Innern eines Zylinders an den Kolben abgegeben wird. Wenn gleichzeitig mit der Indizierung das effektive Drehmoment Mde an der Kupplung des Motors gemessen wurde, kann man über die in Bild 16 angegebenen Beziehungen die Reibarbeit und den mechanischen Wirkungsgrad des Motors berechnen. Bild 17 zeigt die auf solche Weise gewonnene spezifische (auf das Zylinderhubvolumen bezogene) Reibarbeit eines PKW-Ottomotors in Abhängigkeit der Motordrehzahl. 7 Bild 1: Viertakt-Arbeitsspiel eines Verbrennungsmotors Einlaß Auslaß oT oT ;;;;;; ;;;;;; ;;;;;; ;;;;;; ;;; ;;;;;; ;;; ;;;;;; ;;;;;; ;;;;;; uT ;;;;; ;;;;; ;;;;; ;;;;; Ansaugtakt p,T ;;;;;; ;;;;;; ;;;;;; ;;;;;; ;;; ;;;;;; ;;; ;;;;;; ;;; ;;;;;; ;;;;;; ;;;; ;;;; ;;;; ;;;; uT oT oT ;;;;;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;; uT ;;;;;;; ;;; ;;;;;;; ;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;; uT ;;;;;;; ;;; ;;;;;;; ;;; ;;;;;;; ;;;;;;; ;;;; ;;;; ;;;; ;;;; ;;;; ;;;; ;;;; ;;;; ;;;; ϕ Verdichtungstakt Arbeitstakt Ausschiebetakt Zylinderdruck p in bar oT uT oT uT oT 50 40 p 30 3000 20 2000 T 10 1000 0 0 180 360 0 720 540 Mittlere Gastemperatur T in K 60 Kurbelwinkel ϕ in grd Bild 2: Schema einer Indizierkette piezoelektrischer Druckaufnehmer oT uT 600 Marken ;;; p(t) ;;; ;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;; ;;;;;;; ;;; ;;;;;;; ;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;;;;;; ;;;; ;;;; ;;;; Ladungsverstärker ω(t) Kurbelwinkel- und Triggermarkierung U Q(t) Speicher t A D Analog/Digital Wandler (×3) Impulsvervielfacher ∆t = 0,2°/ω(t) U t 8 Digitales Messdatenerfassungssystem mit übergeordnetem Rechner Bild 3: Piezoelektrischer Effekt bei Quarz (SiO2) (Longitudinal) Quarzkristallgitter unbelastet belastet − ;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;; Si Fx ;;;;;;;;;;;;;;;;;;;; O ;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;; + Ladung Qx ~ n ( Fx − FQ =0 ) − Fx Quarzdruckaufnehmer + Fx ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; ;;;;;;;;;;;;; Fx Quarzpaket Bild 4: Quarzdruckaufnehmer zum Ladungsverstärker Kühlwassernippel Gehäuse Isolator Beschleunigungskompensationsmasse Kühlwasserraum Quarzscheiben Kompensationsscheibe Membrane Druck AVL 12 QP 300cvk 9 Bild 5: Einbaubeispiele für Quarzdruckaufnehmer Gut Weniger gut Quarzdruckaufnehmer Quarzdruckaufnehmer Brennraum Bild 6: Druckwaage zur Kalibrierung von Quarzdruckaufnehmern m Gewicht Quarzdruckaufnehmer Druckkolben ;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;; Druck p = mg A Drucköl 10 Kolbenfläche A ;;;;;; ;;;;;; ;;;;;; ;;;;;; ;;;;;; ;;;;;; ;;; ;;;;;; ;;; ;;;;;; ;;; ;;;;;; ;;; ;;;;;; ;;;;;; ;;;;;;Schraubenpresse ;;;;;; ;;;;;; ;;;;;; Bild 7: Thermodynamische Nullinienbestimmung n ≈ 1, 3 bei Ottomotoren 10 n ≈ 1, 35 bei Dieselmotoren Druck p in bar 8 V (ϕ1 ) n −1 p1 = ∆p − 1 V (ϕ 2 ) 6 p2 4 2 0 180 2 ∆p p1 1 ϕ1 270 ϕ2 oT 360 450 Kurbelwinkel ϕ in grd 540 Bild 8: Optische Kurbelwinkelmarkiereinrichtung Montagebeispiel Anschlag Markenscheibe (600 Marken) Druckstück Aufnahme als Röntgenbild um die Markenscheibe zu zeigen 11 Markengeber Bild 9: Kapazitiver oT-Sensor; Einbaubeispiel in Zündkerzenbohrung Sensorelektronik Sonde Klemmsatz max. 30° Normalabstand Adapter Kolben AVL OT-Sensor 428 Bild 10: Fixierung der Kurbelwinkelskala mit Hilfe eines oT-Sensors Sondenspannung ∆U Ladungswechsel-oT Kompressions-oT 360° ∆ϕ oT Triggerpunkt Kurbelwinkel ϕ 12 Bild 11: Verlustwinkel im Motorschleppbetrieb A 20 Druck p in bar 10 19,4 19,3 5 oT oT 0 180 270 360 450 540 19,2 356 357 358 359 360 Kurbelwinkel ϕ in grd Bild 12: Verlustwinkel bei PKW-Ottomotoren Motorschleppbetrieb mit Luft 1,0 Verlustwinkel ∆ϕV in grd Druck p in bar Vmin ∆ϕ V ;;;;;;;;; ;;;;;;;;; ;;;;;;;;; ;;;;;;;;; ;;;;;;;;; ;;;;;;;;; 15 Ausschnitt A 19,5 V, p 0,9 0,8 Oberfläche/Volumen-Verhältnis Verdichtungsverhältnis 0,7 0,6 0 1500 3000 4500 Motordrehzahl n in min-1 13 6000 361 362 Bild 13: Kurzzeittemperaturdrift bei Quarzdruckgebern PKW-Otto-Motor, Vollast bei niedriger Drehzahl Quarz Wärmestromdichte in kW/m 2 3500 Membrane ;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;; ;; ;;;;;;;;;;;;;;;; ;; ;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;; A Gehäuse 3000 2500 2000 1500 1000 500 0 oT 270 360 450 540 Kurbelwinkel in grd Thermische Spannungen beinflussen die Quarzbelastung C 400 188 184 420 450 380 540 Brennraumseite 192 Kühlmittelseite Wandtemperatur im Bereich A -500 180 Kurbelwinkel 360 grd 180 Abstandskoordinate Bild 14: pϕ - und pV-Diagramm eines PKW-Ottomotors (mittlere Last und mittlere Drehzahl) Zylinderdruck p in bar 35 35 pϕ - Diagramm 30 30 25 25 20 20 15 15 10 10 pV - Diagramm 5 5 oT uT oT uT oT 180 360 540 720 0 uT oT 0 0 0 0,2 0,4 0,6 Zylindervolumen V in dm3 Kurbelwinkel ϕ in grd 14 Bild 15: pV-Diagramm eines PKW-Ottomotors (mittlere Last und mittlere Drehzahl) 35 2,5 Hochdruckdiagramm Zylinderdruck p in bar 30 Niederdruckdiagramm 2,0 25 1,5 20 15 1,0 10 0,5 5 uT oT uT oT 0 0 0 0,2 0,4 0,6 0 0,2 0,4 0,6 3 Zylindervolumen V in dm Bild 16: Reibarbeit und mechanischer Wirkungsgrad eines Viertaktmotors Innere Arbeit pro Arbeitsspiel Wi = − ∫ AS p ● Arbeitsteilung Wi z = Mdr 4π dV dϕ dϕ + Mde 4π Innere Arbeit Reibarbeit Effektive Arbeit (jeweils über 2 Kurbelwellenumdrehungen) z Zylinder ● Reibarbeit pro Arbeitsspiel 1 1 Wr = Mdr 4π = Wi − Mde 4π z z ● Mechanischer Wirkungsgrad Mittleres Reibmoment Mdr Mittleres effektives Drehmoment Mde 15 ηm = effektive Arbeit Mde 4π = Wi z innere Arbeit Spezifische Reibarbeit Wr / Vh in kJ/dm3 Bild 17: Reibverluste bei PKW-Ottomotoren 0,20 PKW-Ottomotor mit Zweiventiltechnik ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; Hohe Last ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; Tiefe Last ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; ;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;; 0,15 0,10 0,05 0 0 1000 2000 3000 4000 5000 Motordrehzahl n in min -1 Bild 18: Ungekühlter Quarzdruckaufnehmer 16 6000