Praxisseminar 1 2008 Hypertherm Plasmaschneiden

Werbung

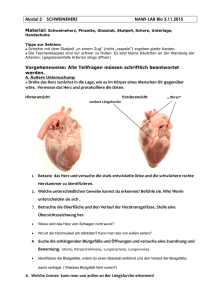

http://www.reiz-online.de/ Wenn es auf den Schnitt ankommt ! Fachveranstaltung der Firma Reiz Schweisstechnik am 28. und 29.02.2008 “Manuelles Plasmaschneiden von unlegiertem Stahl, Aluminium und Edelstahl Schnittoptimierung und häufige Fehler“ Übersicht Wenn es auf den Schnitt ankommt ! - allgemeines über Plasma - Was ist Plasma - Unterschiedliche Stromquellen - Unterschiedliche Brenner - Unterschiedliche Plasmagase - Schneidparameter - Brennerhöhe - Schneidgeschwindigkeit - Schneidrichtung - Verschleißteile - Auswahl der Verschleißteile - Einfluß auf Lichtbogenspannung - Fehlererkennung Was ist Plasma . . . ? Wenn es auf den Schnitt ankommt ! Was ist Plasma . . . ? Wenn es auf den Schnitt ankommt ! Der oft übersehene "vierte Aggregatszustand" wird PLASMA genannt. Das Hinzufügen von ausreichender Wärmeenergie führt dazu, dass Gas ionisiert. Das ionisierte Gas mit seinen stromführenden Eigenschaften ist die Grundlage,auf der alle Plasmasysteme betrieben werden. Wenn es auf den Schnitt ankommt ! • hohe Einschaltspitzen durch die Magnetisierung des Trafos • die relativ hohe Restwelligkeit führt zu einem erhöhten Verschleiß der Elektroden. • Die fallende Kennlinie dieser Stromquellen führt zu einer Änderung der Ausgangsleistung je nach Materialstärke • Diese unterschiedlichen Ausgangsleistungen wirken sich auf den Durchmesser der Düsen aus und können zu schlechteren Schnittqualitäten führen. sekundär-getaktete-Stromquelle Chopper Wenn es auf den Schnitt ankommt ! • Zeitlich definierte Stromanstie sind einstellbar. • Dadurch wird die Stromspitze eliminiert. • Durch die Taktung wird eine weitere Glättung des Ausgangsstromes notwendig.Dies führt zu verbesserten Standzeiten der Elektoden. • Bei dieser Art Stromquellen handelt es sich um Konstantstromquellen mit einer Rechteckkennlinie. Hierbei ist Ausgangsleistung nicht mehr abhängig von der Blechdicke. Wenn es auf den Schnitt ankommt ! 1 - Brennerkappe 2 - Elektrode 3 - Schneiddüse 4 - Plasmalichtbogen 5 - Werkstück A - Kühlluft B - Plasmagaswirbel C - Elektrodenmaterial D - Materialspritzer Wenn es auf den Schnitt ankommt ! Wenn es auf den Schnitt ankommt ! Plasmagas Sekundärgas Zweigasbrenner = getrenntes Plasmagas getrenntes Sekundärgas Wenn es auf den Schnitt ankommt ! Plasmagas Injektionswasser ( aufbereitetes Wasser ) Wasserinjektion = Plasmagas die Einschnürung des Lichtbogens erfolgt durch Wasserdruck Wenn es auf den Schnitt ankommt ! Plasmagas Sekundär Gas oder Wasserinjektion Luft / Wasser Gemisch Luftglocke unter Wasser Plasmaschneiden mit Wassermuffler = notwendig wenn Sauerstoff unter Wasser geschnitten wird Unterschiedliche Plasma - Gase und Ihre Verwendungen Wenn es auf den Schnitt ankommt ! Druckluft : Einsatz hauptsächlich bei Handschneidanlagen. Die Schneidleistung beträgt in der Regel weniger als 200 Amp. + billiges Medium + gute Schnittqualität an allen Materialien ( Winkel + Bartbildung ) - geringe Standzeit der Elektroden - beim Einsatz an Kohlenstoff - Stahl entsteht eine Aufnitrierung der Schnittkante - beim Einsatz mit Edelstahl entsteht eine Oxydation der Schnittkante Unterschiedliche Plasma - Gase und Ihre Verwendungen Wenn es auf den Schnitt ankommt ! Stickstoff : Einsatz hauptsächlich bei Maschinenschneidanlagen. Die Schneidleistung beträgt in der Regel zwischen 20 - 750 Amp. + hohe Schneidleistung + gute Schnittqualität bei Alu und Edelstahl ( Winkel + Bartbildung ) + hohe Standzeit der Elektroden - beim Einsatz an Kohlenstoff - Stahl entsteht eine Aufnitrierung der Schnittkante - beim Einsatz an Kohlenstoff - Stahl ist mit einer Bartbildung zu rechnen Unterschiedliche Plasma - Gase und Ihre Verwendungen Wenn es auf den Schnitt ankommt ! Argon - Wasserstoff ( H35 ) : Einsatz hauptsächlich bei Maschinenschneidanlagen. Die Schneidleistung beträgt in der Regel zwischen 100 - 1000 Amp.. + höchste Schneidleistung + beste Schnittqualität bei Alu und Edelstahl ( Winkel + Bartbildung ) ab ca. 8mm Blechdicke + sehr gute Standzeit der Elektroden + sehr hohe Schneidleistung bis max. 150mm Blechdicke - relativ hohe Gasekosten - die Plasmaanlagen benötigen eine Sonderausrüstung Unterschiedliche Plasma - Gase und Ihre Verwendungen Wenn es auf den Schnitt ankommt ! Stickstoff - Wasserstoff ( F5 ) : Einsatz hauptsächlich bei Maschinenschneidanlagen. Die Schneidleistung beträgt in der Regel zwischen 40 - 80 Amp.. + beste Schnittqualität bei Alu und Edelstahl ( Winkel + Bartbildung ) ab ca. 2mm Blechdicke + sehr gute Standzeit der Elektroden + sofort verschweißbare Schnittkanten - relativ hohe Gasekosten - höhere Winkelabweichung als bei Stickstoff oder Druckluft Unterschiedliche Plasma - Gase und Ihre Verwendungen Wenn es auf den Schnitt ankommt ! Sauerstoff : Einsatz hauptsächlich bei Maschinenschneidanlagen. Die Schneidleistung beträgt in der Regel zwischen 100 - 400 Amp.. + hohe Schneidleistung + beste Schnittqualität bei Kohlenstoff - Stahl ( Winkel + Bartbildung ) + gute Standzeit der Elektroden ( LongLife ) + Nacharbeitsfreie verschweißbare Schnittkanten bei ST-Stahl - nicht geeignet für den Einsatz bei Alu und Edelstahl Schneidparameter Brennerhöhe: Wenn es auf den Schnitt ankommt ! Der richtige Abstand des Brenners zum Werkstück beeinflußt - Winkelabweichung - Werkstückkante - Bartbildung Negative Abschrägung Zu niedrig Null Abschrägung richtig Positive Abschrägung Zu hoch - Verschleiß Schneidparameter Geschwindigkeit: Wenn es auf den Schnitt ankommt ! Durch die Geschwindigkeit werden beeinflusst: - Bartbildung - Schnittwinkel - Schnittfugenbreite - Ausbildung der Ecken - Maßhaltigkeit von kleinen Kreisen - Verschleiß Zu schnell Zu langsam Richtige Geschwindigkeit Beim Handschneiden liegt die beste Schneidgeschwindigkeit zwischen 900 und 2500 mm/min. Schneidparameter Schneidrichtung: Wenn es auf den Schnitt ankommt ! Da das Plasmagas durch die Schrägstellung der Bohrungen im Wirbelring immer in eine Richtung verwirbelt wird ist beim Plasmaschneiden immer eine „gute“ und eine „schlechte“ Seite der Schnittfuge vorgegeben. Dieses sollte bei der Schneidrichtung berücksichtigt werden. Einfluss der Verschleissteile Wenn es auf den Schnitt ankommt ! Schneidparameter mit powermax Standard-Verschleissteilen: Material: VA 3 mm Leistung: 40 Amp. Spannung: ca. 140 Volt Geschwindigkeit: ca. 3.500 mm/min. Ergebnis: Oxydierte Schnittkante, starke, schwer entfernbarer Bart an der Unterkante, starke Rauchentwicklung Einfluss der Verschleissteile Wenn es auf den Schnitt ankommt ! Standarddüse und Standardwirbelring Schneidparameter mit powermax FineCut-Verschleissteilen: Material: VA 3 mm Leistung: 40 Amp. Spannung: ca. 72 Volt Geschwindigkeit: ca. 2.000 mm/min. FineCut-Düse und FineCut-Wirbelring Ergebnis: Oxydierte Schnittkante, keine bzw. sehr geringe Bartbildung an der Unterkante, weniger Rauchentwicklung, bei beschichteten Material kaum Randzonenverbrennungen. Fehlererkennung Wenn es auf den Schnitt ankommt ! - Das optimale Zusammenspiel aller vorgenannten Parameter gewährleistet die besten Schneidergebnisse und höchsten Verschleißteilstandzeiten. - Ein Qualitäts- oder Standzeitproblem kann immer verschiedene Ursachen haben. - Informationen über die Ursachen können sowohl das Werkstück als auch die benutzten Verschleißteile liefern. Wenn es auf den Schnitt ankommt ! Vielen Dank für Ihre Aufmerksamkeit und einen informativen und unterhaltsamen Tag bei den praktischen Vorführungen und weiteren Vorträgen ANIMATION