to get the file

Werbung

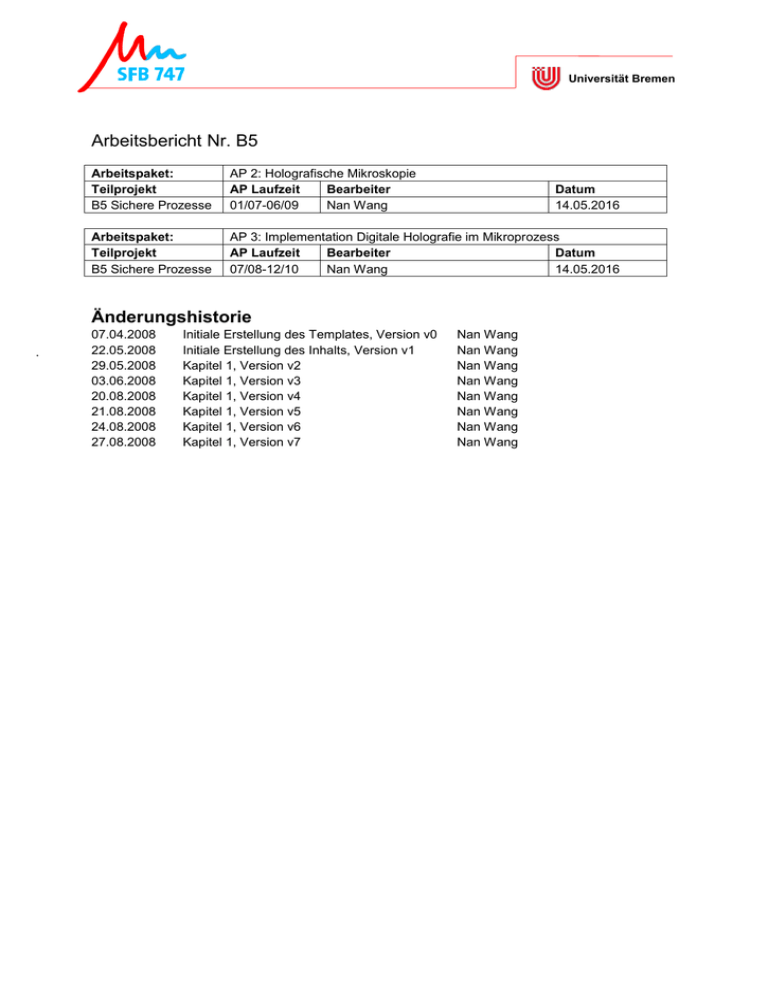

Universität Bremen Arbeitsbericht Nr. B5 Arbeitspaket: Teilprojekt B5 Sichere Prozesse AP 2: Holografische Mikroskopie AP Laufzeit Bearbeiter 01/07-06/09 Nan Wang Arbeitspaket: Teilprojekt B5 Sichere Prozesse AP 3: Implementation Digitale Holografie im Mikroprozess AP Laufzeit Bearbeiter Datum 07/08-12/10 Nan Wang 14.05.2016 Datum 14.05.2016 Änderungshistorie 07.04.2008 22.05.2008 29.05.2008 03.06.2008 20.08.2008 21.08.2008 24.08.2008 27.08.2008 Initiale Erstellung des Templates, Version v0 Initiale Erstellung des Inhalts, Version v1 Kapitel 1, Version v2 Kapitel 1, Version v3 Kapitel 1, Version v4 Kapitel 1, Version v5 Kapitel 1, Version v6 Kapitel 1, Version v7 Nan Wang Nan Wang Nan Wang Nan Wang Nan Wang Nan Wang Nan Wang Nan Wang Universität Bremen Seite 2 von 10 Inhaltsverzeichnis 1 AP2 Holografische Mikroskopie ..................................................................................................................3 1.1 Beschreibung des Napfes .....................................................................................................................3 1.2 Verfahrenssimulation .............................................................................................................................5 2 AP3 Implementation Digitale Holografie im Mikroprozess ..........................................................................9 3 Literatur .....................................................................................................................................................10 Universität Bremen Seite 3 von 10 1 AP2 Holografische Mikroskopie 1.1 Beschreibung des Napfes In Abbildung 1 sind zwei Näpfe dargestellt, die durch den Mikrotiefziehprozess erzeugt wurden. Die Abbildung zeigt die Form des Napfes aus zwei verschiedenen Blickrichtungen: Ein abgerundeten flachen Deckel, ein zylinderförmiger Rumpf, sowie ein hervorstehender Rand. Die gekrümmten Flächen werden bei der Messung die größten Schwierigkeiten verursachen. Als Werkstoffe kommen Stahl (1.4301), Aluminium (99,5) und Kupfer (E-Cu58) sowie deren Legierungen in Betracht. (a) (b) Abbildung 1 Mikroskopbilder des Napfes mit Blick von (a) oben und (b) der Seiten 1.1.1 Vermessung mit Triangulationssensoren Zu Begin des Teilprojektes B5 wurde die Form des Napfes mittels Triangulationssensoren bestimmt. Abb.2a zeigt den Messaufbau des Triangulationsmessplatzes der auf einem schwingungsisolierten Tisch aufgebaut ist. Das zu messende Bauteil wird, wie in Abb.2b gezeigt, in x- und y-Richtung vermessen. In Abb.2c ist ein Bauteil im Maßstab einer Millimeterskala dargestellt. (a) (b) (c) Abbildung 2 Messssung durch Triangulationssensoren mit (a) Messaufbau, (b) Messobjekt Napf, (c) seiner Größe Die allgemeinen Informationen zum Messsystem (technische Daten des Messkopfes, der Positioniertische sowie dem Messaufbau) befinden sich: http://www.sfb747.uni-bremen.de/Members/wang. Universität Bremen Seite 4 von 10 1.1.2 Messergebnis Abbildung 3a zeigt das Tiefenbild, das mit dem spiegelnden Sensor aufgenommen wurde. Dargestellt ist der Deckel des Napfes, wobei der Hintergrund durch eine Maske verdeckt wurde. Bei einer Auflösung von 1250 x 1250 Pixel und einem Pixelabstand von 1 µm benötigt die Messung ungefähr 6 Stunden. Auf der rechten Seite von Abbildung 3a ist eine Furche erkennbar. In der Abbildung 3b wurde ein Tiefenbild mit dem diffusen Sensor aufgenommen. Bei 512 x 512 Pixel und einem Pixelabstand von 5 µm dauert die Messung ungefähr 2 Stunden. Hier kann auch die schräge Seitenwand erfasst werden. Bei dieser Messung wird das Objekt bis zur Kante abgetastet, aber allerdings liefern die schrägen Seiten kein Licht auf den Sensor. (a) (b) Abbildung 3 Messergebnis mit (a) spiegelndem und (b) diffusem Triangulationssensor 1.1.3 Messung mit Einsatz einer Halterung Für nachfolgende Messungen, die die Erfassung des Seitenbereichs der Napfbauteile ermöglichen soll, wurde eine Halterung gefertigt. Diese besitzt eine in Winkelschritten von 30° drehbare Scheibe, auf deren Achse der Napf aufgesetzt ist, so dass das Napfbauteil rundherum vermessen werden kann (siehe Abb. 4). drehbar gelagert; einstellbare Position jeweils in Winkelschritten von 30° Spitze zur Aufnahme des Napfbauteils Abbildung 4 Aufnahme zur Erfassung des Kantenbereiches der Napfbauteile In der Abbildung 5 sind die Messergebnisse in Winkelschritten von 120° dargestellt. Jede Messung dauert ungefähr 2 Stunden. Der wesentliche Bereich ist die helle Region in der Mittel, die den Deckel bzw. Teile der Seitenwand zeigt. Die dunklen Bereiche stammen zum Teil von der Spitze und seitlich von Markierungen auf Universität Bremen Seite 5 von 10 der Halterung. Wenn die Messung mit kleineren Winkelschritten ausgeführt wird, ließe sich der gesamte Kantenbereich erfassen, aber es wäre zu aufwändig. Deshalb werden Strukturen auf den schrägen Flächen nur schwer erkennbar sein. (a) (b) (c) Abbildung 5 Messergebnisse mit Halterung bei (a) 0° Drehung, (b) 120° Drehung und (c) 240° Drehung 1.1.4 Fazit Entsprechend den Anforderungen im Antrag sollen alle Messungen an der Mikroumformmaschine (MUM) in Echtzeit ablaufen. Dabei ist zu beachten, dass die MUM bis zu 300 Werkstücke pro Minute produzieren dann. Unter diesen Umständen kann lediglich die Digitale Holografie mit sehr kurzer Messzeit eingesetzt werden. Dazu müssen die Grundlagen für den Einsatz der digitalen Holografie in einem Mikroumformprozess entwickelt werden. Dies wird in den drei Abschnitten Verfahrenssimulation, Oberflächencharakteristika und Strahlquellen in den folgenden Kapiteln erfolgen: 1.2 Verfahrenssimulation Zunächst wird die Geometrie für den Einsatz der digitalen Holografie bei eingeschränkter Zugänglichkeit an der MUM numerisch modelliert. Danach wird die erreichbare Auflösung für unterschiedliche Konfigurationen mit Hilfe des Fringe-Prozessors simuliert. (a) (b) Abbildung 6 (a) Skizze der Versuchsgeometrie und (b) Laboraufbau 1.2.1 Versuchsgeometrie Die digitale Holografie soll an die Randbedingungen des Mikroprozesses in der MUM anpasst werden. Ein besonderes Problem dabei ist der eingeschränkte und schwer zugängliche Raum innerhalb der Maschine. Um eine hohe Messauflösung zu erreichen, wird zunächst eine Versuchsgeometrie entworfen, mit der sich der Einfluss der Versuchsparameter experimentell untersuchen lässt (siehe Abbildung 6). Weil das zu mes- Universität Bremen Seite 6 von 10 sende Mikrobauteil augrund der starken Krümmung diffus streut, wird eine In-line-Holografie benutzt, um mehr Licht vom Messobjekt aufzunehmen. Der aus dem vergrößerten reellen Bild weiterlaufende Objektstrahl wird zusammen mit dem senkrecht zum CCD laufenden parallelen Referenzstrahl aufgenommen. Diese Versuchsgeometrie steht auch dem nächsten Abschnitt Oberflächencharakteristika zur Verfügung. 1.2.2 Versuchsparameter Mit Hilfe dieser Versuchsgeometrie werden die optimalen optischen Strahlengänge und die daraus folgenden numerischen Aperturen (N.A.), Specklegrößen, Winkelverhältnisse zwischen Objekt- und Referenzstrahl, durch das Abtasttheorem definierte Grenzen, erreichbare Auflösung und Modifikationen des Rekonstruktionsalgorithmus untersucht. Für den weiteren Einsatz der digitalen Holografie im Mikroprozess soll hier schon theoretisch vorbereitet werden. Da eine komplette empirische Analyse der Auswirkungen diverser Parameter des Aufbaus sowohl zeitlich als auch vom Verwand her nicht möglich wäre, sollen alle mögliche optimale Konfigurationen mit Hilfe des Fringe Processors bzw. eines neuen entwickelten Programms modelliert und deren Machbarkeit theoretisch begründet werden. Blende a) Linse Objekt Bild F F b) Blende Objekt Bild F F c) Linse Objekt F α WD: Arbeitsabstand α: Halber Öffnungswinkel WD Abbildung 7 Darstellung (a) der Strahlengänge mit maximaler Vergrößerung, (b) der Strahlgänge mit kleinerer Vergrößerung und (c) des halben Öffnungswinkels Strahlengänge und entsprechende N.A. Die vor dem Messobjekt stehende Linse oder Objektive spielt eine große Rolle bezüglich Strahlgänge. Diesbezüglich sollen Durchmesser D und Brennweite F der Linse bzw. maximale Vergrößerung Gmax beachten werden (siehe Abbildung 7(a)). Da die Fassung der Linse eine Grenze für das gebrochene Licht anbietet, wie in Abbildung 7(a) die grüne Linie gezeigt, hat die Vergrößerung entsprechend einen maximalen Wert. Dies ist durch die originale Größe O des Objektes bestimmt, d. h. G max D . O (Gl. 1) Das Messobjekt soll möglichst nah vor der Linse stehen, um mehr Licht aus Rand des Messobjektes aufzunehmen. Wie Abbildung 7(b) gezeigt, wird weniger Licht aufgenommen, wenn das Messobjekt ferner vor der Linse steht bzw. kleiner vergrößert wird. Mit dieser maximalen Vergrößerung wird die N.A. als Sinus des halben Öffnungswinkel α berechnet (siehe Abbildung 7(c)), Universität Bremen Seite 7 von 10 N . A. sin D/2 ( D / 2) WD 2 2 D/2 ( D / 2) [(1 1 / Gmax ) F ]2 2 . (Gl. 2) Durch diese theoretische Analyse soll eine Linse oder Objektiv mit großem Durchmesser und relativ kleinem Brennweite ausgewählt werden. Blende CCD Linse Objekt Bild F Z F θmax Abbildung 8 Darstellung des maximalen Winkel zwischen Objekt- und Referenzstrahl Winkelverhältnis zwischen Objekt- und Referenzstrahl θ Der Winkel zwischen Objekt- und Referenzstrahl ist ein ganz wichtiger Parameter, der den Abstand zwischen Blende und Kamera bzw. die Pixelgröße des Kameras beeinflusst. Dazu werden der Durchmesser A der Blende, die kleinere Seite B des CCDs und der Abstand Z zwischen Blende und CCD betrachtet [1]. Die Abbildung 8 zeigt den wichtigen maximalen Winkel θmax zwischen Objekt- und Referenzstrahl nach max arctan ( B A) / 2 B A . Z 2Z (Gl.3) Specklegrößen S Als Specklemuster wird die körnige Struktur bezeichnet, die bei kohärenter Beleuchtung einer optisch rauen Oberfläche (Unebenheiten in der Größenordnung der Wellenlänge) im Fernfeld des reflektierten Lichts bei dessen Abbildung auf einen Schirm sichtbar wird. Ein einzelner Lichtfleck innerhalb dieses Musters heißt Speckle. Mit dem maximalen Winkel θmax wird die höchste örtliche Frequenz fmax gestaltet [1]: f max 2 sin max 2 max B A . 2Z (Gl.4) Der Kehrwert von fmax zeichnet sich als die Specklegröße S aus: S 2 Z . BA (Gl.5) Grenzen aus dem Abtasttheorem Nach dem Schanonschen Abtasttheorem [2] muss die Specklegröße S größer als die doppelte Pixelgröße mit ΔK multipliziert sein, d. h. W S 2. K (Gl.6) Es ist entscheidend, dass kleine Specklegröße eine hohe laterale Auflösung sicherstellt. Auflösung Δ Nach den Rekonstruktionsalgorithmen wird die physikalische laterale Auflösung ΔBild der Rekonstruktionsebene ausgerechnet nach: Bild Z B . (Gl.7) Weil das rekonstruierte Bild G mal vergrößert ist, berechnet sich die erreichbare Auflösung ΔObj als: Obj Bild Z . G GB (Gl.8) 1.2.3 Rechnerische Simulation Für die Simulation aller Strahlengänge mit bestimmten Parametern wird ein Programm entwickelt. Damit kann das Hologramm für die Punktwolke eines simulierten Objektes entsprechend numerisch modelliert Universität Bremen Seite 8 von 10 werden. Hier soll das aus dem nächsten Abschnitt gelieferte Ergebnis zu dem Streuverhältnis von Mikrobauteiloberflächen berücksichtigt werden. Die erste Aufgabe ist eine Simulation zur Aufnahme eines Hologramms. Dabei wird die Objektwelle als eine Kugelwelle, ausgehend von einem Objektpunkt und eine Linse und die Referenzwelle als eine ebene Welle dargestellt. Es soll die Phase und Intensität auf dem CCD-Chip berechnet werden. Dann wird das simulierte Hologramm mit Hilfe des Fringe Processor nach bestimmten Parameter rekonstruiert. Danach wird die erreichbare Auflösung von dem Rekonstruktionsbild herausbekommen. Universität Bremen Seite 9 von 10 2 AP3 Implementation Digitale Holografie im Mikroprozess Aufgrund von späterem Begin des Teilprojektes (erst am 01.10. 2007) wird die Arbeit dieses Arbeitspaketes statt von Juli 2008 sondern von Oktober 2008 stattfinden. Universität Bremen Seite 10 von 10 3 Literatur [1] Schnars, U., Jüptner, W., Digital Holography, Springer, 2005, S. 19 [2] Goodman, J. W., Introduction to Fourier Optics, McGraw-Hill, 2005, P. 22-26.