1 Die Grundbegriffe der hydraulischen Energieübertragung

Werbung

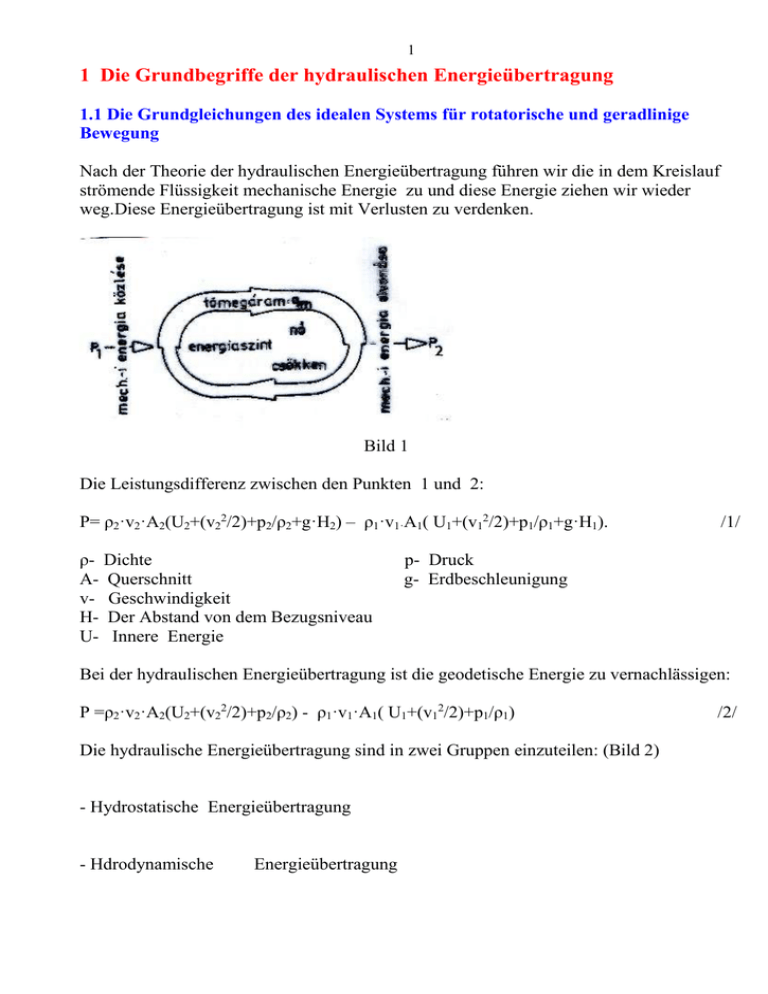

1 1 Die Grundbegriffe der hydraulischen Energieübertragung 1.1 Die Grundgleichungen des idealen Systems für rotatorische und geradlinige Bewegung Nach der Theorie der hydraulischen Energieübertragung führen wir die in dem Kreislauf strömende Flüssigkeit mechanische Energie zu und diese Energie ziehen wir wieder weg.Diese Energieübertragung ist mit Verlusten zu verdenken. Bild 1 Die Leistungsdifferenz zwischen den Punkten 1 und 2: P= ρ2·v2·A2(U2+(v22/2)+p2/ρ2+g·H2) – ρ1·v1·A1( U1+(v12/2)+p1/ρ1+g·H1). ρ- Dichte A- Querschnitt v- Geschwindigkeit H- Der Abstand von dem Bezugsniveau U- Innere Energie /1/ p- Druck g- Erdbeschleunigung Bei der hydraulischen Energieübertragung ist die geodetische Energie zu vernachlässigen: P =ρ2·v2·A2(U2+(v22/2)+p2/ρ2) - ρ1·v1·A1( U1+(v12/2)+p1/ρ1) Die hydraulische Energieübertragung sind in zwei Gruppen einzuteilen: (Bild 2) - Hydrostatische Energieübertragung - Hdrodynamische Energieübertragung /2/ 2 Bild 2 3 Bei der hydrodynamischen Energieübertragung kommt die Energieumformung domirierend aufgrund der Geschwindigkeitsänderung der Flüssigkeit zustande. Die Pumpe und die Turbine wirken nach dem Prinzip des Impulssatzes.Die zwei Typen sind : Hydrodynamische Kupplung und Drehmomentwandler. Bei der hydostatischen Energieübertragung kommt die Energieumformung domirierend aufgrund der Druckänderung der Flüssigkeit zustande.Die Energieumsetzer wirken nach dem Verdrängungsprinzip.Die zwei Typen sind: Pumpe und Motor. Bei der hydrostatischen Energieübertragung ist die Veränderung der Geschwindigkeit und damit die kinetische Energie zu vernachlässigen , das heisst : v1=v2=v, und man kann die Flüssigkeit inkompremissel in Betrachtnehmen: ρ1=ρ2=ρ .Nach dem Kontinuitätsgesetz : A1=A2=A. Die Grundgleichung der hydostatischen Energieübertragung: P= v·A·ρ [(U2-U1)+( p 2 p1 )]= v·A·ρ ( U2-U1)+v·A(p2-p1) /3/ Diese Gleichung ist gültig als Grundgleichung für die hydrostatische Energie übertragung. Der erste Teil der Gleichung /3/ ist der zu der innere Energieveränderung brauchbare Leistungsteil und der zweite Teil der Gl./3/ ist der zu der volumetrische Energieveränderung brauchbare Leistungsteil. Die Änderung der inneren Energie hängt von der Temperatursänderung der Flüssigkeit. Für die Änderung der inneren Energie pro Masseneinheit: ( u2 – u1 ) = cf ( δ2 – δ1 ) /3a / º º [ J/kg] [J/C kg] [C ] cf= (1700-2100) [ J/kg Cº ] Spezifische Wärmekapazität bei konstantem Druck. Diese innere Energieveränderung wird als Verlust sein. Die Verlustleistung : Pverl = v · A · ρ ( u2 – u1 ) /4/ Bei idealer Flüssigkeit ist die Temperatur der Flüssigkei konstant. Das hydrostatische System wird durch die volumetrische Leistung gekennzeichnet. Pverl = v · A · ( p2- p1 ) /4a/ Die Grundgleichungen des idealen Systems/verlustloses/ aufgrund der Bild 2 Rotatrische Bewegung: Volumenstrom: qv = Vg1 · n1 = Vg2 · n2 /5/ Vg1 - Verdrängereinheit für die Pumpe ( cm3/ U ) Vg2 - Verdrängereinheit für den Motor ( cm3 / U ). Drehzahl: Für die Pumpe: n1 = qv [ U/s] Vg1 Für den Motor: n2= qv [U/s] Vg 2 /6/ 4 Drehmoment: Für die Pumpe: T1= Vg1 p 2 Mechanische Leitung: P1 = T1 · ω1= T1 ·2π · n1 Für den Motor: T2= Vg 2 ·p 2 P2 = T2 · ω2 = T2 · 2π · n2 /7/ /8/ Hydraulische Leistung: P hydr = p · qv. /9/ Geradlinige Bewegung: Volumenstrom: qv= dV/dt= AD · v /10/ Geschwindigkeit des Kolbens: v= qv/AD /11/ Kraft: F= p· AD /12/ Leistung: Phydr = p · qv /13/ Leistung: Pmech= F · v /14/ 1.2 Die Verluste der hydostatischen Systems: In einem realen hydrostatischen System ist die Energieübertragung nur durch Verluste zu verwirklichen. Die Verluste des hydrostatischen Systems zeigt das Bild 3 Bild 3 5 Die Verluste der Energieumsetser (Pv1, Pv2): -Volumetrischer Verlust, der zwischen zwei verschiedenen Druckräume existiert.Von dem Raum grösseres Druckes fliesst Lecköl in den Raum kleineres Druckes (q vR) -Mechanisch-hydraulischer Verlust, der einerseits aufgrund der mechanischen Reibung und anderseits aufgrund der Flüssigkeitsreibung zustande kommt. Die Verluste der hydraulischen Elemente,Rohrleitungen, und Rohrverschraubungen: -Hydraulische Elemente ( Pv3). Die Verluste für Elemente kann man aufgrund der Kennlinie der Elemente aus Firmenkatalog bestimmen. -Der Verlust des geraden Rohres ( Pv4).Der Druckverlust der geraden Rohr: Δ p Rphr = ( ρ · v2· L ·Λ ) / ( 2d ) /15/ v-Durchschnittgeschwindigkeit in der Rohrleitung, L-Rohrlänge, d-Durchmesser der Rohrleitung, ρ-Dichte, Λ-Widerstandszahl. Wie aus der Strömungslehre bekannt ist , es geben zwei verschiedene Strömungstypen: - Laminare Strömung, - Turbulente Strömung. Reynoldsche Zahl: Re = vd /15/ -v : Durchschnittsgeschwindigkeit des Öles, -d: Durchmesser des Rohres, -υ: Kinematische Viskosität. Die kritische Reynoldszahl für das glatte Rohr: Es gelten folgende Abhängigkeiten: Rekrit= 2300-2500. -Λ =64/Re für laminare Strömung und isoterme Zustandsänderung, -Λ =75/Re für laminare Strömung und adiabatische Zustandsänderung, -Λ= 0.316/ (Re) 0.25 gilt nach Blasius für glattes Rohr und turbulente Stömung bis Re = 80 000. /17/ 6 Bei der Rechnung der Re-Zahl ist in Betracht zu nehmen,dass die Viskosität der Flüssigkeit sehr Temperaturabhängig ist.Die Widerstandszahl hängt nicht nur von der Re-Zahl ,sondern auch von der Rauheit des Rohres. -Die Verluste der Rohrverschraubungen (Pv5) Die Druckverluste in Rohrverschraubungen,in Abzweigungen und ähnlichen Widerständen lassen sich nach der Formel bestimmen: ΔpRohr = ζ · (ρ/2) · v2 /18/ Der Beiwert ζ soll aus dem Katalog bestimmen. Für die Geschwindigkeit der Flüssigkeit kann man die folgenden Werte in Betracht nehmen: - Saugrohr: ≤ 1 m/s, - Druckrohr: 4-5 m/s, - Rücklaufrohr: 2 m/s. 1.3 Die Betriebstemperatur des hydrostischen Systems: Die Differenz der zugegführten und abgegebenen Leistung wandelt sich um Wärme in dem Hydrauliksystem.Diese Wärmemenge erhöht die Temperatur der Flüssigkeit. Diese Temperaturerhöhung bringt viele Probleme (Viskositätänderung,Alterung, Schmierfähigkeit,Leckage) mit.In der Praxis ist die höchste Öltemperatur: δ Öl max ≤ 60 Cº ! Die Wärmemenge wird teilweise in dem Behälter gespeichert und teilweise an die Umgebung durch Konvektion und Strahlung abgeführt. Schreiben wir die Wärmebilanz der Flüssigkeit auf: Q zu - Q ab = Q Bähelter /19/ 7 Bild 4 Die Verlustleistung: P verlust = P zu – Pab = Pzu - Pzu · η ges = Pzu ( 1- η ges ) /20/ η ges - Gesamtwirkungsgrad - Die zugeführte Wärmemenge: Q zu = Pv · Δt = Pzu ( 1- η ges ) · Δt -Für die Umgebung (durch Strahlung) abgegebene Wärmemenge: Qab = k · A · ( δ – δU ) · Δt δ- Flüssigkeitstempertur ( Cº ) δU- Umgebungstemperatur (Cº ) k- Wärmedurchgangszahl ( J/ m2 ,Cº ,s ) A- Benetzte Behälteroberfläche ( m2). -Im Behälter gespeicherte Wärmemenge: Q Behälter = cf · mÖl · Δ δ cf- Spezifische Wärmekapazität (J/ kg, Cº ), m- Masse der Flüssigkeit (kg), Δδ- Temperaturänderung der Flüssigkeit ( Cº ). /21/ /22/ /23/ 8 Die Differerenzialgleichung: ( cf m )· + δ kA t = ( 1 ) ( 1- ηges) Pzu + δU kA /24/ ----------------T=Zeitkostant AW=Übertagungsbeiwert Diese Gleichung ist eine lineare , inhomogene Differerenzialgleichung mit erster Ordnung. Gebildet den Grenzwert T· d + δ dt d → dt t = AW ( 1- ηges ) P zu + δU /25/ Nach dem Einschalten: Die Lösung der Gl. /25/, wenn die Anfangstemperatur des Systems mit der Umgebung gleich ist. Δδzu=δzu-δU=Aw· Pzu ( 1- ηges) [ 1-e-t/T] /26/ δzu-Zulässige Temperatur Der Ablauf der Kurve ist gleich mit dem Ablauf der Kurve PT1 Gied (RC Glied). Die maxumale Temperaturerhöhung : Δδ∞ = δ∞-δU= Aw · Pzu ( 1- ηges ) Wenn wir die Gl /26/ mit der Gl./27/ dividieren ,dann bekommen wir die relative Temperaturerhöhung. Δδzu/Δδ∞ = [ 1- e-t/T] / 28/ Den Zeitverlauf der Gl./28/ zeigt das Bild5 Bild 5 /27/ 9 Nach dem Ausschalten: Für den Abkühlungsablauf: Δδzu=δzu-δU=Aw · Pzu (1-ηges ) · e-t/T /29/ Die Temperaturverkleinerung: Δδ∞ = δ∞- δU = AW · Pzu (1-ηges). /30/ Wenn wir die Gl./29/ mit Gl./30/ dividieren, dann bekommen wir die relative Temperaturverkleinerung: Δδzu/Δδ∞ = [e-t/T] /31/ Den Zeitverlauf der Gl./31/ zeigt das Bild 6 Bild 6 Die Pünktlichkeit der Rechnungen hängt in grossem Masse davon ab, ob der Beiwert k und die Fläche des Behälters A genau bestimmt ist.Die genaue Bestimmung des Behälters unmöglich.Das ist ähnlich mit der Bestimmung des Beiwertes k. 2. Die Energieumformer I. Die Energieumsetzer sind von der Richtung der Energieumformung abhängig in zwei Gruppen zu teilen: - Pumpen, - Motoren. 10 Bild 7 Pumpen wandeln die ihnen zugeführte mechanische Energie in eine hydraulische Energie um. Motoren wandeln die ihnen zugeführte hydraulische Energie in eine mechanische Energie um. In dem Hydrostatik heisst man die Energieumsetzer mit drehender Bewegung: Hydromotoren. Die Motoren mit Längsbewegung heisst man: Arbeitszylinder, Die Motoren mit Schwenkbewegung heisst man: Schwenkmotoren. 2.1 Die Wirkungsweise der Pumpen nach dem Verdrängungsprinzip: In dem Hydrostatik arbeiten die Pumpen (Motoren) nach dem Verdrängungsprinzip. Dieses Prinzip können wir auf dem Bild 8 studieren. 11 Bild 8 Die Exzenterscheibe dreht sich u min die gezeichnete Richtung und bewegt den Zylinder nach links und nach rechts. Der Drucktakt: dauert solange , bis die Zentrale der Exzenterscheibe von I. in den Punkt II. gelangt.Die Flüssigkeit strömt durch die Druckleitung in das hydraulische System. Der Saugtakt: beginnt als der Zylinder durch die Feder nach rechts bewegt.Der Hubvolumen „V” erhöht sich , die Flüssigkeit –durch den Luftdruck-strömt durch die Saugleitung in den Zylinder.Die Zentrale der Exzenterscheibe gelangt aus dem Punkt II in den Punkt I. 2.2 Die Kennzeichnungen der idealen Pumpe: Bestimmen wir den Volumenstrom nach dem Bild 8: Die momentane Bewegung des Kolbens: x= e-AC=e-e· cos ωt Die momentane Geschwindigkeit des Kolbens: x·=dx/dt =e· ω · sinωt Der momentane Volumenstrom: qvmom = A ·x· = A · e · ω · sin ωt /32/ /33/ /34/ 12 Bild9 Den positiven Teil der Kurve heisst man Drucktakt, den negativen Teil der Kurve heisst man Saugtakt. Der Volumenstrom pausiert zwischen π < φ < 2π . Den theoretischen durchschnittlichen qvth kann man mit der IntegralmittelwerkThese bestimmen: Für die Pumpe mit einem Kolben qvth · 2π = A · e · ω 0∫ ∞ sin φ dφ =2A e ω → qvth = 2Aeω/2π = 2Ae n wo n= ω/2π (U/s) die Drehzahl Die Verdrängereinheit: Vp 1Zyl = 2 A e ( cm3/U) , auf eine Umdrehung bezogene Verdrängereinheit . /35/ Für die Pumpe mit zwei Kolben: Die zwei Kolben arbeiten abwechseln.Es gibt Verschiebung zwischen den Volumenstrom der zwei Kolben . qvth = 4Aeω /2π = ( 4Ae ) n /36/ Über die Grösse der Pulsation gibt der Ungleichmässigkeitsgrad Information: δ= qv max qv min · 100% qvth Theoretisch durchschnittlicher Moment –Bedarf der Pumpe: Für 1. Kolben: Tmom= F · BC = p·A· e· sinωt = p·A· e· 0∫ ∞ sin φ dφ = 2· A· e ·p /38/ /38/ /37/ 13 wo p- Der Betriebsdruck (N/m2). Die theorethische Kennlinie der Verdrängerpumpen: qv th = Tth = qvth = Tth = f( n , f ( n, f ( p, f ( p, p= konst.) p= konst.) n= konst.) n= konst.) ( Bild 10 ) Bild 10 2.3 Die Kennzeichnungen der realen Pumpe: Die Grundgleichungen sind gültig nicht nur für die Pumpe sondern auch für den Motor .Die Verluste des Motors soll mit entgegengesetzten Vorzeichen in Betracht nehmen. - Der effektive Volumenstrom: Pumpe: qv 1eff = qv1th-qv1L Motor: qv 2eff=qv2th+qv2L wo qvL – der Lecköl Nach der Fachliteratur ist der Lecköl: (Bild 11) qv L = [ D 3 ] ·∆ p/η 12l /39/ /40/ / 14 Bild 11 D- Durchmesser des Schiebers[m], δ- Passungstoleranz[m], p- Betriebsdruck [N/m2], η- Dynamische Viskositä [ Pa· s ], l- Die Länge des Spaltes [m]. -Der volumetrische Wirkungsgrad: Pumpe: η1 vol = Motor: qv1eff qv1th - Das effektive Drehmoment: Pumpe: T1eff = T1 th+T1mh+T1fl η2vol = qv 2th qv 2eff Motor: T2eff = T2th-T2mh-T2fl / 41/ /42/ -Der mechanisch-hydraulische Wirkungsgrad: Pumpe: Motor: η 1 mh = T 1th T 1eff η2 mh= T 2eff T 2th /43/ 3. Betriebseigenschaften und Auswahlkriterien der Pumpen (Motoren). 3.1 Das Saugverhalten der Pumpe Nach der Auswahl der Pumpe soll das Saugverhalten der Pumpe sorgfältig überprüfen. Diese Überprüfung beschränkt sich auf die Bestimmung des an der Saugflansche herschenden Druckes.Bei veränderlichen Betriebsumständen soll immer den ungünstigten Fall überprüfen.Den an der Saugflansche herrschenden Druck soll aus der Verluste enthaltene Bernoulli Gleichung bestimmen( Bild 12) 15 Bild 12 Zwischen den Ölspiegel und Saugstutzen die Gl. Bernoulli: (ρ/2) v2 +ps +ρ g H + Δp = p o /44/ Aus der Gl./44/ der an der Saugszutzen herschende Druck: p s = p o – (ρ/2) v2 – ρ g H - ∑ Δ p Zur Vermeidung der Kavitation soll: /45/ p s > 0.6 bar gesichert werden. 3.2 Die Auswahlkriterien der Pumpen Bevor der Katalogauswahl der Pumpe soll den vorgeschriebenen Volumenstrom und die Belastung kennen.Die zusammengehörigen Punkte (qv-p) kennzeichnet den Arbeitspunkt,wo die Pumpe arbeiten soll.Die Auswahl der Pumpe geschiet aus dem Muscheldiagramm.Aus dem Muscheldiagramm sind die wichtigsten Betriebsdaten: Volumenstrom(qv), Belastbarkeit(p), Drehzahl(n), Gesamtwirkungsgrad(ηges), Leistungsaufnahme( P), zu bestimmen. Bei dem Pumpenbetrieb soll gesichert werden , dass der Arbeitspunkt der Pumpe in den Zentrierkern des Muscheldiagramm gelangt. Bild 13 16 Aus dem Bild 13 geht hevor ,dass der Arbeitspunkt bei gegebenen Belastung nach den Forderungen verändert werden kann. 3.3 Die Veränderung des Hubraumes der Pumpe Den Hubraum der Pumpe(Motor) kann mit verschiedenen Verstellgeräten geändert werden.Grundsätzlich zwei Gruppen müssen wir erwähnen: 1. Den Hubraum wird mit Steuerung geändert, 2. Den Hubraum wird mit Regelung geändert. Bei der Steuerung kann die Hubraumänderung mit: - mechanischem, -hydraulischem, -elektrischem, - elektrohydraulischem Verstellgerät geändert werden. Bei der Regelung sind die Regelgrössen: - Druck bzw. Druckdifferenz, - Volumensstrom, -Eingeführte Leistung zu sein. Die Druckregelung der Flügelzellenpumpe: Die Wirkungsweise der Regelung ist vom Bild 14 zu studieren 17 Bild 14 In der Grunsstellung schiebt die Feder (5) den Stator(3) in die Endlage ( e=emax). In diesem Fall ist der Hubraum maximal.Wenn die Belastung wächst, von der Druckseite, auf den Kolben (7) wirkende Kraft schiebt den Stator nach links und die Exzentrizität wird kleiner. Mit der veränderlichen Federspannung kann man den Volumenstrom der Pumpe beeinflussen. 4. Energieumformer II. 4.1 Arbeitszylinder Die Gruppierung der Arbeitszylinder sind: - Einfachwirkende Zylinder, - Doppelwirkende Zylinder , -Teleskopzylinder. Den einfachwirkenen Zylinder baut man dort ein ,wo der Kolben in eine Richtung wirkende Belastung bekommt. Diese Belastung kann sowohl drückende , als auch Ziehende Belastung sein. Der Kolben wird in die Grundstellung durch äussere Belastung zurückgestellt werden.Dieser Arbeitzylinder wird in erster Linie in dem Vorrichtungsbau verwendet. Teleskopzylinder benutzt man dort , wo für den Einbau wenig Platz zur Verfügung steht.Der Teleskopzylinder besteht aus mehreren Zylinderglieder und die Belastbarkeit des Zylinders hängt von den Durchmesser der einzelnen Teleskopglieder. Doppelwirkender Arbeitzylinder verwendet man dort, wo der Kolben nach zwei Richtungen gesteuert wird.Vor allem müssen wir zwei wichtige Gesichtspunkte besprechen: - Druckbelastung, - Knickstabilität. Bei der Druckbelastung ist der Kolbendurchmesser zu bestimmen. (Bild 15). Schreiben wir eine Kräftegleichung des Zylindes auf. Bild 15 18 p1 · AD – p2 ·Ad – Fs – F = 0 und Flächenverhältniss: AD Ad /46/ Führen wir den mechanischen Wirkungsgrad des Zylinders ein: mech F F Fs /47/ Die Kolbenfläche(AD) und Durchmesser(D): AD F mech( p1 p 2 / ) und D 4 AD /48/ Vor dem Einbau des Zylinders mit langem Hub muss man immer untersuchen,ob auf Knickstabilitä geeignet ist.Die grosse Kräfte und lange Hübe machen in kurzer Zeit den Arbeitszylinder kaputt. Bild 16 Der Berechnungen sind –je nach der Befestigung und Lastangriff-die Euler Knikfälle 1bis 4 zugrunde legen Fk =(π/Lk)2 · Imin · E und Fmax≤ Fk/n /49/ wo Fmax-Massgebende Belastung (N), n - Sicherheitsfaktor : 3-5 Imin- Trägheitsmoment der Kolbenstange, E- Elastizitätsmodul des Materials der Kolbenstange (N/m2), Lk=sk(2l+H) Die freie Knicklänge, sk – Befestigungsfaktor ( 2,1, 2 ,0.5) 2 Die massgebende Belastung: Fmax ≤ Fk. Die minimale brauchbare Kolbendurchmesser: /50/ 19 dmin ≥ 4 64 Im in /51/ 4.2 Die Schwenkmotoren Die Wellenumdrehung der Schwenkmotoren: βmax ≤ 2π (360) º - Flügelzellen Schwenkmotoren : In dem Motor ein,zwei, oder mehr Flügel.Der Anschlag trennt die verschiedene Druckräume und begrenzt den Bereich der Wellenumdrehung.Die Dichtung zwischen den Flügel und Gehäuse beeinflusst bedeutend den volumetrischen und mechanischen Wirkungsgrad.Die Welle des Motors ist nur mit rein Torsionsmoment zu belasten.Die radiale und axiale äussere Belastung soll durch Maschinenelementen aufnehmen. -Zylinder Schwenkmotoren: - Spindel/Mutter Schwenkmotoren arbeiten nach dem Prinzip des Doppelwirkenden Arbeitszylinders.Die Fertigung der spezifischen Spindel (Dichtheit,Toleranz) ist kompliziert. -Zahnleiste/Zahnrad Schwenkmotoren arbeiten auch nach dem Prinzip des Doppelwirkenden Arbeitzylinders.Die geradlinige Bewegung des Zylinders wandelt ein Zahnrad die drehende Bewegung um.Den Bereich der Umdrehung ist mit einer Anschlagschraube zu begrenzen. 5. W e g e v e n t i l e 5.1 Einleitung Wegeventile sind solche Geräte , die den Weg des Volumenstromes beeinflussen. Die Einteilung der Wegeventile: - Die Bauformen der Wegeventile: Schieberventile und Sitzventile - Die Steuerung der Ventile: Schaltende und Proportional Wegeventile, - Betätigungen der Ventile: Direkte und Indirekte Ein Kennzeichnungsmerkmal ist die Anzahl der gesteuerten Anschlüsse und die mögliche Anzahl der Schaltstellungen. Ein 4/3 Wegeventil ist mit 4 Anschlüssen und 3 Schaltstellungen zu bestimmen. Die Benennung der Anschlüssen: P- Druckleitung, T- Tankleitung, A,B- Arbeitsanschlüsse. Die Eingenschaften der Wegeventile: - Schieberventile. Der Schieber bewegt sich paralell mit der Schliessfläche . Vorteil: Kleine Betätigungskraft, Nachteil : Wegen der Passung ( radiale und axiale) tritt Lecköl auf. - Sitzventile: Der Bewegliche Teil (Kegel oder Kugel) bewegt sich senkrecht 20 auf die Schliessfläche. Vorteil: Kein Lecköl, Nachteil: Betätigungskraft ist gross. 5.2 Technische Daten: - Die Durchflusskennlinie ist auf dem Bild 17 zu sehen. Bild 17 p 2 qv 2 2 ( ) p1 qv1 und p 2 p1 ( damit qv1 2 ) qv1 /52/ Der Druckverlust hängt nicht nur von den Position der Wegeventile,sondern auch von der Viskosität der Druckflüssigkeit.Bei Turbulenter Strömung muss man mit der Gl. Blasius rechnen. Deshalb p 2 2 4 p1 1 und damit p 2 p1 4 2 1 /53/ Die Anpassungstoleranz: Wegen der Anpassungstoleranz entsteht Lecköl bei den Schieber-Wegeventilen (Bild 11).Das Lecköl bei konzentrischer Spalte: qvL = ( D 3 p 12 L wo D-Durchmesser des Schiebers, Δp-Druckdifferenz, ρ- Dichte des Öles, η- Dynamische Vikosität, L- Die Länge des Spaltes, δ- Die radiale Toleranz. ) und η = ρ · ν /54/ 21 Bild 18 Die radiale Toleranz ist die Funktion des Durchmessers.Aus der Fachliteratur ist der Zusammenhang zwischen der Toleranz und Schieberdurchmesser: 2δ (μ) = 2.5 D(mm) /55/ Den Leckölvolumenstrom bei exzentrischer Schieberlage ist-nach der Literarurmit den folgenden Formular zu rechnen: qvLexzentrisch= 2.5 · qvLkonzentrisch Die axiale Toleranz des Schiebers (Überdeckung) Drei verschiedene Überdeckung sind in der Praxis: /56/ - Positiv, - Negative, - Nullartige Überdeckung. - Bei der positiven Überdeckung wird am Punpen-Zylinder-Tank Durchgang der Pumpenstrom für eine kurze Zeit unterbrochen, so dass eine Druckerhöhung entsteht, deren Höhe abhängt von der Grösse des Volumenstromes und der Schaltzeit. -Bei negativen Überdeckung sind alle Anschlüsse in der Zwischenstellung vorübergehend miteinander verbunden.Das ergibt sich ein weiches Schalten, kann jedoch bei bestimmten Lastverhältnissen zu unerwünschten Bewegungen des Kolbens führen. Trotzdem sollte man bei Pumpenbetrieb möglichst die negative Überdeckung wählen,da die Druckspitzen vor allem der Pumpe schaden können. -Die Überdeckung Null: existiert nur theoretisch. 5.3 Betriebseigenschaften vorgesteurter Wegeventile Die Teile vorgesteuerter Wegeventile: - Hauptventil, - Vorsteuerventil, - Drossel-Rückschlagventil. Der Steuerdruck wirkt direkt auf die Stirnfläche des Hauptsteuerventiles.Das Steueröl 22 wird im Rücklauf über verstellbaren Drosseln geleitet.Dadurch werden die Schaltzeiten eingestellt werden.Vor-und Hauptsteuerventil sind in der Mittellage federzentriert 6. Druckventile 6.1 Einleitug Druckventile haben die Aufgabe , den Systemdruck in einer Anlage oder in einem Teil einer Anlage in einer bestimmten Weise zu beeinflussen. Dies geschieht ausschliesslich durch Änderung von Drosselquerschnitten mit Hilfe von mechanisch , hydraulisch, oder elektrisch betätigten Zustellbewegungen. Die Gruppierung der Druckventile: - Druckbegrenzugsventil (paralellgeschaltet), - Druckminderventile ( reihegeschaltet), ( 2-Wege und 3-Wegeventile), - Druckschaltventile (reihegeschalet) ,( Zuschalt und Abschaltventile). 6.2 Druckbegrenzugsventile (DBV) DBV hat die Aufgabe den Betriebsdruck auf eine bestimmte vorgegebene Drückhöhe zu begrenzen.Wird dieser Wert erreicht, so spricht das DBV an und leitet den überschüssigen Ölstrom vom System zum Tank zurück. -Direktgesteuerte Druckbegrenzugsventil: DBD Bei denen wirkt der zu begrenzenden Druck auf eine Fläche des Ventikörpers gegen die Federkraft (Bild 19). Die Feder hält das Ventil gegen den Druck solange geschlossen, bis dieser so hoch angestiegen ist, dass er die Federkraft überwindet und den Ventilkörper verschiebt so dass ein Öffnungsquerschnitt zum Auslass entsteht.Dabei wird Systemdreuck nicht genau konstant gehalten, sondern - vom Volumenstrom, - von der Form des Durchflussquerschnittes, - von der Federcharakteristik abhängen. 23 Bild 19 Die statische Kennlinie ( Bild 20) 24 Bild 20 Der Öffnungsdruck des Ventils, darunter versteht man den Druck , bei dem Abfliessen der Flüssigkeit zum Tank beginnt.Dieser Druck wird durch die Federvorspannung festgelegt.Weil bei steigendem Durchfluss der Hub des Ventilkolbens zunimmt,wird auch die Rückstellkraft der Feder entsprechend ihrer Kennlinie grösser und damit der Druck über den Öffnungsdruck ansteigen. -Vorgesteuerter Druckbegrenzugsventil (Bild 21) Bild 21 Die Möglichkeit, direktgesteuerte Ventile zu bauen,wird dei steigendem Volumenstrom durch den Platzbedarf der Regelfeder begrenzt.Grössere Durchfluss erfordert Sitz bzw. Kolbendurchmesser.Die Fläche und damit die Ferderkraft nimmt quadratisch zum Durchmesser. Bei geschlossenem Ventil steht der Betriebsdruck am Eingang an.Der Hauptkolben wird auf beiden Stirnseiten vom Betriebsdruck beaufschlagt.Wegen der zusätzlichen Kraft der schwachen Feder bleibt der Ausgang gesperrt ,solange das kleine DBD geschlossen ist.Überteigt der Betriebsdruck am DBD den eingestellten Wert ,öffnet dieses und fliesst zum Tank zurück.Diese Strömung bewirkt einen Druckabfall Δp 25 an der Blende und damit einen Druckunterschied zwischen den Stirnseiten des Hauptkolbens.Die Federkraft wird überwunden und der Hauptkolben bewegt sich nach oben. 6.3 Druckminderventile (DMV) Das Druckminderventil hält den Ausgangsdruck konstant.Das in Ruhestellung geöffnete Ventil schliesst soweit,dass nur der Ölstrom zum Aussgang des Ventils fliessen kann, der ohne weitere Druckerhöhung am Ausgangsanschluss vom Verbraucher aufgenommen wird.Der überschüssige Ölstrom –Differenz zwischen Pumpen und Verbraucherstrom-fliesst über das DBD zum Tank zurück. 2- Wege Druckminderventil( Bild 22) 26 Bild 22 Entsprechend der Aufgabe des DMV, den Ausgangsdruck nicht über den eingestellten Wert ansteigen zu lassen, wird dieser auf die Stirnseite des Kolbens geleitet und dort mit der eingestellten Kraft der Regelfeder verglichen. Übersteigt die hydraulische Kraft die eingestellte Federkraft, so bewegt sich der Kolben nach oben in Schliessrichtung der Steuerkante.In der Regelstellung ist der Schieber kraftausgeglichen.An der Steuerkante stellt sich abhängig vom Ölstrom und Ausgangsdruck die Durchtrittsfläche ein,welche erforderlich ist, um pA konstant zu halten. Bei Einbaufällen ohne DBD zwischen Verbraucher und Ausgangsanschluss des DMV kann bei äussere Kraftbeaufschlagung des Verbrauchers und durch Lecköl am Steuerkolben der Druck in dieser Leitung unkontrolliert hoch ansteigen. 3 – Wege Druckminderventile (Bild 23) Um hier eine Druckabsicherung zu schaffen, ohne ein zusätzliches Ventil einzubauen, werden die meissten DMV so ausgeführt, dass sie gleichzeitig als Druckbegrenzer für den Ausgangsdruck verwendet werden können.Die Funktionsskizze eines solchen 3-Wege-Druckminderventil ist am Bild 23 dargestellt. Am Steuerkantenpaar „1”wird der höhere Eingangsdruck auf die eingestellten Ausgangs druck reduziert.Steigt der Ausgangsdruck ,so schliesst das Steuerkantenpaar „1”. Nach kurzer Überdeckungsphase öffnet das Steuerkantenpaar „2” und lässt so viel Öl abfliessen, dass der Ausgangsdruck nicht weiter ansteigt.Die Federseite des Steuerkolbens muss bei DMV stets über eine Leckölleitung mit dem Tank verbunden wird. 27 Bild 23 6.4 Druckschaltventile (DSV) Druckschaltventile liegen stets im Hauptstrom und schalten dort bei Erreichen eines einstellbaren Steuerdruckes.Man unterscheidet –je nach Aufgabe des Ventils im Kreilauf –zwischen Zuschaltventilen, die ein oder ferngesteuert sein können,und Abschaltventile.Beide können direkt oder vorgesteuert werden. 28 , -Zuschaltventil: >Eigengesteuertes Zuschaltventil (Bild 24) Bild 24 Erreicht der Eingangsdruck den Einstellwert,so schaltet das Ventil einen Ausgang angeschlossenen weiteren Verbraucher oder Hydraulikkreis zu,ohne der Druck im Kreis 1. abfällt. >Fremdgesteuertes Zuschaltventil( Bild 25) Bild 25 Erreicht hier der Druck am Steueranschluss den Einstelldruck, so schaltet das Ventil einen weiteren Verbraucher oder Kreislauf zu. -Abschaltventil: Es schaltet den Eingangskreis zum Tank ab, sobald der Druck am Steueranschluss den Einstellwert erreicht hat.Das Abschaltventil ist immer fremdgesteuert .Im Gegensatz zu Zuschaltventilen darf sein Ausgang nicht belastet werden, er muss also mit dem Tank verbunden sein. Bild 26 zeigt einen Beispiel auf einen energiesparenden Betrieb eines Hydraulikkreislaufes mit zwei Pumpen. 29 Bild 26 , Das Abschaltventil(2) schaltet die Pumpe und qv1 auf Tank , wenn der Systemdruck den Wert p1 erreicht hat.Mit der Lösung ist eine p·qv≈ kostant zu erreichen 7. S t r o m v e n t i l e 7.1 Einleitung Die Aufgabe der Stromventile ist, einen eingestellten Volumenstrom unabhängig von Druckschwankungen konstant zu halten.Das wird dadurch erreicht ,dass man neben der eingestellbaren Drossel (Messdrossel) noch eine bewegliche Drossel einbaut,die als Regeldrossel arbeitet, und gleichzeitig das Vergleichsglied in einem Regelkreis darstellt. Die Einteilung der Stromventile sind: - Drosselventile (Viskositätsänderung empfindlich und nicht empfindlich), - Stromregelventile ( 2-Wege und 3-Wegeventile), - Stromteiler 7.2 Drosselventile Beeinflussen den Volumenstrom durch Verengung oder Erweiterung des Durchflussquerschnittes. -Konstante Drossel: > Laminardrossel: ( Bild 27) Bild 27 Der Durchfluss ist stark temperaturabhängig,da sich die Viskosität mit der Temperatur 30 ändert. Δp = 2 v 2 L 64 weil die Strömung laminar ist : d Re 128 L Δp= ( ) qv 4 d → qv = ( 4 d 128 L ) p → /57/ /58/ >Blenden oder turbulenter Drossel (Bild 28) Der Volumenstrom ist hier weniger temperaturabhängig ,weil die plötzliche Querschnittsänderung bewirkt,dass schon bei niedrigen Re-Zahlen Turbulenz vorliegt. Bild 28 Der Volumenstrom: qv = α · ( d 2 4 )· 2 p /59/ wo α –Durchflusskennzahl : 0.6-0.9 Δ p= ( v 2 2 ) ς- Widerstandsbeiwert -Einstellbare Drossel: Auf dem Bild 29 ist der Querschnitt eines Feindrossel zu sehen. Den DrosselQerschnitt bilden die Fenster der Büchse und der Schneckenlinie ausgebildete Zapfen.Mit der Veränderung der Fenstergeometrie (∆ ; □ ) bzw. Zapfen sind sowohl linear , als auch progressiven Kennlinien zu verwirklichen.Die Drosselkante ist auf dem Zapfen und auf der Büchse kurz, und deshalb ist der eingestellte Volumenstrom viskositätsunabhängig.Die gegenseitige Lage des Zapfens und der Büchse ist einstellbar. 31 Bild 29 -Die statische Kennlinie: Die bekannte Toricelli-Gleichung drückt den Zusammenhang zwischen den Volumenstrom und der Druck aus: qv= μ · AD · 2 ( p1 p 2) 2 AD p /60/ Bild 30 7.3 Stromventile Die Aufgabe der Stromventile ist, einen eingestellten Volumenstrom unabhängig von Druckschwankungen konstant zu halten. > 2-Wege-Stromregelventil (Bild 31) Bei dieser Bauart kann der Differenzdruckregler der Messdrossel nach oder 32 Bild 31 vorgeschaltet sein. Konstanthalten der Druckdifferenz wird durch die Gleichgewichtsbedingung am Differenzdruckregler erklärt. p3 · A + FF - p2 · A =0 P2 - p3 = FF = konstant A → /61/ > 3-Wege-Stromregelventile (Bild 32) Bei dieser Bauart ist der Differenzdruckregler mit der Messdrossel paralell geschaltet. 33 Bild 32 -Kennlinie der Stromregelventile: Auf dem Bild 33 sind die typischen Kennlinien eines Stromregelventiles dargestellt. Zone I. Die Druckdifferenz am Kolben ist kleiner, als die Federvorspannung. Der Stromregler erfüllt seine Funktion nicht, weil er wie ein konstanter Widerstand Funktioniert. Zone II. Das ist die Arbeitszone des Stromreglers.Der Volumenstrom ist fast konstant, wenn die Druckänderungsgeschwindigkeit durch Lastsprünge oder ähnliches nicht zu gross ist.Die Kennlinie besitzt meist eine positive oder negative Steigung ,je nach dem Verhältniss von Strömungskraft und Federkraft an der Druckwage.Bei hohen Volumenströmen wird die Steigung negativ und bei kleinen Strömen positiv. Zone III. Für sehr grosse Druckabfälle ändert sich die Steuerkantenöffnung nur sehr und der Gesamtwidestand des Reglers bleibt annähernd konstant.Damit verliert der Stromregler seine Arbeitsfähigkeit und stellt wieder einen konstanten Widerstand dar. Bild 33 34 7.4 Stromteier (Bild 34) Die Aufgabe des Stromteilers ist, einen zufliessenden Volumenstrom in zwei( oder mehrere) Ströme aufzuteilen. Bild 34 Der zu teilende Volumenstrom fliesst vom Anschluss P über die Drosselstellen 1 und 2 zu den Regeldrosseln 3 und 4 vor den Abgängen A und B. Die Räume Gund H vor den Regeldrosseln sind jeweils mit den entgegengesetzten Endräumen verbunden.Sind die Arbeitswiderstände an den Abgängen A und B gleich gross ,so herrschen in den Endräumen gleiche Drücke, und der Regelkolben nimmt seine Mittelstellung ein.Steigt nun zum Beispiel an Abgang A der Arbeitswiderstand an,so würde die geringere Druckdifferenz zwischen den Zulauf P und dem Abgang A nach dort weniger Öl strömen als zum Abgang B. Durch die dabei in den Endräumen entstehende Druckdifferenz wird der Regelkolben so weit nach links verschoben ,bis die Druckdifferenz durch verkleinerung des Querschnittes an der Drossel 3 wieder gleich gross wird. Es fliessen also an den Abgängen A und B wieder die gleiche Ölstome. 8. H y d r o s t a t i s c h e A n t r i e b e 8.1 Die verschiedenen Kreisläufe: > Offener Kreislauf: (Bild 35) Der Volumenstrom der Pumpe gelangt in den Behälter (po) zurück.Die Pumpe fördert nur in eine Richtung.Bei den Verstellpumpen kann die Pumpe nur in eine Richtung Aussteuern.Die Richtungsänderung der Pumpe wird mit einem Wegeventil gelöst. 35 Bild 35 >Halbgeschlossener Kreilauf (Bild 36) Die Druckflüssigkeit kreist sich in einer geschlossenen Rohrleitung. Die Leckverluste des Kreislaufes gelangen durch die Rückschlagventile in den Kreislauf zurück.In den Rückschlagventilen sind kein Feder ,so die schon bei kleinen Drücken öffnen.Die Pumpe ist eine Verstellpumpe mit zwei Förderrichtungen. Mit dieser Pumpe kann die Drehrichtung des Hidromotors verändern. Über den „O” Punkt durchsteuernd wird die Förderrichtung und dadurch die Funktion der Saug und Druckleitung vertauscht.Mit den zwei DBD wird der Kreislauf gesichert.Die halb- 36 Bild 36 geschlossenen Kreisläufe werden bei periodischem Betrieb verwendet,weil der Wärmeaustausch nur über die Fläche der Rohrletung möglich ist. >Geschlossener Kreislauf (Bild 37) Bild 37 Die Leckverluste des Kreislaufes wird mit einer Speisepumpe in den geschlossenen Kreislauf zurückfördert.Die Hauptpumpe hat eine verstellbare Verdrängereinhet (-Vgs→0→+Vgs)und dadurch kann die Drehzahl des Hydromotors geändert werden. Die Veränderung der Auslenkung der Pumpe wird die zwei Funktionen der Rohrleitungen vertauscht.Deshalb schaltet das Umspülventil immer den aktuelle Rücklaufleitung in den Tant zurück.Ein Teil des Volumenstromes der Speisepumpe fliesst in den Hauptstrom und der restliche Teil des Volumenstromes fliesst über den Vorspannventil, Wärmetauscher in den Tank zurück.Dadurch vermindert sich die Temperatur der Flüssigkeit. 37 8.2 Pumpen (Primer) Steuerung : (Bild 38) Bild 38 Den Volumenstrom der Pumpe schluckt der Motor vollständig.DBD hat eine Sicherheitsfunktion. Vg1 · n1 = Vg2 · n2 - Motordrehzahl: n2 also Vg1≠ konstant. Vg1 n1 Vg 2 /62/ /63/ -Motordrehmoment:(Bild 39) T2 Vg 2 p kons tan t 2 /64/ -Motorleistung: (Bild 39) P2 T 2 2 ( Vg 2 ) p 2 n 2 Vg 2 p n 2 2 Bild 39 /65/ 38 8.3 Motor (Sekundär) Steuerung: (Bild 40) Bild 40 Vg1 ·n1 = Vg2 · n2 also Vg2≠ konstant /66/ -Motordrehzahl: n2 Vg1 n1 Vg 2 /67/ - Drehmoment:(Bild 41) T2 Vg 2 Vg1 p p( n1) 2 n2 2 /68/ - Motorleistung:(Bild 41) P2 T 2 2 Vg1 n1 p 2 n2 Vg1 n1 p kons tan t n2 2 Bild 41 /69/ 39 8.4 Pumpen – Motor Steuerungen : (Bild 42) Bild 42 Vg1·n1 =Vg2·n2 also Vg1≠konstant und Die Kennlinie dieser Steuerung zeigt das Bild 43. Vg2≠konstant /70/ Bild 43 9. Sperrventile: 9.1 Einleitung Die Sperrventile sin din Sitzbauwese ausgefürt.Sie bestehen aus einem Schliessteil und einem dazu entsprechend gestalten Sitz.Sie arbeiten leckölfrei. Die Gliederung der Sperrventile: - Rückschlagventile: - Entsperrbares Rückschlagventile (Einfach,Doppel), -Absperrhahn. 9.2 Die konstruktive Ausführung: Die Rückschlagventile lassen in eine Richtung die Strömung der Flüssigkeit und lassen sperren in die andere Richtung. Der Schliessteil des Ventiles: - Kugel,Kegel,Teller sein. Diese Elemente sind in verschiedenen Bauformen(mit Gewinde Ausführung,Plattenausführung,in Bohrung einbaubare Ausführung) gebaut (Bild 44). 40 Bild 44 Entsperrbares Rückschlagventil (Bild 45) Bild 45 , Der geschlossene Zustand ist mit einem Steuerdruck aufzuhören.Richtung A→B funktioniert das Element, wie ein Rückschlagventil.Richtung B→A lässt das Element das Öl durch, wenn es auf Anschluss X der Steuerdruck wirkt. 41 9.3 Anwendungsbeispiele: Diese Ventile werden zur Absperrung unter Druck stehender Arbeitskreise,als Sicherung gegen Absenken einer Last bei Leitungsbruch oder gegen Kriechbewegungen hydraulisch eingespannter Verbraucher eingesetzt. Ohne Leckanschluss: Ventilausgang nicht belastet( Bild 46) Bild 46 Mit Leckanschluss: Ventilausgang ist belastet (Bild 47) Bild 47 42 10. Hyrospeicher 10.1 Einleitung: Hydrospeicher haben die Aufgabe : Ölvolumen unter Druck auf zunehmen und bei Bedarf wieder abzugeben. In dem Ölhydraulik bei einem Druck von 100bar lassen sich Mineralöl um ca.0.8% und Wasser ca.0.5% zusammenzudrücken.Das Ölvolumen ist daher bei allen Drücken nahezu konstant.Es wird deshalb –im Gegensatz zu Gasen- kaum eine nennenswerte Kompressionsenergie in einer Flüssigkeit unter Druck gespeichert. In der Praxis verwendet man hauptsächlich Gasspeicher. -Speicher ohne Trennwand:Man verwendet dort,wo das System mit Wasser und Emulsion arbeitet. -Kolbenspeicher:In einem mit Endkappen veschlossenen Zylinder bewegt sich ein fliegender Kolben ,der sich entsprechend dem Füllungsgrad des Hydrospeichers hin und herbewegt.In der einem Endkappe ist der Ölanschluss ,in der anderen die Gaseinfüllöffnung.Hysteresisch wegen der Kolbenreibung grosses Nennvolumen, beliebige Einbaulage. -Blasenspeicher: Die Trennwand ist eine Blase aus einem elastischen walkfähigen Kunstoff.Keine Hysterese ,grosses Nennvolumen , senkrechter Einbau,beschränkter Temperaturbereich. -Membranspeicher:Der Druckbehälter hat meist eine kugelige Form mit einer membranähnlichen Trennwand.Keine Hysterese, für kleinere Nenngrössen 10.2 Berechnung der Nenngrösse: (Bild 48) Bild 48 43 a. Isotermische Änderung: n=1 (Sehr langsame Vorgänge: t>5 min. p1 · V1 = p2 · V2 → V 2 V1 P1·V1 = p3 · V3 → V 3 V1 ∆V(ISO) = V 1 [ P1 P2 P1 P3 p1 p1 ] p 2 p3 /71] b. Adiabatische Änderung: n=κ ( Die Änderung des Zustandes erfolgt so schnell, dass die Wärme nicht abgeführt bzw, zugeführt werden kann t<20s) p1 · V1κ = p2 · V2κ P1 · V1κ = p3 · V3κ ∆V(ad) = V1· [ ( → p11 / V 1 p 21 / V 2 V 2 V 1 ( p11 / V 1 p31 / V 3 V 3 V 1 ( P1 1 / ) P2 p1 1 / ) p3 p1 1 / p1 ) ( )1 / ]. p2 p3 /72/ 10.3 Sicherheitsvorschriften.Wartung. Die Konstruktion, Fertigung ,Abnahme und Inbetriebnahme der Hydrospeicher unterliegen den Unfallverhütungsvorschriften. Für die Erhöhung der Lebensdauer der Speicher geben die Hersteller die Druck verhältnisse. Druckverhältnisse p2/p1 p3/p1 p3/p2 BOSCH ≥ 1.1 ----≤3 HYDAC ≥1.1 ≤4 ----- Die Einbaulage der Membran ist beliebig.Die Blasen und Kolbenspeicher müssen senkrecht einbauen(Bild 49). 44 Bild 49 Der Hydrospeicher ist vibrationsfrei zu befestigen.Der Druck im Hydrospeicher muss durch einen Manometer ablesbar sein.Es ist Vorschrift ,dass vor Beginn der Arbeiten an der hydraulischen Anlage die Hydrospeicher entleert sein müssen.