Baubericht Baby Bootlegger 06-11

Werbung

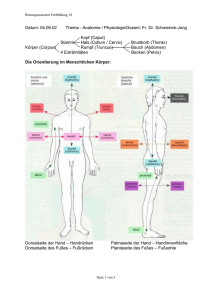

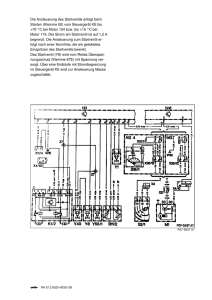

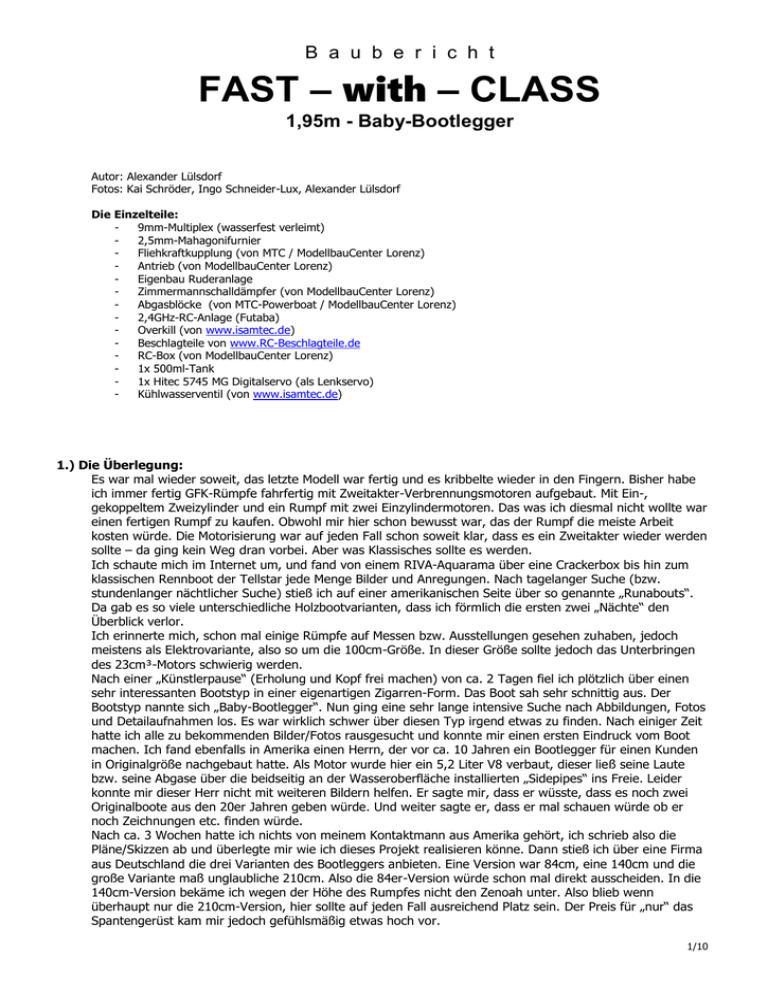

B a u b e r i c h t FAST – with – CLASS 1,95m - Baby-Bootlegger Autor: Alexander Lülsdorf Fotos: Kai Schröder, Ingo Schneider-Lux, Alexander Lülsdorf Die Einzelteile: 9mm-Multiplex (wasserfest verleimt) 2,5mm-Mahagonifurnier Fliehkraftkupplung (von MTC / ModellbauCenter Lorenz) Antrieb (von ModellbauCenter Lorenz) Eigenbau Ruderanlage Zimmermannschalldämpfer (von ModellbauCenter Lorenz) Abgasblöcke (von MTC-Powerboat / ModellbauCenter Lorenz) 2,4GHz-RC-Anlage (Futaba) Overkill (von www.isamtec.de) Beschlagteile von www.RC-Beschlagteile.de RC-Box (von ModellbauCenter Lorenz) 1x 500ml-Tank 1x Hitec 5745 MG Digitalservo (als Lenkservo) Kühlwasserventil (von www.isamtec.de) 1.) Die Überlegung: Es war mal wieder soweit, das letzte Modell war fertig und es kribbelte wieder in den Fingern. Bisher habe ich immer fertig GFK-Rümpfe fahrfertig mit Zweitakter-Verbrennungsmotoren aufgebaut. Mit Ein-, gekoppeltem Zweizylinder und ein Rumpf mit zwei Einzylindermotoren. Das was ich diesmal nicht wollte war einen fertigen Rumpf zu kaufen. Obwohl mir hier schon bewusst war, das der Rumpf die meiste Arbeit kosten würde. Die Motorisierung war auf jeden Fall schon soweit klar, dass es ein Zweitakter wieder werden sollte – da ging kein Weg dran vorbei. Aber was Klassisches sollte es werden. Ich schaute mich im Internet um, und fand von einem RIVA-Aquarama über eine Crackerbox bis hin zum klassischen Rennboot der Tellstar jede Menge Bilder und Anregungen. Nach tagelanger Suche (bzw. stundenlanger nächtlicher Suche) stieß ich auf einer amerikanischen Seite über so genannte „Runabouts“. Da gab es so viele unterschiedliche Holzbootvarianten, dass ich förmlich die ersten zwei „Nächte“ den Überblick verlor. Ich erinnerte mich, schon mal einige Rümpfe auf Messen bzw. Ausstellungen gesehen zuhaben, jedoch meistens als Elektrovariante, also so um die 100cm-Größe. In dieser Größe sollte jedoch das Unterbringen des 23cm³-Motors schwierig werden. Nach einer „Künstlerpause“ (Erholung und Kopf frei machen) von ca. 2 Tagen fiel ich plötzlich über einen sehr interessanten Bootstyp in einer eigenartigen Zigarren-Form. Das Boot sah sehr schnittig aus. Der Bootstyp nannte sich „Baby-Bootlegger“. Nun ging eine sehr lange intensive Suche nach Abbildungen, Fotos und Detailaufnahmen los. Es war wirklich schwer über diesen Typ irgend etwas zu finden. Nach einiger Zeit hatte ich alle zu bekommenden Bilder/Fotos rausgesucht und konnte mir einen ersten Eindruck vom Boot machen. Ich fand ebenfalls in Amerika einen Herrn, der vor ca. 10 Jahren ein Bootlegger für einen Kunden in Originalgröße nachgebaut hatte. Als Motor wurde hier ein 5,2 Liter V8 verbaut, dieser ließ seine Laute bzw. seine Abgase über die beidseitig an der Wasseroberfläche installierten „Sidepipes“ ins Freie. Leider konnte mir dieser Herr nicht mit weiteren Bildern helfen. Er sagte mir, dass er wüsste, dass es noch zwei Originalboote aus den 20er Jahren geben würde. Und weiter sagte er, dass er mal schauen würde ob er noch Zeichnungen etc. finden würde. Nach ca. 3 Wochen hatte ich nichts von meinem Kontaktmann aus Amerika gehört, ich schrieb also die Pläne/Skizzen ab und überlegte mir wie ich dieses Projekt realisieren könne. Dann stieß ich über eine Firma aus Deutschland die drei Varianten des Bootleggers anbieten. Eine Version war 84cm, eine 140cm und die große Variante maß unglaubliche 210cm. Also die 84er-Version würde schon mal direkt ausscheiden. In die 140cm-Version bekäme ich wegen der Höhe des Rumpfes nicht den Zenoah unter. Also blieb wenn überhaupt nur die 210cm-Version, hier sollte auf jeden Fall ausreichend Platz sein. Der Preis für „nur“ das Spantengerüst kam mir jedoch gefühlsmäßig etwas hoch vor. 1/10 Nun fiel mir noch ein, dass ich mein Modell erstens aus dem Keller bzw. auch ans Wasser transportieren musste/sollte. Und dieses wenn es geht alleine. Ein Gewicht von 20kg würde es wohl werden, und dazu eine Dimension von 210cm Länge (!!!). Ein Zollstock war schnell gefunden und es wurde gemessen. Zuerst im Keller, Regalgröße: 200cm, für den Treppenaufgang (bei „Einmann-Transport) wurde es bei 200cm ebenfalls eng, aber immer noch machbar. Im Auto (großer Kombi mit vier Ringen) wurde die geteilte Rücksitzbank umgeklappt, der Vordersitz etwas vor geschoben (so dass auch noch jemand mit angezogenen Beinen Platz hätte) Ergebnis: 198,0cm Platz. Somit fiel die Variante von 210cm Holzrumpf-„Gerippe“ (ohne Chrom-Abschlußkappe) flach. Es wäre einfach zu aufwendig dieses Modell im Fahrzeug zu transportieren. Als ich nun auf der weiteren Suche nach Plänen oder Spantenrissen im Internet war, machte plötzlich mein E-Mailprogramm ein „Palimpalim“ (E-Mail war angekommen), ich schaute nach welche Werbung mich nun wieder erreicht hatte. Und siehe da, der Herr aus Amerika, mit Spantenrissen vom Nachbau, zwar in schlechter Qualität (Kopierer bedingt) aber schon mal ein guter Anhaltspunkt. SUPER, es geschehen also noch Zeichen und Wunder auf dieser Welt. Es wurde nicht lang gefackelt und drauf los gezeichnet. Etliche Tage tüftelte ich abends mehrere Stunden an der Spantenkonstruktion. Als die Konstruktion (Außenkonturen der Spanten) in A3-Größe stand, besorgte ich mir eine Skizze von meinem Zenoah. Ich überprüfte die Maße und zeichnete diesen ebenfalls, diesmal in 1:1 Größe in einem Grafikprogramm nach. Ich hielt mich hierbei nur an die Seitenansichtszeichnung des Motors. So konnte ich nun den Rumpf bzw. das Spantengerüst an die Größe des Motors anpassen. Ich war tierisch gespannt darauf, wie lang nun der Rumpf werden würde. Ich zeichnete und skalierte die halbe Nacht lang. Und das Ergebnis war von der Dimension wieder grenzwertig aber trotzdem im besagten Rahmen. Ich setzte den Motor mit dem Kurbelwellengehäuse ca. 3-5mm über die bereits „dünn gemachte“ Kielleiste bzw. den Kielspant. Oben an der Zündkerze nahm ich die Zündkerzensteckerkappe ab und schnitt (später) ein M4-Gewinde auf die Zündkerze, somit gewann ich wieder ein Bisschen. Jetzt ließ ich auf der oberen Seite, über der Zündkerze mit besagter Gewindeverschraubung ebenfalls ca. 5mm Platz. Somit kam ich auf eine errechnete Bootslänge (der Längsspanten) von 1,90cm. Grenzwertig, aber machbar. Nun machte ich noch auf jeder Seite die oberen Längsspanten fertig (als Zeichnung), damit das ganze Spantengerüst nach dem Verleimen eine eigene sehr hohe Festigkeit bekommen sollte. Somit benötigte ich hoffentlich kein Hellingbrett und der „Voreinbau“, also das Einpassen der einzelnen Komponenten wie Motor etc. konnte, ohne mit der Angst leben zu müssen, das Gerüst zu verziehen, angestrebt werden. Die Spanten mussten nun noch zum jeweiligen Mittelpunkt ausgehöhlt werden. Erstens um Gewicht zu sparen, da als „Spantenholz“ ein 9mm-Multiplex-Sperrholz genommen werden sollte. Und Zweites benötigte ich mit Sicherheit noch einiges an Platz in diesem Boot. Also wurden diese Aussparungen eingezeichnet. Ich druckte mir alle Spanten in einem Copyshop aus und wollte diese dann mit Kleister aufs Holz kleben um diese anschließend mit der Stichsäge auszuschneiden. Als ich alle einzelnen Spanten in den Händen hielt, stellte sich mir die Frage, kann ich die einzelnen Spanten so exakt mit einer Stichsäge ausschneiden oder würde man nachher nicht beim hochglänzenden Rumpf jede Unebenheit bzw. jeden Schlag sehen ?! Mir fiel am nächsten Abend ein, dass ein Kunde von mir (Schreinerbetrieb) vor nicht allzu langer Zeit eine CNC-Fräsanlage bekommen hatte. Ich zögerte keinen Augenblick und rief in der Firma an. Mist um 19:30 Uhr haben die schon Feierabend, das gibt’s doch nicht. Einfasst schlaflose Nacht lag vor mir und ging vorbei. Am nächsten Morgen fuhr ich sofort um 8:00 Uhr in den Schreinerbetrieb und nahm die Fräse in Augenschein. Nun erklärte ich den Tischlern mein Vorhaben. Staunen war angesagt: „So ein großes Modell, das wird aber viel Arbeit werden…“. Naja, das war mir schon klar. Ich zeigte Ihm die auf einem USB-Stick bereits in CAD-Form umgewandelten Daten und schon war die Sache gebongt. Das Holz wurde nach 20 minütiger Besprechung telefonisch bestellt (9mm Multiplex, wasserfest verleimt) und ich könne die Frästeile in ca. 1-2 Tagen haben. So einfach kann es gehen und besonders die Teile würden exakt so wie ich sie haben wollte. Am nächsten Tag ging am späten Nachmittag das Telefon, wenn ich wollte könnte ich beim Fräsen dabei sein. Ich glaube er hatte das noch nicht ausgesprochen da saß ich schon mit meinem Fotoapparat im Auto und fuhr ohne Umweg zu ihm. Als ich in der Werkstatt ankam lag die Werkstückplatte bereits ausgerichtet auf der Fräsmaschine. Er sagte nur noch „und jetzt geht’s los..“ und schon fräste die Maschine meine Zeichnung ins Holz. Nach zwei Durchläufen (dies macht man um saubere und keine ausgefransten Kanten zu produzieren und auch um den Fräser nicht zu zerstören) waren die Teile fertig ausgefräst. Ich dachte mir nur, wie lange hätte ich da mit der Stichsäge gestanden und dann noch die ganzen Schläge wegschleifen. Und hierbei waren es keine 20 Minuten, da war die Fräsmaschine fertig. Wahnsinn. Die Spanten wurden eingeladen, abends noch kurz geschliffen und am selben Abend noch zusammengesteckt. Das Resultat konnte sich nach der tagelangen Zeichenarbeit wirklich sehen lassen. Am nächsten Tag wurde das Spantengerüst Stück für Stück verleimt. Hierbei merkte ich nach der vierten Querspante, dass der Leim schnell anzog, also musste ich mich doch sehr beeilen. Da ich die Spanten an den Einsteckpunkten auf den Längsspanten markiert hatte, war das Ausrichten schnell gemacht. Nach ca. 60 Minuten war ich mit dem Leimen fertig. Ich spannte um das Spantengerüst mehrere Zurrgurte um die richtige Form des Rumpfes zu erreichen. Wichtig war, dass der untere Längsspant nicht in einem Bogen verlaufen dürfte, ansonsten hätte ich nachher ein Boot, das von selbst ungewollt um die Ecke bzw. in einem 2/10 leichten Radius fahren würde. Dies kontrollierte ich mehrmals, um auf der sicheren Seite zu sein. Zum Trocknen legte ich den Rumpf vorsichtig aufs Deck. Nach einer Trocknungszeit von 24 Stunden entfernte ich die Gurte vorsichtig. Und siehe da der Rumpf war noch stabiler als ich dachte. Da hätte man sich drauf stellen können, und es wäre nix passiert – machte ich natürlich nicht. Das Spantengerüst hatte an den Querspanten soviel Überstand, das ich den Linienverlauf bzw. den Beplankungsverlauf noch ohne Weiteres „einschleifen“ konnte. Dies machte ich mit einem Winkelschleifer mit 120er-Schleifscheiben. Den Feinschliff anschließend mit einer Festo-Rotexmaschine mit 120er Papier. Auch die Längsspanten wurden leicht rundlich geschliffen. Am unteren Längsspant, die Kielleiste, schliff ich nach unten spitz anlaufend (im vorderen Schiffsbereich). Da hier nachher die Beplankung schon die richtige spitze Form vorgegeben bekommen sollte. Die Bugspitze vor dem ersten Querspant musste nun aufgefüllt werden, um hier eine Auflage- bzw. Klebefläche für die Beplankung zu erhalten. Hier leimte ich, auf jede Seite, jeweils zwei grob zugeschnittene Balsaholzklötze. Diese schliff ich am nächsten Tag ebenfalls maschinell in die richtige Form. Das Balsaholz bot sich wegen seiner guten und leichten Verarbeitung an. Das selbe Spiel machte ich hinter dem letzten Querspant also an der „Achter“-Spitze. Somit hatte ich die Klebeflächen an Bug und Achtern auch fertig. Ich bestellte mir (Lieferzeit ca. 4-6 Wochen) nun schon mal Furnierplatten aus Mahagoni mit einer Stärke von 2,5mm. Die Größe der Platten lag bei ca. 50cm x 4,3m. Also sollten erstmal 2 Platten reichen. Somit hatte ich genügend Zeit die Aufteilung bzw. die Einbauten im Boot vorzubereiten. 6.) Die Aufteilung der einzelnen Komponenten: Nun ging es also wie gesagt an die Austarierung des Schwerpunktes und an die Positionierung und Befestigung der einzelnen Komponenten. Erstmal wurden die einzelnen Komponenten so platziert wie es der Rumpf her gab bzw. wie ich meinte, die einzelnen Teile anzuordnen. Hierbei war der Motor mit der montierten Fliehkraftkupplung wohl der größte Faktor. Und dieser Faktor saß halt unter der Motorklappe zwischen zwei hierfür extra ausgesparten und speziell vorgefertigten Spanten. An diesen Spanten konnte ich die Motorträgerplatten woran dann der Motor mit seinen vier Befestigungs-Schwingummis montiert wurde mittels kleiner ALU-Winkel befestigen. Als nächstes wurde der Tank in die Tankhalterungen gesteckt und mit jeweils zwei miteinander verknoteten ORingen befestigt. Die Position des Tankes lag im nächsten Spantenzwischenraum vor dem Motor, so hatte ich später direkt eine optische Kontrollmöglichkeit über den Füllstand im Tank. (Der 500ml-Tank besteht aus einer Plastiklaborflasche) Die Mini-RC-Box wurde mit dem Empfänger und einem Empfängerakku bestückt. Der Lenkservo wurde mittels Klebeband an seiner späteren Wirkungsstelle provisorisch befestigt. Das Gasservo wurde ebenfalls so wie das Lenkservo kurzer Hand fixiert. Alle anderen Teile wurden in etwa in ihrer Position in das Spantengerüst gelegt. Der Schwerpunkt lag bei ca. 40% der Rumpflänge von der hinteren Kante des Unterwasserschiffes an gemessen. Bei „normalen“ Rennmonorümpfen gehen wir eigentlich immer dazu über den Schwerpunkt auf ca. 33% zu bauen. Jedoch bei so einem klassischen Runabout ist meiner Meinung nach durch den vorderen Rumpfbau mit sehr hohem Auftrieb eine Schwerpunktverlagerung nach vorne notwendig. Da sollte ich mit meinem 40% Schwerpunkt eigentlich eine gute Ausgangsbasis haben. Jetzt machte ich mich an die Arbeit um alle Befestigungsschrauben zu setzen bzw. die Befestigungsschrauben zu setzen, wo ich später im beplankten Endstadium nicht mehr ran kommen würde. Als nächstes machte ich mich an die Motorträgerplatten. In diese Platten fräste ich nun Langlöcher um dort den Motor mit seinen vier Schwingelementen befestigen zu können. Diese Langlöscher maß ich aus und zog 3 mm ab, diese 3mm feilte ich dann von Hand auf die richtige Tiefe. So war ich in der Lage, den Motor so knapp wie möglich ca. 2mm über den Kiel-Längsspant zu setzen. Als dies nach zwei Stunden an allen vier Punkten erledigt war, saß der Motor 2-3mm über und 100% parallel zu dem Längsspant. Jetzt konnte ich das erste Mal kontrollieren, ob der Bau überhaupt realisiert werden konnte bzw. ob ich mich bei meinen ganzen Zeichnungen nicht vermessen hatte. Und siehe da, es waren ca. 5-7mm Luft von Zündkerzengewinde bis zur Beplankungsunterseite. Der Bau konnte nun also ohne größere Zweifel durchgeführt werden. Als nun der Motor positioniert war machte ich mir Gedanken über die Abgasführung im Rumpf und um die Rumpfdurchführung dieser. Ich wollte unbedingt zwei „Sidepipes“-Ausgänge an dem Boot haben so wie das Original hatte. Da hatte ich halt nur ein kleines Problem, ich hatte nur einen Schalldämpfer wegen des Einzylinders. Also was nun ? Es musste ein Verteiler her, diesen stecke ich mir grob aus VA-Fittingen (von ModellbauCenterLorenz.de) zusammen. Oben wurde in der Höhe des Auslassfensters des Motors ein Rohr aus 20mm Fittingen in der Länge zurechtgeschnitten. Dann mussten zwei Bögen auf jeder Seite die Abgase runter leiten und dann nach schräg hinten aus dem Rumpf führen. Rein denkteschnisch kein Thema, aber wir sprechen hier von einem späteren Holzrumpf und wie man weiß Holz und Hitze sind nicht so wirklich gute Freunde. Also musste hier eine Kühlung her. Ich markierte die Fittinge mittels eines Filzschreibers und lötete Sie mit Punktheftungen zusammen. Da ja noch keine Beplankung aufgeleimt war konnte ich mir so auch schön die unteren Bögen kürzen, so dass diese später mit der Außenhaut bündig abschließen würden. Und da kam schon das nächste Problem, wie sollte ich die Sidepipeendrohre an der später vorhandenen Außenhaut befestigen? Hier musste ich ein Blech anfertigen, 3/10 worauf ich die VA-Fittingrohre verlöten konnte. Und dieses Blech wurde dann mittels vier Schrauben an der Bordwand verschraubt. Es war Samstag 18Uhr und die Baumärkte hatten noch auf, also ab ins Auto und dünnes Endstahlblech suchen. Da sieht man schnell, welcher Berater in einem Baumarkt was drauf hat oder anders gesagt, wer sich Mühe gibt. Bei mir war es der Berater Nummer 3, der zog mich zu Malerspachteln, diese waren rostfrei aus VA und die gab es in drei Größen. Es wurden sofort 3 Spachteln der größten Größe gekauft. Zuhause wieder angekommen wurden die Bleche vorgezeichnet und auf das Edelstahlblech übertragen. Mittels einer feinen neuen Trennscheibe und einem hoch drehenden Winkelschleifer schnitt ich die Bleche aus. Die Kanten rundete ich an der Trennscheibe mittels „Augenmaß“. Jetzt wurden noch die 4 Löcher à 3,0mm gebohrt und fertig waren die Bleche, jedoch immer noch ohne Durchführung für die Abgasrohre. Hier zeichnete ich mir die ovalen Endstücke von der jeweiligen Seite auf das Blech auf und bohrte mittels eines 4mm Bohrers mit genügend Abstand innen ein Loch neben dem anderen, eine Ovale Kette von Löchern. Dann schliff ich mittels eines kleinen Minischleifers die Löcher zu einander auf. Dann wurde noch der Rand bis an die Markierung aufgefeilt und jetzt waren die Bleche fertig. Die Bleche wurden dann ebenfalls an die Rohrendstücke im richtigen Winkel angepunktet (mittels Silberlot). Die Feinjustierung der jeweiligen Rohre und Endbleche musste ich noch im fertig beplankten Rumpf durchführen, so ist gewährleistet, dass die Sachen auch ohne große Spannung in einander passen würden. Die Rohrverbindungen bereitete ich so vor, dass ich nachher im Boot alles zerlegen konnte, Querrohr und zwei Bogenrohre mit den Endblechen. Jetzt musste noch eine Verbindung zwischen dem Endschalldämpfer und dem Verteilerquerrohr konstruiert werden. Hier nahm ich ein VA-Rohr (Innendurchmesser 12mm) wo ich das Auslassrohr des Zimmermannschalldämpfers reinschieben konnte. Den Übergang dichtete ich später mit einem Stück Silikonschlauch mit Gewebeverstärkung ab. Dieses „Zickzackrohr“ lötete ich mit Silberlot ebenfalls zusammen und anschließend auch an das Verteilerquerrohr. Nun war die Abgasanlage soweit vorbereitet, dass diese im Endstadium nur noch angepasst und komplett verlötet werden musste. Jetzt musste ich mir Gedanken über die Kühlung der Abgasanlage machen, weil ansonsten der Innenraum des Bootes einen Wärmestau erleiden sollte bzw. die Temperaturen an den Holzkontaktpunkten zu heiß würden. Somit beschloss ich um die 20mm VA-Fitting-Rohre Gundert-Silicon-Kühlschläuche zu legen. Ebenfalls sollten hiervon zwei um das Zimmermannrohr gelegt werden. Das jeweilige Kühlwasser sollte dann hinten in die Bögen eingespritzt werden, so dass die maximale Kühlung der Rohre gewährleistet würde. Somit lötete ich eine M4 Mutter mir Silberlot auf die zur Bugrichtung zeigende Bogenseite. Dann bohrte ich ein 3mm Loch durch die Fittingwand. In die M4-VA-Mutter drehte ich dann einen Winkelnippel ein und verklebte diesen mit Loctite 648. Die Position der Bleche sollte ja über bzw. in der Wasserlinie liegen, so würden die Bleche ständig bei Stillstand bzw. bei Langsamfahrt vom Flusswasser gekühlt werden. Aber das alles konnte ich erst genau entscheiden wenn ich die Beplankung fertig hätte. Bei der Kühlung hatte ich natürlich ein kleines Problem mit der Kontrolle des Kühlwasserflußes, ich konnte nicht sehen ob hier Kühlwasser kam oder nicht. Also musste hier auch noch eine Lösung her. Zufällig fiel ich über die Overkill-Bausteine für Metanholer-Motoren. Diese Sicherheitsbausteine von der Firma www.isamtec.de funktionierten folgendermaßen. Es gab einen Elektronikbaustein der wasserdicht vergossen ist und ein Magnetventil. Schaltet man die Spannung ab, fällt das Ventil zu und kein Sprit fließt mehr durch. Ist Spannung drauf, ist das Ventil offen d.h. der Durchfluss ist frei. Somit rief ich Isamtec.de an und beschrieb ihm wie ich das mit der Kühlwasserkontrolle vorhatte. Nämlich einen „Beipass“ zu legen. Sprich, in die Leitung des Kühlwasserkreislaufes auf jeder Seite ein Magnetventil zu machen. Und überhalb des VA-Sidepipe-Bleches ein Messingrohr einzukleben, aus dem dann die Kontrollkühlflüssigkeit austreten solle. Ich könnte so also die Flüssigkeit komplett in die Abgasrohre einführen, oder nur zu einem kleinen Teil als Kontrollflüssigkeit an diesem Messingrohr austreten lassen. Isam sagte mir er hätte noch zwei Magnetventile da und der E-Baustein wäre auch kein Thema. Also hielt ich am nächsten Tag schon die Komponenten in der Hand. Weiterhin bestellte ich sofort in einem Overkillbaustein den mir Isam sofort auf meine Wünsche hin umbaute. Ich wollte gerne die Kontrolldioden später ins Cockpit legen um dort von außen sofort über die Akkuleistung und den Schaltzustand des Bausteins informiert zu sein. Also baute mir Isam die Dioden an ca. 30cm lange Kabel mit kleinen Goldkontaktsteckern. Auch dieser spezielle Baustein kam postwendend. Ein großer Dank nochmal an ISAM für die unkomplizierte und prompte Hilfe, hast was gut bei mir ! Jetzt ging es an die Wellenführung. Durch die parallel zum Unterwasserschiff bzw. zur Kiellinie führende Motorposition musste die Welle eine so genannte 6mm-Flexwelle werden. Diese Flexwellen baue ich immer in meinen Verbrennungsmotor betriebenen Booten ein. Das dazugehörige Messingrohr (Stevenrohr) kann man dem gewünschten Verlauf durch leichtes Biegen anpassen. Den Austrittspunkt der Welle, also den Durchbruchspunkt hatte ich bereits in meiner Zeichnung berücksichtigt. An dieser Stelle setzte ich eine Messingbuchse ein die ich folgendermaßen vorbereitete. Ich bohrte ein 13mm Messingvollmaterial auf 9,9mm auf. So konnte ich das Messingstevenrohr hier schön stramm reindrehen und brauchte mich nicht später mit weiteren Befestigungen der Wellenanlage an der Rumpfdurchführung aufzuhalten. Dann setzte ich auch auf den Längsspant ca. 10cm vom Kupplungsende noch einen Wellenbock. Vom Motor aus bog ich das Messingrohr in einer leichten Wellenform bis in die Messinghülse. Auf der Außenseite ließ ich die Messinghülse ca. 5mm austreten. Hier stecke ich nach der fertigen Lackierung nur noch ein kurzes Stück 4/10 von dem Stevenrohr ein, als Abdichtung und Führung. In das komplette Stück Messingrohr führte ich (wie ich es immer mache) ein durchgehendes Stück Teflonschlauch in der richtigen Dimension ein. Im Unterwasserbereich läuft die Antriebswelle dann nur noch im Teflon. Als Wellenhalterung am Heck bot sich mir an einen Struthalter der Firma MTC-Powerboat.com zu verwenden. Die Befestigungsfläche dieses Struthalters war wie gemacht für den Heckspiegel unterhalb der Stufe. Das Strut (Wellenhalterung) konnte ich so in der Höhe noch verstellen, falls dieses erforderlich sein sollte. Auch in diesen Strut steckte ich auf der Wellenseite ein Stück Messingrohr, zur besseren Führung. Bei dem Strut wählte ich ein Strut mit Finne, weil ich somit eine bessere Führung beim Fahrbetrieb erreichen würde. Das Unterwasserschiff am hinteren Ende des Rumpfes (also vor der Stufe) hat eine sehr flache VForm, somit könnte es nachher passieren, dass das Boot in den Kurven wegrutscht. Nun konnte ich die bereits aus einem Messingrohr und einer VA- Unterlegscheibe vorbereitete Ruderhülse einsetzen. Hierfür bohrte ich ein 13mm großes Loch unterhalb der Stufe. Der Außendurchmesser der Messinghülse war 13,3mm. Somit konnte ich diese stramm “einschlagen“. Für die Ruderwelle drehte ich mit vorläufig aus rundem CFK-10mm-Vollmaterial ein Provisorium. Dieses schlitzte ich am unteren Ende 45mm ein, so das eine 3mm GFK-Platte als Ruderblatt eingesetzt werden konnte. Dieses Ruderblatt kann ich dann mittels drei M3-Schrauben auswechseln falls es zu groß sein sollte oder es andere Versuchsvarianten geben würde. Hierbei stellte sich im späteren Betrieb raus, das solche CFK (Kohlefaser) Vollmaterialstäbe nicht die besten Eigenschaften für mein Vorhaben sein sollten. An den drei Bohrlöchern für die Befestigungsschrauben des Ruderblattes riss die CFK-Stange auf. Leider hatte ich über die in Faserrichtung liegende Längsinstabilität nicht nachgedacht. Also wurde aus Messing (Vollmaterial) eine exakte Ruderwellennachbildung gedreht und ebenfalls 3mm eingeschlitzt. Diese hälte nun. Der Ganze Rumpf wurde nun leer geräumt, sprich alles raus nur die Befestigungsschrauben die zwingend drin bleiben mussten/sollten blieben im Rumpf bzw. im Spantengerüst. 7.) Die Beplankung (1. + 2 Lage) + Cockpitbau + Lackierung: Jetzt konnte es mit der Beplankung losgehen. Ich hatte mir hierfür 2,5mm Mahagonifurnier besorgt, dies ließ ich in einer Schreinerei (Danke Stefan) auf 7mm (für die Rundungen) bzw. 10mm Streifen (für die Flächen) aufschneiden. Ich fing mit der schwierigsten Stelle an, das ist die Übergangsrundung vom Oberdeck zur seitlichen Bordwand. Hierfür nahm ich die 7mm Streifen. Ich punktete also auf den 9mm Schnittkanten der Spanten ein wenig Leim (wasserfesten Ponalleim) auf und fixierte die erste Leiste mit kleinen Nägeln. Die ersten Leisten bohrte ich noch an der Nagelstelle auf und schlug dort von Hand mit dem Hammer kleine Nägel ein. Diese Nägel waren so klein das ich diese mit der Spitzzange festhalten musste. Auf beiden Seiten machte ich jeweils eine Leiste fest. Es dauerte ca. 1,5 Stunden für zwei Leisten (!!), das ging gar nicht. Ich hatte zwar vermutet, dass das bei einem 1,95m langem Rumpf langwierig werden würde, jedoch so lange ?! Am nächsten Tag machte ich mich in der Mittagspause auf den Weg zum Baumarkt. Hier testete ich mit einem Kundenberater elektrische Tacker. Ich hatte einen Mahagonistreifen mitgenommen und erklärte ihm mein Vorhaben. Als wir dann den richtigen Tacker und 16mm Nägel gefunden hatten, kam das nächste Problem, es gab keine passenden Edelstahl(VA)-Nägel. Und verzinkte Nägel im Holzrumpf könnten später zu Korrosion (Rost) führen. Es gab nichts anderes, also wurden die Verzinkten genommen. Abends zu Hause angekommen, ging es sofort los. Nach ein, zwei Tests hatte ich es raus. Nagelgerät bzw. Tacker nicht ganz auflegen, den Druckregler auf eine leichte Stufe eingestellt und somit standen die Nägel oben noch raus. Anschließend zog ich die Nägel (nach Trocknung des Leims) mit einer Kombizange mit einer Drehbewegung wieder raus. Es sollten nachher ca. 1.000 Nägel sein die ich „rein schoss“ und nachher wieder rauszog. Besser so als nachher Rost in der Mahagonibeplankung. Also ging es nun fleißig weiter. Über die am Vortag befestigten und verleimten Leisten leimte ich nun die nächste Leiste. Auf die Stoßkanten der vorherigen Leiste trug ich mittels einer fein aufgeschnittenen Ponalflasche Leim auf. Nach den ersten paar Stoßkanten ging das Auftragen in ca. 30 Sekunden für eine fast zwei Meter lange „Leimspur“. Dann wurden die Leisten in der Mitte mit genug Überstand am Heck und Bug angesetzt und dann von Spante zu Spante in Form gedrückt. Der austretende Leim wurde dann mit dem Finger abgewischt bzw. an manchen Stellen in die 0,5mm breiten Ritzen “reingewischt“. Als ich nach der dritten Leiste an die extremste Rundung kam, verdrehten sich die Leisten teilweise. Dies konnte man nicht verhindern. War aber auch nicht so tragisch, es sollte ja noch eine zweite Beplankungsschicht aufgetragen werden. Also versuchte ich die Ritzen zwischen den einzelnen Furnierstreifen so gering wie möglich zu halten und setzte meine Arbeit fort. Nach ca. 3 Stunden hatte ich die oberen Rundungen der beiden Seiten fertig und es war auch schon wieder 1 Uhr nachts. Bettruhe und Trocknung war angesagt. Am nächsten Abend zog ich als erstes die ersten Nägel vom Vortag raus, ging prima – es war nur lästig !! Als nächstes setzte ich die Endleisten an den seitlichen Bordwänden, die den Übergang zum Unterwasserschiff bilden sollten, aus 10mm Furnierstreifen. Jetzt konnte die restliche Fläche zugeleistet werden. Also große Ponalflasche und Tacker mit Nägeln bestückt und los ging es. 10 Leisten in einer Stunde war mein durchschnittlicher Schnitt. Die ersten Leisten konnte ich ohne große Zuschnittarbeiten aufschießen bzw. festleimen. Als ich dann mit den Leisten in die Nähe der bereits montierten Leisten kam, 5/10 musste ich die Leisten so exakt wie möglich auf die spitze Endform zuschneiden. Dies machte ich zuerst mit einem Minischleifer und einer dünnen Trennscheibe. Es war eine riesige Sauerei, es stank erbärmlich und durch die Hitzeentwicklung am Holz trocknete auch sofort der in der Nähe aufgetragene Leim an. Das ging also fast gar nicht. Also versuchte ich mich als „Schnitzer“ und schnitzte ab nun an die Enden in FurnierMaserrichtung zu. Das ging am Anfang nicht so wirklich gut, aber nach der vierten Leiste hatte ich den Dreh raus und schnitze mich ich kleinen Stücken an jeder Leiste ans jeweilige Ziel. Und siehe da, das sah schon viel besser aus als wie die Trennscheibenvariante. Da ja als Unterkonstruktion in den „Gehrungsbereichen“ nichts zu finden war, musste ich die „geschnitzte“ Kopfseite mit den angrenzenden Leisten verleimen. An den Rundungen war dies nur unter Spannung der zugeschnittenen Leisten möglich, also fixierte ich diese mit Papier-Krepp-Klebeband. So ging es nun, bis ich beide Seitenwände geschlossen beplankt hatte. Als nächstes wurde das Unterwasserschiff in der gleichen Vorgehensweise beplankt. Hierbei war es nach meiner vorherigen Anfangsschwierigkeit eine Leichtigkeit und ich brauchte für das komplette Unterwasserschiff ca. 2 Stunden (ohne Zuschnitt der Leisten). Nach Trocknung, also am nächsten Tag schnitt ich immer die am Vortag aufgeleimten Leisten mittels einer japanischen Zugsäge ab. So eine Zugsäge sägt, wie es der Name schon sagt, nur auf Zug und ohne Druck. Diese Sägen muss man nur auflegen und dann vorschieben und zurück ziehen und es entsteht ein ganz sauberer Schnitt, ohne dass Ausfransungen entstehen. Als das Unterwasserschiff mit der ersten Beplankungslage fertig gestellt war, schliff ich die Überstände mit einer Festo-Rotexmaschine und einem Schwingschleifer mit 120er-Schleifpapier glatt. So, dass die Rumpfform endlich zum Vorschein kam und ich sehen konnte ob die Zeichnung und das Fräsen der Spanten erfolgreich gewesen waren. Das vorläufige Ergebnis stimmte mich sehr zufrieden und es ging anschließend an die zweite Lage der Rumpfbeplankung. Hierbei verwendete ich auch wieder 7mm bzw. 10mm 2,5mmMahagonifurnierstreifen. Da ich jetzt eine Unterlage zum Verleimen hatte, wurde der Leim nicht mehr nur auf den Stoßkanten der Furnierstreifen aufgetragen, sondern auch auf der Untergrundfläche, so sollte ich die höchst mögliche Festigkeit erhalten. Als „Schlussmaterial“ verwendete ich für die zweite Schicht nur noch 10mm lange Tacker. Hier waren die Einschusslöcher nachher noch kleiner/feiner als bei den Nägeln. Diese Tacker schoss ich ebenfalls mit einer leichten Druckeinstellung und in das Furnier, weil diese ebenfalls nach Austrocknung des Leims wieder entfernt werden sollten. Diese Vorgehensweise ging mir gut von der Hand und auch an den extremen Rundungen bekam ich nun durch die erste Beplankungsschicht eine bessere Befestigungsmöglichkeit. An den Rundungen musste ich jedoch immer noch mit Klebeband dem Furnier die letzte Formgebung „auferzwingen“. Nach dieser Fertigstellung der beiden zweiten Schichten an den seitlichen Bordwänden war wieder das Unterwasserschiff an der Reihe. Jedoch kam hier keine zweite Schicht Mahagoni drauf, sondern eine 150gr. Glasgewebematte. Dieses trug ich mit ausreichend Harz auf das komplette Unterwasserschiff auf. So erhielt ich genügend Festigkeit und da ich das Unterwasserschiff eh spachteln musste bzw. in weiß lackieren wollte, fand ich diese Lösung die sinnvollste. Nach der Austrocknung des 24 Stunden-Harz schnitt ich die Überstände mittels eines Cuttermessers ab und schliff von Hand nochmals nach. Anschließend passte ich auf dem Decksbereich bis zur Cockpitöffnung ein komplettes Furnierstück von 1,6m x 0,4m passgenau ein. An der Motorraumöffnung setzte ich zusätzliche Spantenoberstücke passgenau auf kleine Winkel, so konnte ich nach Fertigstellung der Decksbeplankung den Motorraumdeckel aufschneiden und hatte einen fertigen Deckel. Das Furnier verleimte ich auf den Spanten und schoss auch hier wieder die Nägel ein. Durch den Gebrauch eines kompletten Furnierstückes hatte ich viel Leistenarbeit gespart. Nach der Austrocknung ging es an die zweite Beplankung des Oberdecks. Hier markierte ich mir die exakte Mitte auf dem kompletten Deck. Hier leimte ich einen 10mm Furnierstreifen auf und ließ ihn trocknen. Nach dieser Austrocknung leimte ich links und rechts neben den Mittelstreifen noch jeweils einen 10mm-Streifen, dann nahm ich 1mm x 2,5mm x 300mm Messingprofilstücke und setzte diese hochkant neben die drei bereits verleimten 10mm Streifen. Danach leimte und schnitzte ich in besagter Vorgehensweise das gesamte Deck zu. Hierbei schoss ich die letzte Lage nicht mit Tackerklingen oder Nägeln fest, sondern fixierte die ganzen Furnierstreifen mit Klebeband. Die Überstände schnitt ich mittels einer kleinen Proxxon Stichsäge ab. Nach kompletter Austrocknung (48 Stunden) des Oberdecks konnte ich nun das Deck und die beiden seitlichen Bordwände in Ihre besagte Form schleifen. Dies machte ich mittels der bereits erwähnten Rotexmaschine mit diesmal 150er Papier. Ich legte in den dazugehörigen Staubsauger einen neuen Staubsack ein um den Schleifstaub auffangen zu können bzw. nachher noch verwenden zu können. Nach etlichen Schleifscheiben und gefühlten 24 Stunden Arbeit war die Schleifarbeit an Oberdeck und den seitlichen Bordwänden in ca. 3 Stunden erledigt. Aus dem Staubsaugersack konnte ich eine 750gr. Büchse voll feinsten Mahagonischleifstaub herausholen. Diesen würde ich später noch gut gebrauchen können. 6/10 Als nächstes musste ich den Deckelausschnitt an der Motorraumöffnung ausschneiden. Ich hatte mir vorher mittels eines Nagels die Stellen im Deck markiert und somit konnte ich mit einer kleinen Kreissäge den Deckelausschnitt relativ problemlos einsägen. Jetzt kam der besagte Schleifstaub zum Einsatz. Ich rührte mit einer Art Flüssigkitt und dem Mahagonischleifstaub eine Kittmasse an. Mit dieser Kittmasse spachtelte ich die ganzen letzten kleinen Fugen zu und ebenfalls die noch verbleibenden kleinen Löcher der Tackerklingen. Diese Masse trocknet ganz schnell aus und kann nach ca. 10 Minuten Wartezeit sofort geschliffen werden. Der Vorteil ist hierbei, die Kittmasse hat nach dem Lackieren auch genau den Mahagonifarbton wie das Furnier. Jetzt waren auf diesem Rumpf ca. 6m² Mahagonifurnier verbaut und diese wurden mit ca. 1000 Gramm Leim verlegt. Wahnsinn. Jetzt konnte es an den Cockpitbau gehen. Hier begann ich mit dem Erstellen der „Leimholz“-Träger. Ich machte mir eine Schablone in welchen Radien ich die beiden seitlichen Unterträger biegen musste. Dann legte ich die Schablone auf meinen Werktisch und die noch geraden Mahagonileisten oben drauf. Diese hatten eine Dimension von 10mm x 8mm. Jetzt bog ich diese Leisten auf das Schablonenmaß. Wahnsinn, was bei so einer „kleinen“ Biegung schon Spannung aufkam. Ich „überbog“ die Leisten um mehr Vorspannung zu bekommen, und fixierte sie mit Schraubzwingen. Die Leisten würden nämlich nach entfernen der Schraubzwingen sich wieder etwas entspannen und genau dann sollten sie in der richtigen Biegung stehen bleiben. Jetzt leimte ich auf die 8mm Kante (Innenkante der Biegung) zwei Funierstreifen. Durch solche Verleimungsarbeiten stellt man auch in der Bauindustrie Leimbinder her. Jetzt ließ ich dem Leim wieder 24 Stunden zum Aushärten und war gespannt auf den Endradius. Am nächsten Abend löste ich die Schraubzwingen und ich war erstaunt, dass die Leisten sich doch so viel zurückbogen hatten, aber Gott sei Dank hatte ich genügend Vorspannung gegeben. Das sollte funktionieren. Am nächsten Tag zeichnete ich mir die spitze Gehrung an Achtern (hinten) an und sägte die Leimhölzer zu. Vorne machte ich mir ein passendes Querholz um einen kompletten Rahmen zu erhalten. Nach einer Aushärtungspause des noch nicht allzu stabilen Cockpit-Unterrahmens, konnte ich mit dem Ausbau des gesamten Unterbaus des Cockpits beginnen. Ich sägte mir so nach und nach alle Leisten aus 8mm x8mm Mahagonileisten zu Recht und leimte diese auf den Unterkonstruktionsrahmen. Der Rahmen wurde mit jeder Leiste stabiler. Als ich die hintere „Liegeflächen“-Unterkonstruktion fertig hatte und diese ausgetrocknet war, leimte ich hier ein Furnierstück auf die gesamte Fläche mit genügend Überstand. Durch diese Furnierverleimung auf der Heckfläche steigerte sich die Steifigkeit der Cockpitkonstruktion gewaltig. Nun baute ich nach und nach die Cockpitverbretterung ein. Das vordere Schanzkleid bzw. der Windabweiser schnitt ich aus ganzen Furnierstücken, die in der Mitte auf Gehrung geschnitten bzw. zu Recht geschliffen wurden. Unterhalb dieses Windabweisers ließ ich ca. 4mm Luft zum Deck, so hatte ich eine Luftaufnahme für den Motorraum ziemlich unscheinbar direkt mit integriert. Ich spannte das Cockpit die gesamte Zeit auf den Rumpf um so die Form zu halten. Nachdem die Unterkonstruktion und die Cockpitverbretterung fertig gestellt waren, leimte ich auf die Heckfläche wieder wie auf dem Vorschiff drei Furnierstreifen mittig drauf. Nach Aushärtung des Leims setzte ich die Messingleisten seitlich daneben und leimte die restliche Fläche mit Furnierstreifen zu. Am nächsten Tag „schnitzte“ ich die überstehenden Enden der Furnierstreifen ab. Jetzt setzte ich in zwei Schritten seitlich auf den Cockpitaufbau zwei Furnierstreifen, die ich wiederum nach Austrocknung auf die richtige Kontur schnitzte bzw. zu Recht schliff. Nun ging ich auf die Suche nach Beschlagteilen wie Lenkrad, Schalter, Gashebel, Armaturen etc.. Nach einiger Suche stieß ich über die Seite www.rc-beschlagteile.de die sich leider noch während meines Baus im Aufbau befand. Ich nahm Kontakt mit denen auf und nach ein paar Mails konnte ich mich freuen die ersten Beschlagteile (erste Abgüsse) innerhalb von 1 Woche zu erhalten. „Gesagt getan“ innerhalb der nächsten 7 Tage kam ein Paketchen an und ich konnte das Cockpit mit Bohrungen für Lenkrad etc. vervollständigen. Die Beschlagteile sind wirklich von einer sehr guten Qualität. Nachdem nun die Rumpfoberseite, Motorraumdeckel und das Cockpit fertig schliffen waren, konnte ich mich mit dem Unterwasserschiff beschäftigen. Da dies später weiß lackiert werden sollte, musste hier noch einiges geschachtelt werden. Hierfür nahm ich feinporige 2 Komponentenspachtel aus dem Autolackiererbedarf. Ich mischte hier immer eine ca. 200gr. Portion Stammmasse mit dem dazugehörigen Härter und trug diese nach und nach auf die vorher geschliffene GFK-Oberfläche auf. Diese Spachtelung ging über mehrere Tage. Ca. zwei Kilogramm Spachtel wurden hierbei verarbeitet, die meiste Spachtel wurde jedoch in unzählbaren Schleifvorgängen von Hand teilweise auch maschinell wieder abgeschliffen. Durch die Spachtelung konnte ich so auch schön die Kiellinie schärfen. Als nun wirklich jede Unebenheit ausgeglichen war, war das Unterwasserschiff fertig für den weißen Lack. Bevor jedoch der Lack zum Einsatz kommen sollte, musste die chromfarbene Bugspitze noch realisiert werden. Diese lies ich mir von einem befreundeten Dachdecker aus Kupferblech anfertigen. Er passte mir die Bugnase aus einem Stück an den Rumpf an, und verlötete diese mit Weichlot. Hätte ich so nie hinbekommen, danke Dieter. Diese Kupferkappe brachte ich nach dem Schleifen mit Schleifvlies sofort zu einem Galvanikbetrieb in meiner Nähe. Ich sollte Sie in ca. 2 Wochen wieder bekommen, also genug Zeit um den Rumpf zu lackieren. 7/10 Bevor es jedoch an die Außenhaut gehen würde, strich ich den Rumpf von innen zweimal mit einer Holzversiegelung (G4) komplett aus. Nach der Austrocknung konnte es am nächsten Tag mit dem Lackieren losgehen. Der Rumpf stand geschliffen und abgedeckt in unserer Lackierkabine. Ich hatte mich entschieden, zuerst das Holz mit Lack zu versehen um dann das Unterwasserschiff auf der seitlichen Bordwand mit einer ca. 5mm Kante abzusetzen. Gesagt getan, die ersten zwei Klarlackschichten mit dem Zweikomponenten Holzlack trugen wir (mein Vater und ich) mit einem Pinsel auf. So massierte man den Lack schön in die Poren des Holzes. Natürlich war ein jeweiliger Zwischenschliff nach jedem Farbauftrag und Aushärtung selbstverständlich. Da das Holz aus den Poren jedoch nach dem zweiten Auftrag immer noch sehr stark ausblies (d.h. über den Poren an der Holzoberfläche entstanden kleine Krater) besorgte ich mir ein zwei Komponenten transparenten Holzfüller. Diesen Holzfüller trug ich dreimal hintereinander auf und man konnte nach kurzer Zeit schon sehen, dass jetzt die Poren gesättigt waren. Jetzt gab ich dem schnell trocknenden Füller 48 Stunden zur kompletten Aushärtung. Somit wurde zwei Tage später nochmals eine Klarlackschicht mit vorherigem Zwischenschliff aufgetragen. Es folgten, um zu 100% sicher zu sein eine makellose Oberfläche zu erhalten, weitere drei dünne mit der Spritzpistole aufgetragene Lackschichten. Das Endergebnis konnte sich sehen lassen und die Lackdicke lag bei gemessenen 0,25 - 0,3mm (!!!). Somit sollte auch ausgeschlossen sein, das das Holz auf der Außenseite jemals mit Wasser in Berührung kommen konnte. Dadurch dass ich das Unterwasserschiff „extra“ nicht abgeklebt hatte, war hier auch schon eine schöne Lacknebelschicht aufgetragen worden. Diese Fläche schliff ich noch einmal gut mit Nassschleifpapier glatt. Anschließend wurde auch das Unterwasserschiff mit einem Zwei Komponenten Füller gespritzt und am darauf folgenden Tag wieder glatt geschliffen. Vor dem Lackieren rief mich der Galvaniker an die Bugkappe wäre fertig. Bingo dachte ich mir, so konnte ich vor der Endlackierung des Unterwasserschiffs die Kappe nochmalig anpassen und den Sitz dieser kontrollieren. Also die Kappe schnell abgeholt, passte alles perfekt. Somit wurde das Unterwasserschiff mit einer weißen ebenfalls zweikomponentigen Schicht überzogen. Nach dem Entfernen der Abklebung, war das erste Mal ein AAAAHHHH bei mir und meinem Vater zu sehen und zu hören. Die seitlich bereits angesprochene weiße Kante war der Hammer, das Schiff hatte eine fantastische Optik. Nun klebte ich anschließend auf die Kante noch einen 2mm breiten bordeauxfarbenen Folienstreifen – perfekt. Nun wurde die Kappe mittels schwarzem SIKAFLEX vollflächig auf die Nase des Rumpfes geklebt. Zur Fixierung und auch aus optischen Gründen nagelte ich, in die vor der Galvanisierung gebohrten Löcher, mit kleinen chromfarbenen Stiften die Kappe am Rumpf fest. Das Cockpit wurde noch bestückt, Hebel eingesetzt, Knöpfchen aufgesteckt und festgeklebt. Lenkrad eingesetzt und so weiter. 8.) Der Zusammenbau: Nun konnte es an den Zusammenbau gehen. Ich baute, wie vor der Beplankung, alle Komponenten mit Ihren Halterungen in den Rumpf an die vorher ausgetüftelten Stellen mit Ihren Halterungen ein. Die einzigen Halterungen die ich noch einkleben musste waren die der RC-Box. Also etwas angedickten Harz angerührt und damit die drei Halterungen eingesetzt. Weiterhin legte ich noch angedickten Harz in die Ecken von Beplankung und Spanten, um hier nochmals dem Wasser vorzubeugen. Es passte alles noch wie es sollte. Auch die Abgasführung passte ohne große Änderungen in die gedachte Position. Nun wurde diese hartverlötet und poliert. Die Abgasbleche setzte ich mit schwarzem SIKAFLEX von außen, vollflächig verklebt, in die dafür in den Rumpf gesägten Löcher ein. Zusätzlich und aus optischen Gründen kamen noch jeweils vier M3-Linsenkopfschrauben an ein Blech, diese wurden von Innen auf Druck mit einer selbstsichernden Mutter gesichert und angezogen. Für die Wasserkühlung hatte ich vor der Lackierung zwei MTC-Wasseraufnahmen eingeharzt. Diese Wasseraufnahmen bedienten zwei Kühlkreisläufe, die durch eine Zweikreiskühlwasserpumpe auch im Stand eine ständige Kühlwasserversorgung sicherten. Hier mussten dann auch noch die ISAM-Magnetventile in den Kühlkreislauf eingebaut werden. Zum Schluss harzte ich noch in die bereits im Cockpit dafür gebohrten 3,5mm Löcher die von Isamtec.de angefertigten Kontrolldioden in die Löcher ein. Es passte alles perfekt und ich konnte innerhalb von etwa 4 Stunden das gesamte Boot fertig zusammenbauen. Jetzt baute ich an den Motorraumdeckel noch einen Schieberiegelverschluss. Diesen ordnete ich so an, das er zur Bugspitze hin geschlossen war. In diesem Schieberiegel ist eine Feder eingebaut. Diese Feder hält den Verschluss ständig auf der Position ZU also verschlossen. Aus dem Deck kam nun nur noch der Gewindestab des Verschlusses. Auf diesen drehte ich mir einen selbst aus Alu gefertigten Endstopfen. Dieser Endstopfen war zugleich auch mein „Bergehaken“. Wenn also das Boot bei „Motorversagen“ mit einer z.B. Angel gerettet werden musste, konnte sich die Schnur hinter dem Gewindestab mit Endstopfen verhaken und ich würde so das Boot retten/bergen können. Ich würde durch die Schließrichtung auch bei stärkstem Zug nicht den Deckelverschluss öffnen können. 8/10 Bevor ich die erste Probefahrt auf unserem Hausgewässer dem Rhein machen konnte, wollte ich das Boot mindestens eine halbe Tankfüllung auf dem Trockenen laufen lassen. Dafür baute ich einen Wasseranschluss für die beiden Kühlkreisläufe. Als diese angeschlossen waren ließ ich einen leichten Wasserfluss die Kühlkreisläufe durchspülen, so dass aus den Schalldämpferendrohren das Wasser auf beiden Seiten in einem leichten Rinnsal raus lief. Jetzt testete ich noch die Magnetventile von Isam, und siehe da, ein kleines Bächlein lief an den Kontrollröhrchen raus – „Kühlwasserkontrolltest“ bestanden. Nun konnte ich den Motor ohne Bedenken starten und auch eine Weile laufen lassen. Die Bezinblase am Vergaser wurde durch mehrmaliges Drücken vollgepumpt. Dann den Finger auf den Vergaserhals und zweimal langsam durchziehen, das Ergebnis war ein feuchter Zeigefinger. Nach nochmaligem schnellem Durchziehen des Starters, lief der Motor sofort. Es dauerte ca. 20-30 Sekunden und der Motor ging in sein Standgas zurück, sprich die verbaute Fliehkraftkupplung lief aus und der Motor drehte so niedrig, das er die Kupplungsbacken nicht mehr auseinander drücken konnte. Nach ca. 5 Minuten Aufwärmphase ging ich nun dazu über den Motor leicht zu fordern. Sprich ich begann mit kleinen Gasstößen und steigerte diese innerhalb von 20 Minuten bis zum vollständigen kurzzeitigem Hochdrehen. Alles lief wirklich prima. Nun lies ich den Motor noch ca. 10-15 Minuten im Standgas bei laufender Wasserkühlung vor sich hin „tuckeln“. Dann machte ich noch den „Notaustest“ – Fernsteuerung aus !! Motor lief weiter – das sollte nicht so sein !! Als ich den Motor an dem Ausschalter im Boot abstellte, sah ich was passiert war, ein Kabel vom Overkill war nicht angeschlossen. Also Kabelverbindung hergestellt, Motor gestartet und nun wieder Fernbedienung AUS. Zack, der Motor lief keine Sekunde weiter, direkt aus. Perfekt. Somit war sichergestellt, wenn einmal der Funkverkehr (was bei meiner 2,4 Ghz - Fernsteuerung doch SEHR unwahrscheinlich ist) abreißen würde, so stellte sich der Motor direkt ab. Nun konnte ich auch den Fahrer „Mr. Georg Crouch“ in seinem Cockpit befestigen bzw. montieren. Hierfür nahm ich ein Zink-Loch-Blech und schnitt mir dieses für den Cockpitausschnitt zu. Anschließend bog ich mir das Blech wie eine Wanne, so dass ich hinten das Blech (an der Rückenlehne) durch die Löcher mittels VASchrauben verschrauben konnte. Vorne, unterhalb des Cockpits, verschraubte ich mittels zweier durchgehenden M3-Zylinderkopfschrauben das Lochblech fest. Die Lederrückenlehen hatte mir zwischenzeitlich RC-Beschlagteile.de auf meinen Wunsch hin anfertigen lassen. Diese musste jedoch, da ich zwei Holzleisten nicht berücksichtigt hatte, noch etwas in der Breite angepasst werden. Mr. Crouch wurde nun mittels einer VA-Schraube mit der Lederrückenlehne fest verschraubt. Die Rückenlehne mit Herrn Crouch habe ich anschließend mit Klettband an der Lochblechwanne befestigt. Nun demontierte ich das Lochblech um ihm noch eine unauffälligere Farbgebung (schwarz-matt) zu geben. Weiterhin wollte ich die hintere Öffnung im Cockpit als Kontrolle bei den ersten Fahrten fehlen lassen, weil man hier einen hervorragenden Einblick ins Innere, zur Kontrolle, hatte Jetzt bekam die Fast-with-Class noch Ihren goldfarbigen Namen aufgeklebt und somit war sie fertig für die erste Wasserung bzw. erste Alleinfahrt auf dem Rhein. 9.) Die erste Probefahrt: Am kommenden Wochenende war es dann soweit, mein Vater und Kai Schröder begleiteten mich zum Rhein. Hier wurden erst einmal alle Sicherheitsvorkehrungen getroffen. Als wichtigstes war die Angel mit Tennisball als Bergeangel. Hierbei handelt es sich um einen handelsüblichen Tennisball, der an einer starken Angelschnur befestigt ist. Durch diesen Tennisball kann man die Schnur so um die 40-50m weit auswerfen. Selbst wenn man das „Bergeobjekt“ treffen würde, wäre das nicht tragisch, da der Tennisball weich ist und abprallen würde. Noch eine wichtige Eigenschaft ist, der Tennisball schwimmt und somit kann man die Schnur schön über das zu bergenden Objekt spannen und platzieren. Nun aber zurück zur Probefahrt. Das Boot wurde auf dem Ständer platziert (in Wassernähe). Fernsteuerung wurde ausgepackt und alle Funktionen geprüft. Alles prima. Der erste Schwimmtest wurde ohne laufenden Motor gemacht. Die Wasserlage, bei relativ ruhigem Wasser, war nicht zu übertreffen. Mein 16 kg schweres Schätzchen lag ganz genau an der hinteren Stufe und die Abgasbleche fast halb im Wasser, also die Auslassrohre lagen auf der Wasseroberfläche. Innen wurde ebenfalls nach Leckagen geschaut, alles schien dicht zu sein, kein Tropfen Wasser. Also Schiff wieder auf den Ständer. Nun konnte nach nochmaliger Kontrolle aller Funktionen (Ruderrichtung, Gasservofunktion, Overkill, Failsafefunktion usw.) der Motor gestartet werden. Nach zweimaligem Ziehen surrte der 23ccm große Zweitakter und fiel wieder nach kurzer Aufwärmphase auf sein Standgas zurück. Die Gasannahme funktionierte wie ja bereits beim ersten Trockenlauf auch tadellos. Nun konnte die „Fast-with-Class“ Ihrem Element übergeben werden. Aus den Sidepipes kam der Rauch des Motors gleichmäßig hervor. Als das Boot die Wasseroberfläche berührte und ins Wasser eintauchte, wurde der Klang des Motors immer originaler. Die Sidepipes blubberten in der endgültigen Wasserlage einen fast realistischen Sound über die Wasseroberfläche, einfach genial. Nun gab es kein zurück mehr, der Gashebel wurde in ganz ganz kleinen Schritten nach vorne bewegt. Als die Kupplung im Boot anfing zu greifen, nahm die Bootlegger seine Fahrt auf. Ich schlug die Lenkung ein, um die Lenkstärke bei kleiner Fahrt kennen zu lernen. Prima, das Boot 9/10 reagierte direkt. Nach einer Kreisfahrt, bei voll eingeschlagenem Ruder, drückte ich den Gashebel an meinem Sender langsam durch, Richtung Vollgas. Die Fast-with-Class kam durch Ihr Gewicht nicht wie eine Rakete aus dem Wasser, aber trotzdem nach ca.8-10 Metern war sie bereits in voller Gleitfahrt und es war ein Wahnsinnsgefühl diesen Eigenbau so auf dem Wasser zu sehen. Ein wirklich gutes Gefühl. Nach zwei Runden merkte man auch, dass der Motor und ich uns einspielten, aus der Kurve raus beschleunigte ich die Bootlegger. Jedoch bei langer Geradeausfahrt fing der Rumpf das „Wippen“ an. Hier musste also doch noch am Schwerpunkt gearbeitet werden. Und das Ruder stellte sich für diese „hohen“ Geschwindigkeiten als doch zu groß raus. Aber trotzdem konnte man sagen, dass der Eigenbau voll und ganz geglückt war. Nach ca. 20 Runden holten wir die Bootleger aus dem Wasser um den vorne eingebauten Trimmtank leicht zu füllen und um das Ruderblatt auszuwechseln. Siehe da, das zweite Ruderblatt war etwas kürzer bzw. auch ein ganzes Stück schmaler, und machte die Kurvenfahrt viel entspannter. Die Füllung im Trimmtank brachte die Fast-with-Class auf einen Schwerpunkt von ca. 43%. Für einen Monorumpf ziemlich viel. Aber Sie lief so am besten. Am meisten oder besser gesagt am schönsten sieht die Bootlegger aus, wenn sie auf der Gerade bei 2/3 Gas übers glatte Wasser gleitet. Wenn ich mit anderen Booten die Fahrt beende, gleitet der Rumpf meistens nach Gaswegnahme bzw. nach Motorabstellen noch leicht, aber schon gebremst, aus. Die Fast-with-Class schneidet, durch Ihre spitze Form, das Wasser förmlich aus. Ich meine damit, dass die Bootsform fast ungebremst, und für einen sehr langen Zeitraum, nach Gaswegnahme, immer noch eine relativ hohe Geschwindigkeit beibehält. Dies ist sehr Gewöhnungsbedürftig, da ein Landkontakt sehr schmerzhaft sein könnte. Und mit der Hand kann man die Bootlegger am Bug nicht stoppen bzw. dies sollte man sich mehrmals überlegen, da die Chromabschlusskappe doch nicht, all zu stumpf ist. Am Schluss der Probefahrt staunten wir alle nicht schlecht, als ich ca. 500ml Wasser aus dem gesamten Rumpf mit der Spritze raus zog, Das Wasser war scheinbar bei den „Wellendurchfahrten“ auf dem Rhein unter die Cockpitverkleidung und in die Motorklappenritzen geflossen. Naja, in ein Boot gehört nun mal ein wenig Wasser, und dadurch dass die Spanten die einzelnen Sektionen mit einer ca. 2-3cm hohen Kante unterteilten, konnte das Wasser somit nicht all zu schnell hin und her schwappen. Am Ufer wurde sofort mittels eine großen Spritze und einem 4mm Silikonschlauch das Wasser soweit wie möglich abgesaugt. Zu Hause wurden dann noch die einzelnen Sektionen mit Papiertüchern trocken gelegt. 10.) Fazit: Es waren grob geschätzte 500 Arbeitsstunden, aber ich bereue keine davon. Der Bau dieses Einzelstückes hat mir soviel Spaß gemacht, dass ich nicht ausschließen möchte, so etwas noch einmal evtl. mit einem anderen Bootstyp zu machen. Auf dem Wasser ist das Boot bestimmt keine Rakete, aber trotzdem macht es sehr viel Spaß mit dem Bootlegger zu fahren und ihn bei Halbgasfahrt vorbeiblubbern zu hören und sehen. Alleine schon beim Kofferraum ausladen die Gesichter der vorbeispazierenden bzw. der vorbeifahrenden Radfahrer zu sehen, ist schon Klasse. Und wenn dann noch die Site-Pipes an zu Rauchen fangen und die Bootlegger im Wasser liegt sind (bisher) alle total von dem Modell begeistert. 11.) Abmessungen vom Modell Name: Fast-with-Class Bootstyp: Baby Bootslegger Maßstab: ca. 1:4,5 Länge: 1,95m (über alles) Gewicht: 16,0 kg Motor: 230er Zenoah Antrieb: dreiviertel getauchter Propeller mit Ruderblatt Zeitaufwand: etwa. 500 Stunden 10/10