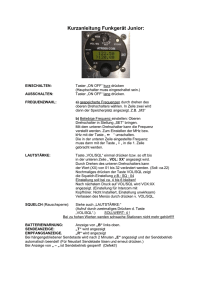

abschnitt 1 – inbetriebnahme des dosiergerätes

Werbung