Praktikum Strömungsmechanik

Werbung

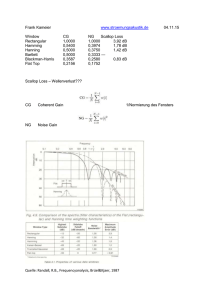

Dr. Ing. Frank Kameier Professor im Fachbereich Maschinenbau und Verfahrenstechnik / Professor of the Faculty of Mechanical and Process Engineering Josef-Gockeln-Str. 9 Japan Gebäude, Raum E5.40 40474 Düsseldorf T +49 211 4351-9721 F +49 211 4351-468 [email protected] www.stroemungsakustik.de Bachelor Studiengang PP 14.09.2015 Praktikum Strömungstechnik I und Messdatenerfassung WS 2015/2016 Organisatorische Vorgaben: Das Praktikum Strömungstechnik I besteht aus 3 Themenkomplexen die sich über 4 Termine erstrecken. Die beiden ersten Termine decken den Teil (a) Messdatenerfassung, Strömungsgeschwindigkeitsmessung mittels Prandtl´schen Staurohr und Volumenstrombestimmung ab. Zum dritten Termin werden die Themenkomplexe (b) Rohrhydraulik und Energieeffizienz von Strömungsmaschinen behandelt. Im Rahmen des vierten Termins werden (c) numerische Strömungsberechnungen mit der Software ANSYS CFX durchgeführt. Die vier Termine erstrecken sich jeweils über ein Zeitfenster von bis zu vier Zeitstunden (12-16 Uhr oder 16-20 Uhr). Zu Beginn der Termine (erste 10 Minuten) erfolgt ein Multiple-Choice Test mit jeweils 4 Fragen. Jede der vier Antworten wird mit einem Leistungspunkt bewertet (4*4 Punkte=16 Punkte). Für die schriftlichen Hausarbeiten werden Zweierteams gebildet. Die Teams müssen zum Themenkomplex (a) - erster und zweiter Termin – eine Hausarbeit anfertigen (Bewertung mit maximal 16 Punkten). Für die Themenkomplexe (b) und (c) müssen Kurzberichte vorgelegt werden (Bewertung mit jeweils maximal 8 Punkten). Die erste Hausarbeit kann auch als Korrektur erneut vorgelegt werden – mit einer korrigierten Hausarbeit kann jedoch nicht die volle Punktzahl erreicht werden. Die Abgabe der schriftlichen Hausarbeiten erfolgt in Papierform und per Email (Text und ExcelDatei) an den Übungsgruppenleiter jeweils eine Woche nach Durchführung des zugehörigen Praktikumversuchs. Die Hausarbeiten müssen eigenständig formuliert werden. Der Umfang der ersten Hausarbeit soll möglichst kompakt und übersichtlich sein (4-6 Seiten, 10 Seiten dürfen nicht überschritten werden). Auf dem Deckblatt müssen Namen, Matr.-Nrn., Gruppe, Übungsgruppenleiter und der Termin der Versuchsdurchführung angegeben sein. Wird festgestellt, dass es sich nicht um eine eigenständig erstellte Hausarbeit handelt, werden für die Hausarbeit keine Punkte vergeben und das Praktikum gilt als nicht bestanden. Im Praktikum werden die Themenkomplexe behandelt, die auch im Rahmen der Leistungskontrolle Strömungstechnik I relevant sind. Es wird daher dringend empfohlen, die Kameier HS Düsseldorf 2015 Präsenszeit im Praktikum zu nutzen, um alle Fragen und Aufgaben zu behandeln und um Hintergründe zu verstehen. Materialien zur Vorbereitung der Praktika finden Sie unter http://ifs.mv.fh-duesseldorf.de/Vorlesung/bachelor_PP_PEU/Stroemungstechnik_I_PP/ Die Hausarbeit soll folgende Einzelheiten enthalten: 1. Deckblatt, siehe oben. 2. Eine in eigenen Worten formulierte Aufgabenstellung (ein bis zwei Sätze). 3. Eine knappe Beschreibung der Versuchsdurchführung (besondere Vorkommnisse, Dinge, die nicht funktioniert haben oder im Skript nicht beschrieben werden). 4. Eine Darstellung der Versuchsergebnisse in Form von Diagrammen und Bildern mit jeweiliger Bildunterschrift oder Tabellenüberschrift. 5. Eine kurze Beschreibung der einzelnen Diagramme mit möglichen Interpretationen. 6. Die kurze und übersichtliche Beantwortung der im Praktikumsskript gestellten Fragen. 7. Eine Excel-Auswertung als elektronischer Anhang. Die Kurzberichte können sich auf die Abgabe von Excel-Dateien mit Kommentaren und eingefügten Hardcopies beschränken – ein roter Faden der Bearbeitung muss erkennbar sein – nur das notwendigste soll auf Papier abgegeben werden. Es erfolgt ein Punktabzug bei unübersichtlicher und unstrukturierter Vorlage der Kernergebnisse oder unnötig langen Berichten. Für Rückfragen stehen wir und die Mitarbeiterinnen und Mitarbeiter per Email oder nach Vereinbarung zur Verfügung. Kameier 2 HS Düsseldorf 2015 1. Versuch: Einführung in die Messdatenerfassung mit DASYLab Zunächst wird allgemein die Verarbeitung eines kontinuierlichen Zeitverlaufs am Computer vorgestellt. Dazu werden die Grundbegriffe Abtastrate, Blockgröße und Blocklänge erläutert. Anschließend wird allgemein in die Programmierumgebung von DASYLab eingeführt um dann ein Schaltbild zusammenstellen zu können, das im Laufe des Praktikums immer wieder zur Anwendung kommen wird. Ausgegangen wird von einer gewöhnlichen Installation der Schulversion DASYLab-S. Eine Programmversion DASYLab S liegt im ftp-Verzeichnis „Studierende. An einem überschaubaren strömungstechnischen Beispiel mit den Mess- und Einstellgrößen Umgebungsdruck, Temperatur, Druck und Position des Staurohres wird eine Messung mit Auswertung zunächst nur simuliert. In der grafischen Programmierumgebung müssen zu diesem Zweck fertige Module miteinander verknüpft werden. Im zweiten Versuch des Praktikums wird die Simulation dann zu einer echten Messung erweitert. 1. Abtastrate, Blockgröße und Blocklänge Zur Bearbeitung eines kontinuierlichen Zeitverlaufs am Computer ist es notwendig eine Abtastung in diskreten Zeitschritten durchzuführen, man spricht auch von Sampling, und die abgetasteten Werte zu einem sogenannten Datenblock zusammenzuführen. Wichtige Grundlagen der digitalen Messdatenverarbeitung! A [V] t[s] Abb. 1: Exemplarische Unterabtastung einer Zeitfunktion Hierbei ist zu beachten, dass ein genügend kleiner Abstand entlang der Zeitachse notwendig ist (ausreichend große Abtastrate), sodass das ursprüngliche Signal auch in diskreter Form zu erkennen ist. In Abbildung 1 ist dies nicht der Fall. Unter DasyLab werden die Datenpunkte in Blöcken zusammengefasst und weiterverarbeitet. Die Blockgröße (Blocksize) gibt die Anzahl der Abtastpunkte in einem Block an. Unter der Blocklänge versteht man die Dauer eines Blockes, die sich aus Abtastrate und Blockgröße folgender maßen zusammensetzt. T Blocksize * t Blocksize / SR . (1) [ s] [ ] * [ s] [ ] / [ Hz ] Kameier 3 HS Düsseldorf 2015 2. Schaltbild zur Darstellung eines Sinus- oder Rauschsignals Das Programm DASYLab soll über ein Icon oder über die Programmauswahlleiste zu starten sein. Elemente der Schaltbilder können links über die Icons angewählt werden oder über das Menü Module. Generatormodul anklicken [1], ohne Modulation[2], OK (Return) 3 Das Modul erscheint auf der Oberfläche mit einem Ausgang. Diagramm y/t auswählen [3] (Modul, Visualisierung, y/t-Grafik) und auf Oberfläche platzieren. Kabel legen, mit der linken Maustaste A (Ausgang) des Generators anklicken, Hand erscheint, Kabel auf E (Eingang) des Plots anklicken. 2 1 Abb. 2 Ausgang Beim Platzieren der y/t-Grafik ist unten links [4] die Grafik erschienen, auf das linke Icon zum Vergrößern des Fensters klicken. Eingang 4 Abb.3 Abb. 4 Grafik-Symbolleiste Start Kameier 4 HS Düsseldorf 2015 Anschließend kann die Simulation gestartet werden (oben links). Ändern Sie nun die Signalform in Rauschen oder einen Sinus. Klicken Sie auf das Generatormodul und wählen Sie die Signalform. Signalauswahl Abb. 5 Wählen Sie die Sinus-Funktion und erhöhen Sie die Frequenz. Die Abtastrate lässt sich unter dem Menü Messen, Messeinstellung oder mit dem Icon A/D zu ändern. Die Simulation muss hierzu zunächst angehalten werden, ansonsten lässt sich die Abtastrate nicht verändern. Stop Abb. 6 Klicken Sie den Pinsel im y-t-Diagramm zur Visualisierung der einzelnen abgetasteten Punkte an. Abb.7 Kameier 5 HS Düsseldorf 2015 Abb. 8 Das Löschen von Verbindungen, Kabeln geschieht per Doppelklick mit der rechten Maustaste. Aufgabe 1: Ermitteln Sie ein günstiges Verhältnis von Abtastrate und Generatorfrequenz, um eine Sinusschwingung mit minimaler Anzahl an Messpunkten gerade noch erkennbar darstellen zu können. Stellen Sie Ihre Auswahl in Ihrem Bericht anschaulich dar! Aufgabe 2: Erzeugen Sie ein Signal, das der Umgebungstemperatur in Grad Celsius entspricht. Die simulierte Temperatur soll mit +- 0.5 K schwanken. Lösungshinweis: Mit dem Generator erzeugen Sie mittels der Eingabe im Feld Offset einen Gleichanteil. Die Schwankung können Sie mittels eines Rauschens überlagern. Kameier 6 HS Düsseldorf 2015 3. Simulation einer Messdatenerfassung mit Mittelung der Messdaten Bitte laden Sie sich das Schaltbild „simulation_online_mit_variabler_mittel..DATUM.DSB“ in einen lokalen Ordner auf Ihrem PC, z.B. in Eigene Dateien. Führen Sie das Schaltbild bitte nicht vom Server aus – Datenverlust, Absturz! Schaltbild simulation_online_mit_variabler_mittel310810fk.DSB In diesem Schaltbild wird mittels Generator ein verrauschtes Messsignal erzeugt. Die Messwerte werden mittels einer Kalibrierfunktion im Modul „Skalierung“ in einen sinnvollen physikalischen Wert umgerechnet und anschließend angezeigt (Online-Datenerfassung). Erst nach Drücken des Buttons „Aufzeichnen“ wird das „Relais00“ geschlossen und somit die Messwerte weitergeleitet. Dies macht es möglich, nur dann Messwerte zu erfassen, wenn im Versuch die richtigen Versuchsparameter eingestellt sind, z.B. das Erreichen einer bestimmten Drehzahl, bei der gemessen werden soll. Die weitergeleiteten Daten werden nun gemittelt, die Anzahl an gemittelten Werten kann mit dem Schieberegler „AnzahlAVG“ vorgegeben werden. Das Ergebnis der Mittelung wird in einer Tabelle angezeigt, in einen File geschrieben und in einem Diagramm dargestellt. Jeder Messpunkt mit Mittelung wird manuell ausgelöst, nach der Mittelung und dem Wegschreiben der Daten werden die Daten weiterhin online angezeigt. Das Modul Schreiben speichert die Daten in einem bestimmten Ordner unter einem Dateinamen welcher die Globalen Variablen für die Gruppennummer und die Messreihennummer beinhaltet (Beispiel: e:\Temp\Messdaten_Matr_Nr${VAR_3}Reihe${VAR_4}.ASC). Diese Variablen werden beim Starten des Schaltbildes über das Eingabefenster festgelegt. Bitte legen Sie den Ordner so an, dass in einem Ordner unter Ihrem Benutzerprofil gespeichert wird (z.B. unter Eigene Dateien), um das Anhängen von Daten durch andere Gruppen zu verhindern. Kameier 7 HS Düsseldorf 2015 Besonderheiten des Schaltbildes sind: die Blockzahl ist auf den Wert 1 gesetzt, die Formel dient zur Skalierung der Messdaten in sinnvolle physikalische Einheiten, über einen Schieberegler wird eine Mittelungszahl vorgegeben (hier: 24), der eingestellte Wert wird in die globale Variable 1 NO_AVG geschrieben, ein Relais schließt und öffnet, um die Daten auf Knopfdruck zur Mittelung zu übergeben, jeder Block wird gezählt, die aktuelle Anzahl (No. AVG) wird links angezeigt, erreicht der aktuelle Wert der Mittelungsanzahl den voreingestellten Wert, erfolgen drei Meldungen: die Werte werden im Rahmen der Messdatenverarbeitung weitergegeben (wird im folgenden noch weiter erläutert) und der AVG-Zähler wird für die nächste Messung wieder zu Null gesetzt, das Relais öffnet, das Modul Haltefunktion ist später zwingend notwendig, wenn Messdaten seriell abgerufen werden und nur zu unterschiedlichen Zeiten zur Verfügung stehen, die Messpunkte sollen durchnummeriert werden, so dass die Messpunkt-Nr. manuell generiert wird, die Messdaten werden am Bildschirm in einer Tabelle angezeigt und nach jedem Messpunkt in ein File abgespeichert, das File ist solange geöffnet, wie die OnlineMessung läuft. Folgende Tricks seien abschließend genannt: Mit F8 können innerhalb eines Moduls Eigenschaften von einem Kanal auf einen anderen übertragen werden, das ist z.B. wichtig für eine einheitliche Anzahl an Mittelungen. Einheiten und Namen der Messkanäle lassen sich von Modul zu Modul übergeben. Einheiten werden mit dem Platzhalter #0 übergeben (Ausnahme: Formelmodul, das Einheiten manipulieren kann). Das Übertragen der Kanalnamen geschieht unter „Optionen“ „Kanalnamen kopieren“ . Aufgabe 3: Simulieren Sie den Differenzdruck p des Prandtl´rohres mit einem weiteren Generatormodul. Der Differenzdruck soll um den Wert 100 Pa mit ±10 Pa schwanken. Erweitern Sie alle Module so, dass der Differenzdruck ebenfalls gemittelt, in die Tabelle und auf die Festplatte geschrieben wird (aber nicht in die Grafik, dort wird später nur die Geschwindigkeit dargestellt). Aufgabe 4: Simulieren Sie die Differenzdruckmessung (Einstellung wie Aufgabe 3) an verschiedenen Orten. Als dritte Größe im Datensatz soll eine fiktive Ortskoordinate (später die Position des Staurohres) in die Tabelle und auf die Festplatte geschrieben werden. Erzeugen Sie mit einem Schieberegler Werte zwischen -45 mm und +45mm als Ortskoordinaten, die sogar über den Rohrradius hinaus gehen können. In der Tabelle stehen dann die Messgrößen Temperatur und Differenzdruck sowie die Position als Einstellgröße. Übertragen Sie Kanalnamen und Einheit wie oben beschrieben. Aufgabe 5: Führen Sie nun die Verrechnungsformel für Dichte und die Geschwindigkeit ein. Simulieren Sie die Messung eines Geschwindigkeitsprofils (vgl. das Beispiel in Abb. 10) mit einem Prandtlschen Staurohr. Die strömungsmechanischen Erklärungen folgen im nächsten Versuch des Praktikums. Sie sollen hier zunächst nur folgende Formeln umsetzen: Ideale Gasgleichung zur Berechnung der Dichte: J p R = Gaskonstante der Luft = 287 kg K R T (1) Richtwerttabelle: Kameier 𝑘𝑔 Dichte 𝜌 Luft 1,21 Dichte 𝜌 Wasser 1000 barometrischer Druck p 100.000 Pa Diese Werte mit ihren Einheiten sollte man kennen! 𝑚3 𝑘𝑔 𝑚3 8 HS Düsseldorf 2015 Bernoulli-Gleichung (vereinfacht für das Prandtl´sche Staurohr): c1 2 Δp ρ Beschäftigen Sie sich (Einheitenkontrolle) (2) zur Versuchsvorbereitung mit den Gleichungen (1) und (2)! Als Messgrößen wird der Umgebungsdruck p einmalig zu Beginn der Messung am Quecksilberbarometer im Raum L20 oder im Internet http://www.duesseldorf.de/aktuell/wetter/ abgelesen und bei Starten des Schaltbildes in die globale Variable ${P_BAROMETRISCH} geschrieben. Die Temperatur T und der Differenzdruck p p2 p1 werden stetig ausgelesen, so dass aus den 2 Messgrößen T und p die Dichte der Luft und folglich aus der Dichte und dem Differenzdruck p die Anströmgeschwindigkeit c berechnet werden können. Verwenden Sie jeweils ein Generatormodul und stellen den Messwert im Generatormodul als Offset ein! Alle Größen sind in die Tabelle und auf die Festplatte zu schreiben! In der Grafik ist nur die berechnete Geschwindigkeit (y-Achse) über der Ortskoordinate (x-Achse) darzustellen! Aufgabe 6: Lesen Sie das unter Dasylab erzeugte Datenfile unter Excel ein und dokumentieren Sie die Excel-Tabelle (Eine Anleitung finden Sie in Abschnitt 3 dieses Skripts). Strömungsgeschwindigkeit [m/s] Dokumentieren Sie Ihre Programme und die Ergebnisse Ihrer Simulation über Hardcopys und schriftliche Erläuterungen, so dass der Versuch für Sie und andere nachvollziehbar wird! Berücksichtigen Sie dabei auch Ihr Vorgehen bei der Bedienung der Software (z.B. Übergabe von Daten und Einheiten zwischen den Modulen), zur Mittelung der Daten (z.B. Wahl der richtigen Zahl der Mittelungen) und zu den Speicherpfaden (relativer bzw. absoluter Pfad). 30 25 20 15 c_lokal 10 c_mittel Polynomisch (c_lokal) 5 0 -0,05 0,00 0,05 Radius [m] Beispiel einer Geschwindigkeitsverteilung am Austritt des Ventilators. Kameier 9 HS Düsseldorf 2015 3. Auswertung von Messergebnissen mit EXCEL 3.1 Übernahme von Messreihen aus anderen Programmen Viele Programme erlauben die Speicherung von Messdaten als ASCII-Datei (*.asc) oder als Textdateien (z.B. *.txt, *.prn). Solche Dateien lassen sich einfach in EXCEL einlesen, in dem man zunächst EXCEL startet und aus EXCEL heraus diese Dateien öffnet (Dateien sind nur sichtbar, wenn als Dateityp z.B. „Alle Dateien“ eingegeben wird!) Es öffnet sich der EXCEL-Textkonvertierungs-Assistent. Hier müssen Sie eingeben, ob die Datenfelder getrennt sind und durch welches Trennzeichen (z.B. Semikolon). Da die Daten aus solchen Dateien in aller Regel mit amerikanischer Interpunktion abgespeichert sind (Dezimaltrennung „.“, Tausendertrennung „,“) werden die Zahlenwerte nur dann richtig übernommen, wenn der Rechner auf amerikanische Zahlenschreibweise eingestellt ist (hierzu nach der Trennzeicheneingabe für die Spalten auf "Weiter" und in der nächsten Eingabemaske auf "Erweitert" klicken, es wird nach "Dezimaltrennzeichen" und "Tausender-Trennzeichen" gefragt). 3.2 Formatierung von Zahlentabellen Bevor mit Zahlentabellen gearbeitet wird oder diese ausgedruckt werden, sind die Zahlenreihen sinnvoll zu formatieren und auf gleiche Stellenzahl zu bringen. Zahlen werden grundsätzlich rechtsbündig geschrieben; alle Dezimalpunkte bzw. Dezimalkommas stehen genau übereinander. Richtig: delta_p_dyn [Pa] 8.4 25.3 50.4 85.0 128.1 179.9 Falsch: Drehzahl c_flügelrad [U/min] [m/s] 505 4.4 698 6.6 902 9.0 1104 11.6 1304 14.1 1501 16.8 delta_p_dyn [Pa] Drehzahl [U/min] c_flügelrad [m/s] 8.425 504.875 4.355 25.3 698.125 6.625 50.4 902.375 9.0025 85.02857 1104.125 11.55 128.10001 1303.625 14.05 179.925 1501.12512 16.81333 Dabei ist insbesondere der Stellenzahl besondere Beachtung zu schenken: - zuwenig Stellen machen den Zahlenwert ungenau und erschweren die Nachrechnung, - zuviele Stellen täuschen eine Genauigkeit vor, die nicht vorhanden ist. Im Zweifel hilft folgende „goldene Regel“: geben Sie die Zahl mit einer Genauigkeit von mindestens 1% an! Beispiele: 0,017 ist zu ungenau, wenn die Zahl 0,0173 beträgt! (0,0173/0,017 = 1,018, d.h. der Fehler beträgt 1,8 %!) 28564 ist genau genug, Nachkommastellen, z.B. 28564,34, sind unsinnig (28564,34/28564 = 1,00001, d.h. der Fehler beträgt 0,001 %!) Kameier 10 HS Düsseldorf 2015 Besondere Vorsicht ist bei sehr kleinen und sehr großen Zahlen geboten, die man sinnvoller in Exponentialdarstellung (EXCEL-Zahlenformat: „Wissenschaft“) wiedergibt: Richtig: Falsch: 6.28E-02 1.86E-01 8.91E-01 1.67E-00 3.58E-00 1.58E+01 2.36E+01 5.26E+01 2.75E+02 3.54E+02 1.32E+03 4.79E+03 6.52E+03 3.94E+04 0.06 0.19 0.89 1.67 3.58 15.77 23.59 52.55 275.43 353.68 1316.26 4794.14 6516.28 43958.42 Für einige der in der Strömungstechnik verwendeten Größen sind für den Regelfall folgende Nachkommastellen (NKS) zu empfehlen: Größe Reynoldszahl Leistung Druck Drehzahl Temperatur Moment Geschwindigkeit Dichte Einheit [---] [Watt] [Pa] [1/min] [°C] [Nm] [m/s] [kg/m³] NKS 0 0 0 0 1 1 2 3 Wichtig: Zu viele Nachkommastellen täuschen nicht vorhandene Genauigkeit vor. Kameier 11 HS Düsseldorf 2015 3.3 Dokumentation von Tabellen und Grafiken in Berichten und Hausarbeiten: Excel-Tabellen, die zur Erstellung geforderter Grafiken verwendet wurden, sollen im Text oder im Anhang dokumentiert werden. Hilfreich ist hier, einen markierten Bereich der Tabelle als Grafik in Word einzufügen (rechte Maustaste). Sie lässt sich dann auch einfach ins Querformat drehen. Die Schrift kann recht klein sein, muss aber lesbar bleiben. Neben der Darstellung der verwendeten Konstanten, Messwerte und Berechnungsgrößen müssen auch die Berechnungsformeln enthalten sein. Strömungstechnik 2 Frank Kameier FB Maschinenbau und Verfahrenstechnik Fachhochschule Düsseldorf 21.04.2010 Konstanten d_1 d_2 eta beta g p_b rho ny 0,04284 0,0512 1,14E+00 0,8367 9,8100 1013 998,7 1,145E-06 [m] [m] [kg/m s] [m/s^2] [mbar] [kg/m^3] [m^2/s] Messwerte [Pa] d_pbl 25883 25672 25759 25404 21863 20260 18216 16770 15320 14282 12141 9855 7637 5893 3751 2369 889 277 a= b= c= [Pa] d_p_ein -48756 -48726 -48657 -48406 -45263 -44021 -42097 -41230 -40667 -39613 -38046 -36294 -34888 -33538 -31800 -30569 -29195 -28221 D_A D_E d_z D_2L A 0,0512 0,07 0,13 0,26 0,05309292 m m m m m Auswertung Wirkungsgrad [m^3/s] [m/s] [m³/h] [m²/s²] [m] [m/s] [kg/h] [W] [W] c_bl q_v c_Rohr Re V_pkt Y H U phi psi m_pkt P_nutz P_mech eta 0,582 8,45E-03 4,1 183605 30,42 324,5 33,1 25,84 0,00616 0,97 30385 2739 6043 0,453 0,582 8,42E-03 4,1 182863 30,30 324,4 33,1 25,84 0,00614 0,97 30262 2727 6042 0,451 0,582 8,43E-03 4,1 183170 30,35 324,5 33,1 25,86 0,00614 0,97 30313 2732 6043 0,452 0,582 8,37E-03 4,1 181918 30,15 325,3 33,2 25,84 0,00610 0,97 30106 2721 6024 0,452 0,582 7,78E-03 3,8 168916 27,99 335,2 34,2 25,85 0,00567 1,00 27954 2603 5808 0,448 0,582 7,49E-03 3,6 162682 26,96 339,1 34,6 25,86 0,00545 1,01 26923 2536 5716 0,444 0,583 7,11E-03 3,5 154363 25,58 343,7 35,0 25,84 0,00518 1,03 25546 2439 5566 0,438 0,583 6,82E-03 3,3 148190 24,56 347,3 35,4 25,85 0,00497 1,04 24524 2366 5468 0,433 0,583 6,52E-03 3,2 141723 23,48 350,5 35,7 25,85 0,00475 1,05 23454 2283 5385 0,424 0,584 6,30E-03 3,1 136902 22,69 353,5 36,0 25,85 0,00459 1,06 22656 2225 5260 0,423 0,584 5,82E-03 2,8 126366 20,94 359,0 36,6 25,84 0,00424 1,08 20913 2086 5042 0,414 0,585 5,25E-03 2,5 114016 18,89 364,9 37,2 25,84 0,00382 1,09 18869 1913 4797 0,399 0,586 4,63E-03 2,2 100563 16,66 370,0 37,7 25,86 0,00337 1,11 16642 1711 4575 0,374 0,588 4,07E-03 2,0 88527 14,67 373,5 38,1 25,84 0,00297 1,12 14650 1520 4323 0,352 0,590 3,26E-03 1,6 70910 11,75 374,1 38,1 25,72 0,00239 1,13 11735 1220 3920 0,311 0,593 2,61E-03 1,3 56606 9,38 372,9 38,0 25,64 0,00191 1,13 9368 970 3558 0,273 0,600 1,61E-03 0,8 35081 5,81 368,2 37,5 25,47 0,00119 1,14 5806 594 3066 0,194 0,611 9,20E-04 0,4 19977 3,31 358,6 36,6 25,14 0,00069 1,13 3306 329 2700 0,122 c_bl=0,5961+0,0261*beta^2-0,216*beta^8+0,000521*(beta*10^6/Re)^0,7+(0,0188+0,0063*(19000*beta/Re)^0,8)*beta^3,5*(10^6/Re)^0,3 q_v=c_bl*(1-beta^4)^-0,5*(PI()/4)*d_1^2*(2*d_pbl/rho)^0,5 c_Rohr=4*q_v/(PI()*d_2^2) Re=WENN(ISTFEHLER(Re);100000;q_v*4/(PI()*d_2*ny)) y´= 2a*x+b V_pkt=q_v*3600 y´= 0 => x = -b/2*a Y=(d_p_aus-d_p_ein)/rho+(8*q_v^2/PI()^2)*(1/D_A^4-1/D_E^4)+g*d_z H=Y/g x= 29,474 U=PI()*D_2L*Drehzahl/60 y= 0,44909 phi=q_v/(A*U) psi=2*Y/U^2 m_pkt=V_pkt*rho P_nutz=m_pkt*Y/3600 P_mech=Moment*2*PI()*Drehzahl/60 eta=P_nutz/P_mech [Pa] [Nm] [1/min] d_p_aus Moment Drehzahl 268032 30,40 1898 268071 30,40 1898 268135 30,38 1899 269335 30,30 1898 283174 29,21 1899 288629 28,74 1899 295679 28,00 1898 300455 27,50 1899 304502 27,08 1899 308799 26,45 1899 316407 25,36 1898 324576 24,13 1898 331594 23,00 1899 336779 21,75 1898 339688 19,81 1890 340032 18,04 1883 337022 15,65 1871 328588 13,96 1847 y=a*x^2+b*x+c -0,000461155 0,027184159 0,048479488 Maximum bei : Polynom 3. Ordnung y=a*x^3+b*x^2+c*x+d Auch in den Diagrammen müssen die Nachkommastellen der Achsenbeschriftungen angepasst werden. Eine allgemein gültige Regel zur Berechnung der Anzahl kann auch hier nicht gegeben werden, da auf den Bereich der dargestellten Zahlenwerte ankommt. Das Beispiel unten verdeutlicht, dass die Achsbeschriftungszahlen deutlich weniger Nachkommastellen haben müssen, als die Zahlenwerte in den oben dargestellten Tabellen. richtig Kameier Falsch (es werden nur zusäzliche Nullen dargestellt) 12 HS Düsseldorf 2015