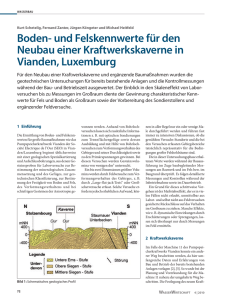

Geologisch-geotechnische Grundlagen der Gebirgslösung im Fels

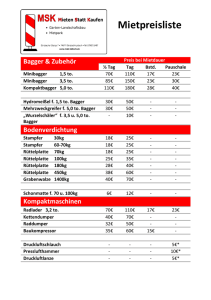

Werbung