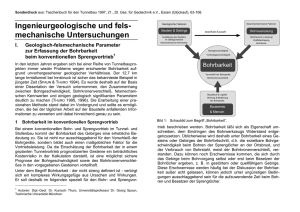

Bohrbarkeit im Sprengvortrieb: Geologisch

Werbung

Münchner Geologische Hefte Reihe B: Angewandte Geologie Reihe B: Heft 7 Festschrift Prof. Georg Spaun zum 60. Geburtstag Kurosch Thuro, Katja Lokau, Frank Deffner, Ralf J. Plinninger (Herausgeber) Münchner Geol. Hefte B7 VI + 162 S. München 1998 II Thuro, Lokau, Deffner & Plinninger (eds.): Festschrift Prof. Georg Spaun zum 60. Geburtstag Diese Festschrift wurde aus Beiträgen zum Festkolloquium zu Ehren von Prof. Dr. Georg Spaun am 14. November 1997 und aus Beiträgen einiger seiner ehemaligen Doktoranden zusammengestellt. Adressen der Herausgeber: Dipl.-Geol. Dr. Kurosch Thuro, Eidgenössische Technische Hochschule Zürich, Ingenieurgeologie, ETH Hönggerberg, CH-8093 Zürich Dipl.-Geol. Dr. Katja Lokau, Geologisches Landesamt Rheinland-Pfalz, Abt. Ingenieurgeologie, Emy-Roeder-Str. 5, D-55129 Mainz Dipl.-Geol. Frank Deffner, Müller+Hereth Oberhof, Abt. Geologie & Geotechnik, Eckhardtskopf 4, D-98559 Oberhof Dipl.-Geol. Ralf J. Plinninger, Lehrstuhl für Allgemeine, Angewandte und IngenieurGeologie, Technische Universität München, Arcisstr. 21, D-80290 München Herausgeber Prof. Dr. G. Spaun Prof. Dr. H. Miller, Prof. Dr. S. Wohnlich Redaktion Dr. K. Thuro, Dr. K. Lokau Dr. T. R. Rüde M. Nickmann, R.J. Plinninger Lehrstuhl für Allgemeine, Angewandte und Institut für Allgemeine und Ingenieur-Geologie Angewandte Geologie Technische Universität München Ludwig-Maximilians-Universität München Arcisstraße 21 Luisenstraße 37 D – 80290 München D – 80333 München Tel.: +49 89 289 - 25851, Fax - 25852 Tel.: +49 89 5203 - 414, Fax - 286 [email protected] [email protected] Ohne ausdrückliche Genehmigung der Herausgeber ist es nicht gestattet, das Werk oder Teile daraus nachzudrucken oder auf fotomechanischem oder elektronischem Wege zu vervielfältigen. Für den Inhalt sind die Autoren allein verantwortlich. Herstellung: Hieronymus GmbH, München ISSN 1430 - 5674 Thuro, Lokau, Deffner & Plinninger (eds.): Festschrift Prof. Georg Spaun zum 60. Geburtstag Inhaltsverzeichnis Impressum.....................................................................................................................................................II Inhaltsverzeichnis ....................................................................................................................................... III Danksagungen............................................................................................................................................. IV Gedicht: „Dem Jubilar“ .............................................................................................................................. VI Programm des Festkolloquiums am Freitag, 14. November 1997............................................................... V Grußwort von Dr. Hubert Schmid ................................................................................................................ 1 Grußwort von Prof. Dr. Oskar Nuyken......................................................................................................... 3 W. Eppensteiner: Laudatio auf Herrn Prof. Dr. Georg Spaun ...................................................................... 4 Curriculum Vitae von Prof. Spaun................................................................................................................ 7 Ausgewählte Publikationen von Prof. Spaun................................................................................................ 8 Beiträge J. Rybár, J. Heiland & E. Fecker: Zur Standsicherheit der Hänge in der Umgebung des Kehrtunnels Weiler / Wutachtal .................. 10 A. v. Poschinger: Zur Vorhersage von Hangbewegungen................................................................................................... 23 F. Deffner: Massenbewegungen im Schloßalm-Gebiet westlich Bad Hofgastein ................................................... 31 K. Lokau Die Thermen von Badgastein................................................................................................................... 46 H. Prinz: Ist das Verformungsverhalten von tektonischen Störungszonen heute noch ein unvorhersehbarer Risikofaktor?....................................................................................................... 54 K.A. Czurda: Grundsätze des Deponiebaus unter besonderer Berücksichtigung der geologischen und mineralischen Barriere ..................................................................................................................... 65 W. Dietz: Tätigkeit im Spannungsfeld großer Projekte im Inland und Ausland - Engelberg-Basistunnel, Lesotho, Xiaolangdi ....................................................................................... 73 M. Eder & Th. Stadlmann : Umfahrung Schwarzach im Pongau - Schönbergtunnel: Baugeologische Erkundung - Geotechnik – Bautechnik ....................................................................... 85 K. Thuro: Bohrbarkeit im Sprengvortrieb: Geologisch-geotechnische Grundlagen ......................................... 103 J. Kaiser: Ungewöhnliche geologische Verhältnisse beim Bau des Sondierstollens des Semmering-Basistunnels, Österreich.............................................................................................. 124 R.J. Plinninger Die geologisch-ingenieurgeologischen Verhältnisse beim Vortrieb des Meisterntunnels Bad Wildbad/Schwarzwald ....................................................................................... 138 S. Kellerbauer: Einaxiale Druckfestigkeit, Verformungsverhalten und Gebirgsklassifizierung von Haselgebirge und Nebengesteinen im alpinen Salzbergbau......................................................... 148 E. Tentschert: Wörterbuch des Wasser-, Tunnel- und Stollenbaus............................................................................ 159 III Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 103 Bohrbarkeit im Sprengvortrieb: Geologisch-geotechnische Grundlagen K. Thuro* Zusammenfassung Die Bohrbarkeit des Gebirges wird durch unterschiedliche geologische und felsmechanische Parameter bestimmt. In diesem Beitrag werden die wesentlichen Abhängigkeiten zwischen den spezifischen Materialeigenschaften von Gestein und Gebirge und den meßbaren Parametern Bohrkronenverschleiß und Bohrgeschwindigkeit aufgezeigt. Neben den konventionellen felsmechanischen Kennwerten (Druck-, Zugfestigkeit und Elastizitätsmodul) wurde ein neues Maß für die Zähigkeit bezüglich der Bohrbarkeit von Gesteinen eingeführt: die spezifische Zerstörungsarbeit WZ. Die neue Auswertemethode ermöglicht es, den ursächlichen Zusammenhang zwischen der Netto-Bohrgeschwindigkeit und den felsmechanischen Eigenschaften eines Gesteins besser als bisher nachzuvollziehen. Neben den felsmechanischen Parametern bilden die Einflüsse der geologischen Faktoren auf die Bohrbarkeit ein wesentliches Arbeitsthema. Abstract The drillability of a rock mass is determined by various geological and mechanical parameters. In this report some major correlations of specific rock properties as well as geological factors with measured bit wear and drilling velocity are shown. Apart from conventional mechanical rock properties (compressive and tensile strength, Young's modulus) a new property for toughness/brittleness referring to drillability has been introduced: the specific destruction work WZ. This new method makes it possible to understand better the connection between drilling velocity and the main mechanical rock character. Besides, there has been a focus on the geological influences of rock and rock mass on drillability. Knowledge of these relations and their causes is necessary to make the choice of drilling rigs easier, to estimate the working and drilling progress and - above all - to calculate drilling expenses. Geologische Parameter Gestein & Gebirge Machinenparamter Bohrausrüstung felsmechanische Eigenschaften Zustand des Gebirges Bohrhammer Schlagwerk Bohrgeschwindigkeit Bohrkrone Bohrbarkeit Bohrkronenverschleiß Baubetrieb Vortriebssystem & Logistik Bedienung & Instandhaltung der Bohrausrüstung Abb. 1: Schaubild zum Begriff „Bohrbarkeit“ - drei Haupteinflußbereiche lassen sich unterscheiden. 1 Einführung Bei den geotechnischen Voruntersuchungen zu großen Tunnelprojekten steht üblicherweise die Vorhersage der Stabilität des auszubrechenden Hohlraums im Vordergrund. Probleme der Gebirgslösung, also des Ausbruchs oder der Gewinnung, fristen demgegenüber eher ein Schattendasein. * Dipl.-Geol. Dr. Kurosch Thuro, Eidgenössische Technische Hochschule Zürich, Ingenieurgeologie, ETH Hönggerberg, CH-8093 Zürich 104 K. Thuro Unter dem Begriff der Bohrbarkeit - der nicht streng definiert ist - verbirgt sich ein komplexes Wirkungsgefüge aus Ursachen und Wirkungen. Üblicherweise wird unterschieden zwischen dem Bohrfortschritt (Bohrgeschwindigkeit) - also einem Leistungskriterium und dem Verschleiß - z.B. dem Verbrauch von Werkzeugstahl, meist der Bohrkronen (sog. Mei ßelverschleiß). Dazu können noch Erschwernisse kommen, die sich durch das Gebirge beim Bohrvorgang selbst oder erst beim Besetzen der Bohrlöcher ergeben, z. B. in gestörtem oder quellfähigem Gebirge. Diese Erschwernisse werden häufig bei der Diskussion der Gebirgslösung außer acht gelassen, können jedoch unter ungünstigen Bedingungen für die Wirtschaftlichkeit ausschlaggebend sein. Es lassen sich drei Haupteinflußbereiche unterscheiden, welche die Gebirgslösung beeinflussen (Abb. 1): Gestein und Gebirge mit ihrer Ausbildung und den geotechnischen Parametern, Ö die Gerätschaft bzw. die Maschinen mit denen der Ausbruch erfolgt und deren technische Daten Ö und der Baubetrieb mit seiner Logistik, dem Ineinandergreifen der Bauabfolgen und letztlich der Ö Mannschaft, die die Geräte bedient und wartet. Die erzielbare Ausbruchsgeschwindigkeit und ebenso der Verschleiß der Geräte und Werkzeuge ist zunächst von der verwendeten Ausrüstung abhängig: von System und Leistung des Bohrhammers und von Materialgüte und Bauform der Bohrkrone. Die Auswahl der Ausrüstung wird entscheidend von den geologischen Gegebenheiten beeinflußt. Gestein und Gebirge - sozusagen die geologischen Faktoren - bestimmen durch ihre spezifischen Materialeigenschaften (Mineralzusammensetzung, felsmechanische Eigenschaften, Ausbildung des Gesteins im Gebirgsgefüge) entscheidend die Bohrleistung, den Verschleiß und eventuelle Probleme beim Bohren und Besetzen der Bohrlöcher. Der dritte Faktor ist der Baubetrieb, dem bei Betrachtungen der Bohrbarkeit oft zu wenig Beachtung zukommt. Ohne ein funktionierendes Vortriebssystem und ohne eingespielte Mannschaft können trotz modernster und effektivster Bohrverfahren keine hohen Vortriebsleistungen erzielt werden - von unsachgemäßer oder nachlässiger Bedienung der Bohrgeräte gar nicht zu reden. Geotechnische Einflußfaktoren bei der Gebirgslösung Abb. 2: Gestein Gebirge Gesteinszusammensetzung Mineralbestand - Abrasivität Verzahnungsgrad Trennflächengefüge - Abstände, Ausbildung, Durchtrennungsgrad Anisotropie - Orientierung, Ausbildung Bindemittel Raumausfüllung - Dichte Festigkeit - Druck~, Zug~, Scher~ Zähigkeit - elastoplastisches Verhalten Primärspannungszustand Verwitterung nach Art und Umfang hydrothermale Zersetzung Quellvermögen und weitere Besonderheiten Schlüsselfaktoren Gestein Schlüsselfaktoren Gebirge äquivalenter Quarzgehalt Porosität bzw. Trockenrohdichte Zerstörungsarbeit Point-Load-Index (Druckfestigkeit) Trennflächenabstände Orientierung der Schieferung Verwitterungs- bzw. Zersetzungsgrad Besonderheiten Übersicht über die geologischen und geotechnischen Einflußfaktoren bei der Gebirgslösung. Zur Abschätzung der Vortriebsgeschwindigkeit gehören neben dem Baubetrieb vor allem das geomechanische Gebirgsverhalten, welches die Art und den Umfang der Sicherungsmaßnahmen bestimmt. Über die Ermittlung von Nettobohrgeschwindigkeiten können Abschlagszeiten oder Vortriebsleistungen abgeschätzt werden. Dazu sind sowohl eine Reihe von technischen Faktoren erforderlich als auch die Gesteins- und Gebirgseigenschaften (Abb. 2). Die Prognose des Verschleißes ist eine weitere Problemstellung, die im wesentlichen auf die Ermittlung der mineralogischen Zusammensetzung, den Verzahnungsgrad des Mikrogefüges, die Art des Bindemittels und die Qualität der Kornbindung sowie der Porosität zurückgeht. Neben Verschleißindices (z.B. dem Cerchar Abrasivitäts Index CAI) ist der äquivalente Quarzanteil beispielsweise ein wichtiger Indikator (GEHRING 1995, THURO & SPAUN 1996 a). Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 105 Die in Abb. 2 genannten Schlüsselfaktoren von Gestein und Gebirge sind gut meßbare Einflußparameter, von denen einige im vorliegendem Beitrag besonders herausgearbeitet werden. 2 Maschinenparameter 2.1 Bohrgeräte Beim konventionellen Bohr- und Sprengvortrieb kommen heute zum Bohren der Sprenglöcher durchwegs gummibereifte, dieselangetriebene, elektro-hydraulische Bohrwägen verschiedener Ausführungen mit zwei bis drei Bohrarmen und meist zusätzlich einer Hebebühne zum Einsatz. In der Abb. 3 ist ein moderner Bohrwagen des Herstellers ATLAS-COPCO mit 2 Bohrarmen, bestückt mit je einem Bohrhammer COP 1838ME (20 kW) und einer Arbeitsplattform zu sehen. Abb. 3: Bohrwagen Atlas-Copco Rocket Boomer 352S-1838 mit zwei Bohrlafetten und einer Hebebühne (aus: AtlasCopco Firmenprospekt, 1998) Die auf den Bohrwägen eingesetzten Bohrhämmer lassen sich entsprechend ihrer Leistung in die folgenden Kategorien einteilen (Tab. 1). Tab. 1: Übersicht über die wichtigsten Kategorien derzeit im Tunnelbau einsetzbarer Schlagbohrhämmer (nach Firmenunterlagen) Kategorie 15 kW-Bohrhämmer 20 kWBohrhämmer Schlagwerk-optimierte 20 kW-Bohrhämmer Typenbezeichnung COP 1238 COP 1440 series COP 1838, 1840, 1850 series Schlagfrequenz 40-60 Hz 60-70 Hz 60 Hz Drehzahl 0-300 U/min 0-300 U/min 0-300 U/min max. Drehmoment 500 Nm 500 Nm 540 Nm 2.2 Bohrverfahren Der Ausgangspunkt für die untersuchten Größen ist das Bohrverfahren: Das hydraulische Drehschlagbohren besitzt als Bohrverfahren im konventionellen Bohr- und Sprengvortrieb heute Standardcharakter. In Abb. 4 ist der Aufbau eines Bohrgeräts bestehend aus Bohrhammer, Einsteckende, Lafette, Bohrstange und Bohrkrone schematisch dargestellt. Das wesentliche Leistungsmerkmal für die Untersuchungen zur Bohrbarkeit ist die Schlagenergie des verwendeten Bohrhammers. Die vier wichtigsten Parameter zu seiner Charakterisierung sind Drehzahl, Vorschub, Schlagzahl und Spüldruck. Für Vergleiche unterschiedlicher Tunnelvortriebe müssen diese Größen weitestgehend identisch sein - d. h. neben der Kontrolle der Einstellungen am Bohrwagen selbst muß darauf geachtet werden, daß möglichst nur gleiche Bohrhämmer und Spülwasserdrücke miteinander verglichen werden. Zusammen mit den Parametern Schlagfrequenz, Drehzahl, Drehmoment und Vorschub - welche auf die jeweilige Hammerleistung abgestimmt sind - bildet die Schlagleistung den maßgeblichen maschinentechnischen Faktor neben dem Bohrkronentyp. 106 K. Thuro Abb. 4: Abb. 5: Schematische Illustration des hydraulischen Drehschlagbohrens. Die wichtigsten Parameter sind als Piktogramme dargestellt. Stifttform Eigenschaften rund (sphärisch) "nicht aggressive" Form geringe Bohrgeschwindigkeiten geringer Verschleiß Lösevorgang hs. schlagend durch Kerbwirkung Gesteine mit hohen Druckfestigkeiten und hoher Abrasivität typ.: Granite, Gneise, Amphibolite, Quarzite (semi-) ballistisch "aggressive" (Parabol-) Form mittlere Bohrgeschwindigkeiten mittlerer Verschleiß Lösevorgang hauptsächlich scherend - spanend Gesteine mit mittleren Druckfestigkeiten und geringer Abrasivität typ.: kristalline Schiefer, Sandsteine, Kalke, verwitterte Gesteine konisch (ballistisch) "sehr aggressive" Form höchste Bohrgeschwindigkeiten höchster Verschleiß Lösevorgang hauptsächlich scherend - spanend Gesteine mit geringen Druckfestigkeiten und geringer Abrasivität typ.: Tonschiefer, mürbe Sandsteine, Phyllite Anwendung Formen von Hartmetallstiften in Bohrkronen und ihre Eignung in verschiedenen Gesteinen. Muschelkalk Quarzphyllit [m/min] Bohrgeschwindigkeit [m/min] [%] 2,4 2,6 100 2,4 2,2 90 2,2 2,0 80 2,0 1,8 70 6 x 45 s 7 x 45 s 8 x 45 s 8 x 45 b Stiftbohrkronen Abb. 6: 9 x 45 s 9 x 45 b 6 x 45 s 7 x 45 s 8 x 45 s 8 x 45 b 9 x 45 s 9 x 45 b Stiftbohrkronen Bohrgeschwindigkeiten in Abhängigkeit des Bohrkronentyps am Beispiel von Muschelkalk (links) und Quarzphyllit (rechts). Zeichenerklärung: z.B. 9 x 45 b = 9-Stiftkrone, ∅ 45 mm, b - ballistisch; s - sphärisch). Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 107 2.3 Bohrkronen Die Bohrkrone ist der Teil der Bohrausrüstung, der die Zerkleinerungsarbeit ausführt. Sie besteht aus einem Werkzeugträger aus Werkzeugstahl, in den die eigentlichen Werkzeugeinsätze aus Hartmetall (WIDIA, MOHS' sche Härte 9,5) eingelassen sind (Abb. 7). Die im modernen Tunnelbau üblicherweise verwendeten Hartmetalleinsätze sind in Form von Stiften hergestellt und können runde, parabelförmige oder kegelförmige Form aufweisen. Die Stiftform beeinflußt wesentlich die Bohrgeschwindigkeit und das Verschleißverhalten (vgl. THURO & SPAUN 1996 a). Abb. 7: Variationsmöglichkeiten bei der Auslegung von Bohrkronen für das Bohren von Sprenglöchern beim konventionellen Bohr- und Sprengvortrieb im Tunnelbau (zusammengestellt von PLINNINGER (o.J.) nach verschiedenen Herstellerangaben). Die Bohrkronen für die Sprenglöcher weisen im allgemeinen - abhängig vom Durchmesser der Sprengstoffpatronen - einen Durchmesser von 43 bis 45 mm, seltener 38 mm auf; Kronen mit 48 mm Durchmesser wer- 108 K. Thuro den üblicherweise für SN-Ankerlöcher verwendet, kurze und daher schlanke Swellexanker erfordern einen Durchmesser von 43 mm. Die verschiedenen Bauformen der Bohrkronen unterscheiden sich durch Anzahl und Form der Stifte sowie die Anzahl und Anordnung der Spüllöcher. Dabei gibt es keine für jedes Gestein gleich optimale Bohrkrone (Abb. 5). Vielmehr muß für das jeweils zu bohrende Gestein ein Kompromiß aus Bohrkronenstandzeit und erzielbarer Bohrgeschwindigkeit gewählt werden, wobei dem höheren Bohrfortschritt immer häufiger der Vorzug gegeben wird. Beispielsweise zeigten die ballistischen 9-Stiftkronen in den meisten zähen jedoch weniger festen Gesteinen wie Phylliten, Schiefern, mürben Sandsteinen und verwitterten Gesteinen häufig den höchsten Bohrfortschritt gegenüber sphärischen 9-, 8-, 7-, oder 6-Stifttypen. Das liegt sicher an der eher schneidendscherenden Wirkungsweise der relativ spitzen Stifte (Abb. 6). 2.4 Bohrvorgang Schlagen Ausgehend vom Bohrverfahren soll hier - soweit es für das Verständnis notwendig ist - ganz kurz auf den physikalischen Bohrvorgang eingegangen werden. Er liefert wichtige Hinweise für die Auswahl der Untersuchungsmethoden. Bei Studien mit Hochgeschwindigkeits-Fotografie und Auswertung von Gesteinsdünnschliffen aus dem Bereich unter den Diskenmeißeln von Tunnelbohrmaschinen wurden drei wichtige Zerstörungsmechanismen festgestellt. Diese Ergebnisse dürften weitestgehend auch auf den Zerstörungsmechanismus unterhalb einer Stiftbohrkrone übertragbar sein. Rotation Bohrkrone Stift 1 Rotation Stift 3 3 2 2 2 0 1 Zermalmungszone Abb. 8: 2 Radialrisse 5 10 mm 3 losgelöste Gesteinssplitter Schematische Illustration des physikalischen Bohrvorgangs beim Drehschlagbohren. Zerstörungsmechanismus unterhalb eines Bohrkronenstifts. Im Gestein wird um den Berührungspunkt des Bohrkronenstifts ein Spannungszustand aufgebaut, bei dem vier wichtige Zerstörungsmechanismen zu unterscheiden sind (Abb. 8): Unter einem Kronenstift entsteht eine Zermalmungszone aus feinem Bohrstaub (Druckbean spruchung). Ausgehend von dieser Zermalmungszone bilden sich Radialrisse im Gestein (induzierte Spalt zugbeanspruchung). Ist die Spannung im Gestein hoch genug bzw. existieren genügend Risse parallel zur Bohrloch sohle, so werden größere Splitter vom Gestein abgeschert (Scherbeanspruchung). Zusätzlich ist diese Beanspruchung zyklisch-dynamisch. Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 109 Durch den Bohrvorgang wird deutlich, daß neben der Druck- und Zugfestigkeit (schlagende Beanspruchung) und der Scherfestigkeit (drehende Beanspruchung, untergeordnet dabei Zugbeanspruchung) auch die Elastizitätseigenschaften des zu bohrenden Materials eine wichtige Rolle spielen. Streng genommen durchbohrt die Krone damit immer bereits „vorgebrochenes“ Gestein. Konkret heißt dies, daß es notwendig sein wird, sich auch mit dem Post-failure-Bereich beim Bruchvorgang zu beschäftigen, um dem Zerstörungsmechanismus beim Bohrvorgang näher zu kommen. Der obigen Darstellung des physikalischen Bohrvorgangs ist zunächst der Fall eines isotropen, homogenen Gesteins zugrundegelegt. Bei inhomogenen, anisotropen Gesteinen haben die Anordnung und die Eigenschaften von Mineralkörnern oder Komponenten im Gestein und die Orientierung des Trennflächengefüges im Gebirge d. h. die Anisotropie, einen großen Einfluß auf die Gebirgslösung (THURO & SPAUN 1996 b). 3 Bohrbarkeitsparameter 3.1 Bohrgeschwindigkeit und Verschleiß An Untersuchungen vor Ort haben sich zwei Leitparameter als besonders aussagekräftig erwiesen: Die (Netto-) Bohrgeschwindigkeit für den Bohrfortschritt die Standzeit der Bohrkronen quantitativ als Lebensdauer einer Bohrkrone stellvertretend für den Verschleiß in einem Gestein oder Gebirge und der qualitative Verschleiß der Bohrkronen aufgrund des Verschleißtyps. Als wichtigster Leitwert der Bohrbarkeit gilt der Bohrfortschritt in einem bestimmten Gebirge. Die Bohrgeschwindigkeit (DIN 20301) wird aus der Nettobohrzeit ermittelt, die benötigt wird, um ein Sprengloch herzustellen. Demgegenüber haben sich die Bohrzeit (Zeit, um einen Abschlag zu bohren) und die Vortriebsleistung als weniger günstig erwiesen, um die Zusammenhänge mit gesteinstechnischen Parametern nachzuweisen. Der Bohrkronenverschleiß läßt sich quantitativ als Standzeit der Bohrkrone bis zum notwendigen Auswechseln erfassen. Die Standzeit berechnet sich aus den gebohrten Laufmetern (Spreng- und Ankerlöcher), die durch die Anzahl der verbrauchten Bohrkronen geteilt werden. Richtiger müßte dieser Parameter nach DIN 20301 Gesteinsbohrtechnik als Gesamtstandlänge bezeichnet werden. Dieser Ausdruck hat sich jedoch im allgemeinen Sprachgebrauch auf der Baustelle nicht durchgesetzt. Abb. 9: Bohrfortschritt Bohrgeschwindigkeit = Bohrkronenverschleiß Standzeit = Bohrlochtiefe Meter Nettobohrzeit Minute Gesamt-Bohrmeter Meter Anzahl Bohrkronen Krone Bestimmung von Bohrgeschwindigkeit und Bohrkronenverschleiß als Meßgrößen für die Bohrbarkeit. Einen wichtigen Hinweis auf die Abrasivität eines Gesteins stellt die Analyse der abgenutzten Bohrkronen dar. Der Verschleiß der Bohrkronen tritt in drei Grundformen auf, die je nach Ausbildung des Gebirges miteinander kombiniert sind: Verschleiß der Hartmetallstifte (Höhenverschleiß) Verschleiß des Bohrstahls (Kaliber- oder Durchmesserverschleiß) Abbrechen von Stiften als Folge zu hoher Scherbelastung Bei stark abrasiven und sehr harten Gesteinen, z. B. bei Quarziten, Gangquarzen, verkieselten Gesteinen, frischen Graniten und Gneisen, kommt es durch den hohen Quarzgehalt zur verstärkten Abnutzung der Hartmetallstifte der Bohrkrone. Die randlichen WIDIA-Einsätze werden dabei entsprechend der Form der Bohrlochwandung bzw. Bohrlochsohle zugeschliffen . Bei abrasiven, aber wenig harten Gesteinen, z. B. bei verwitterten Graniten oder bei Sandsteinen, wird der Bohrstahl (Werkzeugträger) durch den Quarzgehalt weit stärker abgenutzt als die Hartmetallstifte (Werk- 110 K. Thuro zeugeinsätze). Als Folge der Schleifwirkung des Bohrschmants nimmt der Kronendurchmesser (Kaliber) rasch ab, was bis zum Herausfallen oder -brechen der Stifte führen kann, wenn die Bohrkrone nicht rechtzeitig ausgewechselt wird. Kommt es des öfteren zum Festbohren oder Verklemmen der Bohrkrone an der Bohrlochsohle oder zum Anschlagen gegen harte Komponenten, so entstehen durch diese Scherbelastung Risse im Hartmetall, die bis zum Bruch des Einsatzes führen können. Typischerweise tritt dies aufgrund klaffender oder tonig-schluffig gefüllter Klüfte und aufgrund besonders harter Quarzit- und Gangquarzgerölle in Konglomeraten und Fanglomeraten (mit weicher Matrix) auf. Verschleißcharakteristik von Stiftbohrkronen 1 Normaler Verschleiß Verschleiß der Hartmetallstifte - Abstumpfung 2 Kaliberverschleiß + Sonderformen 2 a) Verschleiß des Trägermaterials (v.a. Schaft) 2 b) trompetenartige Erweiterung der Spüllöcher 2 c) Verlust der Mittelstifte (Trompetenbildung) 3 Sprödbruch Bruch von Stiften aufgrund hoher Scherbelastung 4 Totalausbruch Herausreißen von Stiften aus dem Trägermaterial 5 Totalverschleiß Abnutzung der Bohrkrone bis zur Basis der Stifte 6 Kronenschaftbruch Bruch des Schafts unterhalb des Stiftbereichs Abb. 10: Verschleißcharakteristik von Bohrkronen - 6 Verschleißklassen können unterschieden werden. kristalline Schiefer und Gneise (4) Totalausbruch Kalk- & Mergelsteine 36% (2) Kaliberverschleiß (3) Sprödbruch 46% 24% 27% 24% 10% (5) Totalverschleiß 8% 4% (3) Sprödbruch (6) Schaftbruch (2) Kaliberverschleiß (1%) (1) Normalverschleiß Sandsteine mit hoher Festigkeit 12% (4) Totalausbruch (5) Totalverschleiß (1) Normalverschleiß (6) Schaftbruch (2%) Sandsteine mit geringer Festigkeit (2) Kaliberverschleiß 6% (3) Sprödbruch (2) Kaliberverschleiß (4) Totalausbruch 23% 12% (3) Sprödbruch 7% 37% 16% 38% 33% 9% (4) Totalausbruch 13% (5) Totalverschleiß 9% (5) Totalverschleiß (1) Normalverschleiß (6) Schaftbruch (1%) (6) Schaftbruch (2%) (1) Normalverschleiß Abb. 11: Qualitativer Verschleiß von Bohrkronen: Charakteristische Verschleißformen in vier beispielhaften Gesteinsgruppen. Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 111 Dieser Verschleiß kann auch „selbst“ verursacht werden. Wird die bereits eingebaute Sicherung durchbohrt (Spritzbeton mit Baustahlmatten, Entlang/Vorbeibohren an Stahlbögen) oder werden Anker mit der Bohrlafette eingeschoben, so kann dies zur gleichen Verschleißform der Bohrkrone (Stiftbruch) führen. Eine Folge von Kaliberverschleiß oder Stiftbruch kann der Totalverschleiß sein: Ist die Krone bereits stark abgenutzt, so reißt das herausgebrochene Hartmetallstück, das nicht zermahlen und mit dem Bohrschmant herausgefördert werden kann, durch die Rotation noch weitere Stifte aus dem Werkzeugträger. Das Ergebnis ist die sehr rasche und vollständige Zerstörung der Bohrkrone. Da der Bohrfortschritt fast schlagartig auf Null absinkt, muß die restliche Energie des Anpreßdrucks von Einsteckende und Bohrstange absorbiert werden, die ein solches Ereignis oft nicht ohne Bruch überstehen (Bruchkatastrophe). Diese Grundtypen lassen sich noch weiter spezifizieren und in insgesamt 6 Verschleißklassen unterteilen (Abb. 10). Um den Schadensursachen bzw. qualitativen Zusammenhängen zwischen Verschleiß und Gestein auf den Grund zu gehen, werden in der Regel die ausgewechselten Bohrkronen (jeweils etwa 100 Stück) gemäß ihrer Verschleißform nach den Kriterien der Abb. 10 klassiert und der prozentuale Anteil jeder Klasse für die untersuchten Gesteine ermittelt. Als Beispiel für eine Interpretation der charakteristischen Verschleißformen unterschiedlicher Gesteine wurden in Abb. 11 vier Gesteinsgruppen in Form von Tortendiagrammen zusammengestellt: Bei Kalk- & Mergelsteinen dominieren Totalausbrüche von Hartmetallstiften aus der Bohrkrone zusammen mit Totalverschleiß (als Folge von Totalausbruch) und Sprödbrüchen von Stiften gegenüber Normalverschleiß, Kaliberverschleiß und Schaftbrüchen. Dies kommt hauptsächlich daher, weil durch den geringen äquivalenten Quarzanteil die Bohrkronen fast nicht abgenutzt werden, sondern vor ihrer möglichen Lebensdauer durch Gewaltschäden zerstört werden. Diese Gewaltschäden werden meist durch das Bohren in die bereits bestehende Sicherung entlang von Stahlbögen und durch Baustahlmatten hindurch verursacht sowie durch das Einschieben von Ankern mit der Bohrlafette. Ein Beispiel hierfür sind Kalkmergel, die mit ca. 4 ht nic rk wi ht lic no sehr gering gering lei c rm al h Bo ht sehr hoch hoch A 3 sc hw er 2 se hr ex s c t r em hw er 1 it ke r a rb sc mittel hw er ht nic v lic ir k er w ht gering Bohrhammer COP 1440 - 20 kW Bohrgeschwindigkeit Bohrgeschwindigkeit [m/min] 5 r ve mittel hoch sehr hoch extrem hoch Verschleiß sehr gering 0 0 500 1000 1500 2000 2500 Standzeit [m/Krone] Sandsteine Konglomerate & Fanglomerate Kalk- & Mergelsteine A - Anhydrit Phyllite & Gneise Marmore Quarzite Amphibolite Glimmerschiefer Abb. 12: Klassifikationsdiagramm einiger Gesteine für den 20 kW-Bohrhammer COP 1440. Ergebnisse aus 10 Tunnelprojekten. 112 K. Thuro 20% äquivalentem Quarzanteil nur eine durchschnittliche Standzeit von ca. 1000 m pro Krone aufweisen. Bei kristallinen Schiefern und Gneisen dominiert der Kaliberverschleiß gegenüber Normalausbruch, Sprödbruch, Totalausbruch und Totalverschleiß. Bei den Sandsteinen wurde in vorliegendem Beispiel zwischen Sandsteinen mit hoher und solchen mit niedriger Festigkeit unterschieden. Während die harten Sandsteine einen charakteristisch hohen Normalverschleiß (bei niedrigen Standzeiten) erzeugen, tritt bei den mürben Sandsteinen eher der Kaliberverschleiß (bei hohen Standzeiten) auf. Der große Anteil von Totalverschleiß ist auf ein tendenziell zu spätes Auswechseln der Bohrkronen zurückzuführen. 3.2 Klassifikation der Bohrbarkeit Oftmals stellt sich in der Baupraxis die Frage, welche Bohrgeschwindigkeiten oder Bohrkronenstandzeiten auf eine erschwerte Bohrbarkeit hindeuten. Dazu kann das hier vorgestellte Klassifikationsdiagramm (THURO 1996) verwendet werden. Die ermittelten Wertepaare von Bohrgeschwindigkeit und Bohrkronenstandzeit können in das Diagramm (Abb. 12) eingetragen werden. Das Diagramm zeigt als Referenzwerte verschiedene Gesteinstypen (d.h. im allgemeinen das zugehörige Gebirge mit seiner speziellen Ausbildung), die in verschiedenen Tunnelprojekten mit einem 20 kW-Bohrhammer durchörtert worden sind. Die beiden linearen Einteilungen von Verschleiß und Bohrgeschwindigkeit spannen eine Matrix auf, die alle Kombinationen der beiden Größen erlaubt. Deshalb wurden die Felder in den Abbildungen derart verlängert, daß beispielsweise auch sehr hohe Bohrgeschwindigkeiten und ein mittlerer Verschleiß bzw. mittlere Bohrgeschwindigkeiten und geringer Verschleiß ebenfalls als normal bohrbar bezeichnet werden. Die zusätzlich eingezeichnete Korrelationskurve gibt einen Trend der verknüpften Parameter an: Er besagt, daß in der Regel hoher Verschleiß auch mit einer geringen Bohrgeschwindigkeit verbunden ist, niedriger Verschleiß mit hoher Bohrgeschwindigkeit. Diese Regel wird dabei überwiegend von Kalken durchbrochen, die durch ihren geringen bis sehr geringen Verschleiß und ebenfalls durch ihre mittleren bis geringen Bohrgeschwindigkeiten auffallen. Obwohl es Tendenzen für schwer bohrbare Gesteine gibt, kann keine der abgebildeten Gesteinsgruppen pauschal als schwer oder leicht bohrbar bezeichnet werden. Vielmehr liegt dies in den geotechnischen Eigenschaften der Gesteine begründet. 4 Geotechnische Einflußgrößen Die Zusammenhänge zwischen wichtigen felsmechanischen Parametern und der Bohrgeschwindigkeit bzw. dem Bohrkronenverschleiß sind ausführlich in THURO (1996) bearbeitet worden. Hier soll ein kurzer Überblick über die wesentlichen Kenngrößen genügen. Die wichtigsten petrographischen bzw. felsmechanischen Parameter sind: Der äquivalente Quarzanteil erwies sich als hochsignifikanter Parameter bezüglich der Standzeit der Bohrkronen. Die spezifische Zerstörungsarbeit erwies sich als hochsignifikanter Parameter bezüglich der Bohrgeschwindigkeit. Dabei müssen die Leistungsdaten der verwendeten Bohrhämmer berücksichtigt werden. Die einaxiale Druckfestigkeit erwies sich als signifikanter Parameter bezüglich der Bohrgeschwindigkeit. Dabei müssen ebenfalls die Leistungsdaten der verwendeten Bohrhämmer berücksichtigt werden. Zu den wichtigsten geologischen Einflußgrößen zählen: der Durchtrennungsgrad, der in Form der Kluftabstände berücksichtigt werden kann die Anisotropie als Orientierung der Schieferung bezüglich der Bohr- oder Belastungsrichtung die Inhomogenität des Gebirges - z.B. der Wechsel zwischen festen und weichen Lagen bzw. harten Komponenten in weicher Matrix oder umgekehrt, der Verzahnungsgrad im Mikrogefüge, der im Dünnschliff beschrieben werden kann die Porosität und Qualität des Bindemittels in Sandsteinen die Verwitterung und die hydrothermale Zersetzung, welche analoge Auswirkungen wie die Verwitterung auf das Gebirge hat Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 113 4.1 Bohrgeschwindigkeit Neben den konventionellen felsmechanischen Kennwerten einaxiale Druckfestigkeit, Elastizitätsmodul und Spaltzugfestigkeit wurde ein neuer Kennwert eingeführt: die spezifische Zerstörungsarbeit Wz. Die Zerstörungsarbeit stellt ein neues Maß für die Zähigkeit bezüglich der Bohrbarkeit von Gesteinen dar. Anders als das Verhältnis von Druck- zu Zugfestigkeit ergibt die Zerstörungsarbeit einen mechanischen Parameter für die Arbeit, die aufgewendet werden muß, um einen Prüfkörper vollständig zu zerstören (Abb. 13). sprödes σ zähes Bruchverhalten einaxiale Druckspannung σ Pre-failure-Bereich Post-failure-Bereich Hüllkurve Einaxialer Druckversuch Zerstörungsarbeit Wz= σ d ε εmax ε Längsdehnung ε εmax Abb. 13: Spannungs-Verformungs-Kurven eines spröden und eines zähen Prüfkörpers. Eingezeichnet sind die Belastungszyklen, die Hüllkurve über die Bruchscheitel und das Kurvenintegral über die grau unterlegten Flächen. Während der Verformungs- oder Elastizitätsmodul die Steigung des lineraren Kurvenabschnitts im Spannungs-Verformungsdiagramm beim einaxialen Druckversuch angibt, berechnet sich die Zerstörungsarbeit aus der zugehörigen Fläche unter der Arbeitslinie. Als Produkt von Druckfestigkeit und Längenänderung stellt sie gewissermaßen die Formänderungsarbeit bis über den Post-failure-Bereich dar. Die maximale Längsdehnung εmax ist dabei diejenige maximale Längsdehnung des Prüfkörpers, die noch bei einem Bruch, also bei Entstehung einer freien Oberfläche, entstand. Die Restfestigkeit eines mehr oder weniger zerbrochenen Materials, welches nur noch über Reibung mit einem Druckanstieg reagiert, soll damit von der Bestimmung der Zerstörungsarbeit ausgeschlossen werden. Die Zerstörungsarbeit hat sich in der Praxis als der wichtigste Parameter zur Untersuchung der Bohrgeschwindigkeit herausgestellt. In Abb. 14 ist deshalb die Bohrgeschwindigkeit in Abhängigkeit der Zerstörungsarbeit aufgetragen. Der hohe Wert des Bestimmtheitsmaßes (R²=85%) belegt die hohe Güte der Korrelation. Der am häufigsten verwendete Parameter zur Korrelation mit der Bohrgeschwindigkeit stellt jedoch nach wie vor die einaxiale Druckfestigkeit dar. Die einaxiale Druckfestigkeit hat den Vorteil, daß sie auch über indirekte Versuche, insbesondere den Point-Load-Test, ermittelt werden kann. Die deutlichen Ausreißer in Abb. 15 zeigen an, daß die Druckfestigkeit alleine nicht geeignet ist, die Bohrgeschwindigkeit vorherzusagen. Der Zusammenhang ist wesentlich weniger signifikant als beim Diagramm der Zerstörungsarbeit. Die Möglichkeit einer Prognose wird in THURO 1997 weiter ausgeführt. In den Diagrammen der Abb. 16 ist die Bohrgeschwindigkeit gegen einige weitere felsmechanische Parameter für den 20 kW-Bohrhammer COP 1440 aufgetragen. Dabei zeigt nur die Spaltzugfestigkeit eine mäßige Signifikanz der Korrelation. Sowohl das Verhältnis der Druck- zur Zugfestigkeit - in der Literatur oft als „Zähigkeit“ bezeichnet - als auch der Elastizitätsmodul zeigen schlechte Werte für das Bestimmtheitsmaß und damit keine Signifikanz des Zusammenhangs. Demgegenüber zeigt die Trockenrohdichte der Gesteine sogar noch eine bessere Korrelation. 114 K. Thuro Bohrgeschwindigkeit 5 Bohrgeschwindigkeit [m/min] COP 1440 - 20 kW sehr hoch Anzahl der Werte: n=64 Kurvengleichung: 4 hoch 3 y=a+b·ln x a = 6,08 b = -0,72 Standardabweichung: mittel yσ(n-1) = 0,33 m/min Korrelationskoeffizient: gering R=0,922 2 Bestimmtheitsmaß: 1 20 0 0 sehr gering 3 00 70 100 200 300 400 R2=85% (p < 0,001%) 500 Zerstörungsarbeit Wz [kJ/m3] Abb. 14: Bohrgeschwindigkeit, aufgetragen gegen die Zerstörungsarbeit. 20 kW-Bohrhammer COP 1440 mit Klassifizierung der Bohrgeschwindigkeiten und statistischen Maßzahlen. Bohrgeschwindigkeit 5 Bohrgeschwindigkeit [m/min] COP 1440 - 20 kW sehr hoch Anzahl der Werte: n=24 Kurvengleichung: 4 hoch 3 y=a+b·ln x a=5,42 b= -0,70 Standardabweichung: mittel yσ(n-1) = 0,50 m/min Korrelationskoeffizient: gering R=0,804 2 Bestimmtheitsmaß: 1 10 0 0 30 20 40 135 60 80 100 120 sehr gering R2=63% (p = 0,002%) 140 einaxiale Druckfestigkeit UCS [MPa] Abb. 15: Bohrgeschwindigkeit, aufgetragen gegen die einaxiale Druckfestigkeit. 20 kW-Bohrhammer COP 1440 mit Klassifizierung der Bohrgeschwindigkeiten und statistischen Maßzahlen. 4.2 Bohrkronenverschleiß Die Standzeit der Bohrkronen wird am stärksten durch den äquivalenten Quarzanteil bestimmt. Im Gegensatz zum Quarzgehalt stellt er die Gesamtheit aller Minerale, bezogen auf die Schleiffestigkeit von Quarz, dar. Diese Berechnungsmethode wird von Bohrstahlherstellern und Ingenieurbüros gleichermaßen verwendet. Die Abrasivität eines Gesteins wird durch den gesamten Mineralbestand, seine Struktur und Textur bestimmt. Nach verschiedenen Autoren (z.B. SCHIMAZEK & KNATZ 1970, 1976, GUNSALLUS & KULLHAWY 1984) steigt die Abrasivität mit dem Anteil an schleißscharfen Mineralen, vornehmlich Quarz. Obwohl Quarz mit seiner MOHS´schen Härte von 7 und seiner weiten Verbreitung in Gesteinen als das am stärksten abrasiv wirkende Mineral gegenüber Bohrwerkzeugen gilt, sind auch alle anderen Minerale als verschleißrelevant anzusehen, die eine MOHS´sche Härte größer ist als diejenige von Werkzeugstahl (ca. MOHS 5,5) besitzen. Darüberhinaus dürfen jedoch auch Minerale mit geringerer Härte aufgrund ihrer Schleifwirkung nicht völlig außer acht gelassen werden. Deshalb wird die Berechnung eines äquivalenten Quarzanteils durchgeführt: die Gesamtheit der den Verschleiß bestimmenden Minerale als Summe ihrer Prozentanteile mal ihrer Schleiffestigkeit bezogen auf Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 5 Bohrgeschwindigkeit [m/min] Bohrgeschwindigkeit [m/min] 5 4 3 2 1 y=a+b·ln x yσ(n-1)= 0,50 m/min R2=63% n=24 0 4 3 2 1 y=a+b·ln x yσ(n-1)= 0,82 m/min n=24 R2=2,5% 0 0 2 4 6 8 10 12 0 2 4 Spaltzugfestigkeit SPZ [MPa] 6 8 10 12 14 16 18 20 "Zähigkeit" Z=UCS/SPZ [ - ] 5 Bohrgeschwindigkeit [m/min] 5 Bohrgeschwindigkeit [m/min] 115 4 3 2 1 y=a+b·ln x yσ(n-1)= 0,72 m/min n=23 4 3 2 1 y=a+b·x R2=26% yσ(n-1)= 0,68 m/min n=24 R2=33% 0 0 0 10 20 30 40 50 2,0 60 2,2 2,4 2,6 2,8 3,0 Trockenrohdichte D [g/m3] Elastizitätsmodul [GPa] Abb. 16: Bohrgeschwindigkeit (mit dem 20 kW-Bohrhammer COP 1440), aufgetragen gegen die Spaltzugfestigkeit, das Verhältnis von Druck zur Zugfestigkeit („Zähigkeit“), das Elastizitätsmodul und die Trockenrohdichte. Zusätzlich angegeben sind einige statistische Parameter (yσ(n-1) = Standardabweichung, n = Anzahl der Werte, R² = Bestimmtheitsmaß). Quarz. Diese Berechnungsmethode wird von den großen Bohrstahlherstellern1 und Planern2 bzw. Ingenieurbüros3 verwendet und auch von SCHIMAZEK & KNATZ (1970) vorgeschlagen. Dabei bestimmen maßgeblich Minerale ab einer MOHS´schen Härte von 5,5 (≈Stahl) den Verschleiß. Die Bestimmung des äquivalenten Quarzanteils erfolgt über die Schleifhärte nach Rosiwal nach folgender Formel: n ä Qu = ∑ Ai ⋅ Ri i =1 mit Ai - Anteil der Mineralart i (nach Modalanalyse) Ri - Schleifhärte der Mineralart i nach ROSIWAL in Prozent von Quarz n - Anzahl aller Minerale Bei der Bestimmung der Schleiffestigkeit (hier gleichgesetzt mit der Schleifhärte) der Minerale bezieht man sich dabei auf die Arbeiten von ROSIWAL (1896, 1916). Den Zusammenhang zwischen Ritzhärte nach MOHS und Schleifhärte nach ROSIWAL gibt Abb. 17 wieder. Mit dem Diagramm lassen sich auch von solchen Mineralen die Schleifhärten abschätzen, die nicht durch Rosiwal im Versuch bestimmt worden sind. Die Streuung kommt zum einen durch die Mischkristallbildung einzelner Mineralfamilien, durch die unterschiedliche Härte entlang einzelner Spaltflächen (Kristallanisotropie) sowie durch Unterschiede in der Verwitterungs- oder Zersetzungsresistenz der Minerale zustande. Der Bezug auf ein technisches Härteprüfverfahren (z. B. Vickers-Härte) wäre zwar grundsätzlich möglich, da auch hier ein guter Zusammenhang besteht. Allerdings existieren bei keinem der gängigen technischen Ver- 1 z. B. Atlas Copco MCT AB; Sandvic Coromant z. B. TIWAG - Tiroler Wasserkraftwerke AG, frdl. Mittl. von Dr. TENTSCHERT 3 z. B. Büro für Baugeologie Dr. JACOBS, frdl. Mittl. von Dr. JACOBS; GEOTEST, frdl. Mittl. von Dr. BÜCHI 2 116 K. Thuro fahren (Vickers, Brinell, Rockwell) Mineralhärte-Bestimmungen in ausreichendem Maße, da es sich bei ihnen hauptsächlich um Stahlprüfverfahren handelt. Lediglich die Vickers-Härte ist beim Testen von Kohle weit verbreitet. 9 Ritzhärte nach Mohs 8 Quarz 7 6 5 4 3 2 1 y = 2.12 + 1.05·ln x yσ(n-1)= ½ n=24 R2=95% 0 1 10 100 Schleifhärte nach Rosiwal 1000 Abb. 17: Schleifhärte nach ROSIWAL (Mittelwerte), aufgetragen gegen Ritzhärte nach MOHS in einem halblogarithmischen Diagramm. Eingezeichnet ist eine logarithmische Regressionskurve (erscheint als Gerade) mit statistischen Maßzahlen. Einzelkurven aller Gesteine Verschleiß 2500 Porosität in Sandsteinen Standzeit [m/Krone] 2000 gering hydrothermale Zersetzung 1500 sehr gering mittel 1000 hoch Hauptast 500 sehr hoch extrem h. 0 0 20 40 60 äquivalenter Quarzanteil [%] Sandsteine Konglomerate & Fanglomerate Kalk- & Mergelsteine 80 Phyllite & Gneise Marmore hydrothermal zersetzte Granite & Gneise 100 Quarzite Amphibolite Glimmerschiefer Abb. 18: Standzeit der Bohrkronen, aufgetragen gegen den äquivalenten Quarzanteil. Die Werte sind in Gesteinsgruppen zusammengefaßt und in Einzelkurven gezeichnet Werte aus 10 Tunnelprojekten. Im Diagramm der Abb. 18 sind Bohrkronenstandzeit und äquivalenter Quarzanteil von verschiedensten untersuchten Homogenbereiche (Gesteine bzw. Gebirge) gegeneinander aufgetragen. Dabei wird deutlich, daß sich das Diagramm genau betrachtet aus drei Zweigen zusammensetzt, die getrennt diskutiert werden müssen: Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 117 einem Hauptast, der aus den Werten von Kalken, Konglomeraten, Fanglomeraten, Phylliten und Gneisen besteht, einem dem Hauptast ± parallelen Nebenast, der aus den Werten von hydrothermal zersetzten Gesteinen gebildet wird und einem steil stehenden Nebenast, der die Werte von Sandsteinen repräsentiert. Im Diagramm der Abb. 19 wurde der äquivalente Quarzanteil als Grundlage für die Klassifizierung der Gesteine des „Hauptastes“ verwendet. Die Grenzen der Klassen sind als Werte gerundet an der x-Achse angegeben. Durch die breite Streuung - die Standardabweichung wurde gestrichelt eingezeichnet - sind die Bereichsgrenzen notgedrungen unscharf. Zu den Gesteinen des Hauptastes gehören Gesteine mit mineralischer Kornbindung wie beispielsweise Kalke, Mergel, Fanglomerate und Konglomerate, Phyllite, Schiefer und Gneise. Bei angegriffener Kornbindung z. B. durch Verwitterung oder hydrothermale Zersetzung, wandern die Bereichsgrenzen etwas in Richtung der höheren Standzeiten. Mit der Einstufung nach dem Hauptast ist man jedoch auf der „sicheren Seite“. Das Diagramm der Sandsteine (Abb. 20) zeigt, daß die Gefügefestigkeit - und damit bei Sandsteinen hauptsächlich die Porosität - der maßgebliche Parameter für die Standzeit darstellt. Prinzipiell erlauben diese Diagramme auch eine Prognose, die den bisher ermittelten Wertebereichnicht überschreiten sollte (THURO 1997). 2500 Hauptast Verschleiß sehr gering Kurvengleichung: 2000 Standzeit [m/Krone] Anzahl der Werte: n=22 y=a+b·ln x gering 1500 mittel 1000 hoch a=3131 b= -624 Standardabweichung: yσ(n-1) = 144 m/Krone Korrelationskoeffizient: R=0,976 Bestimmtheitsmaß: 500 sehr hoch 5% 15% 0 0 30% 20 70% 40 60 R2=95% (p < 0,001%) extrem hoch 80 100 äquivalenter Quarzanteil [%] Abb. 19: Einteilung des Verschleißes (Bohrkronenstandzeit) nach dem äquivalenten Quarzanteil für die Gesteine des „Hauptastes“ (Gesteine mit Korn-Korn-Bindung) mit statistischen Maßzahlen. 2500 Sandsteine Verschleiß toniges Bindemittel sehr gering Standzeit [m/Krone] 2000 Kurvengleichung: ste P o ig e n ros d e i tä t 1500 y=a+b·ln x gering m ittel 1000 hoch silikatisches Bindemittel 500 0 30 40% 50% 40 50 60% 60 75% 70 80 Anzahl der W erte: n=8 a=11030 b= -2334 Standardabweichung: y σ (n-1) = 233 m/Krone Korrelationskoeffizient: R=0,924 Bestimmtheitsm aß: sehr hoch 90% 90 R 2 =83% (p = 0,15%) extrem hoch 100 äquivalenter Quarzanteil [%] Abb. 20: Einteilung des Verschleißes (Bohrkronenstandzeit) nach dem äquivalenten Quarzanteil für Sandsteine (Gesteine mit Bindemittel) mit statistischen Maßzahlen. 118 K. Thuro 5 Geologische Einflußfaktoren Geologische Faktoren üben großen Einfluß auf die Bohrgeschwindigkeit aus. Zu den wichtigsten Einflüssen gehören die Klüftigkeit bzw. der Durchtrennungsgrad des Gebirges, die Anisotropie des Gebirges - z.B. die Lage der Schieferung und Schichtung zur Bohrrichtung und die Inhomogenität des Gebirges - z.B. der Wechsel zwischen festen und weichen Lagen bzw. harten Komponenten in weicher Matrix oder umgekehrt, die Porosität und Qualität des Bindemittels in Sandsteinen Veränderungen im Gebirge, wie Verwitterung, hydrothermale Zersetzung oder Verkieselung. Im Folgenden können aufgrund der gebotenen Kürze nur die Klüftigkeit und die Anisotropie behandelt werden (vgl. THURO 1996). 5.1 Klüftigkeit - Einfluß des Durchtrennungsgrades Als Indiz für den räumlichen Durchtrennungsgrad wurde in der Abb. 21 der mittlere Kluftabstand zum Vergleich mit der Bohrgeschwindigkeit verwendet. Als Beispiel dient ein sehr homogen ausgebildeter Muschelkalk. Das Diagramm zeigt, daß die Bohrgeschwindigkeiten im Bereich zwischen mittel- und sehr weitständigen Kluftabständen in etwa konstant sind. Der Einfluß wird erst bei engständiger Klüftung überhaupt spürbar und ab dichtständiger Klüftung deutlich; in Störungszonen konnten sich die Bohrgeschwindigkeiten sogar verdoppeln. Charakteristisch ist die Zunahme der Streuung mit enger werdenden Kluftabständen. Die Ursache ist sicher darin zu suchen, daß die Einschätzung der Kluftabstände an der gerade aktuellen Ortsbrust vorgenommen wurde, die Verteilung der Kluftscharen vor der Ortsbrust jedoch nicht zu sehen ist. [%] 5 180 4 sehr hoch 160 Kluftabstände groß gegen die Dimension des Bohrlochs 140 3 hoch 120 Zufallen von Bohrlöchern die Regel 100 2 80 63 cm 200 cm mittel gering sehr weit 20 cm weit 6,3 cm mittel 2 cm eng sehr dicht Störung 0,6 cm dicht Bohrgeschwindigkeit [m/min] 200 Kluftabstände Abb. 21: Bohrgeschwindigkeit, aufgetragen gegen den Kluftabstand von Mittlerem Muschelkalk. Als Ergebnis ist zu erkennen, daß ein Einfluß des Durchtrennungsgrades erst deutlich wird, wenn die Kluftabstände in die Dimension des Bohrlochdurchmessers rücken (∅ 45 mm, dichtständige Klüftung). Der weitaus größte Einfluß ist in Störungsnähe zu verzeichnen. Ungewöhnlich hohe Bohrgeschwindigkeiten weisen zum Beispiel in einem Gestein auch auf einen hohen Durchtrennungsgrad beziehungsweise eine Störungszone hin. Ist der Durchtrennungsgrad zu groß, kommt es oft zum Verklemmen der Bohrstange im instabil gewordenen Bohrloch. Dieser Effekt ist jedoch üblicherweise dem der Geschwindigkeitszunahme quantitativ unterlegen. Allerdings kann es in gestörtem Gebirge immer wieder vorkommen, daß die Sprenglöcher bis zum Besetzen bereits zufallen, so daß sie nachgebohrt werden müssen. Diese unangenehme Störung des Betriebsablaufs macht den Zeitgewinn durch die Beschleunigung des Bohrvorgangs wieder zunichte. Hohe Bohrgeschwindigkeiten sind daher eher als Warnsignal vor Störungszonen und den damit üblicherweise verbundenen Stabilitätsproblemen im ausgebrochenen Hohlraum zu werten. Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 119 5.2 Anisotropie - Einfluß der Schieferung Der Einfluß der Anisotropie auf die Bohrgeschwindigkeit ist am deutlichsten in geschieferten Gesteinen zu erkennen. Im nachfolgenden Beispiel wird die Winkelabhängigkeit von der Orientierung der Schieferung an den Gesteinen des Innsbrucker Quarzphyllits vorgestellt (Inntaltunnel, THURO & SPAUN 1996 b). Die Winkelabhängigkeit von einaxialer Druckfestigkeit und spezifischer Zerstörungsarbeit wird in der Regel mit Hilfe von orientiert gewonnenen Zylinderproben im einaxialen Druckversuch ermittelt. Um die Spaltzugfestigkeit in Abhängigkeit von der Orientierung der Schieferung zu erhalten, mußte die Schieferung zwischen den Grenzfällen „parallel“ und „rechtwinklig“ durchrotiert werden. Die Werte zwischen diesen Grenzfällen sind als Scherfestigkeiten entlang einer erzwungenen Scherfläche zu werten. Allerdings entspricht diese Versuchsanordnung am ehesten der Beanspruchung an der Bohrlochsohle beim Bohrvorgang. In den Diagrammen wurden die Kurven für einen Quarzphyllit mit ebenen, glatten Schieferungsflächen (hochgradige Anisotropie; durchgehende Linie) und für einen Quarzphyllit mit welligen Schieferungsflächen (starke Anisotropie; gestrichelte Linie) dargestellt. Das linke Diagramm in Abb. 22 zeigt die Abhängigkeit der einaxialen Druckfestigkeit von der Orientierung der Schieferung. Die Kurve weist ein typisches Minimum bei ca. 60° auf, das mit der fehlenden seitlichen Einspannung des Prüfkörpers begründet werden kann: Die geringste Druckfestigkeit wird in den Versuchen immer dann ermittelt, wenn die Schieferung in etwa diagonal zu den Stirnflächen durch den Prüfkörper verläuft. Die höchsten Druckfestigkeiten treten immer senkrecht zur Schieferung auf, parallel werden dagegen nur etwa 80-90% erreicht. Bei Prüfkörpern im parallelen Lastfall können während des Versuchs typische Trennbrüche parallel zur Schieferung beobachtet werden. Die Zugkräfte, welche im Prüfkörper rechtwinklig zur Belastungsrichtung auftreten, könnten so der Grund für das (vorzeitige) Versagen und die etwas niedrigeren Druckfestigkeiten sein. Im Diagramm der spezifischen Zerstörungsarbeit ist eine ganz ähnliche Kurvenform zu sehen (Abb. 22, rechts). Das Minimum tritt ebenfalls bei etwa 60° auf, allerdings werden die höchsten Werte der Zerstörungsarbeit durchwegs parallel zur Schieferung gemessen. Dies stimmt mit der Beobachtung bei der Versuchsdurchführung überein: Beim parallelen Lastfall werden die höchsten Verformungen und das ausgeprägteste Post-failure-Verhalten gemessen. Im linken Diagramm der Abb. 23 ist die Spaltzugfestigkeit (bzw. Scherfestigkeit) gegen den Winkel der Einfallsrichtung der Schieferung aufgetragen. Dabei wird eine stetige Abnahme der Zugfestigkeit (bzw. Scherfestigkeit) deutlich. Die geringsten Festigkeiten treten erwartungsgemäß rechtwinklig zur Schieferung (90°) auf. Die Bohrgeschwindigkeit zeigt im rechten Diagramm der Abb. 23 ein analoges Verhalten zur Spaltzugfestigkeit: Die hohen Bohrgeschwindigkeiten korrespondieren mit niedrigen Spaltzugfestigkeiten bei Beanspruchung rechtwinklig zur Schieferung (niedrige Zugfestigkeiten bei 90°), die niedrigen Bohrgeschwindigkeiten mit den hohen Spaltzugfestigkeiten parallel zu ihr (hohe Zugfestigkeiten bei 0°). Ist die Schieferung also rechtwinklig zur Bohrrichtung orientiert, so ist der Scherwiderstand gering - gleichbedeutend mit einer geringen Zugfestigkeit rechtwinklig zur Schieferung - und die Bohrgeschwindigkeit hoch. Liegt dagegen die Arbeitsrichtung parallel zur Schieferung, so ist der Scherwiderstand und damit die Zugfestigkeit gleichermaßen hoch, die Bohrgeschwindigkeit deutlich geringer (bis zu 40%). Im Gegensatz zum Spaltzugversuch (oder Scherversuch) ist der einaxiale Druckversuch - mangels seitlicher Einspannung des Prüfkörpers - offensichtlich nicht in der Lage, den Bohrvorgang an der Bohrlochsohle zu simulieren. Es wird deshalb eine Überlagerung der beiden Zerstörungsmechanismen an der Bohrlochsohle vermutet, die sich bei unterschiedlicher Lage der Schieferung unterschiedlich stark auf die Lösbarkeit auswirkt. In der Folge kann dieses Phänomen möglicherweise auf ein geometrisches Problem zurückgeführt werden. Die schlagende Beanspruchung erzeugt Mikrorisse im Gestein. Da parallel zur Schieferung die geringsten Festigkeiten auftreten, sind die Mikrorisse entlang der Schieferungsflächen sicher länger ausgebildet als senkrecht zu ihnen. Die Lagen senkrecht zur Schieferung werden deshalb wahrscheinlich nur von kurzen Mikrorissen durchtrennt. Bei der scherenden Beanspruchung werden die bereits latent angelegten Splitter weggedrückt. Im Falle der Orientierung der Schieferung rechtwinklig zur Bohrachse können große, längliche Splitter abgeschert werden. Senkrecht zur Schieferung ist ein Abscheren von langen Splittern nicht möglich, da die Mikrorisse zu kurz sind. In der Folge müssen eher gedrungene Splitter abgelöst werden, die in der Summe eine größere Bohrarbeit verlangen. 120 K. Thuro Mit steigendem Winkel zwischen diesen beiden Grenzfällen rechtwinklig bzw. parallel 0 < β < 90° müßte aus geometrischen Gründen die Größe der Splitter in etwa eine Funktion des Cosinus des Zwischenwinkels sein. Bei der Spaltzugfestigkeit ist die tatsächliche Zugbeanspruchung σz ebenfalls eine Funktion des Cosinus des Zwischenwinkels. Analog lassen sich auch die Kurvenformen in den Diagrammen der einaxialen Druckfestigkeit und Zerstörungsarbeit abschnittsweise erklären. Winkel zur Winkel zur 90 75 Schieferung 75 Schieferung 100 60 80 45 60 30 40 15 20 0 0 Prozent der Zerstörungsarbeit Prozent der Druckfestigkeit 100 90 60 80 45 60 30 40 15 20 0 0 Abb. 22: Abhängigkeit der einaxialen Druckfestigkeit und der Zerstörungsarbeit von der Einfallsrichtung für einen Quarzphyllit mit ebenen, glatten Schieferungsflächen (hochgradige Anisotropie; durchgehende Linie) und mit welligen Schieferungsflächen (starke Anisotropie; gestrichelte Linie). Winkel zur Winkel zur Schieferung 90 90 75 80 60 100 60 45 30 40 15 20 0 0 Prozent der Bohrgeschwindigkeit Prozent der Spaltzugfestigkeit 100 75 80 60 Schieferung 60 45 30 40 15 20 0 0 Abb. 23: Abhängigkeit der Spaltzugfestigkeit von der Einfallsrichtung und der Bohrgeschwindigkeit von der Bohrrichtung für einen Quarzphyllit mit ebenen, glatten Schieferungsflächen (hochgradige Anisotropie; durchgehende Linie) und mit welligen Schieferungsflächen (starke Anisotropie; gestrichelte Linie). Zur überschlägigen Überprüfung dieser Hypothese wurden Spaltzugfestigkeit und Bohrgeschwindigkeit in Abhängigkeit des Winkels zur Schieferung mit einer allgemeinen Cosinus-Kurve angenähert. Bei den verwendeten Werten eines hochgradig anisotropen Quarzphyllits mit glatten, durchgehenden Schieferungsflächen ergeben sich dabei augenscheinlich passende Kurvenformen (Abb. 24). Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen hohe Zugspannung 121 niedrige Zugspannung 100 Bohrgeschwindigkeit 75 50 75 50 Spaltzugfestigkeit Bohrgeschwindigkeit [%] Spaltzugfestigkeit SPZ [%] 100 Kurvengleichung y = a + b·cos x 25 25 90 75 60 45 30 15 0 Winkel zur Schieferung [Grad] Abb. 24: Bohrgeschwindigkeit und Spaltzugfestigkeit, jeweils gegen den Winkel zwischen Schieferung und Belastungs- bzw. Bohrrichtung aufgetragen. Mittelwerte eines hochgradig anisotropen Quarzphyllits mit der Standardabweichung als Fehlerbalken. 5.3 Abweichung von Bohrspuren und Profilungenauigkeiten In metamorphen Schiefern und Gneisen taucht immer wieder das Phänomen auf, daß die Bohrspuren der Sprenglöcher zur Normalen auf die Schieferungsfläche hin abweichen. Dies führt bei ungünstiger Raumstellung, also schräg zur Tunnelachse verlaufender Schieferung, zu einer erheblichen Profilungenauigkeit, obwohl oft noch alle Bohrspuren sichtbar sind. Die Abb. 25 und 26 illustrieren die typischen Auswirkungen der Bohrspurkrümmung in Augengneisen bei stumpfwinklig zur Tunnelachse streichender Schieferung. Dabei wurde auf der jeweils linken Seite der Ortsbrust ein geologisch bedingtes Überprofil gebildet. Auf der jeweils rechten Seite der Ortsbrust trat dabei ein Unterprofil auf, welches den Vortrieb nur deshalb nicht störte, weil dieses erst im Zuge der Nachprofilierung mit dem Profilwagen beseitigt werden mußte (auch wenn dies wesentlich aufwendiger ist). Eine hilfreiche Methode, um die Auswirkungen derartiger Bohrlochauslenkungen auf ein erträgliches Maß zu reduzieren, ist die Verwendung steiferer (dickerer) Bohrstangen oder die Zurücknahme der Angriffstiefe. Auch die Verwendung von Bohrkronen mit besonders langem Schaft kann hierbei Abhilfe schaffen. 122 K. Thuro Abb. 25: (linkes Bild) Abweichung (Krümmung) der KranzlochBohrspuren zur Normalen auf die Schieferungsfläche hin. Michaelstunnel, BadenBaden, Stat. 1332,5, Augengneis. Abb. 26: (unteres Bild) Überprofil durch Abweichung der Bohrspuren. Schieferung ca. 135/70°, Tunnelachse 25° Ö Abweichung von der idealen Bohrachse 20/20°. Michaelstunnel, BadenBaden, Stat. 1112, Augengneis. Bohrbarkeit im Sprengvortrieb - Geologisch-geotechnische Grundlagen 123 6 Literatur ATLAS COPCO (1998): Atlas Copco Underground excavation. Know-how and equipment. - Atlas Copco MCT AB, Rocktec systems, Stockholm. DIN 20301 (1973): Gesteinsbohrtechnik. Begriffe, Einheiten, Formelzeichen. GEHRING, K. (1995): Leistungs- und Verschleißprognosen im maschinellen Tunnelbau. - Felsbau, 13, 439448. GUNSALLUS, K.L. & KULLHAWY, F.N. (1984): A comparative evaluation of rock strength measures. - Int. J. Rock Mech. Min. Sci. & Geomech. Abstr., 21., 233-248. PLINNINGER, R. J. (o.J.): Ingenieurgeologische Untersuchungen zur Bewertung und Vorhersage von Werkzeugverschleiß bei Tunnelvortrieben im Festgestein. - Diss. TU-München in Vorbereitung. ROSIWAL, A. (1896): Neue Untersuchungsergebnisse über die Härte von Mineralien und Gesteinen. - Verhandlg. d. k.k. geol. R.-A. Wien, 475-491. ROSIWAL, A. (1916): Neuere Ergebnisse der Härtebestimmung von Mineralien und Gesteinen. Ein absolutes Maß für die Härte spröder Körper. - Verhandlg. d. k.k. geol. R.-A. Wien, 117-147. SCHIMAZEK, J. & KNATZ, H. (1970): Der Einfluß des Gesteinsaufbaus auf die Schnittgeschwindigkeit und den Meißelverschleiß von Streckenvortriebsmaschinen. - Glückauf, 106., 274-278. SCHIMAZEK, J. & KNATZ, H. (1976): Die Beurteilung von Gesteinen durch Schneid- und Rollenbohrwerkzeuge. - Erzmetall, 29., 113-119. THURO, K. & SPAUN, G. (1996 a): Geologisch-felsmechanische Parameter zur Erfassung der Bohrbarkeit beim konventionellen Sprengvortrieb. - in: Taschenbuch für den Tunnelbau 1997, 21., Dt. Ges. für Geotechnik e.V., Essen (Glückauf), 63-106. THURO, K. & SPAUN, G. (1996 b): Drillability in hard rock drill and blast tunnelling. - Felsbau 14: 103-109. THURO, K. (1996): Bohrbarkeit beim konventionellen Sprengvortrieb. Geologisch-felsmechanische Untersuchungen anhand sieben ausgewählter Tunnelprojekte. - Münchner Geologische Hefte, Reihe B: Angewandte Geologie, B1, I-XII, 1-145. THURO, K. (1997): Prediction of drillability in hard rock tunnelling by drilling and blasting. - in: GOLSER, J., HINKEL, W.J., SCHUBERT, W. (eds): World Tunnel Congress ´97, Vienna, Austria. Tunnels for People. Tunnels für Menschen. Vol. 1 - 854 S., Rotterdam, Brookfield (Balkema) 103-108 .