PDF, 7,1 MB - emsp.tu

Werbung

Technische Universität Berlin

Projekt Elektronik SoSe 2009

Projekt: Habitatsteuerung

Abschlussbericht

Teilnehmer:

Louai Barake, Fabian Cordes,

Michael Döring, Mohamed Goni,

Bilal Khaled, Miruna Raceala,

Felix Schmidt, Sebastian Tiesler

Betreuer:

Janis Döbler

17. Juli 2009

Inhaltsverzeichnis

I

1

Projektübersicht

1

allgemeine Projektbeschreibung

1

1.1

1.2

1

1

Einleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Projektidee . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

angestrebte Funktionen

3

3

Projektstruktur

4

4

Arbeits- und Zeitplan

5

II

5

Komponenten

MCU - Master Control Unit

5.1

5.2

5.3

5.4

6

6

Hardware . . . . . . . . . . . . . . . . . . . . .

5.1.1 SD/MMC Kartenslot . . . . . . . . . . .

5.1.2 LC Display und Port . . . . . . . . . . .

5.1.3 Bedienpanel . . . . . . . . . . . . . . . .

5.1.4 RS232 Schnittstelle . . . . . . . . . . . .

5.1.5 ISP Programmierport . . . . . . . . . . .

5.1.6 Externer Quartzresonator . . . . . . . . .

5.1.7 RS485 Schnittstelle . . . . . . . . . . . .

5.1.8 GPIO (General purpose I/O) Schnittstelle

5.1.9 DCF-77 Modul . . . . . . . . . . . . . .

Firmware . . . . . . . . . . . . . . . . . . . . .

5.2.1 Scheduler . . . . . . . . . . . . . . . . .

5.2.2 Fenster und Nachrichtencodes . . . . . .

5.2.3 Verwaltung der Event-Handler . . . . . .

5.2.4 Zeichensystem . . . . . . . . . . . . . .

5.2.5 Fensterspezifische Zeichenfunktionen . .

5.2.6 Eingabe . . . . . . . . . . . . . . . . . .

Regelung . . . . . . . . . . . . . . . . . . . . .

Logging . . . . . . . . . . . . . . . . . . . . . .

5.4.1 Steuerlogik . . . . . . . . . . . . . . . .

5.4.2 Regler . . . . . . . . . . . . . . . . . . .

6

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

6

6

7

8

8

8

9

9

9

10

13

13

14

15

17

17

18

18

19

19

19

Bussystem

20

6.1

6.2

6.3

20

20

22

Busspezifikation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Beschreibung des Grundmoduls . . . . . . . . . . . . . . . . . . . . . . . . .

Software für das Grundmodul . . . . . . . . . . . . . . . . . . . . . . . . . .

6.3.1

6.3.2

6.3.3

6.3.4

6.3.5

7

7.2

7.3

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

Temperaturmessung . . . . . . .

7.1.1 Einleitung . . . . . . . .

7.1.2 Schaltungsbeschreibung

Luftfeuchtemessung . . . . . . .

Bodenfeuchtemessung . . . . .

7.3.1 Schaltungsentwurf . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

8.3

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

Lichtsteuerung . . . . . . . . . . . . . . . . . . . .

Heiz-/Kühlsteuerung . . . . . . . . . . . . . . . . .

8.2.1 Einleitung . . . . . . . . . . . . . . . . . . .

8.2.2 Aufbau und Struktur des Moduls (Hardware)

8.2.3 Regelung (Software) . . . . . . . . . . . . .

Futterklappe . . . . . . . . . . . . . . . . . . . . . .

8.3.1 Einleitung . . . . . . . . . . . . . . . . . . .

8.3.2 Beschreibung der Schaltung . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

41

50

50

50

59

63

63

63

I

A Entwurf der Reglerstrecke

I

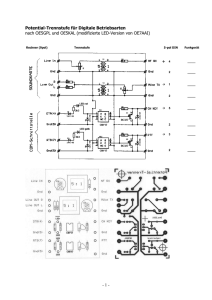

B Schaltpläne/Layouts

Master Control Unit . . . . . . .

Busteilnehmergrundmodul . . .

Busteilnehmer Piggyback Board

Temperatursensor . . . . . . . .

Luftfeuchtemessung . . . . . . .

Bodenfeuchtesensor . . . . . . .

Lichtsteuerung . . . . . . . . .

Heiz-/Kühlelement . . . . . . .

Futterklappe . . . . . . . . . . .

26

26

27

31

34

38

41

Anhang

B.1

B.2

B.3

B.4

B.5

B.6

B.7

B.8

B.9

22

23

23

24

24

26

.

.

.

.

.

.

Aktuatoren

8.1

8.2

III

.

.

.

.

.

Sensoren

7.1

8

Grundstruktur . . . . . . . . . .

Beschreibung der Paketstruktur

Beschreibung der Enumeration .

Ablauf der Kommunikation . .

Softwareendbetrachtung . . . .

XI

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

XI

XIII

XV

XVI

XVIII

XX

XXI

XXIII

XXV

C Abbildungsverzeichnis

XXVII

D Referenzen

XXIX

1

ALLGEMEINE PROJEKTBESCHREIBUNG

Teil I

Projektübersicht

1 allgemeine Projektbeschreibung

1.1 Einleitung

Die Gruppe ele21 hat sich zur Aufgabe gemacht, eine Terrarien- bzw. Habitatsteuerung zu entwickeln. Diese Begriffe werden im Folgenden synonym verwendet.

Doch was ist das überhaupt? Wikipedia, als erste Anlaufstelle, gibt dazu folgende Auskunft:

”Terrarien (v. lat. terra: ”Land, Erde”) sind Behälter und Anlagen, die Terrarianer zur Haltung

verschiedenster Tiere und Pflanzen betreiben. [...] Oft wird der Lebensraum der gepflegten Tiere

oder Pflanzen im Terrarium auf kleinerem Raum nachgebildet. Der Terrarianer bemüht sich um

angepasste Klimatisierung: Temperatur, Luftfeuchtigkeit, Wasserwerte und Beleuchtung werden gesteuert, inklusive ihrer jahreszeitlichen und täglichen Schwankungen.” Wikipedia vom

22.04.09 17.21Uhr)

Eine Habitatsteuerung dient demnach im Allgemeinen dazu diese Klimaanpassung automatisch

vorzunehmen, um für die im Terrarium befindlichen Lebewesen die in ihrem ursprünglichen

Lebensraum herrschenden Umweltfaktoren zu simulieren. Der Terrarianer braucht sich keine

Gedanken mehr darüber zu machen, da dies zentral über eine automatische Steuerung geschehen

soll.

Weiterhin ist hierbei nicht nur die Steuerung der Klimadaten interessant. Diese sollten nach

Möglichkeit auch gespeichert und später zu Auswertung wiedergegeben werden können.

Im Extremfall könnte man sich das Terrarium auch als ”Klimazelle” vorstellen, in dem auf

Knopfdruck ein völlig anderer Lebensraum erzeugt wird, wie z.B. der Übergang vom immerfeuchten Regenwald in ein Sahara-ähnliches Wüstenklima.

1.2 Projektidee

Die Grundidee besteht darin ein modulares und vielseitiges Steuerungssystem zu entwickeln, das

dem Anwender später eine einfache Anpassung an seine Bedürfnisse ermöglicht. Desweiteren ist

es auch denkbar diese Steuerung beispielsweise für die Aufzucht von Pflanzen zu modifizieren

oder mit dem erlangten Wissen ein eigenes Hausbussystem aufzubauen.

In Abbildung 1 ist eine Designstudie zur Illustration zu sehen und in Abbildung 2 ein möglicher

Beispielaufbau. Es handelt sich hierbei um ein Terrarium für einen Wüstenbewohner.

Im Folgenden sollen kurz die enthaltenen Komponenten vorgestellt werden, um dem Leser einen

schnellen Überblick zu ermöglichen, näheres ist den entsprechenden Teilen in diesem Bericht

zu finden. Oben in der Mitte des Bildes sieht man verschiedene Lampen. Die Gelbe stellt exemplarisch die Grundbeleuchtung dar, die Blaue zusätzlich benötigtes UV-Licht. Rechts daneben

ist eine Vorrichtung zum Heizen und/oder Kühlen vorgesehen, um eine dem Lebensraum entsprechende Temperatur zu erzeugen. Links oben ist ein Sprühsystem abgebildet, welches zur

1

1.2

Projektidee

1

ALLGEMEINE PROJEKTBESCHREIBUNG

Abbildung 1: Designstudie

Abbildung 2: Beispielaufbau

2

2

ANGESTREBTE FUNKTIONEN

Feuchtigkeitsregulierung zum Einsatz kommt. Das Thermometer und der Wassertropfen stehen

exemplarisch für die Temperatur- und Feuchtigkeitssensoren, welche unterschiedlich für die Luft

und den Boden vorhanden sein sollten.

Das Strukturbild in Abbildung 3 zeigt den technischen Aufbau: Die MCU (Master Control Unit),

welche auch in der Designstudie gut zu erkennen ist, ist die allgemeine Steuereinheit. Hier laufen

alle Informationen zusammen, werden analysiert und es wird entsprechend reagiert. Sie enthält

die Ein- und Ausgabekomponenten in Form eines graphischen Displays, Drehencodern sowie

die Speicherung auf einer SD/MMC-Card. Als Zeitgeber ist ein DCF-77 Modul vorhanden. Diese Einheit ist über einen Bus auf RS485-Basis mit den Sensoren und Aktuatoren verbunden. Der

Bus soll in der Lage sein mit IDs die einzelnen Teilnehmer zu identifizieren. Es gibt Temperaturund zwei verschiedene Arten von Feuchtesensoren. Als Aktuatoren sind die Lichtsteuerung von

verschiedenen Lampenarten, eine Heiz-/Kühlsteuerung und eine Sprühanlage vorgesehen. Das

Besondere eines Bussystems ist die Möglichkeit es nahezu beliebig zu erweitern. So kann im

Prinzip eine beliebige Anzahl von Sensoren und Aktuatoren verwendet werden. Durch den modularen Aufbau der Busteilnehmer sind auch Erweiterungen und neue Module sehr leicht zu

realisieren.

+,-

1-"/%2

-"344

+"-

,)(./0&

!"#

;#1

"$%&'#()*

516

1&(=$%&(

> ?&@A&%/*B%'C6?DEEF

> G&HH).I&)*:'#J

> 3&BKLM.I&)*

> 3NHH=*/(2

> OOO

;B=*&)H(&L@&%'5PI*B/*$%&(

> G&)QB(.:RNLHB(.

> +)KL*

> +NS&%

> 5@ABH=.&0&%'C7&H/)=OOOF

> OOO

6$<&%

71898:#1;

Abbildung 3: Blockbild des Steuerungssystems

2 angestrebte Funktionen

Grundfunktionen

Grundfunktionen sind Funktionen die das Mindestziel des Projektes darstellen. Unsere Gruppe

hat sich hierbei auf folgende Grundfunktionen verständigt:

• Sonnenauf-/untergangssimulation tagesabhängig

• Überwachung, Steuerung und Speicherung von Temperatur, Luftfeuchtigkeit

• vorgefertigte ”Klimaumgebungen”, mit der Möglichkeit der nachträglichen Modifizierung

3

3

PROJEKTSTRUKTUR

• Sensoren: Luft- und Bodentemperatur, Luft- und Bodenfeuchtigkeit

• Aktuatoren: Heizen/Kühlen, Lichtdimmung, Sprühsystem

• Master-/Slave-Bussystem

• modularer Aufbau

• Master zur Steuerung des gesamten Systems, enthält LC-Display, Eingabemöglichkeit,

SD-Speicher

• Slaves sind sämtliche Sensoren und Aktuatoren

Zusätzliche Funktionen

Zusatzfunktionen sind Funktionen, welche nicht unbedingt notwendig sind um das erstellte

Gerät sinnvoll zu betreiben. Diese Funktionen sind demnach als variabel anzusehen und werden unter Beachtung des Zeit- bzw. Budgetlimits realisiert. Unsere Gruppe hat hierbei folgende,

in der Priorität absteigend aufgezählte, Funktionen beschlossen:

• PCinterface über RS232 und/oder USB

• weitere Aktuatoren: Futterklappe

• weitere Sensoren: UV-Lichtsensor

• Bluetooth-Schnittstelle zur Datenkommunikation

• GSM-Modul zur Nutzerbenachrichtigung

• Ethernetanschluß über xport

• Regelung von mehr als einem Aktuator durch verschiedene Sensoren (abhängige Regelkreise)

3 Projektstruktur

Da das Projekt sehr kleingliedrig ist wurden die Aufgaben ebenso kleingliedrig verteilt. Jeder

Teilnehmer der Projektgruppe suchte sich einen Busteilnehmer heraus und bearbeitete diesen

nach seinen Vorstellungen bzw. nach Gruppendiskussionen und Anforderungen. Einzige Ausnahme bildet die MCU, sie wurde in großen Teilen von Fabian bearbeitet wobei ihn bei einzelnen Punkten unterschiedliche Gruppenmitglieder zur Hand gingen. Im Bericht ist daher jeder

Abschnitt durch den Namen des bearbeitenden Studenten gekennzeichnet.

4

4

ARBEITS- UND ZEITPLAN

4 Arbeits- und Zeitplan

Der Zeitplan folgt den Vorgaben des Merkblatts und wurde versucht vollständig einzuhalten.

5. Termin

19.05.09 Wandplakat, Zwischenbericht

6. Termin

26.05.09 Platinenlayouts

12. Termin

07.07.09 Präsentationsfolien, Homepage

Abschlussbericht:

13.07.09

Präsentationstermin: 15.07.09

5

5

MCU - MASTER CONTROL UNIT

Teil II

Komponenten

5 MCU - Master Control Unit

Fabian Cordes

Die Master-Einheit (MCU) dient zur Steuerung der der Busteilnehmer, und gleichzeitig zur Anzeige der Steuerdaten auf einem angeschlossenen LCD-Display. Die verschiedenen Komponenten werden im folgenden Erläutert.

5.1 Hardware

Bei den Layouts wurde darauf geachtet, die Massen der Peripheriegeräte von der (haupt)-Gerätemasse

zu trennen und nur stellenweise miteinander zu verbinden. Dies hat den Vorteil, dass Interferenzen zwischen zwei Peripheriegeräten unterdrückt werden.

Weiterhin wurde darauf Wert gelegt, eine möglichst geringe Zahl von Vias (Durchkontaktierungen) zu verwenden, da das Löten ebensolcher relativ viel Zeit in Anspruch nimmt. Nahezu

alle eingesetzten Komponenten sind SMD-Bauteile, da diese einerseits wesentlich kleiner sind,

andererseits erspart dies sehr, sehr viele Bohrlöcher.

Der Hauptprozessor muss mit einer Vielzahl von Peripheriegeräten kommunizieren. Es befinden

sich die folgenden Komponenten auf dem MCU-Board:

5.1.1 SD/MMC Kartenslot

Hier kann eine handelsübliche SD-Karte eingesetzt werden, auf der das Gerät Logging-Informationen

aufzeichnet. Eine solche Karte wird mit 3.3V betrieben, was es erforderlich macht, eine dementsprechende Versorgungsspannung bereitzustellen und die Signalpegel des AVRs anzupassen.

Für die Erzeugung der 3.3V Versorgungsspannung ist ein Spannungsregler vorgesehen, der von

der +5V-Versorgung gespeist wird. Die Beschaltung entspricht dem Datenblatt [20]. Bei einem

Betrieb an einem PC-Netzteil wird dieser redundant und sollte nicht bestückt werden.

Im zweiten Fall muss man unterscheiden zwischen der Umsetzung von 5V auf 3.3V, die sich

auf triviale Weise durch einen Spannungsteiler oder - besser, weil stabiler - mithilfe Z-Dioden

(dimensioniert auf einen Querstrom von ca. 2 mA) realisieren lässt, und einer Umsetzung von

3.3V auf 5V. Für diese verwendet die Schaltung einen 74HCT125D [10]. Dies ist ein Bustreiber,

der mit +5V versorgt wird, der aber laut diverser Quellen im Internet geeignet ist, die 3.3V-Pegel

korrekt zu identifizieren. Eine andere Möglichkeit ist, die Eingänge des AVR mit Widerständen

auf 5V zu legen, und dann über eine Diode die 3.3V-Seite gegen Masse ziehen lassen. Dies

wäre offensichtlich einfacher als die Verwendung eines integrierten Schaltkreises (keine Versorgungsspannung nötig, kleiner, ...). Nachteilig daran ist allerdings, dass so ein permanenter

Stromfluss unvermeidbar ist. Deshalb wird in der Schaltung trotzdem der 74*125 eingesetzt. Es

wird die Hardware-SPI-Schnittstelle des AVRs genutzt, wodurch ein Konflikt am SCK-Pin entsteht. Dieser wird durch einen 4066D [9] aufgelöst. Dies ist ein Schalter, der gesteuert durch die

6

5.1

Hardware

5

MCU - MASTER CONTROL UNIT

Resetleitung SCK entweder mit der SD-Karte oder mit dem ISP-Stecker verbindet. Die Schalter

sind aktiv bei HI-Pegeln an den Control-Eingängen (C). Es wird durch den 4049D [8] eine invertierte Version des Reset-Signals gebildet und zum durchschalten des jeweils anderen Schalters

verwendet. Da die Resetleitung während des Programmiervorganges auf LOW gezogen wird,

wird automatisch zwischen Programmiermodus und Zugriff auf die SD-Karte umgeschaltet. Im

Programmiermodus erhält die SD-Karte keine Signale an SCK.

5.1.2 LC Display und Port

Dieser besteht im wesentlichen aus einem Stecker für ein 20-Pol. Flachbandkabel und einem

Schaltregler zur Erzeugung der Kontrastspannung (+15V). Der Schaltregler wurde direkt aus

der Dokumentation des Bausatzes für eine Anschlussplatine des Displays von Pollin (Bezugsquelle siehe Schaltplan) übernommen, da die Bauteile hierfür bereits vorhanden sind. Das Display an sich ist ein Sharp M078CKA [13] mit einer Auflösung von 240x64 Pixeln. Der Zugriff

auf das Display erfolgt über einen IC vom Typ LH155 [12]. Der Displaycontroller bietet einen

integrierten Grafikpuffer, in den das darzustellende Bild geschrieben wird. Das dazu verwendete

Protokoll ist im Datenblatt des LH155 ausführlich dokumentiert. Da die Datenleitungen (D0..7)

Bidirektional arbeiten, d.h. beide Seiten als Ausgang fungieren können, sind Schutzwiderstände

(R14-21) vorgesehen. Es könnte sonst geschehen, dass durch einen Softwarefehler Displaycontroller oder AVR dauerhauft beschädigt werden. Es ist möglich, dass durch diese Widerstände ein

Fehlverhalten der Schaltung bedingt wird, weil die parasitären Kapazitäten innerhalb des Displaycontrollers nicht schnell genug umgeladen werden. Während der Entwicklung sollten die

Signaltimings deshalb konservativ angesetzt werden, im Release-Betrieb die Schutzwiderstände

durch Lötbrücken ersetzt und die Timings optimiert werden. Jedoch zeigte sich, dass eine zu

langsame Taktung der Zugriffe zu einem Versagen des Displaycontrollers führt. Bei Betrieb mit

den optimierten Parametern funktionierte die Kommunikation im weiteren Problemlos.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

GND

!RESB

!CSB

RS

M86

+5V

!WRB

!RDB

D0

D1

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

D2

D3

D4

D5

D6

D7

GND

+5V

+15V

GND

Tabelle 1: Pinbelegung des Displaysteckers (2x10P. Steckerleiste)

7

5.1

Hardware

5

MCU - MASTER CONTROL UNIT

5.1.3 Bedienpanel

Das Bedienpanel besteht aus zwei Drehencodern mit integrierten Tastern, zwei einzelnen Tastern

und einem ATMega 48. Der Mikroprozessor fragt kontinuierlich den Zustand der Taster ab, und

wandelt Tastendrücke in binäre Codes entsprechend Tabelle 9 im Abschnitt 5.2.6. Zur Anbindung des Bedienpanels wird der GPIO-Port auf der Hauptplatine verwendet. Desweiteren gibt

es eine LED mit mehreren Kanälen (RGB) die zur Anzeige des Systemstatus verwendet wird.

Im normalfall leuchtet die LED grün, im Fehlerfall rot. Tasten werden durch kurzes Aufleuchten

des blauen Kanals signalisiert.

Hauptplatine

12pol. Federleiste

1

2

3

4

5

6

7

8

9

10

11

12

↔

↔

↔

↔

↔

↔

↔

↔

↔

↔

↔

↔

↔

↔

Bedienplatine

10pol. Federleiste

1

4

2

3

5

6

7

8

N/C

N/C

10

9

Beschreibung

Beschreibung

+5V

GPIOSIG

IO 0

IO 1

IO 2

IO 3

IO 4

IO 5

IO 6

IO 7

GND

GPIOINT

Tabelle 2: Pinbelegung des Kabels zwischen Bedienpanel und Hauptplatine (2x3P.

Steckerleiste)

5.1.4 RS232 Schnittstelle

Wird mit einem MAX232 realisiert. Dies ist ein Pegelwandler, der die Pegel der RS232 Schnittstelle von (12V/-12V) zu (5V/0V) umsetzt. Der Schaltplan ist aus dem Datenblatt des MAX232

[16] übernommen. Es sind im wesentlichen nur einige Kapazitäten zur Stabilisierung der Versorungsspannung und der intern erzeugten Spannungen (+12V, -12V) notwendig. Es sind nicht

unbedingt notwendige Leitungen für RTS/CTS (Ready to send, Clear to send) vorgesehen, die

ein softwarebasiertes Handshaking ermöglichen, das die Zuverlässigkeit der übertragung stark

erhöht.

5.1.5 ISP Programmierport

über diesen Port kann die Firmware eingespielt werden. Die Beschaltung des ATMega128 Programmierinterfaces weicht vom Standard ab [23]. Anstatt der üblichen Beschaltung an MISO/MOSI werden die MISO/MOSI an PDI/PDO (Program Data In/Out) gelegt. Es ergibt sich

8

5.1

Hardware

5

MCU - MASTER CONTROL UNIT

ein Konflikt mit der RS485-Schnittstelle (RXD, TXD), der wieder über 4066 als Schalter aufgelöst wird. Ein 2-Pin-Header kann die Resetleitung auch manuell auslösen indem die Kontakte

überbrückt werden. Die Resetleitung ist wie üblich mit einem Widerstand (R13) auf +5V gezogen.

1.

2.

3.

4.

5.

6.

+5V

ISP MISO

ISP MOSI

ISP SCK

GND

ISP RESET

Tabelle 3: Pinbelegung des Programmiersteckers (2x3P. Steckerleiste)

5.1.6 Externer Quartzresonator

Aufgrund der vorraussichtlich hohen Last wird der AVR mit den maximal möglichen 16 MHz

betrieben.

5.1.7 RS485 Schnittstelle

Diese Schnittstelle dient zum Anschluss der Busleitungen. Es sind dafür +12V Versorgungsspannung, sowie die RXD/TXD Datenleitungen nach aussen geführt. Die +5V werden nicht

weiter verwendet. Als Transceiverchip wird ein MAX481CSA verwendet. Details zum Protokoll finden sich im Abschnitt 6.1.

1.

2.

3.

4.

5.

6.

7.

8.

9.

GND

RXD

GND

TXD

GND

+12V

GND

GND

+5V

Tabelle 4: Pinbelegung des RS485-Ports

5.1.8 GPIO (General purpose I/O) Schnittstelle

Diese Schnittstelle ist einerseits für den Anschluss von Tastern und anderen Bedienelementen

gedacht, kann aber zukünftig zum Anschluss von Erweiterungen verwendet werden. Dazu sind 8

9

5.1

Hardware

5

MCU - MASTER CONTROL UNIT

Parallele Datenleitungen (IO0..7) und zwei Steuerleitungen (IOSIG und IOINT) vorgesehen. Eine der Steuerleitungen (IOINT) führt auf einen Interrupteingang des AVR. Damit ist es möglich,

bspw. einen zweiten Prozessor anzubinden, und funktionalität dorthin auszulagern. Komplett

zufällig, aber sehr vorteilhaft ist, dass die GPIO-Pins gleichzeitig auch die Eingänge für JTAG

sind. So kann zum debuggen das JTAG-Interface benutzt werden. An den Datenleitungen sind

Schutzwiderstände vorgesehen, die aber notfalls durch Lötbrücken ersetzt werden können.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

+5V

GPIOSIG

IO0

IO1

IO2

IO3

IO4

IO5

IO6

IO7

GND

GPIOINT

Tabelle 5: Pinbelegung des GPIO-Ports (12P. Steckerleiste)

5.1.9 DCF-77 Modul

Michael Döring

Dieser Abschnitt befasst sich mit dem DCF77-Modul als Hardwarekomponente der MCU.

Die gesetzliche Zeit:

In der Bundesrepublik Deutschland ist die PTB1 in Braunschweig für die Darstellung und Verbreitung der offiziellen Zeitinformation zuständig.

Die Darstellung wird durch zwei Atomuhren erreicht, welche mit Hilfe einer Caesium-Fontäne

eine Wechselspannung der Frequenz 9,192631770 ·10−13 erzeugen. Das ist genau die Zeit eines übergangs zwischen den beiden Feinstrukturniveaus des Grundzustandes des Cs133-Atoms.

Durch Teilung erhält man daraus die Normfrequenzen und somit den Sekundentakt der gesetzlichen Zeit. Die relative Standardabweichung liegt bei nur etwa 10−15 , was einer Abweichung

von einer Sekunde in 20 Millionen Jahren entspricht.

Die Verbreitung dieser Zeitinformation geschieht auf verschiedenen Wegen. Sie wird per Tele-

1

Physikalisch-Technische Bundesanstalt

10

5.1

Hardware

5

MCU - MASTER CONTROL UNIT

fon2 , Fernsehuhr, Funk, GPS3 und Internet verbreitet. Interessant für uns ist davon die Verbreitung per Langwelle auf der Frequenz 77,5MHz.

Der Sender steht in der Nähe von Frankfurt am Main und ist seit 1959 in Betrieb. Er hat eine Sendeleistung von 50kW und ist im Umkreis von etwa 1500km zu empfangen. Als Sendeantenne dient ein 150m hoher Vertikalstrahler. Ein λ/2-Dipol müsste bei dieser Frequenz eine

Länge von 1935,5m haben. Bei günstigen Wetterbedingungen können auch viel größere Entfernungen erreicht werden. So ist es schon vorgekommen, daß Funkuhren in Indien oder Kanada

über Nacht auf die deutsche Zeit eingestellt wurden. Diese ”Weiterleitungen” führen mitunter

lokal bei normalen Wetterbedingungen zu einer 2. Welle, der sogenannten Raumwelle, welche

auch stärker sein kann als die kürzere Bodenwelle. Damit kann es auch im Tagesverlauf zu

Lauflängendifferenzen zwischen 600 bis 1200km kommen. In einigen hundert Kilometern kann

dennoch eine Genauigkeit von bis zu 0,1 ms erreicht werden. Außerdem wird der Langwelle

ein Phasenrauschen von 645,83 Hz aufmoduliert um eine genauere Bestimmung der Sekundenanfänge zu ermöglichen.

Das Sendeschema:

Der Sender strahlt ein kontinuierliches amplitudenmoduliertes Signal aus. Jede Sekunde, mit

Ausnahme der 59., wird auf 25% der Sendeleistung abgesenkt und zwar für 0,1s um eine 0 zu

kodieren und um 0,2s um eine 1 darzustellen. Es ergibt sich somit ein Rahmen der Länge von

59Bit.

2

Die Telefonansage wurde in österreich am 12. Mai 2009 abgeschaltet, so ist es nur eine Frage der Zeit wann es in

Deutschland soweit ist.

3

Global Positioning System

11

5.1

Hardware

5

MCU - MASTER CONTROL UNIT

Abbildung 4: Verlauf der Antennenspannung des DCF77 Senders

(über dem Signal: Länge der Absenkung; unterhalb des Signals: Sekunden) (Quelle:ptb.de)

Abbildung 5: Dekodierungsschema des Zeittelegramms (Quelle:ptb.de)

Das Empfangsmodul:

Wir haben uns entschieden ein kommerzielles Empfangsmodul zu nehmen, da der Aufbau eines

Geradesauslangwellenempfängers heutzutage nicht mehr zeitgemäß wäre. Es gibt relativ günstig

fertig bestückte Platinen, welche einen integrierten Empfänger mit einem 77,5MHz Empfangsquarz besitzen und somit eine hohe Trennschärfe haben. Diese werden zwischen 2V und 15V

betrieben und geben das empfangene Signal unkodiert aus. Es muss nun softwareseitig ausge-

12

5.2

Firmware

5

MCU - MASTER CONTROL UNIT

wertet werden.

Abbildung 6: kommerzielles DCF77-Modul

Der Zeitrahmen ist in Abbildung 5 dargestellt. Der Beginn einer neuen Minute (0) wird immer

mit einem 0Bit signalisiert. Dann folgen 15Bit welche derzeit kommerziell mit Wetterdaten kodiert werden. Dieser Teil ist verschlüsselt und kann nur gegen Lizenzgebühren dekodiert werden.

Jetzt folgt das sogenannte Rufbit, sowie Zeitzonen und Zeitumstellungsinformationen. Hieran

schliesst sich die eigentliche Zeitinformation in Form des BCD-Codes4 getrennt für Minute,

Stunde, Kalendertag, Wochentag, Monat und Jahr. Die beiden ersten und der darauffolgende

Teil bekommt zudem noch ein Paritätsprüfbit. Die letzte Sekunde (59) wird nicht gesendet und

dient der Synchronisation bzw. Rahmenerkennung.

Weitere und ausführlichere Informationen finden sich hierzu in [25], [26] sowie [3].

5.2 Firmware

Generell kann der Programmablauf in zwei Phasen geteilt werden, die Initialisierung nach dem

Systemstart und der normalen Ablauf während des Betriebs. Jede Teilkomponente muss vor dem

Betrieb initialisiert, was zu einer Baumförmigen Struktur der Funktionsaufrufe führt, in der jede

Teilkomponente alle Unterkomponenten, von denen sie abhängt,/ initialisiert.

Abbildung 7 zeigt ein recht allgemeines Schaltbild des Programmablaufes. Hauptfunktionen

sind die Anzeige und das Reglersystem mit dem darunter liegenden Bustreiber.

5.2.1 Scheduler

Der Start des Systems erfolgt durch den Aufruf von startScheduler(). In dieser Funktion ist die

Arbeitsschleife untergebracht, in der ständig überprüft wird, welche der Prozesse momentan Prozessorzeit benötigen. Der Fenstermanager bzw. die Funktionen zum neuzeichnen des Displays

werden immer aufgerufen. Ein zweiter, von Scheduler gesteuerter Prozess ist die Regelung. Um

eine einstellbare Zeitbasis zu erhalten, wird die Ausführung durch ein Flag verhindert, bis dieses aus einer Interruptroutine des Zeitmanagers aktiviert wird. Nun kann eventuell noch eine

gewisse Zeit vergehen, da der Interrupt zu jeder Zeit und somit auch mitten im Zeichenvorgang

auslösen kann. Am Beispiel des Reglerprozesses führt dieses zu Abweichungen vom gewollten

4

engl. Binary Coded Decimal

13

Firmware

Time management

System clock source

5

DCF-77

Decoder ISR

Scheduling

MSG_INIT

MSG_DRAW

Databyte:Line no.

Active

panels

Logging

Process

Scheduler

Logging

PanelCallback0

systemCallback

Message

Loop

MCU - MASTER CONTROL UNIT

Timer0

Initialization

System administration

Window

Manager

Realtime

clock

Panel Manager

Look-up Table with function pointers

5.2

Controlling

ctrlCallback

PanelCallback1

Logging

PanelCallback2

Control

Interface logic

Logging

Control

Manager

PanelCallback3

LogData

PanelCallback4

PanelCallback5

Matching

...

MSG_TERMINATE

RAM

Cache Channel 0

Cache Channel 1

CTRL0

RAM

CTRL1

RAM

CTRLN

Filter

Demultiplex

PanelCallbackN

File Buffer

GFXTools

GFX System

State data

i.E.

Current line

Input driver

●

8 Bit parallel w/

soft flow control

MSG_INPUT

Databyte: Key ID

EndPaint

BeginPaint

LCD Interface controller driver

●

Bus driver

Drawing function set

● gfxPutString

● gfxPutFrame

● gfxPutAxis

8 Bit parallel w/

soft flow control

soft control lines for register Access

Drawing Buffer

File System

EEPROM driver

●

Data sinks(1..K)

[Actuators]

MSG_ENUMRDY

MMC/SD driver

Data sources (1...J)

[Sensors]

MSG_ENUMNOTRDY

storage driver

storage driver

Write Device

ReadDevice

Fehlerbehandlung

z.B. bei Fehler aus der Liste nehmen

Configuration data

Log files

Abbildung 7: Blockschaltbild der MCU

Takt, der am Beispiel des Prozesses für die Regelung möglicherweise zu Rechenfehlern führen

kann. Aus diesem Grund sind sind alle Prozesse darauf ausgelegt, häufiger die Kontrolle an den

Scheduler zurückzugeben.

Zur Verwaltung der verschiedenen darzustellenden Elemente der Ein- und Ausgabe wurde ein

Nachrichtensystem gewählt. Mit Nachrichten kann effizient auf Tastendrücke reagiert und der

korrekte Empfänger automatisch ausgewählt werden. Empfänger müssen eine EventhandlerFunktion (callback”) bereitstellen, die als Parameter den Nachrichtencode und einen 16-Bit uint

als Datenwort erhält.

5.2.2 Fenster und Nachrichtencodes

Ein Fenster, bzw. im folgenden Panel ist eine logische Gruppierung von Bedienelementen, zum

Beispiel eine Menuleiste oder ein Dialogfeld mit Einstellungen. Die Kontrolle über das Verhalten obliegt dessen Event-Handlerfunktion. Dieser werden ein Nachrichtssymbol (Tabelle 6), und

ein Datenwort übergeben. Beides muss vom Event-Handler decodiert und behandelt (zum Beispiel eine änderung der Auswahl nach einem Tastendruck) werden. Als Rückgabewert werden

14

5.2

Firmware

5

Ziel

System

System

Reglerprozess

Alle Panels

Alle Panels

Symbol

MSG SHOW

MSG HIDE

MSG CLK

MSG NOP

MSG INIT

Alle Panels

MSG TERMINATE5

Alle Panels

Alle Panels

Einige Panels

Einige Panels

defaulthandler

MSG DRAW

MSG INPUT

MSG REFRESH

MSG SAVE

MSG ENUMRDY

defaulthandler

MSG ENUMNOTRDY

MCU - MASTER CONTROL UNIT

Bedeutung

Anzeigen eines Fensters

Verbergen eines Fensters

Zeittakt für Profile

Initialisierung vor dem

Anzeigen eines neuen

Fensters

Bevor ein Fenster geschlossen wird

Zeile zeichnen

Eingabe

Einstellungen neu laden

Einstellungen speichern

Enumeration abgeschlossen

Enumeration läuft

Datenwort

ID des Fenters

ID des Fensters

Aktueller Zeitindex

-

Zeilenindex

Zeichencode

-

Tabelle 6: Bedeutung der Nachrichtencodes

Code

0x00h

0x01h

Symbol

MSG UNTOUCHED

MSG PROCESSED

Bedeutung

Nicht angenommen

Angenommen

Tabelle 7: Antworten der Event handler

die in Tab. 7 gezeigten Werte erwartet.

5.2.3 Verwaltung der Event-Handler

Um Speicher zu sparen wurde auf eine dynamische Registrierung von Panels verzichtet. Da

ohnehin beim der Kompilation feststeht, welche Fenster es gibt, wurde stattdessen eine Liste mit

den Addressen der Eventhandler-Funktionen als Look-up-table im Programmspeicher abgelegt.

Die in panels.h definierten Symbole zeigen auf die Addresse in der Tabelle, auf die gesprungen

werden soll. Alle Panels können auf eine gemeinsam genutztes Zeichensystem zurückgreifen

oder selbst in den Zeilenpuffer schreiben.

Um das Menusystem in kompakte, leichter wartbare Einheiten zu zerlegen, wurde es in eine

hierarchische Baumstruktur 8 zerlegt, bei der jede Ebene für das öffnen von neuen Panels, nicht

aber für das Schließen zuständig ist. Im Hintergrund laufen ständig das Hintergrundpanel, und

die beiden Graphen.

15

5.2

Firmware

5

MCU - MASTER CONTROL UNIT

Abbildung 8: Struktur des Menusystems

16

5.2

Firmware

Symbol

PNL SYSTEM

PNL BOOT

PNL DATAGRAPH1

PNL DATAGRAPH2

PNL CAT1

PNL CAT2

PNL CAT3

PNL CAT4

PNL CAT1 OPT1

PNL CAT1 OPT2

PNL CAT2 OPT1

PNL CAT2 OPT2

PNL CAT3 OPT1

PNL CAT3 OPT2

PNL CAT4 OPT1

SYS CTRL

PNL BROADCAST

5

Code

0x00

0x01

0x02

0x03

0x04

0x05

0x06

0x07

...

0x10

0x11

...

0x20

0x21

...

0x30

0x31

...

0x40

...

0xF0

...

0xFF

MCU - MASTER CONTROL UNIT

Empfänger

Fensterverwaltung

Hintergrundpanel

Grafikpanel 1

Grafikpanel 2

Menu Änzeige”

Menu Ëinstellungen

Menu Tools”

Menu ”?”

...

Dialog zum Einstellen des linken Grafikpanels

Dialog zum Einstellen des rechten Grafikpanels

...

Dialog zum Einstellen der Reglerkanäle

Dialog zum Einstellen von Systemfkt. (Uhrzeit)

Reserviert ...

Profileditor

Dialog zur Anzeige der enumerierten Busteilnehmer

Reserviert ...

Version

Reserviert ...

Event-Handler des Reglersystems

Reserviert ...

Broadcast an alle Fenster (Abschnitt 5.2.6)

c-file

gfx.c

panel0.c

panel1.c

panel2.c

panel3.c

panel4.c

panel5.c

panel6.c

.

panel7.c

panel8.c

.

panel9.c

panel10.c

.

panel11.c

panel12.c

.

panel13.c

.

controlling.c

.

gfx.c

Tabelle 8: Empfänger für Nachrichten

5.2.4 Zeichensystem

Dem Fenster stehen verschiedene Zeichenfunktionen bereit, und es ist möglich, direkt in den

Zeilenpuffer zu schreiben. Das Zeichensystem ist so konzipiert, das zu beginn einer Zeichenvorgangs in einer Zeile die Funktion gfxBeginPaint(), und zum Ende die Funktion gfxEndPaint()

aufgerufen werden muss. Dieses System hat Zahlreiche Vorteile. Zum einen wird so ein Schutz

gegen parallele Ausführung (z.B. aus einer Interruptroutine) geschaffen, andererseits werden

dabei die Zustandsdaten (aktuelle Zeile, ...) synchronisiert. Dies bedeutet, dass das Fenster gar

nicht wissen muss, in welche Zeile gerade geschrieben wird, was dessen Struktur stark vereinfacht. Lediglich bei speziellen Zeichenfunktionen (z.B. für die Logging-Graphen) muss das

Fenster selbst die Zeile auswerten.

5.2.5 Fensterspezifische Zeichenfunktionen

Die Darstellung der Logdaten gestaltet sich aufgrund des zeilenweisen Zeichenvorgangs als

recht schwierig. Es müssen immer alle Einträge im Log, die sich in der gleichen Zeile befinden,

17

5.3

Regelung

5

MCU - MASTER CONTROL UNIT

gemeinsam gezeichnet werden. Im Cache-Puffer liegen die Daten jedoch nach der Zeit sortiert,

sodass für jede Zeile einmal der gesamte Puffer durchlaufen werden muss. Da im Sinne der

Modularität Abhängigkeiten der Grafikfunktionen von anderen Programmteilen möglichst vermieden werden sollen, wurde ein Teil dieser Funktionalität in der Zeichenfunktion des Panels

untergebracht. Dabei wird der Log-Speicher immer Zeilenweise abgetastet an den entsprechenden Stellen gezeichnet. Diese Abtastung ist im Abschnitt 5.4 erläutert.

5.2.6 Eingabe

Die Behandlung von Benutzereingaben wird durch die Nachrichtenschleife stark vereinfacht.

Eine Eingabe wird über eine Interruptleitung Signalisiert, woraufhin das GPIO-Register ausgelesen und eine Nachricht mit dem entsprechenden Zeichencode an das aktive Fenster versendet

wird.

0x01h

0x02h

0x03h

0x04h

0x05h

0x06h

0x07h

0x08h

KEY LEFT

KEY RIGHT

KEY UP

KEY DOWN

KEY SELECT

KEY ABORT

KEY BTNLR

KEY BTNUD

Tabelle 9: Nachrichtencodes gemäß input.h

Die Eingabeschicht besteht im Wesentlichen aus einer Interruptroutine für den Externen Interrupt 6, die von GPIOINT beim Auslösen einer Taste aktiviert wird. Die Interruptroutine liest die

unteren 6 Bit des GPIO-Ports und verschickt eine MSG INPUT-Nachricht mit einem Symbol

entsprechend Tab. 9 an das oberste Fenster. Verweigert dies die Annahme, so werden nacheinander alle anderen Fenster durchprobiert, das Bootpanel stellt die Defaultbehandlung. Die

Funktion der Taster ist für alle Fenster gleich oder zumindest ähnlich gehalten (vertikale Auswahl, horizontale Auswahl, OK/Bestätigen, Abbrechen). Die in den Drehencodern montierten

Taster werden nur im Profileditor ausgewertet.

5.3 Regelung

Der dieser Prozess umfasst eine im Quelltext einstellbare Anzahl von Reglern Jeder Regler

besitzt einen Parameterspeicher im EEPROM und eine Kopie dessen im Arbeitsspeicher, die

durch das MSG REFRESH-Event aus dem EEPROM geladen bzw erneuert wird. Jeder Regler

kann mit einer einstellbaren Zeitbasis ausgeführt werden, wobei diese natürlich das in dem Abschnitt ?? erläuterten Jitter behaftet ist. Die Reglerbank interpretiert Sensoren und Aktuatoren

als einheitenlose Datenquellen bzw. -senken. Eine Regelung kann prinzipiell mit jeder Quelle

bzw. Senke durchgeführt werden, es ist prinzipiell aber auch möglich, Anhand der vom Treiber

18

5.4

Logging

5

MCU - MASTER CONTROL UNIT

geführten Liste eine halbautomatische (bis auf Konflikte, z.B. zwei gleiche Sensoren) Zuordnung vorzunehmen. Der Regelalgorithmus ist bislang ein einfacher Schwellwertvergleich.

5.4 Logging

Das System bietet die Möglichkeit, Daten auf der angeschlossenen MMC-Karte zu speichern,

wenn die entsprechende Hardware bestückt ist. Dabei können verschiedene (Hart codierte) Quellen unterschieden werden. Aufgrund von Einschränkungen beim Zugriff auf die MMC-Karte

kann maximal eine Datei geöffnet sein. Deshalb werden die Daten in Paketen in eine einzelne

Datei geschrieben. Um eine spätere Rekonstruktion des Verlaufes zu ermöglichen, werden regelmäßig Pakete mit Zeitstempeln eingefügt. Da die Anzeige nicht spaltenweise zeichnen kann,

ist die Anzeige der Logdaten umständlich. Man kann den Cache nach einem bestimmten Wertebereich zu durchsuchen. Dazu muss zu Beginn die Funktion logSetFilterParam() zum Einstellen

der Parameter des Filters aufgerufen werden. Jeder folgende Aufruf von logGetCacheMatch()

gibt entweder die Position eines gefundenen Datenwerts zurück, oder LOG CACHE NOHIT

wenn das Ende des Puffers erreicht ist. Das Fenster übernimmt die Abfrage und das zeichnen

der Datenwerte.

5.4.1 Steuerlogik

Ursprünglich war die Steuerlogik vereinigung verschiedener unzusammenhängender Funktionalitäten als Prozess im Scheduler vorgesehen. Diese Aufgaben konnten allerdings besser als

Events in den Panels untergebracht werden. Dies ist ist von Vorteil, da so die unterliegende Infrastruktur klar von der Systemfunktion getrennt ist. Hier sollte die Steuerlogik eine ChronjobTabelle bieten, die es ermöglicht, zu festgelegten Zeiten bestimmte Funktionen auszuführen.

Aufgrund des Wegfalls dieses Prozesses wurde sie etwas modifiziert durch die im EEPROM

gespeicherten Profile implementiert.

5.4.2 Regler

Im Anhang befindet eine Ausarbeitung zu einer möglichen Implementation der Reglerstrecke

für die Temperatur. Sie wurde in dieser Form aber nicht verwendet.

19

6

BUSSYSTEM

6 Bussystem

Sebastian Tiesler

Der Bus ist der Art nach ein Master/Slave System. Die MCU (Master) steuert alle Busteilnehmer

(Slaves). Die Busteilnehmer sind Sensoren und Aktuatoren. Die Busschnittstellen sind nach dem

RS485 Standard entworfen. Dieser sichert die für Feldbusse typische hohe Störsicherheit bei

längeren Leitungen. Der Bus arbeitet im Halbduplexbetrieb d.h. es kann immer nur ein Teilnehmer (Master/Slaves) ’reden’. Der Master initiiert die Kommunikation mit den jeweiligen Busteilnehmern (polling). Über den Bus werden die Daten, die die Sensoren erzeugen, der MCU zur

Verfügung gestellt. Die MCU verarbeitet diese und steuert gegebenenfalls die Aktuatoren über

den Bus aus.

6.1 Busspezifikation

• 8 Adern Twisted Pair (4 Paare)

– 3 Spannungsversorgung (+12V)

– 3 Spannungsversorgung (GND)

– 2 Daten (A, B)

• Kabeltyp 4 Pair 26AWG UTP CAT5

• Anbindung der Busteilnehmer über Stichleitungen

• maximal 30 Busteilnehmer (Slaves)

6.2 Beschreibung des Grundmoduls

Das Grundmodul, das für alle Busteilnehmer gleich ist, ist die Schnittstelle zwischen RS485 Bus

und den jeweiligen Analog- und Digitalteilen der Busteilnehmer.

Die verbindende Logik ist ein ATmega48 [11]. Dieser Mikrocontroller der Firma Atmel ist

leicht programmierbar, günstig und hat verschiedene Energiesparmöglichkeiten. Seine Peripherie enthält mehrere 10bit SAR (sukzessive approx) Analog-/Digitalumsetzer um analoge Sensorsignale zu digitalisieren, digitale Ein- und Ausgänge sowie PWM-Generatoren und Interruptports um Aktuatoren zu steuern. Desweiteren ist ein USART enthalten, der eine hochgradig

konfigurierbare serielle Schnittstelle bereitstellt. Diese serielle Schnittstelle ist mit einem externen Transceiverbaustein verbunden, der für die Anbindung an den RS485 Bus benötigt wird.

Der Transceiver ist im Prinzip ein Pegelwandler, er generiert aus den USART Pegeln die differentiellen RS485 Pegel. Als Transceiverbaustein wurde ein SN75176BD [19] gewählt, der ein

Äquivalent zum etwas teureren MAX485 [17] ist.

Der Transmitter im Transceiver muss vor jedem Senden erst aktiviert werden, da sonst der Bus

gestört würde. Dazu ist der DE Pin des Transceivers an einem Portpin des ATmega48 angeschlossen. Die D- und R-Pins des Transceivers sind mit dem USART des Mikrocontrollers

(ATmega48) verbunden. Ausserdem ist der R-Pin des Tranceivers mit einem Interruptpin des

20

6.2

Beschreibung des Grundmoduls

6

BUSSYSTEM

Mikrocontrollers verbunden, dies ist anfänglichen Überlegungen geschuldet nach denen so dem

Mikrocontroller der Eingang neuer Datenpakete signalisiert werden sollte. Es hat sich jedoch

herausgestellt das der USART bereits selbst einen Interrupt besitzt, der anzeigt das Daten empfangen wurden.

In der Programmierung kann nun der USART verwendet werden um, ganz wie bei einer seriellen

Schnittstelle, Daten zu senden und zu empfangen. Der Mikrocontroller enthält die Implementierung des über den Bus zu sprechenden Protokolls. Ausserdem werden über eine spezifizierte

Steckerleiste seine weiteren Peripherieelemente, wie A/D Umsetzer, Interruptport, digitale Einund Ausgänge, den Analog- und Digitalschaltungen den Sensor-/Aktorboards zur Verfügung gestellt. Aus Gründen der Unabhängigkeit der einzelnen Arbeitsgruppen und den gleichen Grundfunktionen für jeden Busteilnehmer wurde dieser modulare Ansatz gewählt. Dafür wurde den

Teilnehmern, die einen Busteilnehmer erstellen, ein Grundlayout zur Verfügung gestellt. So haben sie gleich die richtigen Abstände für die zu verwendenden Buchsenleisten damit ihre Schaltung als sogenanntes ’piggyback board’5 passgenau auf das Grundmodul gesteckt werden kann.

Das dafür erzeugte Layout ist im B.3 zu finden. Aus den über den Bus gespeisten 12V wird mittels eines Linearreglers (7805) die für den Mikrocontroller benötigte Spannung von 5V erzeugt.

Es wurden 6 dieser Grundmodule aufgebaut, daher wurde auf die eigentlich energieeffizientere

Spannungswandlung mittels eines Step-Down Reglers, bspw. LM2671M-5.0 [14], aufgrund des

hohen Preises von ca. 10 Euro pro Modul verzichtet. Das samplen eines solchen Schaltreglers

wurde nicht in Betracht gezogen, da nicht zu erwarten war eine so große Menge zu erhalten.

Abbildung 9: Busteilnehmermodul Oberseite

Die Module werden in nicht temperaturstabilen Umgebungen ihre Anwendung finden, da unser

Habitat verschiedene Klimamodelle simulieren können soll. Daher enthalten die Module einen

Quarz um den internen RC-Oszillator des Mikrocontrollers zu stabilisieren. Außerdem ist für

einen möglist fehlerintoleranten Bus ein stabiler Takt notwendig. Um den Mikrocontroller programmieren zu können ist eine Programmierschnittstelle vorgesenen. Dieser ISP Header kann

5

dt. Huckepackplatine

21

6.3

Software für das Grundmodul

6

BUSSYSTEM

bspw. mit dem Stk500 verbunden werden. Der Schaltplan und das Layout sind vollständig im

Anhang B.2 zu finden.

Abbildung 10: Busteilnehmermodul Unterseite

6.3 Software für das Grundmodul

6.3.1 Grundstruktur

Die Modularität des Busteilnehmerkonzeptes setzt sich auch in der Software fort. So ist allen

Busmodulen die Implementation der Buskommunikation gemein. Sie erfolgt einmal und wird

dann allen zur Verfügung gestellt. Sie besteht aus einer main.c in der das F CPU Flag gesetzt,

der Pin für den Transmit Enable Pin des Transceivers definiert wird sowie in der main Routine

die Initialisierung der einzelnen Programmteile und die Endlosschleife in der die Buskommunikation und bspw. Sensorabfragen aufgerufen werden.

Um kommunizieren zu können muss der UART des ATmega aktiviert und konfiguriert werden.

Dazu gibt es in den Dateien uart.h und uart.c. Dort wird die Modul eigene eindeutige Adresse

festgelegt. Es ist eine Initialisierungsroutine vorhanden, die den Uart auf eine Geschwindigkeit von 9600 Baud einstellt und den Multi Processor Communication Mode (MPCM) einstellt.

Der MPC Modus erlaubt es dem UART alle Pakete zu ignorieren, die ein neuntes Bit gesetzt

haben. So brauchen die Slaves nur Pakete auswerten, die Adressinformationen enthalten, also

möglicherweise für sie bestimmt sind, und können sonst alle weiteren ignorieren. Ist ein Paket

mit der gleichen Adresse wie die Modul eigene Adresse empfangen worden, so muss dieser Modus natürlich deaktiviert werden, damit die folgenden Datenpakete mit nicht gesetztem neuten

Bit empfangen werden können.

Desweiteren sind dort alle Interruptroutinen vorhanden, die benötigt werden um mit dem UART

Daten empfangen und senden zu können. Der UART hat ein Empfangsregister, das ein Byte

gross ist. Das heißt er kann jeweils nur ein Byte empfangen. Hier werden mehrere empfangene

Bytes zu Paketen zusammengefügt oder um zu senden, Pakete in einzelne Bytes zerlegt. Für die

22

6.3

Software für das Grundmodul

6

BUSSYSTEM

Implementation des Busprotokolls sind die Funktionen uart send packet(address, data count,

packet) und uart getc(packet position) da.

Das über den Bus zu sprechende Protokoll ist in den Dateien bus.h und bus.c implementiert. Dort

werden die einzelnen Paketfelder ausgewertet und daraus Aktionen abgeleitet. Dazu sind in der

Datei packet.h verschiedene Flags definiert, die Ausgewertet zu verschiedenen Aktionen führen.

Diese Aktionsflags sollen die Schnittstelle zu dem Code der Gruppenteilnehmer seien und dort

deren set- und get- Routinen triggern. Ausserdem ist hier die Routine bus communicate() definiert, die nach einem empfangenen Paket prüft und dieses der Auswertung übergibt. Sie wird in

der Endlosschleife der main Routine aufgerufen und sorgt so für die Kommunikation.

6.3.2 Beschreibung der Paketstruktur

Der RS485 Bus legt keine Struktur für die zu übermittelnden Daten fest. Daher wird ein rudimentäres Protokoll für die Datenbeschreibung definiert. Dieses ist paketbasiert. Der Master

sendet ein Paket an einen Slave und erhält genau ein Antwortpaket. Ein Paket besteht aus 8

Datenbytes, dabei hat jedes Byte eine bestimmte Funktion (Tabelle 10). Byte 4 ist das interessanteste, sein Inhalt, sowie der von Byte 3, ist in der Datei packet.h definiert.

Byte

0x00

0x01

0x02

0x03

0x04

0x05

0x06

0x07

0

1

2 3 4 5 6 7

Destination

Source

Data Count

Type

State

Action

Data0

Data1

Checksum

Tabelle 10: Allgemeine Form eines Paketes

6.3.3 Beschreibung der Enumeration

Die Enumeration der Slaves ist notwendig, da beim ersten Aufbau oder dem Hinzufügen neuer

Teilnehmer, dem Master nicht bekannt ist, was am Bus hängt. Dazu geht der Master alle 30

möglichen Slaveadressen durch und sendet ein Enumerationspaket der Form (Tabelle 11). Wird

auf ein solches Paket geantwortet (Tabelle 12), speichert der Master die Quelladresse sowie den

Typ des Antworters. Erhält er keine wird nach einem Timeout die nächste Adresse angefragt.

Hat der Master alle Adresse abgearbeitet, erstellt er eine Liste aller vorhandener Slaves, die die

Adresse und den Typ enthält.

23

6.3

Software für das Grundmodul

Byte

0x00

0x01

0x02

0x03

0x04

0x05

0x06

0x07

6

0

BUSSYSTEM

1

2 3 4 5 6 7

Slave Address

Master Address

0x05

MASTER

ENUM

HELLO ENUM

0x00

0x00

CHK

Tabelle 11: Enumerationspaket des Masters

Byte

0x00

0x01

0x02

0x03

0x04

0x05

0x06

0x07

0

1

2 3 4 5 6 7

Master Address

Slave Address

0x05

MODULE TYPE

IDLE

HELLO ANSWER

0x00

0x00

CHK

Tabelle 12: Enumerationsantwort eines Slaves

6.3.4 Ablauf der Kommunikation

Der Ablauf der Kommunikation wird am Beispiel des Auslesens eines Tempartursensors dargestellt. Um die Temperatur regeln zu können, muss sie dem Regler zur Verfügung stehen. Die

MCU hat nach der Enumeration eine Liste aller Sensoren und Aktuatoren, ist darunter ein Temperatursensor kann sie von diesem die nötigen Informationen erfragen. Dazu sendet die MCU

ein Paket, das die Temperatur erfragt (Tabelle 13). Der Slave empfängt dieses Paket und interpretiert das Action Byte, anhand dessen er dann ein Anwortpaket (Tabelle 14) erstellt. Dieses

Antwortpaket enthält das gleiche Action Byte, jedoch im Data0 Feld den vom Sensormodul über

den ADC ausgelesenen und gemittelten Temperaturwert. Natürlich sind Destination und Source

Byte angepasst. Der Master empfängt wiederum dieses Paket, interpretiert es und Aktualisiert

so den Temperaturwert in seinem System.

6.3.5 Softwareendbetrachtung

Für die Sensoren gestaltete sich die Implementation der Busmodule als besonders einfach, da

jeweils nur ein ADC mehrfach auszulesen war und der gemittelte Wert auf Anfrage des Ma-

24

6.3

Software für das Grundmodul

Byte

0x00

0x01

0x02

0x03

0x04

0x05

0x06

0x07

6

0

BUSSYSTEM

1

2 3 4 5 6 7

Slave Address

Master Address

0x05

MASTER

IDLE

GET TEMP 1

0x00

0x00

CHK

Tabelle 13: Anfragepaket des Masters an Temperaturmodul

Byte

0x00

0x01

0x02

0x03

0x04

0x05

0x06

0x07

0

1

2 3 4 5 6 7

Master Address

Slave Address

0x05

TEMP SENS 1

IDLE

GET TEMP 1

SENSOR VALUE

0x00

CHK

Tabelle 14: Antwortpaket des Temperaturmoduls auf Anfrage des Masters

ster gesendet werden musste. Die Integration in die Firmware des MCU Moduls gestaltete sich

als etwas schwierig, da sie zu spät geschah und so einige Schwierigkeiten nicht schnell genug

beseitigt werden konnten. So war zur Präsentation leider nur die Enumerationsphase lauffähig.

Jedoch schon in vorherigen Tests alle Module ansich funktionstüchtig. Dies wird jedoch noch

behoben und zu einem späteren Zeitpunkt vorgeführt.

25

7

SENSOREN

7 Sensoren

Sensoren in unserem Sinne sind elektronische Bauteile die physikalische Umgebungsgrössen,

wie Temperatur und Luftfeuchtigkeit, in für uns messbare elektrische Grössen (Widerstand)

wandeln.

7.1 Temperaturmessung

Bilal Khaled

7.1.1 Einleitung

Die Temperatursensoren sind meist elektronische Bauelemente, die eine Temperatur in eine elektrische Größe umwandeln. Sie teilen sich in zwei Gruppen: NTC- und PTC-Sensoren.

NTC-Sensoren:

NTC-Sensoren (NTC: Negative Temperature Coefficient) sind Halbleiterwiderstände, deren Widerstandswerte mit steigender Temperatur abnehmen. In einem Temperaturbereich von z.B. 0 bis

50 ◦ C reagieren sie stark auf auch nur geringe Temperaturänderungen. Nachteilig sind jedoch

die recht hohen Herstellungstoleranzen.

PTC-Sensoren:

Der Widerstand von PTC-Sensoren (PTC: Positive Temperature Coefficient) nimmt mit steigender Temperatur zu. Eine derartige Abhängigkeit weisen Platin-Temperatursensoren, SiliziumAusbreitungswiderstände und in einem bestimmten Temperaturbereich auch Kaltleiter aus dotierter polykristalliner Titankeramik auf.

Konkret wurde für das Widerstandsthermometer Pt100 (Temperatursensor) entschieden, das auf

der Widerstandänderung von Platin unter Temperatureinfluss basiert.

Die Vorteile des Pt100 sind:

• wesentlich höheres elektrisches Signal, daher unempfindlicher gegen Störungen

• weitgehend lineare Kennlinie

• höhere Langzeitstabilität

• keine Vergleichstabelle notwendig

Nachteil:

• maximaler Temperaturbereich bis ca. +800◦ C

In Abbildung 11 ist die Kennlinie des Pt100 im Bereich von -100 bis +800◦ C abgebildet.

26

7.1

Temperaturmessung

7

SENSOREN

Abbildung 11: Kennlinie des Pt100 (aus: [2])

Es ist zu merken dass sich der Widerstandswert fast linear mit der Temperatur ändert. Diese quasi Linearität ist für das System ganz wichtig, weil sie die Messung der Temperatur erleichtert.

Der Ziel war es, eine Schaltung aufzubauen, mit der man die Temperatur des Terrariums messen kann. Die zu messende Temperatur soll im Bereich von 0◦ C bis 100◦ C liegen. Ein Widerstandsthermometer, dessen Widerstand sich zwischen 100Ω und 139Ω und mit der Temperatur

ändert, ist das Kernstück unserer Schaltung, damit kann die zu messende Größe ’Temperatur’ in

ein elektrisches Signal umgewandelt werden.

7.1.2 Schaltungsbeschreibung

Mit einer Brückenschaltung kann die Änderung des Widerstands in die

Änderung der Spannung umgesetzt werden. Die Temperatur wird mittels eines Thermometerwiderstands gemessen, der in eine Brückenschaltung integriert ist (siehe Abbildung 12). Die aus

der Brückenschaltung gewonnene Differenzspannung wird einem Spannungsfolger zugeführt

der die Aufgabe hat, eine Eingangsspannung möglichst gering zu belasten und gleichzeitig

eine höhere belastbare Spannung zu erzeugen, die der Eingangsspannung gleich ist. Um die

Brückenschaltung bei 100◦ C abzugleichen und 139Ω setzen wir die Widerstände R1 = 47k und

R3 = 4, 7k. Das Potentiometer R2 hat für die spätere Feinanpassung einen verändlichen Wert im

Bereich von 0 bis 1k. Nach dem Spannungsfolger ist: U10 = U1 und U20 = U2 .

Brückenschaltung

12V ist die Versorgungsspannung, welche durch den Bus geliefert wird. Aus der Schaltung in

Abbildung 12 bekommen wir folgende Gleichungen:

U1 =

R2

· 12V

R1 + R2

27

(1)

7.1

Temperaturmessung

7

SENSOREN

Abbildung 12: Brückenschaltung (Pspice)

Rt

· 12V

(2)

R3 + Rt

R3 muss viel grösser als Rt sein, damit U2 eine Lineare Beziehung zu Rt besitzt. U1 ist die

Offset-Spannung. Sie sorgt dafür, dass die Ausgangsspannung dieser Stufe bei T = 0◦C bzw.

Rt=100Ω, bei 0V liegen kann. Und um die genaue Nullausgangsspannung bei 0◦ C erreichen zu

können, benutzen wir für R2 ein Potentiometer.

U2 =

Berechnung des Verstärkungsfaktors, nach dem Spannungsfolger beträgt die Ausgangsspannung bei 100◦ C:

Verstärkerschaltung

R2

1000

· 12V =

· 12V = 0.25V

R1 + R2

47000 + 1000

Rt

139

U20 =

· 12V =

· 12V = 0.34V

Rt + R3

139 + 4700

Die Ausgangsspannung nach der Verstärkerschaltung beträgt bei R4 = R5 = 1k:

U10 =

(3)

(4)

R6

R6

R6 0

(U − U10 ) =

(0.34 − 0.25) =

(0.09)

(5)

R4 2

R4

R4

Um die Ausgangsspannung im Bereich 0V bis 5V zu verstärken, ist ein Verstärkungsfaktor von

51k passend, daher wird die Ausgangsspannung bei 100◦ C betragen:

Ua =

Ua =

51k

(0.09) = 4.59V

1k

28

(6)

7.1

Temperaturmessung

7

SENSOREN

Abbildung 13: Verstärkerschaltung (Pspice)

Schaltungssimulation mit Pspice

In Abbildung 14 ist das Gesamtschaltbild mit Pspice

dargestellt.

Abbildung 14: Pspice Schematics des Temperatursensors

Hier sind einige Simulationsberechnungen, in einer Tabelle zusammengefasst:

29

7.1

Temperaturmessung

Temperatur in ◦ C

0

20

30

40

60

90

100

7

Widerstand des Pt100

100

107,9

111,6

115,8

123,6

134,7

139

SENSOREN

Ausgangsspannung in V

0

0,98

1,44

1,96

2,93

4,30

4,59

Aus den Berechnungen wird deutlich, dass die Ausgangsspannung mit zunehmender Temperatur in die Sättigung geht.

Zum Abschluss noch ein Foto der vollständig aufgebauten Platine (Bild 15).

Abbildung 15: Fertige Platine des Temperatursensors

Im Anhang B.4 sind in Abbildung 60 das Gesamtschaltbild und in Abbildung 61 das Platinenlayout des Temperatursensors dargestellt. Des weiteren befindet sich in Tabelle 17 eine Auflistung

der benötigten Bauteile.

30

7.2

Luftfeuchtemessung

7

SENSOREN

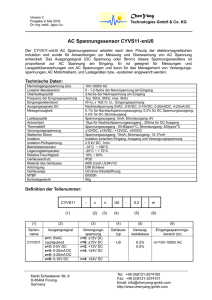

7.2 Luftfeuchtemessung

Miruna Raceala

Wichtig bei dem Aufbau eines Terrariums ist die Möglichkeit die Feuchtigkeit der

Luft messen zu können und somit auch zu steuern. Deshalb ist es nötig einen Sensor einzubauen, der die aktuelle Luftfeuchtigkeit messen kann. Zur Messung der relativen Luftfeuchte wird

ein Sensor vom Typ EFS-10der Firma Hygrosens eingesetzt. Dieser ist ein elektrolytischer Polymersensor, der den aktuellen Feuchtewert in eine Impedanz umsetzt. Das physikalische Messprinzip beruht auf den Eigenschaften eines hygroskopischen Materials, das die Leitfähigkeit in

Abhängigkeit von der Luftfeuchte in der Umgebung ändert. Der Sensor kann in einem Temperaturbereich von 0 bis 60◦ C eingesetzt werden und hat einen Feuchtigkeitsmessbereich von 20%

bis 95% relativer Feuchtigkeit.

Einleitung

Begriffserklärung

Absolute Feuchte Die absolute Feuchte Fabs gibt diejenige Wassermenge an, die in einem

bestimmten Luftvolumen enthalten ist. Es gilt

Fabs =

Masse des Wassers g 3

Luftvolumen [ /m ]

Sättigungsfeuchte (F sat ) Die Sättigungsfeuchte Fsat gibt die maximal mögliche Wassermen-

ge an, die in einem bestimmten Luftvolumen enthalten sein kann. Fsat ist von der Temperatur abhängig und steigt mit dieser stark an.

Relative Feuchte (Frel ) Die relative Feuchte Frel ist eine Angabe, die sich aus dem Verhältnis

von absoluter Feuchte zur Sättigungsfeuchte ergibt.

Die eigentliche Messgröße, die relative Luftfeuchtigkeit, ist nicht nur von der in der

Luft existierenden absoluten Luftfeuchte abhängig, sondern auch von der Sättigungsfeuchte, die

ihrerseits abhängig von der Umgebungstemperatur unterschiedliche Werte annehmen kann.

Wegen der Abhängigkeit der relativen Luftfeuchte von der Temperatur muss daher in der entworfenen Schaltung eine Temperaturkompensation erfolgen, um die an dem Temperatursensor

gemessenen Impedanzwerte auch richtig interpretieren zu können.

Abbildung 16 beschreibt die Abhängigkeit der Sensorimpedanz von der relativen Luftfeuchtigkeit und der Umgebungstemperatur (hier logarithmisch abgebildet). Würde man die Spannung

direkt am Sensor lesen, müsste man abhängig von den, von dem Temperatursensor gelieferten

Werte,softwaremäßig die Ergebnisse im Mikrocontroller auswerten. Die relative Luftfeuchtigkeit wird hier als Funktion der sich am Schaltungsausgang ergebenen Spannung interpretiert.

Eine weitere Möglichkeit wäre die Luftfeuchtigkeit anhand der Signalfrequenz am Ende des

Sensorelementes zu interpretiern.

Sensor

31

7.2

Luftfeuchtemessung

7

SENSOREN

Abbildung 16: Abhängigkeit des Sensorwiderstandes von Temperatur und Relativer

Luftfeuchtigkeit

Die Schaltung ist im Anhang B.5 zu finden. Sie wertet das Sensorsignal

aus und liefert am Ausgang ein kalibriertes Spannungssignal 0· · ·5V. Die Schaltung kann sowohl

vom Offset- als auch vom Gainwert justiert werden. Die Messung der Impedanz muss mittels

eines Wechselstroms (ohne DC-Anteil) erfolgen. Die von den Herstellern empfohlene Betriebsfrequenz beträgt 1 kHz bei einer Messspannung von maximal 1Ve f f . Die Spannungsversorgung

mit zwei Bandgap-Referenzdioden ist stabil und versorgt den Messkreis mit genau 4.8V. Die

Mittenspannung von 2,4V dient als virtueller Bezugspunkt für die Operationsverstärker. Um

die von dem Sensor benötigte Sinus-Wechelspannung zu erzeugen, baut man mit den Operationsverstärker U3A und U3B einen amplitudenstabilen Sinusoszillator auf, der auf ca. 1kHz

schwingt. Die Kapazität C8 trennt das Gleichspannungs-Offset ab und speist den Sensor.

Der Operationsverstärker U2B kompensiert das logarithmische Verhalten des Sensorelements

über die Diodenkennlinie. Zur Temperaturkompensation wird eine 1N4148 Diode durchgeführt,

die an zwischen den Klemmen 1 und 2 am Sensorelement anliegt. Der Operationsverstärker

U2A ist ein Spitzenwertgleichrichter. An C7 steht die linearisierte und temperaturkompensierte

feuchtigkeitsabhängige Spannung an. Der Instrumentenverstärker mit U1A, U1B und U1D dient

mit Hilfe der Potentiometer R10 und R12 zur getrennten Einstellung von Offset und Gain. Die

anschließende Einstellung der Steigung beeinflusst den Offsetabgleich nicht, da der Drehpunkt

der Gain-Einstellung bei 3,3V (33%) liegt. Die Schaltung gibt jetzt eine Ausgangsspannung

zwischen 0 und 10 Volt heraus, abhängig von der gemessenen Luftfeuchtigkeit. Da an dem Bus

eine Maximalspannung von 5 Volt liegen muss, dient ein zusätzlicher Potentiometer als Spannungsteiler, und begrenzt die Ausgangsspannung auf maximal 5 Volt. Die Ausgangsspannung

Schaltungsaufbau

32

7.2

Luftfeuchtemessung

7

SENSOREN

Abbildung 17: Blockschaltbild der Schaltung zur Feuchtigkeitsmessung

wird nachher mit Hilfe des Mikrocontrollers in die entsprechende Luftfeuchtigkeit umgesetzt.

33

7.3

Bodenfeuchtemessung

7

SENSOREN

7.3 Bodenfeuchtemessung

Mohamed Goni

Einteil unseres Projekts ist die Implementierung eine geeignete Schaltung zur Auswertung von

Bodenfeuchte. Je nach dem angewandten Prinzip lassen sich die Bodenfeuchtemessverfahren in

einige Kategorien unterteilen. Bei der Messung durch Wasserdruckänderung kommt der Tensiometer zum Einsatz. Dieser Messbauteil beruhet auf einer mechanischen Verformung. Bodenporen können durch Kapillarwirkung Wasser aufsaugen und so einen Unterdruck erzeugen.

Dann wird ein mit Wasser gefüllter Tonkegel nur Wasser, aber keine Luft hindurchlassen. Darum

kann sich der Unterdruck auch im Kegel ausbilden. Am Ende des Schlauchs ist ein Differenzdruckmesser angeschlossen. Andere Konzepte zur Bodenfeuchtemessung ist die Messung durch

passive Sensoren. Solche Elemente beeinflussen physikalische Eigenschaften wie Widerstand,

Kapazität. Um ein entsprechendes Ausgangssignal zu erhalten, ist eine externe Spannungsersorgung notwendig.

Wann braucht man Wassergehalt und wann Wasserpotenzial?

Die Bodenfeuchte (das Wasser im Boden) kann mit zwei Größen charakterisiert werden: Wassergehalt und Wasserpotenzial.

Während der Wassergehalt die Wassermenge bezogen auf das Gewicht oder auf das Volumen

angibt, zeigt das Wasserpotenzial Arbeit an, die benötigt wird, um eine Einheitsmenge Wasser

der Bodenmatrix zu entziehen. Das Wasserpotenzial hat daher die Einheit joule/m3 = N/m2 =pascal

und gewöhnlich ein negatives Vorzeichen, weil Arbeit aufgewendet wird. Der wesentliche Unterschied zwischen Wassergehalt und Wasserpotenzial besteht darin, dass der Wassergehalt nichts

über das Kräfteverhältnis (Fließrichtung, Verfügbarkeit für Pflanzen) aussagt. Hoher Wassergehalt bedeutet nicht zwangsläufig eine bessere Verfügbarkeit über Wasser. Aus diesem Grund

macht ein Vergleich vom Wassergehalt verschiedener Bodentypen für viele Fragestellungen keinen Sinn. Hingegen ist das Wasserpotenzial eine äbsolute”Größe und kann unabhängig vom Bodentyp direkt miteinander verglichen werden (-5 bar ist trockener als -4.5 bar). Das Wasserpotenzial ist die Summe aus Matrix-, osmotischem und gravimetrischem Potenzial. Das osmotische

Potenzial ist in Nicht-Salzböden vernachlässigbar gering und das gravimetrische Potenzial ist

bei bekanntem Bezugspunkt direkt zu berechnen. Messtechnisch ist deshalb nur das Matrixpotenzial, das in der Regel auch den größten Anteil des Wasserpotenzials ausmacht, von Interesse.

Das Matrixpotenzial wird nicht nur durch den Wassergehalt, sondern auch durch andere Bodeneigenschaften maßgeblich bestimmt. Daher besteht kein allgemeiner Zusammenhang zwischen

Wassergehalt und Matrixpotenzial. Hohes Matrixpotenzial bedeutet nicht zwangsläufig, dass im

Boden mehr Wasser vorhanden ist. Ob Wasserpotenzial oder Wassergehalt gemessen werden

soll, hängt von der Fragestellung ab. Soll die im Boden vorhandene Wassermenge bestimmt

werden, ist der Wassergehalt die geeignete Größe. Für folgende Aufgabenstellungen ist die Bestimmung des Wasserpotenzials dagegen unbedingt notwendig:

• Charakterisierung der Wasserverfügbarkeit für Pflanzen (z.B. Trockenheit, Trockenstress);.

34

7.3

Bodenfeuchtemessung

7

SENSOREN

• Pflanzenphysiologische Untersuchungen (z.B. Vergleich mit dem Xylemwasserpotenzial);

• Berechnung (Abschätzung) der Wasserbewegungen im Boden;

• Berechnung der Verdunstung;

• Bewässerungssteuerung:

In der Literatur wird Trockenheit oder Wasserstress oft mit Wassergehalt beschrieben. In solchen

Darstellungen weiß man zum einen nicht, wie trocken der Boden wirklich ist, und zum zweiten sind die Daten miteinander nicht vergleichbar. In extremen Fällen können auf einem Boden

mit 10 prozentigem Wassergehalt je nach Bodentyp Wasserkulturen gedeihen oder Kakteen vertrocknen.

Überblick über Methoden zur Wasserpotenzialmessung

Während die Bestimmung des Wassergehalts im Boden relativ einfach durchzuführen ist, gestaltet sich die kontinuierliche Messung (Monitoring) vom Matrixpotenzial sehr schwierig. Die

vier am häufigsten gebrauchten Instrumente und Verfahren wie Druckaufnehmer-Tensiometer,

Psychrometer, TDR bzw. FDR-Sonde in Kombination mit pF-Kurven und Gipsblock können die

Anforderungen in der Praxis nur bedingt erfüllen.

• Methodenvergleich

35

7.3

Bodenfeuchtemessung

Methoden

7

−

Gipsblöcke

Mess

bereich(kPa)

ab -100

Psychrometer

ab -200

1. besonders geeignet für

sehr trockene Messbereiche;

2. misst das Gesamtwasserpotenzial.

pF-Kurve

mit

Wassergehaltsmessungen

Transducer- Tensiometer

0...-1500

1. breiter Messbereich.

0...-85

1. hohe Genauigkeit

SENSOREN

Vorteile

Nachteile

1. preisgünstig.

2. für Dauermessung geeignet.

1. Messwerte abhängig

von Bodeneigenschaften.

2. Eichkurve instabil, ungenau. 3. starke Hysterese. 4. kurze Lebensdauer.

1. sehr anfällig gegenüber

Temperaturschwankungen;

2. schmutzanfällig;

3. für feuchtere Bereiche

nicht

geeignet;

4. sehr wartungsintensiv.

1. aufwändig;

2. ungenau.

1. nur in feuchtem

Messbereich einsetzbar;

2. sehr wartungsintensiv

und daher auch teuer;

3. Messwerte von Temperatur abhängig.

Das Druckaufnehmer-Tensiometer funktioniert nur im feuchten Messbereich zwischen 0 bis -85