ng-de-tech-27

Werbung

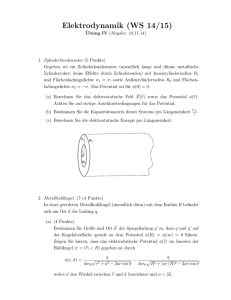

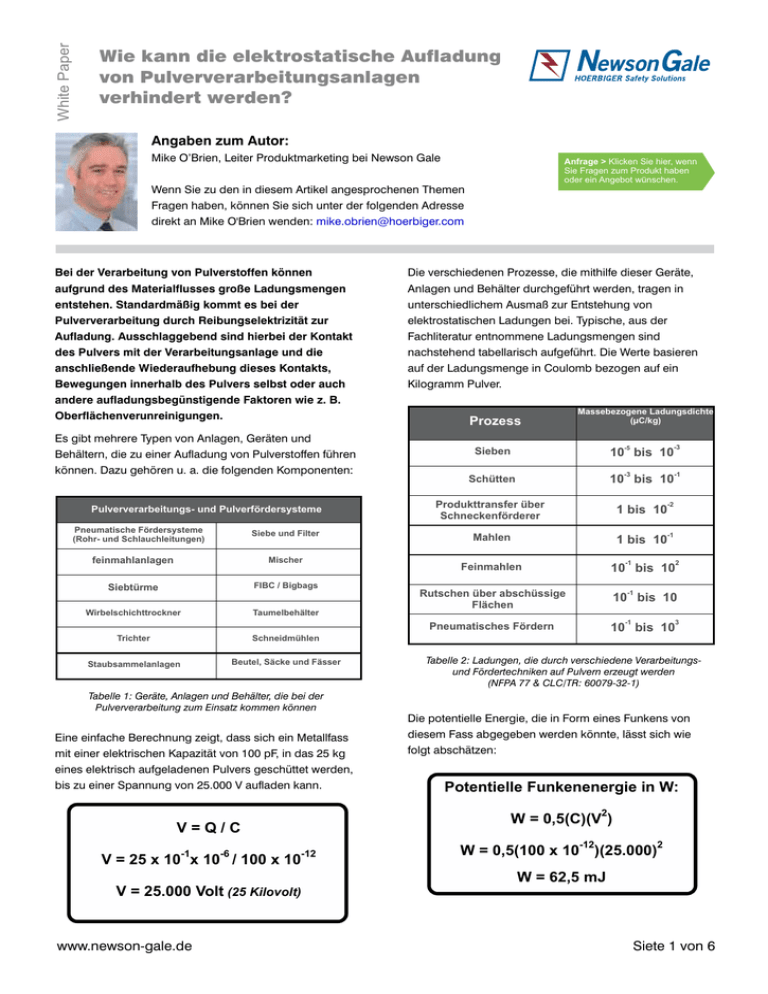

White Paper Wie kann die elektrostatische Aufladung von Pulververarbeitungsanlagen verhindert werden? Angaben zum Autor: Mike O’Brien, Leiter Produktmarketing bei Newson Gale Anfrage > Klicken Sie hier, wenn Sie Fragen zum Produkt haben oder ein Angebot wünschen. Wenn Sie zu den in diesem Artikel angesprochenen Themen Fragen haben, können Sie sich unter der folgenden Adresse direkt an Mike O'Brien wenden: [email protected] Bei der Verarbeitung von Pulverstoffen können aufgrund des Materialflusses große Ladungsmengen entstehen. Standardmäßig kommt es bei der Pulververarbeitung durch Reibungselektrizität zur Aufladung. Ausschlaggebend sind hierbei der Kontakt des Pulvers mit der Verarbeitungsanlage und die anschließende Wiederaufhebung dieses Kontakts, Bewegungen innerhalb des Pulvers selbst oder auch andere aufladungsbegünstigende Faktoren wie z. B. Oberflächenverunreinigungen. Es gibt mehrere Typen von Anlagen, Geräten und Behältern, die zu einer Aufladung von Pulverstoffen führen können. Dazu gehören u. a. die folgenden Komponenten: Pulververarbeitungs- und Pulverfördersysteme Pneumatische Fördersysteme (Rohr- und Schlauchleitungen) Siebe und Filter feinmahlanlagen Mischer Siebtürme FIBC / Bigbags Wirbelschichttrockner Taumelbehälter Trichter Schneidmühlen Staubsammelanlagen Beutel, Säcke und Fässer Die verschiedenen Prozesse, die mithilfe dieser Geräte, Anlagen und Behälter durchgeführt werden, tragen in unterschiedlichem Ausmaß zur Entstehung von elektrostatischen Ladungen bei. Typische, aus der Fachliteratur entnommene Ladungsmengen sind nachstehend tabellarisch aufgeführt. Die Werte basieren auf der Ladungsmenge in Coulomb bezogen auf ein Kilogramm Pulver. Prozess Massebezogene Ladungsdichte (µC/kg) -3 Sieben 10-5 bis 10 Schütten 10 bis 10 Produkttransfer über Schneckenförderer 1 bis 10 Mahlen 1 bis 10 Feinmahlen 10 bis 10 Rutschen über abschüssige Flächen 10 bis 10 Pneumatisches Fördern 10 bis 10 -3 -1 -2 -1 -1 2 -1 -1 3 Tabelle 2: Ladungen, die durch verschiedene Verarbeitungsund Fördertechniken auf Pulvern erzeugt werden (NFPA 77 & CLC/TR: 60079-32-1) Tabelle 1: Geräte, Anlagen und Behälter, die bei der Pulververarbeitung zum Einsatz kommen können Eine einfache Berechnung zeigt, dass sich ein Metallfass mit einer elektrischen Kapazität von 100 pF, in das 25 kg eines elektrisch aufgeladenen Pulvers geschüttet werden, bis zu einer Spannung von 25.000 V aufladen kann. Die potentielle Energie, die in Form eines Funkens von diesem Fass abgegeben werden könnte, lässt sich wie folgt abschätzen: Potentielle Funkenenergie in W: 2 W = 0,5(C)(V ) V=Q/C -12 -1 -6 V = 25 x 10 x 10 / 100 x 10 -12 W = 0,5(100 x 10 )(25.000) 2 W = 62,5 mJ V = 25.000 Volt (25 Kilovolt) www.newson-gale.de Siete 1 von 6 Wie kann die elektrostatische Aufladung von Pulververarbeitungsanlagen verhindert werden? Selbst die Spannung, die durch einen Prozess hervorgerufen wird, der eher wenig zur Ladungserzeugung beiträgt, kann eine so hohe Funkenenergie erzeugen, dass es zu einer Entzündung der explosionsgefährdeten Atmosphäre kommen kann. In Tabelle 2 ist die Mindestzündenergie verschiedener Pulverstoffe bei minimaler explosiver Konzentration aufgelistet. Pulver in Staubform MIE (mj) Magnesiumstearat 3 Polyethylen 10 Aluminiumpulver (verdüst) 50 Celluloseacetat 15 Schwefel 15 Polypropylen 30 Gebäudestrukturen realisiert. Diese Erdungssysteme werden von Ingenieuren überprüft, um sicherzustellen, dass der Widerstandswert unter den Werten liegt die in den einschlägigen Normen wie NFPA 70 „National Electrical Code®“ und EN 62305 „Blitzschutz“ gefordert werden. Einige zurzeit auf dem Markt erhältlichen Erdungssysteme prüfen, ob die Geräte, Anlagen und Behälter, für die sie Erdungsschutz bereitstellen, über eine Verbindung zur Erde verfügen, die so dimensioniert ist, dass sie elektrostatische Ladungen ableiten kann. In der Pharmaindustrie können sich Geräte und Anlagen wie Pulverfördersysteme, Feinmahlanlagen, Mischer und Siebtürme stark elektrostatisch aufladen, wenn diese Systemkomponenten elektrisch vom Erdreich isoliert sind. Erdungsriemen o. ä. hergestellte Verbindungen können für einen gewollten Potentialausgleich zwischen verschiedenen Metallkomponenten sorgen. Entsprechendes geschieht naturgemäß über die Kontaktflächen zwischen verschiedenen Geräten und Anlagenteilen. Tabelle 3: Mindestzündenergie verschiedener Pulverschwebstoffe in brennbarer Konzentration Wenn das Pulver in einen Mischer gegeben wird, der wiederum ein Lösungsmittel enthält, kann die Mindestzündenergie der Hybridatmosphäre sogar wesentlich niedriger liegen, sodass sich die zuerst erfolgende Zündung des Lösungsmitteldampfes zu einer Staubdeflagration oder -verpuffung fortsetzen kann. Als Sicherheitsfaktor muss bei diesen Berechnungen bedacht werden, dass die Geräte, Anlagen und Behälter, die durch das aufgeladene Pulver „elektrifiziert“ werden, nicht geerdet sind. Liegt jedoch eine Erdung vor, dann besteht auch keine Gefahr der Aufladung durch Reibungselektrizität. Erdungsschutz bei der Pulververarbeitung In ihrer reinsten Form ist „Erdung“ ein Verfahren, bei dem eine niederohmige elektrische Verbindung zwischen Geräten, Anlagen und Behältern, bei denen die Gefahr einer elektrostatischen Aufladung besteht, und der Erdmasse hergestellt wird. Eine derartige Verbindung wird normalerweise als „echte Erdung“ bzw. als tatsächlicher Kontakt mit dem Erdreich beschrieben. Die Verbindung mit dem Erdreich wird mittels speziell dafür ausgelegter und unterirdisch verankerter Erdungsstäbe oder www.newson-gale.de Abb. 1: Pulver wird in einen Mischer gegeben. Hierbei ist zu beachten, dass der Behälter, aus dem das Pulver abgegeben wird, elektrisch leitend mit dem aufnehmenden Behälter verbunden oder über eine unabhängige Erdung verfügen sollte. Siete 2 von 6 Wie kann die elektrostatische Aufladung von Pulververarbeitungsanlagen verhindert werden? Wenn die Geräte und Anlagen regelmäßig zu Reinigungsund Wartungszwecken demontiert werden, kann es dazu kommen, dass die Potentialausgleichsverbindungen beim Wiedereinbau vergessen oder falsch wiederhergestellt werden. Vibrationen und Korrosion können sich ebenfalls negativ auf die Qualität der Montageverbindungen auswirken, weshalb unbedingt sichergestellt werden muss, dass sich innerhalb der Montagegruppe keine Komponenten befinden, die elektrisch von der Bezugserde isoliert sind. Das effektivste Verfahren, um sicherzustellen, dass sich die bei der Pulververarbeitung verwendeten Anlagen, Geräte und Behälter nicht elektrisch aufladen können, besteht in der Bereitstellung einer entsprechenden Erdungslösung, die die Erdverbindung der gefährdeten Komponenten überwacht und das Personal warnt, wenn eine dieser Komponenten den Erdschluss verliert. Besonders wichtig ist dies, wenn der Erdanschlusspunkt an den Geräten und Anlagen nicht direkt sichtbar oder nur schwer zugänglich ist. Erdungslösungen: Herkömmliches Vorgehen versus Flexibilität Die meisten Erdungslösungen bieten Erdungsschutz für eigenständige Geräte, Anlagen, Behälter und Fahrzeuge, bei denen die Gefahr einer elektrostatischen Aufladung besteht. Dazu gehören beispielsweise Tanklastzüge, Eisenbahnwaggons, IBCs und Fässer. Wenn beispielsweise ein Tanklastzug Erdungsschutz benötigt, dann wird an der Ladebühne ein einzelnes Erdungssystem mit Erdungsstatusanzeigen und Verriegelungskontakten für das Pumpsystem installiert. Kommt es während des Befüllens des Tanklastzugs zu einer Unterbrechung der Erdverbindung, so erkennt das Erdungssystem dies, schaltet die Pumpe ab oder schließt das Ventil, über das der Tanklastzug befüllt wird. Geräte und Anlagen zur Pulververarbeitung stellen jedoch eine größere Herausforderung dar, da sie zahlreiche Metallteile enthalten, die wiederum größere Baugruppen bilden können, die elektrisch voneinander isoliert sind. So können beispielsweise Schwingungsdämpfer zur Vermeidung von mechanischen Beschädigungen ein integraler Bestandteil der Konstruktion sein, was wiederum dazu führt, dass es innerhalb der Anlage Teile gibt, die von vornherein elektrisch voneinander isoliert sind. In anderen Fällen kann die elektrische Isolierung die ungewollte Folge bestimmter mechanischer Konstruktionen sein, bei denen die Zündgefahren durch elektrostatische Ladungen nicht oder nur unzureichend in Betracht gezogen wurden. www.newson-gale.de Abb. 2: Dediziertes Erdungssystem für Tanklastzüge Es muss daher unbedingt gewährleistet werden, dass auch mehrere Komponenten, die mit aufgeladenen Pulverstoffen in Kontakt kommen, im Hinblick auf ihren Erdungsschutz überwacht werden. Das ist jedoch leichter gesagt als getan, besonders wenn die Anordnung der Anlagenkomponenten, der verfügbare Platz und die Zugänglichkeit durch das Bedienpersonal Einschränkungen unterliegen, sodass sich mehrere Erdungssysteme aus räumlichen Gründen nur schwer installieren lassen. Die einzige Alternative für die Anlagentechniker besteht in der Durchführung regelmäßiger Messungen mit Widerstandsmessgeräten, um zu gewährleisten, dass kein Anlagenteil elektrisch isoliert ist. Dies ist jedoch häufig sehr zeitaufwändig und führt dazu, dass die Techniker weniger Zeit für kritische Wartungen und Reparaturen haben. Ein spezialisiertes Erdungssystem wie Earth-Rite® MULTIPOINT bietet den Vorteil, dass es acht eigenständige Erdungssysteme in einem Gesamtpaket umfasst. Es ermöglicht den Anwendern ein hohes Maß an Flexibilität, da es Erdungsschutz sowie Erdungsüberwachung für mehrere Einzelkomponenten von Pulververarbeitungsanlagen über eine an der Wand montierte Überwachungseinheit mit acht einzelne Erdungsanzegen bietet. Siete 3 von 6 Wie kann die elektrostatische Aufladung von Pulververarbeitungsanlagen verhindert werden? Darüber hinaus prüft das Earth-Rite® MULTIPOINT-System ständig, ob alle Komponenten mit einem Bezugserdungspunkt verbunden sind. So wird sichergestellt, dass der Widerstandswert der Erdleitung zwischen den Anlageteilen und der Bezugserde zu keinem Zeitpunkt über 10 Ohm liegt. In der NFPA 77 „Recommended Practice on Static Electricity“ (Empfehlungen für den Umgang mit statischer Elektrizität) und in der Cenelec CLC/TR 60079-32-1: “Explosionsfähige Atmosphäre - Elektrostatische Gefährdungen, Leitfaden” (2015) wird ein Widerstandswert des Erdungspfades von maximal 10 Ohm empfohlen. Wenn die Überwachungseinheit des Earth-Rite® MULTIPOINT-Systems erkennt, dass eines der Anlagenteile nicht geerdet ist, wird ein Signal an die Steuerung gesendet. Wenn die Steuerung wiederum mit dem Stromkreis gekoppelt ist, über den der Prozess mit Energie versorgt wird, kann der Prozess gestoppt und somit der Ladungsmechanismus und die potentielle Aufladung des ungeerdeten Anlagenteils unterbunden werden. In einer solchen Situation kann der Anlagentechniker sehr schnell erkennen, welcher Anschluss überprüft werden muss. Dazu genügt ein Blick auf die Erdungsanzeige der Überwachungs-einheit, die genau anzeigt, welcher Kanal einer Überprüfung bedarf. Sobald die Erdung des Anlagenteils wiederhergestellt ist, erteilt die Earth-Rite® MULTIPOINT-Steuerung eine Freigabe für die Wiederaufnahme des Prozesses. Earth-Rite® MULTIPOINT: eine flexible Lösung für die pulververarbeitende Industrie Flexibilität bei der Montage ist eine der Schlüsselvorteile des Earth-Rite® MULTIPOINT-Systems. Die Überwachungseinheit, die jeweils acht grüne und acht rote Anzeige-LEDs umfasst und in einem Edelstahlgehäuse untergebracht ist, kann an einem Ort positioniert werden, von dem aus die weitere Verkabelung problemlos möglich und der für die Techniker leicht zugänglich ist. So können diese leicht prüfen, ob die an den jeweiligen Überwachungspunkten angeschlossenen LEDs grün oder rot leuchten. Wenn eine der roten LEDs anzeigt, dass der elektrische Durchgang zum zugehörigen Anlagenteil unterbrochen ist, kann der Techniker die entsprechende Stelle inspizieren, um festzustellen, ob das Anlagenteil eventuell nicht korrekt angeschlossen wurde oder ob das Überwachungskabel fehlerhaft ist. www.newson-gale.de Die Verbindungen zu den Anlagenteilen können entweder dauerhaft oder temporär ausgelegt sein. Dauerhaft ausgelegte Verbindungen sind für Situationen geeignet, in denen die Anlagenteile für relativ lange Zeiträume an Ort und Stelle verbleiben. In der Regel erfolgt der Anschluss über ein zweiadriges Kabel, das über Anschlussösen an beiden Adern mit dem zu erdenden Anlagenteil verbunden wird. So wird gewährleistet, dass das Anlagenteil über einen Erdungsanschluss mit einem Widerstandswert von maximal 10 Ohm verfügt, der über eine Rückschleife mit der Überwachungseinheit verbunden ist. Bei temporär ausgelegten Anschlüssen, z. B. bei Anwendungsfällen im Zusammenhang mit mobilen Säcken, Beuteln und Fässern, können zweipolige Erdungsklammern zum Einsatz kommen. Sie dienen zur Erdung der Behälter, wenn diese mit Pulver befüllt oder Pulver aus ihnen entnommen wird. Die am weitesten verbreitete Anwendung, bezogen auf die Verriegelungsoption, ist die, dass der gesamte Prozess über einen einzigen Relaisausgang der Earth-Rite® MULTIPOINT-Steuerung gestoppt wird, damit das elektrisch isolierte Anlagenteil identifiziert und repariert werden kann. Indem man den Pulverfluss stoppt, wird gewährleistet, dass sich keine elektrostatischen Ladungen aufbauen können, solange ein Anlagenteil nicht geerdet ist. Wenn die Anlagenerdung jedoch nicht zu 100 % während der gesamten Zeit erforderlich ist, kann die Anzahl der verwendeten Relais je nach Art des Prozesses erhöht werden. Im Beispiel der Abbildung 4 könnten die Kanäle 1 bis 7 mit einem gemeinsamen Relais und Kanal 8 mit einem eigenen Relais verbunden werden. Erst wenn für den Behälter eine Erdung erforderlich ist, müsste für Kanal 8 eine Freigabe erteilt werden, sodass über das zugehörige Relais ein Ventil geöffnet wird, durch das der mobile Behälter mit Pulver befüllt wird. Die Relais, die über die Kanäle 1 bis 7 laufen, könnten mit dem Startstromkreis oder der SPS-Steuerung verbunden werden, die das Fördersystem oder die Pulvertrocknungsanlage steuert. Abb 3. Earth-Rite® MULTIPOINT Überwachungseinheit Siete 4 von 6 Wie kann die elektrostatische Aufladung von Pulververarbeitungsanlagen verhindert werden? Auch wenn insgesamt 8 Überwachungskanäle verfügbar sind, werden möglicherweise nicht alle benötigt. Wenn z. B. nur 5 Prozessanlagenteile überwacht werden müssen, sind dafür auch nur 5 Kanäle erforderlich. Die restlichen 3 Kanäle können zu einem späteren Zeitpunkt verwendet werden, wenn aufgrund von Prozessänderungen zusätzliche Anlagenteile oder Geräte integriert werden müssen. Darüber hinaus kann das Earth-Rite® MULTIPOINT-System so angeschlossen werden, dass über einzelne Kanäle mehrere, untereinander verbundene Anlagenkomponenten überwacht werden, sofern die Anlage über einen entsprechenden Anschluss an die Bezugserde verfügt und innerhalb der überwachten Konstruktion keine zufälligen Erdverbindungen vorliegen. Eine hilfreiche Anschlussoption bei diesem Verfahren ist ein einadriger Steckverbinder, über den die Anlagentechniker die Kabelverbindungen zu den zu überwachenden Anlagenteilen schnell herstellen und unterbrechen können. Zur Bestimmung des am besten geeigneten Installationsverfahrens ist die Beratung durch Fachleute unerlässlich. Klasse II, Div. 2 / Ex-Zone 22 1 2 3 EX Ungefährlicher Bereich 4 Das außerhalb des Gefahrenbereichs montierte Steuergerät versorgt die Überwachungseinheit über einen eigensicheren Stromkreis (ia) mit Strom. 230 V/115 V-Wechselstromversorgung 5 Mehrfache Verriegelungsoptionen (bis zu 8) 230 / 115 V AC Verriegelungsausgänge Bezugserde 6 8 7 Verbindung mit dem tatsächlichen Erdreich www.newson-gale.de ® Abb. 4: Beispiel für eine Earth-Rite MULTIPOINT-Installation Siete 5 von 6 Wie kann die elektrostatische Aufladung von Pulververarbeitungsanlagen verhindert werden? In der pulververarbeitenden Industrie stellen elektrostatische Ladungen in potentiell brennbaren Atmosphären eine tückische Zündgefahr dar. Die elektrostatischen Ladungsmechanismen und die entsprechend erzeugten Ladungsmengen sind in der Regel umfassender und größer als jene, die bei der Förderung und Verarbeitung von brennbaren Flüssigkeiten in petrochemischen Prozessen auftreten. Es ist daher zwingend notwendig, dass alle leitenden Komponenten – seien sie nun Teil einer Maschinenanlage oder mobile Behälter – über einen Erdungsschutz verfügen, um eine elektrostatische Aufladung und eine mögliche Entladung in Form eines hochenergetischen Funkens zu verhindern. Konventionelle Erdungssysteme, die für die Überwachung eigenständiger Anlagen, Geräte und Komponenten wie IBCs und Tanklastzüge ausgelegt sind, sind aller Wahrscheinlichkeit nach keine praktikable Lösung für typische Pulververarbeitungsanlagen wie Wirbelschichttrockner oder Siebtürme. Aufgrund der Menge der benötigten Systeme, des Mangels an verfügbarem Raum und anderer Montageschwierigkeiten wäre die Verwendung derartiger Systeme zu kompliziert, zu teuer oder beides. Ein einzigartiges Erdungssystem wie Earth-Rite® MULTIPOINT minimiert den Platzbedarf für die Installation und überwindet gleichzeitig die Kluft zwischen zeitaufwändigen Prüfungen mit Universalmessgeräten einerseits und bestmöglichem Erdungsschutz durch angepasste Erdungsüberwachungssysteme andererseits. United States United Kingdom Deutschland South East Asia Newson Gale Inc 460 Faraday Avenue Bldg C Jackson, NJ 08527 USA +1 732 961 7610 [email protected] Newson Gale Ltd Omega House Private Road 8 Colwick, Nottingham NG4 2JX, UK +44 (0)115 940 7500 [email protected] Newson Gale GmbH Ruhrallee 185 45136 Essen Deutschland Newson Gale S.E.A. Pte Ltd 136 Joo Seng Road, #03-01 Singapore 368360 +49 (0)201 89 45 245 [email protected] +65 6704 9461 [email protected] www.newson-gale.de NG DE White Paper 27 300916 Zusammenfassung