Heinz Kurz GmbH - Gesundheitsindustrie BW

Werbung

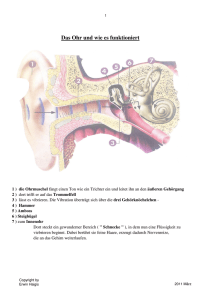

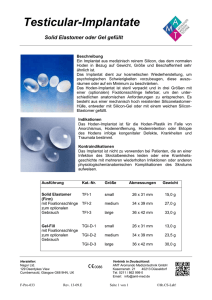

Powered by Seiten-Adresse: https://www.gesundheitsindustriebw.de/de/fachbeitrag/aktuell/heinz-kurz-gmbhinnovationen-fuer-die-hno-chirurgie/ Heinz Kurz GmbH: Innovationen für die HNOChirurgie Seit rund 30 Jahren versorgt die Dusslinger Heinz Kurz GmbH den Weltmarkt mit Implantaten für die Hals-Nasen-Ohren-Heilkunde. Das mittelständische Unternehmen setzt bei seinen Neu- und Weiterentwicklungen auf hochwertige Materialien und einen intensiven Dialog mit Anwendern. Europaweit marktführend ist das Unternehmen im Bereich Mittelohrimplantate, für die es 2009 den Innovationspreis des Landes Baden-Württemberg erhielt. Der Zufall spielte auf dem Weg zur Firmengründung eine große Rolle: Der Zahntechniker Heinz Kurz zählte in den 70-er Jahren einige HNO-Ärzte um Prof. Dr. Dietrich Plester, den damaligen Chef der HNO-Klinik am Uniklinikum Tübingen (UKT), zu seinen Freunden. In privater Runde wurden die Probleme mit den damals verfügbaren Paukenröhrchen diskutiert. Betroffen waren vor allem Kinder. Die engen anatomischen Verhältnisse im Kinderohr führen häufig zu Mittelohrinfektionen. Um in schweren Fällen eine Belüftung des Mittelohrs zu gewährleisten, wurden Paukenröhren eingesetzt, die jedoch allzu oft nicht vertragen und abgestoßen wurden. Da Kurz berufsbedingt ein Fachmann im Bereich Goldverarbeitung war, wurde er von seinen Mediziner-Freunden angeregt, ein Paukenröhrchen aus Gold herzustellen. 1 Traute Kurz-Butzki, die Tochter des Firmengründers, leitet heute das Unternehmen. (Foto: Heinz Kurz GmbH) © Heinz Kurz GmbH Gesagt, getan - Kurz modellierte von Hand ein Paukenröhrchen, das aus Gold gegossen werden konnte. Es brachte zunächst im Tierversuch und später dann am Patienten den Durchbruch. Unverträglichkeiten waren damit praktisch passé. „Der Erfolg spornte meinen Vater an. Gold setzte sich als Implantatmaterial durch, und einige Jahre später bot er auch Goldimplantate als Ersatz für Hammer, Amboss und Steigbügel an. Später, in den 90-er Jahren, brachte die Heinz Kurz GmbH weltweit als erster Hersteller Titanprothesen auf den Markt, die noch bessere mechanisch-akustische Eigenschaften hatten", erzählt Traute Kurz-Butzki, die Tochter des Firmengründers und heutige Geschäftsführerin des seit 1982 bestehenden Unternehmens. Sie hatte wie ihr Vater eine Ausbildung zur Zahntechnikerin gemacht, wechselte aber danach komplett ihr Betätigungsfeld und studierte Kunstgeschichte und Pädagogik. „Danach habe ich mich aber doch entschlossen, in unserem Betrieb mitzuarbeiten. Ich war einige Jahre im Zahnlabor tätig und habe dann das Marketing der Medizintechnik übernommen, bevor ich Geschäftsführerin wurde", so Kurz-Butzki. In bester Familientradition: Tochter setzt F&E-orientierte Firmenpolitik fort 29 Mitarbeiter hat das mittelständische Unternehmen zurzeit, vier davon sind ausschließlich mit der Neu- und Weiterentwicklung der Implantate befasst. Dabei werden sie von exzellenten Klinik- und Universitäts-Partnern unterstützt. Einer davon ist Dr.-Ing. Albrecht Eiber vom Institut für Technische und Numerische Mechanik an der Universität Stuttgart. Er hat sich auf die Mittelohrmechanik spezialisiert und arbeitet eng mit dem Team der Firma Kurz zusammen, um neue Implantat-Materialien und -Konstruktionen zu testen. „Gehörknöchelchen bewegen sich unterschiedlich, wenn hohe oder niedrige Schallfrequenzen auftreten. Mit unseren Prototypen untersucht er, ob sich das Implantat gut in die Mechanik einfügt“, erklärt KurzButzki. Das prämierte Mittelohrimplantat im Größenvergleich. © Heinz Kurz GmbH Mehr als 50 nationale und internationale Patente hat die Heinz Kurz GmbH bereits angemeldet 2 und für einige Entwicklungen auch renommierte Preise erhalten. Der vorläufig letzte Höhepunkt in Sachen Auszeichnung war die Verleihung des Innovationspreises des Landes Baden-Württemberg im November 2009. Damit wurde die Entwicklung eines längenvariablen Implantat-Systems aus Titan für die Mittelohrchirurgie honoriert. TTP-VARIAC, so die offizielle Produktbezeichnung, wurde in Kooperation mit dem Team um Prof. Dr. Hans-Peter Zenner von der HNO-Klinik des UKT entwickelt. Das System verhilft den Patienten zu maßgeschneiderten Implantaten, erleichtert den Operateuren die Arbeit und spart zudem Kosten. Ausgangsproblem war wiederum die Anatomie: Die anatomischen Größenverhältnisse im Mittelohr variieren von Mensch zu Mensch. Ein Implantat zur Schallübertragung ans Trommelfell muss eine Strecke zwischen 1,75 und 7 Millimetern zwischen beiden Ankopplungspunkten überbrücken. Um für alle Fälle gerüstet zu sein, musste bis dato eine Vielzahl verschieden langer Varianten im OP bereit liegen. Innovationspreis für Mittelohr-Implantat Der damit verbundene Liefer- und Bereitstellungsaufwand ist nun obsolet. Wenn das neue variable Kurz-System verwendet wird, müssen nur noch zwei Implantat-Typen vorgehalten werden: ein Total- und ein Partialimplantat. „Das richtet sich nach Art und Umfang der Schädigung. Bei einem Totalimplantat werden alle drei Gehörknöchelchen ersetzt. Am anfälligsten ist der Amboss, er zersetzt sich am ehesten. Andere Bestandteile wie der Steigbügel können aber noch intakt sein, dann kommt ein Partialimplantat zum Einsatz“, erklärt Kurz-Butzki. Das Implantat ist maximal so groß wie ein Streichholzkopf. Es verfügt über eine Titanplatte, die über einen Mikromechanismus nach dem Einpassen am Implantatschaft fixiert wird - in der richtigen Position und Länge. Der Schaft kann bei Bedarf während der Operation gebogen und damit der individuellen Anatomie noch besser angeglichen werden. Uwe Steinhardt, Technischer Leiter, erklärt am FlexiBAL-Modell (Maßstab 1:20) die Funktion der PartialMittelohrprothese. © Heinz Kurz GmbH Alle Anpassungen werden über ein multifunktionales Kunststoffbauteil, die „Sizer-Disk" vermittelt. „Sie ist ein kostengünstiges Einmalprodukt, eine Art Dummy, mit dem der Arzt abschätzt, wie lang das Implantat sein muss", ergänzt Kurz-Butzki. Die exakte Länge eines Implantates ist für die akustische Übertragungsfunktion entscheidend. „Ist es zu lang, wird zu 3 viel Spannung auf das Trommelfell übertragen, ist es zu kurz, bekommt es keinen Kontakt. Darüber hinaus entscheidet die Passgenauigkeit auch mit über die Verweildauer der Prothese", sagt Kurz-Butzki, „diese Mittelohrimplantate sind für lebenslang gedacht". Natürlich hat das rührige Unternehmen noch weitere Innovationen in der Entwicklungspipeline. Details nennt Kurz-Butzki aus patentrechtlichen Gründen nicht, verrät aber, dass an neuartigen kleinen Gelenken gearbeitet wird, wobei diese Mikrogelenke bereits in Partial- und Steigbügelprothesen zum Einsatz kommen. Insgesamt macht die Heinz Kurz GmbH rund 80 Prozent ihres Umsatzes von derzeit rund 3,8 Millionen Euro pro Jahr (2009) mit Produkten für das Ohr. „Darunter sind allein Tausende von Paukenröhrchen", sagt Kurz-Butzki und ergänzt: „Das Paukenröhrchen ist ein Produkt, das nicht weiter erklärungsbedürftig ist und von jedem niedergelassenen Arzt eingesetzt werden kann. Deshalb vertreiben wir es auch direkt, unsere Kunden sind vor allem HNO-Ärzte in Deutschland." Alle anderen Produkte darunter auch Oberlid- und Nasen-, Tracheal- und Stimmbandimplantate - werden über exklusive Vertriebspartner weltweit vermarktet. „Deren Produktmanager werden bei uns geschult, um den bestmöglichen Kundenservice zu gewährleisten", so Kurz-Butzki. Fachbeitrag 26.03.2010 leh BioRegio STERN © BIOPRO Baden-Württemberg GmbH Weitere Informationen Heinz Kurz GmbH ?MedizintechnikTraute Kurz-Butzke (Geschäftsführerin)Tübinger Straße 372144 DusslingenTel.: 07072 9179-0E-Mail: info(at)kurzmed.de 4 5