Praktikum „Technische Chemie“

Werbung

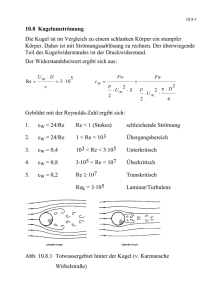

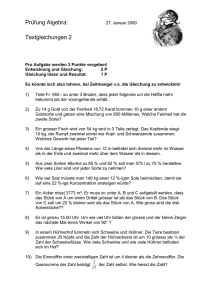

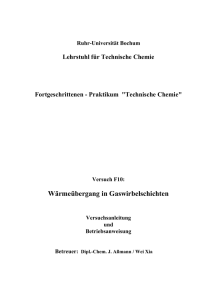

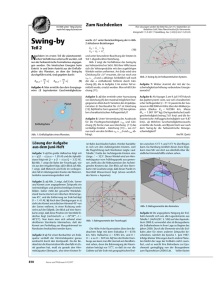

Praktikum „Technische Chemie“ Europa Fachhochschule Fresenius, Idstein SS 2010 Versuch 04 Durchströmung und Aufwirbelung von Schüttgutschichten durch Wasser Betreuer: Michael Jusek ([email protected], Tel: +49-69-7564-339) Symbolverzeichnis A CW d FP FG FA g h Δp ΔTm V w [m2] [-] [m] [N] [N] [N] [m s-2] [m] [Pa], [bar] [K] [m3] [m s-1] Querschnittsfläche Widerstandsbeiwert Durchmesser Widerstandskraft Gewichtskraft Auftriebskraft Erdbeschleunigung ( = 9,81) Höhe Druckabfall mittlere logarithmische Temperaturdifferenz Volumen Geschwindigkeit ε η ν ρ [-] [Pa s] [m2 s-1] [kg m-3] Porosität der Schüttung dynamische Viskosität kinematische Viskosität Dichte Indizes F h k L S WP WS Fluid Schüttung Zum Korn volumengleiche Kugel Lockerungspunkt Feststoff Wirbelpunkt Wirbelschicht 1 Einleitung Bei der Durchströmung einer feinkörnigen Schüttung über einen gasdurchlässigen Boden vollzieht sich bei Erhöhung der Gasgeschwindigkeit eine interne Umordnung. Einzelne Partikel verändern ihre Lage, werden aus dem Festbett ausgetragen. Bei weiterer Erhöhung der Gasgeschwindigkeit ist die Gewichtskraft (FG) der Schüttung mit den von der Strömung verursachten Kräften (Auftriebskraft FA und Widerstandskraft FP ) im Gleichgewicht: F P = F G - FA A ΔpWP = VWP (1 - ε) (ρS - ρF ) g Dieser Punkt, der Übergang vom Festbett zur Wirbelschicht, wird Lockerungspunkt oder Wirbelpunkt (WP) genannt. Die an diesem Punkt vorherrschende Trägergasgeschwindigkeit wird minimale Fluidisierungsgeschwindigkeit (umin) im Deutschen auch Lockerungsgeschwindigkeit genannt. Mit einer weiteren Erhöhung der Gasgeschwindigkeit steigt die Betthöhe der Wirbelschicht im obigen Kräftegleichgewicht an (homogene Wirbelschicht). Hierbei kann Blasenbildung auftreten (inhomogene Wirbelschicht), bis bei hoher Gasgeschwindigkeit pneumatischer Austrag stattfindet. Diese Vorgänge sind in Abbildung 4.1 veranschaulicht und werden in späteren Kapiteln vertieft. Homogene Wirbelschichten werden hauptsächlich bei Fest-Flüssig Systemen beobachtet. Bei Gas-Feststoff Systemen treten in Abhängigkeit der Partikeleigenschaften oberhalb des Lockerungspunktes Inhomogenitäten auf. Diese sollten vermieden werden, da der Stoffaustausch durch die Blasenbildung ungleichmäßiger ist. Die dabei auftretenden Blasen sind feststofffrei, der ihnen folgende Schweif hingegen besteht aus Partikeln. Wird eine konische Reaktorgeometrie eingesetzt, so bildet sich bei steigender Trägergasgeschwindigkeit eine Sprudelschicht als besondere Form der Wirbelschicht aus. In den folgenden Kapiteln wird detailliert auf die Aspekte eingegangen. 2 Abb. 4.1 Ausbildung einer Wirbelschicht aus einem Festbett bei zunehmender Gasgeschwindigkeit von A nach G. A: ruhende Schüttschicht, B: Beginn der Fluidisierung, Expansion der Schicht, C: homogene Wirbelschicht, D: inhomogene Wirbelschicht (blasenbildende), E: inhomogene Wirbelschicht (stoßend), F: zirkulierende Wirbelschicht, G: instationäre Fluidisierung. Grundlagen Strömungswiderstand von ruhenden Schüttgutschichten Wir betrachten eine Schüttgutschicht, die sich auf einem Sieb hinreichend kleiner Maschenweite - einem sogenannten Anströmboden - in einem senkrecht stehenden Rohr befindet. Lässt man ein fluides Medium, z.B. Wasser, die Partikelschicht von unten nach oben durchströmen, so steigt der Druckverlust P durch die Schüttgutschicht mit steigender Strömungsgeschwindigkeit an. Die Abhängigkeit des Druckabfalls P durch die Schicht von der Strömungsgeschwindigkeit kann in guter Näherung durch die folgende Beziehung wiedergegeben werden: P CW ,h l 2d k hw2 . (1) Diese Beziehung ergibt sich aus folgender Überlegung: Wird ein Körper relativ zu einer reibungsfreien Flüssigkeit mit hinreichender und konstanter Geschwindigkeit bewegt, so ist sein Strömungswiderstand nach dem Newtonschen quadratischen Widerstandsgesetz durch die Beziehung 3 FW CW l 2 Aw2 (2) gegeben, worin A die Stau- oder Spantfläche, d.h. den größten Querschnitt des Körpers senkrecht zur Strömungsrichtung, w seine relative Geschwindigkeit gegenüber dem umströmenden Medium mit der Dichte l bedeutet. Der Proportionalitätsfaktor Cw der Beziehung wird Widerstandsbeiwert genannt. Bei einfachen Körpern, wie Kugeln, Scheiben und Zylindern, ist die Staufläche aus dem Durchmesser zu berechnen, und man erhält beispielsweise für eine Kugel FW ,k CW ,k l d k 2 4 2 w2 , (3a) wenn der Index k angibt, dass die Größe auf die Kugel bezogen ist. Für einen beliebig gestalteten Körper, wie Sand oder Katalysatorkörner, kann die Staufläche nicht oder nur schwierig berechnet werden. An Stelle der Staufläche A wird in Gleichung (2) der größte Querschnitt einer dem betrachteten Körper volumengleichen Kugel eingeführt und folgende Gleichung erhalten: FW (m)CW ,k l d k 2 4 2 w2 (3b) Der Formfaktor (m) gibt an, wievielmal größer der Strömungswiderstand eines beliebig gestalteten Körpers ist als der der ihm volumengleichen Kugel. Setzt man für dk die Maschenweite, die das Korn gerade noch passiert ein, so hat (m) einen anderen Wert; in der Praxis kann dieser Unterschied allerdings vernachlässigt werden. Der Widerstandsbeiwert kann (bis auf den Sonderfall der Kugel) nur durch experimentelle Bestimmungen erhalten werden. Für Kugeln ergab sich so CW,k = 0,39 – 0,48 für Re>300 (4) Treten neben Trägheitskräften vergleichbare Reibungskräfte auf, so gilt das Newtonsche Gesetz nicht mehr, sondern der Widerstandsbeiwert CW wird eine 4 Funktion vom Verhältnis der auftretenden Trägheitskräfte zu den Reibungskräften; damit wird CW f(Re) bzw. CW,k = f(Re) Bei kleinen Reynolds-Zahlen ( Re1 ) überwiegen die Reibungskräfte gegenüber den auftretenden Trägheitskräften. Der Widerstand einer Kugel folgt annähernd dem Stokesschen Gesetz, FW ,k 6w dk 2 (5) wenn der Kugeldurchmesser sehr viel kleiner als der Rohrdurchmesser ist. Aus Gleichung (3a) und (5) ergibt sich mit l und Re wd k für den Widerstandsbeiwert (vgl. Abb.4.2) CW,k = 24/Re (6) Wird das relative Zwischenkornvolumen (Porosität)eingeführt, welches den verfügbaren Stromquerschnitt bemisst und damit sicherlich einen Einfluss hat durch Einführung einer Funktion () Rechnung: Volumen zwischen den Körnern Gesamtvolumen (7) so kann der Widerstand der Schüttung FW,h in erster Näherung als Summe der Einzelwiderstände FW aller in der Schüttung enthaltenen Körner z aufgefasst werden: FW,h = FWz(). (8) Die Anzahl der Körner in einer Schüttgutschicht ergibt sich zu z (1 ) hAh dk 3 6 5 (9) Abb. 4.2 Widerstandsbeiwert einer Kugel in Abhängigkeit von der Reynoldszahl. Einsetzen von Gleichung (3b) und (9) in Gleichung (8) ergibt FW ,h (1 )6hAh l w 2 (m)CW ,k ( ) 4d k 2 (10) Setzen wir für 6/4 (m) = (m) und für (1-) () = (), so erhalten wir die Beziehung P FW ,h (m)CW ,k ( ) l hw 2 Ah 2d k (11) und damit Gleichung (1), wenn CW ,h (m)CW ,k ( ) 6 (12) ist. Aus experimentellen Untersuchungen an Schüttgutschichten ergab sich ( ) 1 (13) 4 Für das Gebiet laminarer Strömung erhalten wir somit für den Widerstandsbeiwert der Schüttung aus Gleichung (6), (13) und (12) CW ,h und mit Gleichung (1) 24 (m) für Re 4 Re <2 (14a) P w Für das Gebiet der turbulenten Strömung ergibt sich aus Gleichung (4), (13) und (12) CW ,h und mit Gleichung (1) 0,44 (m) . 4 Re m (14b) P w² im Übergangsgebiet 2 < Re < 300 wird CW ,h (m) . 4 Re m (14c) Wirbelpunkt, Lockerungsgeschwindigkeit, Wirbelschicht Nach den Ausführungen des vorigen Abschnittes steigt der Druckverlust mit steigender Geschwindigkeit an. Da der Druckverlust P als Kraft auf die aufgeschütteten Partikel wirkt, wird bei einer bestimmten Geschwindigkeit wL der Druckverlust gleich dem Gewicht der Körner vermindert um ihren Auftrieb auf die Flächeneinheit sein. Für diese Geschwindigkeit, die als Lockerungsgeschwindigkeit bezeichnet wird, gilt 7 PL = (S - l)h(1-)g. (15) Die Lockerungsgeschwindigkeit lässt sich berechnen: Der Druckverlust einer Schüttgutschicht am ,,Wirbelpunkt‘‘ ist im Falle laminarer Strömung (Re < 2) PL 24 (m) l wL h 2 . 4 2d k (16) Gleichsetzen von Gleichung (15) und (16) ergibt nach einiger Umformung die Lockerungsgeschwindigkeit wL 4 (1 ) g ( S l ) 2 dk . wL l 12 (m) (17) Wird die Strömungsgeschwindigkeit nur wenig über die Lockerungsgechwindigkeit hinaus gesteigert, beginnen die Partikel sich zu bewegen und heben sich zunächst am oberen Rande der Schicht ab. Schließlich lockert sich die gesamte Schicht und fängt an, sich auszudehnen. Den Bereich geringer Schichtausdehnung bezeichnet man als Lockerungsbereich. Mit weiterem Ansteigen der Strömungsgeschwindigkeit wird sich eine Schicht glatter gleichgroßer Körner zunächst gleichmäßig oder, wie man sagt, homogen ausdehnen; das Zwischenkornvolumen vergrößert sich. Die Oberfläche bleibt eben. Für den homogenen Wirbelbereich gilt die Beziehung PWS = hWS (1 - WS) (S - l)g = h(1 - ) (S - l)g = const. (18) Ein geringer Druckverlust, besonders bei höheren Durchsätzen, ist auf den Energieverlust zurückzuführen, der durch den unelastischen Zusammenstoß von Körpern und durch die Reibung des Mediums an den Rohrwänden entsteht. Er ist in der Gleichung (18) nicht berücksichtigt. Nach Gleichung (18) ist im Wirbelbereich die Änderung des Zwischenkornvolumens mit der Schichthöhe durch die Gleichung 8 WS 1 h (1 ) hWS (19) gegeben. Die Strömungsgeschwindigkeit kann im Prinzip bis zu der Strömungsgeschwindigkeit gesteigert werden, die gleich der Fallgeschwindigkeit der Feststoffteilchen ist. Bei höheren Geschwindigkeiten werden die Teilchen ausgetragen. Wirbelschichten in Flüssigkeiten bleiben bis zu dieser Grenzgeschwindigkeit weitgehend homogen und die Phasengrenzfläche zwischen Wirbelschicht und Flüssigkeit hinreichend scharf, wenn die Feststoffteilchen gleichen Strömungswiderstand aufweisen. Besteht dagegen ein Feststoff aus ungleichen Teilchen (Oberfläche, Größe, Dichte), so tritt auf Grund ihres verschiedenen Strömungswiderstandes Sichtwirkung auf. Teilchen mit zerklüfteter Oberfläche oder geringerem Gewicht werden sich im oberen Teil der Wirbelschicht sammeln. Homogene Wirbelschichten in Gasen lassen sich im Gegensatz zu Flüssigkeitswirbelschichten nur bis zu einem hWS/h 1,2 erreichen, d.h. in der Nähe des Lockerungszustandes. Am besten eignen sich Teilchen im Größenbereich um 50 µm. Bei feineren Körnungen tritt infolge von Oberflächenkräften, die ein Zusammenballen der Körner verursachen, Kanalbildung auf (Abb.4.1), ohne dass dabei eine Aufwirbelung erfolgt. Gröbere Körnungen und höhere Gasgeschwindigkeiten führen zur Bildung von Blasen innerhalb der Schicht, die sich beim Aufsteigen vergrößern und schließlich die Oberfläche schlagartig aufreißen (Abb.4.1). Man spricht in diesem Falle von einer brodelnden Wirbelschicht. In Schichten, deren Höhe im Verhältnis zur Breite groß ist, oder bei hohen Strömungsgeschwindigkeiten entstehen Blasen, die den gesamten Rohrquerschnitt einnehmen (Abb.4.1) und die Schicht periodisch und zonenweise abheben. Derartige Wirbelschichten ,,stoßen‘‘. Der Verlauf des Druckabfalles als Funktion der Strömungsgeschwindigkeit ist in Abb. 4.3 exemplarisch wiedergegen. 9 Abb. 4.3 Druckverlust in einer Schüttschicht in Abhängigkeit der Strömungsgeschwindigkeit. Weiterführende Literatur 1 Patat/Kirchner, Praktikum der Technischen Chemie, 4. Auflage, Verlag W. de Gruyter, Berlin-New York 1986, S. 20 – 28. 10 Versuchsbeschreibung Aufgabenstellung Der Druckabfall über eine mit Wasser durchströmte ruhende bzw. aufgewirbelte Quarzsandschicht und ihr relatives Zwischenkornvolumen sind in Abhängigkeit von der Wassergeschwindigkeit zu bestimmen. Apparatebeschreibung Abb. 4.4 Schema der Versuchsanordnung. 11 Die Apparatur wird in Abbildung 4.4 wiedergegeben und besteht aus einem senkrecht angeordneten Glasrohr R, das unten mit einer Metallfassung F verbunden ist. Auf das Glasrohr ist ein Metallring aufgekittet, der eine Befestigung von Glasrohr und Metallfassung erlaubt. Der in der Metallfassung sitzende Anströmboden B besteht aus einem Siebgewebe G mit einer Maschenweite von 0,5 mm. Als Dichtungen werden Gummiringe verwendet. Auf dem Sieb ruht eine 150 mm hohe Quarzsandschicht mit einem mittleren Korndurchmesser von 0,11 cm. Am oberen Teil des Rohres ist ein Überlaufgefäß Ü1 angeordnet, das eine konstante Höhe der auf der Gutschicht ruhenden Wassersäule gewährleistet. Mit einer Umlaufpumpe wird Leitfähigkeitswasser über 2 Schwebekörperströmungsmesser unten in das Glasrohr eingeleitet. Die Zuleitung zu den Strömungsmessern enthält das Reduzierventil V. Ein senkrecht stehendes Steigrohr S, das von der Zuleitung abzweigt, erlaubt über eine Skala M2 den Druckverlust über der Schicht zu ermitteln. Die Ausdehnung der Schüttgutschicht kann an der Skala M1, deren Nullpunkt auf den unteren Rand der ruhenden Schicht eingestellt ist, abgelesen werden. Das Wasser durchläuft die Apparatur in einem geschlossenem Kreislauf. Ausführung der Messungen Die Umlaufpumpe P wird angestellt und das Ventil V soweit geöffnet, daß sich ein bestimmter Mengenstrom entweder am Strömungsmesser Q1 oder am Strömungsmesser Q2 ablesen läßt. Q1 ist für die niedrige Lineargeschwindigkeiten und Q2 für die höheren. Der Druckverlust in mm Wassersäule über der Schicht wird direkt an der Skala M2 des Steigrohres S abgelesen, muß aber noch mittels Kalibrierkurve (in der Versuchsanleitung) um den Druckverlustwert des reinen Anströmbodens korrigiert werden. Die Höhe der Schüttgutschicht h bzw. hWS wird an der Skala M1 abgelesen. Der Versuch ist für 10 verschiedene Lineargeschwindigkeiten bei ruhender und aufgewirbelter Schicht durchzuführen. Dabei sollten in den Bereich des Strömungsmessers Q1 nur 2 Punkte gelegt werden. 12 Auswertung der Messungen Rohrdurchmesser d Korndurchmesser dK = 29 mm = 1,1 mm Relatives Zwischenkornvolumen = 0,407 Dichte Quarzsand S = 2650 kg m-3 Viskosität Wasser H2O = 1,006*10-6 m² s-1 In einem Diagramm wird der Druckverlust P über die Schicht gegen die Lineargeschwindigkeit w doppelt logarithmisch abgetragen. Der Druckverlust über dem Anströmboden PA wird jeweils abgezogen. Dem Diagramm wird der Exponent von w entnommen (Kurvenast w<wL). In einem zweiten Diagramm wird der Widerstandsbeiwert CW,h der Schüttung als Funktion der Reynolds-Zahl ebenfalls doppelt logarithmisch dargestellt (nur für den Bereich der ruhenden Schicht). Mittels der beiden Diagramme wird die Richtigkeit der die ruhende Schüttgutschicht betreffenden Überlegungen überprüft. Bei Gültigkeit der Gleichung (14a) oder (14c) kann der Formfaktor (m) für den Quarzsand berechnet werden. Man prüfe ferner anhand der Meßergebnisse die Gültigkeit der Gleichungen (15) und (18) und stelle die Funktion WS (w) dar. 13