FANUC bei Mammut Schweiz

Werbung

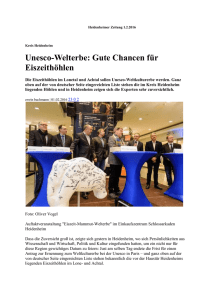

Seilsicherung vom Roboter Erstmals setzt Mammut einen Roboter in der Konfektionierung von Bergseilen ein Biel/Bienne - Ein Roboter ist beim Schweizer Outdoor-Spezialisten Mammut zum Verkaufsargument geworden. Die Geschäfte laufen insgesamt gut. Und trotzdem: Seit seiner Inbetriebnahme dient der Roboter als unterstützende Maßnahme beim Marketing der Top-Bergseile. Denn Kunden und Großhändler schauen sich vor Ort in Seon an, wie ein M-16iRoboter von Fanuc Robotics Seil für Seil krangelfrei aufnimmt. Vorteil für den Bergsteiger: Er kann sofort loslegen und hat keinen Ärger mit sich verdrehenden Seilen. Für den gemeinen Flachländer ist ein Seil ein Seil. Wenn es dünner ist, geht es als Schnur durch. Für Bergsteiger und Kletterer ist ein Seil eine Lebensversicherung. Ein solches Seil ist, anders als beispielsweise eine Jacke oder eine Sonnenbrille, nicht „sexy“, jedenfalls im Sprachgebrauch der Marketingleute. Das Mammut-Label steht allerdings in allen Produktbereichen für hohe Qualität. Selbst Flachländer tragen Bekleidung für hochalpine Einsätze im Bewusstsein, „etwas richtig Gutes“ zu haben. Das Image der Marke könnte nicht besser sein. Am einzigen schweizerischen Produktionsstandort stellt die Mammut Sports Group AG in Seon Seile und ein paar verwandte Produkte wie etwa Schmalbandgewebe (resp. Bänder) her. „Das sind Produkte, deren Produktion weitgehend automatisiert ist“, versichert Oliver Henkel, Head of Rope Development and Production des Unternehmens. Gerade in der Flechterei fallen Lohnkosten aufgrund des Automatisierungsgrades weniger ins Gewicht. Gleichzeitig werden an die Fertigung hohe Anforderungen bezüglich Sicherheit gestellt. Und schließlich hat sich Mammut eine Spitzenposition geschaffen. Qualität und Image bedingen sich gegenseitig. Sie haben sich praktisch gegenseitig „aufgeschaukelt“ und den Markenauftritt von Mammut entscheidend geprägt. Diese Marktposition gilt es zu festigen und auszubauen, wie Henkel seine Ziele umschreibt. Hohe Auflagen, Baumusterprüfungen und Zertifizierungen stehen auf der Liste der zu erfüllenden Kriterien. Viel entscheidender jedoch: An einem Seil kann ein Leben hängen – und schon deshalb ist man bei Mammut ganz besonders auf eine optimale Qualität fixiert. Hochwertige Bergseile werden als Kernmantel-Konstruktion ausgeführt. Wer „nur“ in der Halle klettert, kann sein Seil sicher Dutzende Male mit Stürzen geringer Fallhöhe belasten. Draußen, am Berg, sollte nach einem satten Fall in das sichernde Seil mindestens eine Überprüfung folgen, besser noch ein Austausch. 841029401 www.fanuc.eu Page 1/4 Sicherheit ist gefragt Klettern boomt. Die weltweite Nachfrage nach den Seilen mit dem Mammut-Logo ist hoch und wächst. Die vorhandenen Kapazitäten in Seon waren ausgelastet, eine zusätzliche Schicht am Samstag ist schon länger der Normalfall. Eine zusätzliche Anlage zur Konfektionierung von Seilen war notwendig geworden. Für Marketing, Vertrieb und Produktion war dies auch ein Signal für die Entscheidung, „gleich ein, zwei Schritte weiter zu gehen, um den Ruf der Mammut-Technologie zu unterstreichen“, erinnert Oliver Henkel an die Entscheidungskriterien für die neue Anlage. Außerdem: „Auf der Kostenseite einen Vorteil zu haben, ist ja auch nicht schlecht.“ Produziert und konfektioniert werden die Seile in unterschiedlichen Längen zwischen 50 und 80 m. Im Schnitt liegt der Ausstoß bei 170 bis 180 Seilen pro Schicht. Noch lassen sich in aller Ruhe Erfahrungen mit der Einstellung der Anlage sammeln. Denn zum Produktionsstart liefen zunächst einmal die Seile der Top-Kategorie. Aktuell wird die „Balance Line“, die mittlere Linie, auf die Anlage genommen. Damit steigt die Auslastung auf geplante 70 Prozent. Ein bisschen Luft nach oben soll schließlich noch bleiben. Dass die Anlage mit einem Roboter arbeitet, ist im hart umkämpften Markt für Mammut auch ein Vorzeige-Status. Schlüsselkunden, Einkäufer großer Sporthandelsketten oder andere Kunden lassen sich die Anlage in Seon gerne zeigen – und sind nachhaltig beeindruckt, wie Oliver Henkel versichert: „Dass wir zeigen können, wie der Roboter die spezielle Seilführung vornimmt, löst viel Vertrauen aus.“ Hier wird die Besichtigung der Produktion zum unterstützenden Marketinginstrument. Henkel: „Für uns ist es gut, dass wir eine Produktion mit Flechterei vor Ort haben.“ Seile, so sein Credo, seien Sicherheitsprodukte: „Das Thema ‚Sicherheit’ zieht sich durch alle Produktkategorien, hat aber gerade bei der Ausrüstung für den Berg eine besonders hohe Bedeutung.“ Die Seile von Mammut sind nicht nur einzigartig, weil sie von einem FanucRoboter gewickelt werden. Das besondere Merkmal ist die Art der Wicklung: „Mit der so genannten krangelfreien Aufmachung haben wir ein Alleinstellungsmerkmal.“ Für Nicht-Bergsteiger: So genannte Krangel entstehen, wenn ein Seil um die Längsachse verdrillt wird. Was beim Telefonkabel nur lästig ist, kann beim Bergseil lebensgefährlich werden, wenn ein Krangel einen Karabinerhaken aufdrückt und damit die Seilsicherung verloren geht. Sicherheit aus regionaler Zusammenarbeit Den Auftrag hat die Zaugg Maschinenbau AG, Schönenwerd, bekommen. Schon bei der ersten Wickelanlage hatte Zaugg den Zuschlag erhalten und die Erfahrungen bei der Vergabe in die Waagschale geworfen. Oliver 841029401 www.fanuc.eu Page 2/4 Henkel gibt leichten Herzens zu, dass er und sein Team sich bei der Entscheidung für die Anlage durchaus von regionalen Aspekten haben leiten lassen: „Der offizielle Projektplan ist immer das eine; das andere ist die Zusammenarbeit bei der Entwicklung und Fertigstellung des Projektes. Da kann eine Firma in der Nachbarschaft viel schneller reagieren.“ Nick Koch, Geschäftsführer der Robotec Solutions AG, wäre sogar in wenigen Minuten zu Fuß bei seinem Roboteranwender: „Kontakte zwischen uns als Fanuc-Systemhaus und dem Sondermaschinenbauer Zaugg gab es schon länger. Hier hat sich eine Zusammenarbeit auch aus technischen Gründen angeboten.“ Ausführlich wurde getestet. Schließlich wickelt ein Roboter nicht jeden Tag Seile auf. Koch: „Da braucht es tatsächlich Fingerspitzengefühl.“ Ursprünglich sollte die neue Anlage lediglich den aufgelaufenen Kapazitätsengpass beseitigen. Doch Henkels Team ging bei der Planung gleich einen Schritt weiter. Wenn schon eine neue Anlage, dann sollten zusätzliche Möglichkeiten gegeben sein. Henkel: „Der Robotereinsatz war eigentlich schon sehr früh ein Thema. Denn für das „Lap Coiling“, eine bestimmte Art das Seil zu legen, war ein dreidimensionales Handling unabdingbar: „Nur ein Roboter bringt die erforderliche Flexibilität.“ Der eingesetzte Fanuc-Roboter des Typs M-16iB/20 arbeitet trotz seiner 1.667 mm Reichweite in seiner Extremlage beim Holen des Seilendes mit nahezu gestrecktem Arm. Weitere Auswahlkriterien waren Traglast und Beweglichkeit innerhalb des Arbeitsraumes. „Später einmal“, wie Produktionsleiter Ruedy Wyss sagt, „wollen wir eventuell einen stabilen Zugriffschutz installieren.“ Die zunächst sichernde Lichtschranke sei zwar regelkonform, ausreichend und während der Inbetriebnahme bis zur Hochlaufphase ein guter Schutz. Aber für den Dauerbetrieb soll das noch verbessert werden – wie viele andere Prozessparameter auch. Wyss: „Es kommt darauf an, dass wir für jeden Seiltyp die richtige Geschwindigkeit einstellen.“ Eine einfache und übersichtliche Programmierung ist da allemal eine Hilfe. Die einzelnen Programme sind gespeichert und können vom Bedienpersonal per Tastendruck abgerufen werden. In eng festgelegten Grenzen gleicht der Roboter gelegentliche Schwankungen bei den Eigenschaften der Seile aus. Aber allzu viel lässt der Roboter auch nicht durchgehen. Schließlich steht er sowohl für Wirtschaftlichkeit als auch für Qualität. 841029401 www.fanuc.eu Page 3/4 Mammut_00.jpg Mammut_01.jpg Mammut_02.jpg Mammut_04.jpg Mammut_05.jpg Mammut_06.jpg Mammut_03.jpg Koch, Strahm, Henkel, Seiler 841029401 www.fanuc.eu Page 4/4