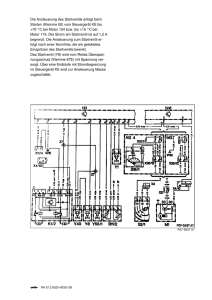

Technische daten pkw - Citroën Service

Werbung