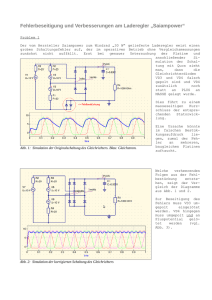

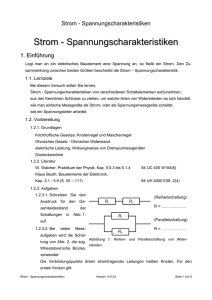

Entwicklung, Untersuchung und Vergleich von - E

Werbung