Laserbasierte Erzeugung von metallischen

Werbung

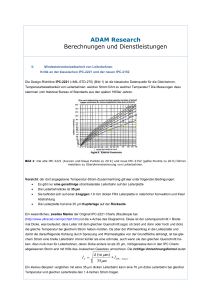

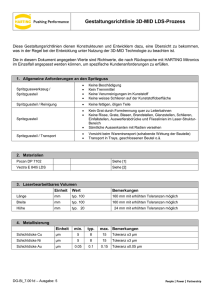

Änderungen bei Spezifikationen und anderen technischen Angaben bleiben vorbehalten. 04/2014. 1 2 Vorgehensweise LASERBASIERTE ERZEUGUNG VON METALLISCHEN LEITERBAHNEN Aufgabenstellung Elektrischen Strom sammeln und verteilen, das ist die Aufgabe von Leiterbahnen auf schlecht- oder nichtleitenden Oberflächen z. B. bei OLEDs, Solarzellen und Heizscheiben. Doch meist können die metallischen Bahnen konventionell nur mit großem Aufwand sowie hohem Anlagen- und Energiekosteneinsatz erzeugt werden. So werden sie in einer OLED bisher subtraktiv hergestellt - durch photolithographischen Abtrag von zuvor flächig aufgesputtertem Silber. Mehr als 90 Prozent des in einem aufwendigen Hochvakuum-Sputterverfahrens aufgebrachten Materials wird unter Einsatz von Ätzmitteln entfernt. Auf Solarzellen werden die Leiterbahnen konventionell durch Siebdruck von Silberpasten aufgebracht und in einem energieintensiven Ofenprozess weiterverarbeitet. Um die homogene Leuchtkraft bei OLEDs nicht zu stören, sollen die Leiterbahnen so schmal wie möglich sein. Diese Forderung gilt auch für Solarzellen, denn hier belegen Leiterbahnen die für die Erzeugung von elektrischer Energie wichtige Siliziumoberfläche. Ziel ist, mittels eines innovativen, additiven Laserprozesses metallische Leiterbahnen energie- und ressourceneffizient auf Oberflächen aus Glas, Silizium oder anderen Materialien aufzutragen. Auf dem Substrat wird eine Maskenfolie aufgelegt, die das Negativ zur später gewünschten Leiterbahngeometrie darstellt. Darauf wird eine Quellfolie angebracht, aus deren Material die zu erzeugende Leiterbahn bestehen soll. Beispiele sind Aluminium, Kupfer, Silber o.ä.. Der Aufbau wird fixiert und mit Laserstrahlung entlang der Maskengeometrie beaufschlagt. Es bildet sich ein Gemisch aus Schmelzetropfen und Dampf, das von der Quellfolie aus auf das Substrat transferiert wird. Der erstarrte Verbund ergibt die Leiterbahn. Eine Weiterentwicklung sieht die Integration der Maskenfunktion in die Quellfolie vor. Ergebnis Erzeugt werden Leiterbahnen aus Aluminium, Kupfer, Silber, Zinn, Titan oder ähnlichen Materialien mit Breiten zwischen 40 und 120 μm, Dicken zwischen 3 und 15 μm und einem maximalen Flächenwiderstand von 0,05 Ω/sq auf Glas. Der Prozess findet z. B. an Umgebungsatmosphäre mit einer Geschwindigkeit von bis zu 2,5 m/s statt. Anwendungsfelder Mit diesem Verfahren können Leiterbahnen mit hoher Kantenschärfe beispielsweise für OLEDs, Solarzellen oder Heizscheiben hergestellt werden. Ansprechpartner Dr. Christian Vedder Telefon +49 241 8906-378 [email protected] 1 OLED mit lasererzeugten Leiterbahnen. 2 Leiterbahnen auf Silizium, Vergleich einer konventionellen Siebdruck- (oben) und einer lasererzeugten Leiterbahn (unten). Dr. Jochen Stollenwerk Telefon +49 241 8906-411 [email protected] Fraunhofer-Institut für Lasertechnik ILT, www.ilt.fraunhofer.de DQS zertifiziert nach DIN EN ISO 9001, Reg.-Nr.: DE-69572-01