Entwicklung und Realisierung einer mikrocontrollerbasierten

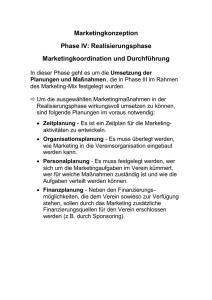

Werbung