BMS - ITK Engineering

Werbung

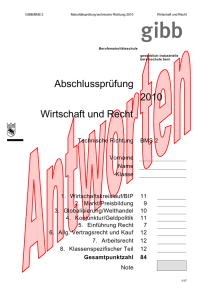

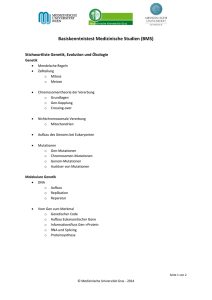

B AT T E R I E M A N A G E M E N T | N A C H D R U C K BATTERIE-MANAGEMENT VIRTUELL TESTEN Das Haushalten mit Energie erweist sich bei elektrifizierten Fahrzeugen als besonders kritisch. Solches Energiemanagement lässt sich mit virtuellen Tests jedoch bereits in frühen Entwicklungsphasen validieren. Im Automotive-Umfeld gewinnt dabei Co-Simulation enorm an Bedeutung. T E X T: Dr. Houssem Abdellatif, ITK Engineering FOTOS: J. Glaubitz/Fotolia, ITK www.mobility20.net/PDF/M20213700 Simulation: Modellbasierte Tests verringern den Entwicklungsaufwand. Aufgabe eines Batteriemanagementsystems (BMS) im Elektroauto ist es, die Energie im Fahrzeug zu verteilen und zum richtigen Zeitpunkt an richtiger Stelle bereitzustellen. Dabei übernimmt es Aufgaben auf unterschiedlichen Funktionsebenen: von der übergeordneten Kommunikation mit dem Antriebsstrang über Diagnose, Sicherheitsüberwachung und Einleiten von Notfallreaktionen bis hin zu Messung und Überwachung des Ladezustands der Batterie sowie Steuerung der einzelnen Batteriezellen (siehe Kasten Seite 3). Um Entwicklungszeiten und -kosten einzusparen, ist es erforderlich, diese Funktionen bereits in frühen Entwicklungsphasen effizient und zielführend testen und absichern zu können. Hierfür eignen sich insbesondere „virtuelle“ Methoden, bei denen noch nicht existierende Komponenten und Hardware durch Simulationsmodelle ersetzt werden. So lassen sich Tests effizient durchführen und Entwicklungskonzepte frühzeitig überprüfen, wohingegen sich ein Test mit realen Batterien und Hardware sehr aufwendig gestalten würde. So ist insbesondere die Darstellung von Batterie-Ladezuständen oder -Alterungseffekten zeit- und energieaufwendig sowie kaum reproduzierbar. Zusätzlich sind Realtests aufgrund der Hochspannung sicherheitskritisch oder sie sind schlicht- Mobility 2.0 | Ausgabe 1.2013 weg nicht durchführbar, wie beispielsweise in den Konzeptphasen und am Anfang der Entwicklung, wo noch keine Batterien vorhanden sind. Ein weiterer Vorteil der virtuellen Absicherung ist die Möglichkeit, Modellierungstiefe und Modellabstraktion optimal an die Testzwecke anzupassen. So sind aufwendige, genaue thermische Modelle zum Beispiel für das Testen von Sicherheitsfunktionen, Abschaltlogik und Betriebsstrategien nicht zwingend notwendig, sondern teilweise aufgrund ihrer Rechenintensität gar kontraproduktiv. Funktionsebenen des BMS Als zentrale Managementeinheit bedient das BMS verschiedene Funktionsebenen (siehe Abbildung Seite 2): • Sicherheitsfunktionen zum Überwachen sicherheitsrelevanter Zustände, wie die Pilot-Linie (Hochvolt-Interlock), das Crash-Signal, Isolationswerte sowie Strom und Spannung an den Hauptklemmen der Hochvolt-Batterie (HV). In Notfällen veranlasst das BMS das Öffnen der Hauptschütze, um den HV-Spannungskreis zu unterbrechen. • Übergeordnete Kommunikation: Das BMS steht in kontinuierlicher Kommunikation mit dem restlichen Antriebs- 1 N A C H D R U C K | B AT T E R I E M A N A G E M E N T Steuerung: Übersicht zur Funktionalität des BMS im elektrifizierten Fahrzeug • • • strang und dessen Komponenten (E-Maschine, Leistungselektronik, Traktionssteuergerät etc.). Diese erfolgt je nach Fahrzeugtopologie über einen oder mehrere CAN-Busse. Spannungsanforderungen und Grenzwerte werden vom Antriebsstrang empfangen. Neben aktuellen Messwerten wird auch der Status der Batterie zurückgemeldet. Berechnung des Batteriezustandes: Das BMS berechnet elementare Zustände der HV-Batterie, wie beispielsweise den Ladezustand (SOC) der Einzelzellen und der Gesamtbatterie, die restliche Lebensdauer sowie die verbleibende Reichweite des Fahrzeugs. Zellsteuerung: Zur Absicherung gegen Überladung, Tiefentladung und thermische Belastung sorgt das BMS für eine gleichmäßige Belastung der verschiedenen Zellen [4]. Neben der Verlängerung der Lebensdauer der Einzelzellen führt dies ebenfalls zu einer Optimierung des aktuellen energetischen Zustands des Gesamtsystems. Thermomanagement: Die Belastung wird in Abhängigkeit von der Packgeometrie und gestützt durch die Messwerte der Temperatursensoren ermittelt. Basierend auf diesen Werten steuert das BMS die Kühlmodule im Batteriepack. Diesen fünf Funktionsebenen stehen nun drei virtuelle Methoden gegenüber: • Physikalisch motivierte Simulation: Dabei handelt es sich um thermische, elektrische oder chemische Modelle oder auch um deren Verknüpfungen (Co-Simulation) mit höchstem Detaillierungsgrad und geringster Abstraktionsstufe. • Verhaltenssimulation: An dieser Stelle wird das „zeitliche“ Verhalten von Komponenten nachgebildet. Der physikalische Hintergrund spielt eine untergeordnete Rolle. • Zellsimulation und -emulation: Eine spezielle elektronische Schaltung emuliert die chemische Zelle. Spannungen und Ströme werden möglichst realitätsnah mittels eines Zellmodells eingespeist und erzeugt [, 3]. Jede Funktionsebene lässt sich durch unterschiedliche Gewichtung der virtuellen Methoden testen und absichern, wie die Abbil- 2 dung auf Seite 3 zeigt. Beispielsweise lassen sich Sicherheitsfunktionen größtenteils durch eine Verhaltenssimulation ausreichend testen und absichern. In geringem Umfang können Teilfunktionalitäten der Ebenen auch durch aufwendige physikalische Modelle geprüft werden. Physikalisch motivierte Simulationen Das physikalische Verhalten der Batterie lässt sich mit sogenannten physikalisch motivierten Simulationen bis in den elementarsten Bestandteil nachbilden. Dies gilt sowohl für das chemische und thermische, als auch das elektrische Verhalten. Durch Modellierung einzelner chemischer Redox-Reaktionen in den jeweiligen Zellen lassen sich Lade- und Alterungszustand gemäß chemischer Grundsätze bestimmen und abbilden. Materialeigenschaften und geometrischer Aufbau können korrekt abgebildet und dargestellt werden. Diese physikalischchemischen Modelle besitzen einen sehr aufwendigen Aufbau und sind nicht echtzeitfähig. Sie dienen vor allem dem Verständnis der Batteriephysik sowie der Entwicklung der Batteriepacks, können jedoch ebenfalls bei der Entwicklung des BMS verwendet werden, indem sie an Funktionsmodelle angekoppelt werden (Co-Simulation). Hierdurch erreicht man zusätzliche Sicherheit hinsichtlich der Funktionalität in den Konzeptphasen und ersten Funktionalitätstests. Für die Abbildung der Spannungsantwort der Zelle bei unterschiedlichen Lasten dienen physikalisch-elektrische Modelle und impedanzbasierte Modelle [2]. Letztere sind im Automotive-Bereich stark verbreitet, da Rechen- und Parametrierungsaufwand verhältnismäßig gering sind. Das mit Hilfe einer Impedanzspektroskopie ermittelte Zellverhalten wird durch schaltungstechnische Standardelemente, wie Spannungsquellen, Widerstände, Kapazitäten und Induktivitäten abgebildet. Die Attraktivität dieses Ansatzes sinkt jedoch mit zunehmenden abzubildenden physikalischen Eigenschaften, wie beispielsweise der thermischen Abhängigkeit und den nichtlinearen Zusammenhängen mit dem Ladezustand. Der Parametrie- Mobility 2.0 | Ausgabe 1.2013 B AT T E R I E M A N A G E M E N T | N A C H D R U C K Relevanz: Gewichtung der virtuellen Methoden beim Test und bei der Absicherung der verschiedenen Funktionsbereiche des BMS rungsaufwand bei solchen Modellen stellt vor allem bei der Abbildung von Reihenschaltungen durch getrennte Einzelmodelle eine Herausforderung dar. Physikalisch-elektrische Modelle sind dennoch äußerst hilfreich bei der Validierung der Zellsteuerung und der Balancing-Strategie des BMS. Zusätzlich liefern sie Elementarmodelle, die in den BMS-Algorithmen aufgrund ihrer überschaubaren Struktur eingesetzt werden. Für das vom BMS übernommene Thermomanagement sind thermische Modelle auf Basis von Finiten Elementen bei der Auslegung der Kühlungsstrategie von großem Nutzen. Mit diesen ortsaufgelösten 3D-Modellen lassen sich die Wärmeerzeugung in den einzelnen Zellen sowie die Wärmeübertragung innerhalb und außerhalb des Batteriepacks darstellen. Die Packgeometrie sowie die verwendeten Materialien werden hierbei mit hoher Genauigkeit berücksichtigt. Diese 3D-Modelle sind nicht echtzeitfähig, jedoch haben sie in der Entwicklungsund Auslegungsphase der Thermomanagementstrategie einen hohen Nutzen, da sie sehr detailliert sind. Die Ankopplung der oben erwähnten Modelle untereinander sowie an das Funktionsmodell des zu entwerfenden BMS ist GRUNDLAGEN: BATTERIEN, ZELLMODULE, ZELLSTAPEL Die für Hybrid- und Elektrofahrzeuge verwendeten Batterien bestehen in der Regel aus identisch in Reihe geschalteten Zellen. Die Gesamtspannung an der Batterieklemme ist gleich der Summe aller Zellspannungen. Die Gesamtkapazität entspricht der Zelle mit der geringsten Kapazität. Bei Lithium-Ionen-Batterien werden zum Beispiel Li-Ionen-Zellen verwendet, deren Nennspannung bei etwa 3,6 Volt liegt [1, 3]. Die Zellen werden in Zellstapeln (Packs) zusammengefasst. Ein Zellstapel wird mit eigener Zellkontrollelektronik zu einem Zellmodul ergänzt. Diese Elektronik wird oft als BMS-Slave bezeichnet und übernimmt die Temperatur- sowie Zellspannungsmessung im eigenen Pack. Sie integriert die für den Zellausgleich (Cellbalancing) sowie Spannungsunterbrechung notwendige Elektronik und kommuniziert mit dem zentralen BMS-Steuergerät (BMS-Master) über einen galvanisch getrennten Bus. Mobility 2.0 | Ausgabe 1.2013 eine zentrale Voraussetzung für eine zielorientierte Entwicklung. Die Co-Simulation gewinnt somit an enormer Bedeutung im Automotive-Umfeld. Absicherung durch Verhaltensmodelle Bei Verhaltensmodellen liegt der Fokus nicht auf der vollständig korrekten physikalischen Darstellung der Komponenten, sondern auf der Abbildung ihres Verhaltens. Dieses kann entweder physikalisch motiviert sein wie etwa das einfache Klemmenspannungsmodell der Batterie oder es orientiert sich an der umgesetzten Steuerungssoftware beziehungsweise an den Kommunikationsprotokollen zwischen den einzelnen Bordnetzteilnehmern. Für die Validierung und das Testen der Sicherheitsfunktionen sind rudimentäre Verhaltensmodelle vollkommen ausreichend []. Diese geben Spannung und Stromverläufe sowie Systemstatus an die BMS-Software weiter, um zu überprüfen, ob das BMS entsprechend der Situation korrekt reagiert. Dies betrifft auch einfache Ein- und Ausschaltabläufe sowie Sicherheitsreaktionen auf Crash-Signale oder Interlock-Unterbrechungen. Ebenfalls ist es legitim, diese Modelle lediglich durch virtuell erzeugte Stimuli abzubilden. Jedoch bewegt sich der aktuelle Trend dahin, dass die Stimulation modellbasiert erfolgt. Damit lässt sich die gesamte Wirkungskette im ClosedLoop absichern (X-in-the-Loop-Absicherung), was aus Gründen der Nachhaltigkeit und Übertragbarkeit sehr zu empfehlen ist. Sollen bei den Tests lediglich übergeordnete Regelungsstrategien sowie die Kommunikation mit dem Fahrzeug betrachtet werden, so reichen Verhaltensmodelle aus. Diese Tests lassen sich mittels RCP-Einheiten (Rapid Control Prototyping) oder kleinen Hardware-in-the-Loop-Systemen durchführen [3]. Die fehlenden Fahrzeugkomponenten sowie elektronische Kontrolleinheiten der Zellmodule können durch ein Kommunikationsmodell wie beispielsweise eine Restbussimulation ersetzt werden [3]. Auch übergeordnete Funktionsmuster der 3 N A C H D R U C K | B AT T E R I E M A N A G E M E N T Emulation einer Batteriezelle: Das abzubildende Spannungs verhalten in Bezug zum Ladezustand der Zelle und in Abhängigkeit der Temperatur Zellsteuerung sowie des Thermomanagements werden somit effizient und mit geringerem Kostenaufwand abgesichert. Emulation auf Zellebene Für Systemtests des gesamten BMS sind Verhaltensmodelle unzureichend, da hierzu die Abbildung der einzelnen Zellspannungen notwendig ist. Zwischen den BMS-Slave-Einheiten und den einzelnen Zellen befindet sich eine zusätzlich abzusichernde Schnittstelle. Diese besteht in der Regel aus zugehörigen Zellspannungen und Strömen. Beide Größen werden mittels speziellen elektronischen Schaltungen emuliert und somit physikalisch an den Klemmen des BMS-Slave erzeugt. Die Berechnung der notwendigen Spannungen erfolgt virtuell anhand eines Zellmodells. An dieser Stelle gilt es, verschiedene Herausforderungen zu bewältigen. Zunächst soll das Modell echtzeitfähig sein (in der Regel wird das Testsystem mit kHz berechnet) und gleichzeitig verschiedene physikalische Aspekte, wie Innenwiderstand, Diffusion und Doppelschichtkapazität berücksichtigen und abbilden. Weiterhin müssen Lade- und Entladestrom der Zelle, sowie Verlustströme, die beispielsweise durch Gasungseffekte beim Laden von NiMH-Zellen auftreten, berücksichtigt werden [3]. Thermodynamische Effekte wie die Temperaturabhängigkeit des Innenwiderstandes und die damit verbundenen Leistungsverluste werden ebenfalls abgebildet. Darüber hinaus muss stets eine flexible Parametrierung realisierbar sein, da die Vorteile virtueller Methoden erst entfaltet werden, wenn physikalisch schwer oder umständlich zu erzeugende Effekte leicht durch Umparametrierung realisiert werden können. Die Ansprüche an die Emulationsgenauigkeit müssen der hohen Empfindlichkeit des BMS genügen. Deshalb ist es so ausgelegt, dass es sehr sensibel auf kleinste Spannungsschwankungen reagiert. Für einen erfolgreichen Test ist daher zwingend erforderlich, eine Genauigkeit von in der Regel mV ein- 4 zuhalten. Dies reicht aus, um die flachen Ladekurven bestimmter Zelltypen, wie beispielsweise Lithium-Ionen-Zellen, darzustellen. Neben einem guten Zellmodell ermöglicht diese Genauigkeit auch eine optimale Regelung der Emulationselektronik, die robust gegenüber Balancing-, Lade- und Entladeströme ausgelegt werden muss. Eine komplette Systemabsicherung der Lade- und Entladestrategie des BMS lässt sich durch Ergänzung eines Kommunikationsmodells mit dem Restfahrzeug realisieren. Mittels dieser Methode können verschiedene Software-Routinen des BMS, die die internen Zustände der Batterie mit möglichst hoher Genauigkeit ermitteln, getestet und validiert werden. Mit mehr Effizienz in die Zukunft Virtuelle Methoden eignen sich dazu, Batteriemanagementsysteme sicher und effizient zu testen und abzusichern. Sie werden in der Entwicklung auch in Zukunft immer mehr an Bedeutung gewinnen, da sie reproduzierbare Ergebnisse liefern und den Entwicklungsaufwand verringern. Schon heute existieren für unterschiedliche Funktionsebenen geeignete Modelle mit entsprechender Abstraktion, die eine gezielte Funktionsvalidierung ermöglichen und somit ein Gewinn für jeden Entwicklungsprozess sind. ☐ Die Literaturhinweise finden Sie in der Online-Version dieses > MORE@CLICK M20213700 Artikels. KONTAKT ITK Engineering AG Luitpoldstraße 59 · 76863 Herxheim T +49 (0)7276-9885-600 [email protected] www.itk-engineering.de Mobility 2.0 | Ausgabe 1.2013