4. Servoantriebe

Werbung

4.

Servoantriebe

Servomotoren werden, kombiniert mit geeigneter Steuerelektronik wie Servoverstärker und

Servoumrichter, in zunehmenden Umfang dort eingesetzt, wo Drehzahlen in Hochlauf- und

Bremsbetrieben kurzzeitig zu verändern sind. Servomotoren lassen sich in wenigen Millisekunden

aus dem Stillstand auf ihre Nenndrehzahl beschleunigen, in derselben Zeit abbremsen und in ihrer

Drehrichtung umsteuern (reversieren). Sie werden als hochdynamische, beschleunigungsoptimierte Antriebsmaschinen zur Regelung von Winkeln, Lagen und Wegen eingesetzt. Beim

Verfahren von Wegen arbeiten sie im kontinuierlichen Rundlaufbetrieb, für Positionieraufgaben

mit hohem Auflösungsvermögen für die Winkellage.

Anwendungsbereiche sind z.B. Transferstraßen, Druckmaschinen, Handhabungs- und Transportanlagen, Industrieroboter sowie als Vorschubantrieb in numerisch gesteuerten Werkzeugmaschinen.

Eigenschaften von Servomotoren:

höchste Dynamik

große Winkelbeschleunigung,

guter Rundlauf, auch bei kleinen Drehzahlen mit n 1 min-1,

hohe Drehzahlsteifigkeit,

hohe Überlastbarkeit,

gute Positioniergenauigkeit,

Einsatz im Vierquadrantenbetrieb.

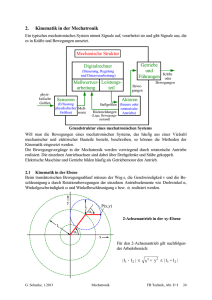

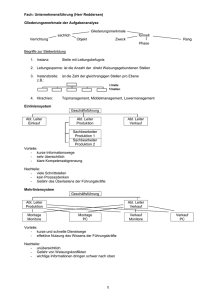

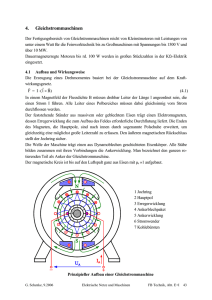

4.1 Bauarten von Servomotoren

Man unterscheidet Motoren mit Scheibenläufer und Langläufermotoren. Scheibenläufer haben

eine axiale Feldführung, Langläufer die klassische radiale Feldführung. Beide Formen gibt es für

Gleich- und Drehstrom. Bis auf die Drehstrom-Asynchronmotoren werden sie meist permanentmagnetisch erregt. Noch sind Gleichstrommotoren mit elektromechanischer Kommutierung über

Flach- oder Trommelkommutatoren weit verbreitet.

N S

BE

L+

N

IA

L+

B I

A

E

L

L

S

BE

N S Scheibenläufermotor

permanenterregter Langläufermotor

Aufbauprinzip von Servomotoren

Der Trend geht zur elektronischen Kommutierung wie bei bürstenlosen Gleichstrom-Servomotoren oder bei Drehstrom-Synchron-Servomotoren in Scheiben- oder Langläuferbauweise. Bei

ihnen befinden sich die Dauermagnete auf dem rotierenden Läufer.

Drehstrom-Asynchron-Servomotoren werden in vielen neuen Anwendungen mit Servo-Frequenzumrichtern (feldorientierter Regelung) eingesetzt.

Schrittmotoren im Mini- oder Mikroschrittbetrieb können als Servoantriebe eingesetzt werden.

Rückführsysteme mit Lagesensoren werden in Servomotoren integriert bzw. an ihnen angebaut.

Häufig werden Servomotoren mit integriertem Getriebe ausgeführt. Servomotor, Rückführsystem und Getriebe bilden dann eine mechanische Einheit. Über Steckverbinder (Energieund Rückführsystem) wird der Servomotor mit der Steuereinheit verbunden.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

44

Erregerkreiswerkstoffe

Mit Ausnahme der Drehstrom-Asynchronmotoren sind Servomotoren heute nahezu ausschließlich mit Permanentmagneten bestückt, die konstruktionsmäßig vor Entmagnetisierung zu

schützen sind.

Magnetwerkstoffe sind Samarium-Kobalt (SmCo), Neodym-Eisen-Bor (NdFeB), Hartferrit und

Aluminium-Nickel-Kobalt (AlNiCo).

Werkstoff

SmCo

NdFeB

Hartferrit

AlNiCo

Remanenzflussdichte

BR in mT

980 ... 1050

1150 ... 1300

370 ... 390

1250 ... 1350

Koerzitivfeldstärke

HC in kA/m

700 ... 780

600 ... 800

230 ... 245

55 ... 59

Motorkenndaten

Das Nenndrehmoment MN (Bemessungsdrehmoment) ist das im Dauerbetrieb bei Nenndrehzahl

nN an der Welle abnehmbare Drehmoment, ohne dass sich der Motor unzulässig erwärmt.

Der Nennstrom IN (Bemessungsstrom) fließt bei Belastung mit Nennmoment bei Nenndrehzahl

an Nennspannung.

Das Impulsdrehmoment MImp (Spitzendrehmoment) ist das maximal zulässige Drehmoment,

bei dem weder die mechanischen Berstwerte (Wellenschaden) noch die maximal zulässigen

Kurzzeitgrenzströme überschritten werden. Es kann den drei- bis zehnfachen Wert des Nenndrehmoments aufweisen und verleiht den Servomotoren ihre hohe Dynamik.

Der Kurzzeitgrenzstrom IImp (Impulsstrom) fließt bei Impulsdrehmoment. Die Strombegrenzung wird auf den jeweiligen Scheitelwert des Impulsstroms eingestellt, da sonst bleibende

Abmagnetisierung der Dauermagnete erfolgt.

Das theoretische Stillstandsmoment M0 ist gleich dem theoretischen Dauerdrehmoment bei

Drehzahl Null.

Das statische Stillstandsmoment Ms (reduziertes M0) ist bei Schleichfahrt n 1 min-1 oder bei

blockierter Welle für längere Betriebszeiten (z.B. t 10 min) zulässig. Für kürzere Belastungsphasen ist eine Belastung mit Nenndrehmoment zulässig.

Der Regelungsfaktor kN gibt an, wie sich bei konstanter Klemmenspannung die Motordrehzahl

ändert, wenn an der Welle eine zusätzliche Belastung auftritt. Er entspricht n/ M = kN in der

n = f{M}-Kennlinie.

Die mechanische Zeitkonstante m hängt direkt vom Massenträgheitsmoment J ab ( m = kN · J).

Die elektrische Zeitkonstante e entspricht bei Servo-Gleichstrommotoren A und bei ServoDrehstrommotoren 'L.

Thermische Zeitkonstante heißt die Zeit, in der bei blockierter Welle und I = IN etwa 63 % der

Endübertemperatur erreicht werden. Sie ist von den Wärmeübergangswiderständen abhängig.

Gleichstrom-Scheibenläufermotor

Das Gehäuse besteht vorwiegend aus Aluminium. Vorderes und hinteres Lagerschild (Weicheisen

als magnetischer Rückschluss) umschließen die Läuferscheibe, Kohlebürsten, Lager und das

Magnetsystem. Das Magnetsystem besteht aus axial angeordneten Dauermagneten (vorwiegend

AlNiCo).

Die Ankerscheibe bildet eine trägheitsarme Läuferscheibe aus Isolierstoff, auf die Leiterbahnen

als Kupferwicklung aufgebracht sind (fotochemisches Ätzverfahren oder aufgeklebte Kupferfolie). Die Stromzuführung erfolgt meistens über axial angeordnete Kohlebürsten.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

45

Gleichstrom-Langläufermotor

Gleichstrommotoren mit Langläufer und Stromwender werden als dauermagneterregte und selten

als fremderregte Motoren hergestellt. Häufig werden sie in der Bauform B5 mit rundem oder

quadratischem Einbauquerschnitt als selbst- oder fremdgekühlte Motoren ausgeführt.

Der Anker besteht aus einem schräggenuteten Blechpaket mit kleinem Durchmesser und normaler

Gleichstromankerwicklung. Die Stromzuführung erfolgt je nach Drehzahl über 4, 6 oder 8 Kohlebürsten, die auf einen Kommutator mit hoher Lamellenzahl führen.

Die hohe Lamellenzahl ermöglicht hohe Drehzahlen und das schräggenutete Blechpaket guten

Rundlauf bei kleinsten Drehzahlen. Regelbereiche von 1:10000 werden in Verbindung mit

Servoverstärkern erreicht.

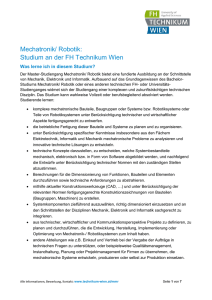

Bürstenloser Gleichstrom-Servomotor

In diesem "elektronisch kommutierten Gleichstrommotor" ist das Konstruktionsprinzip des

mechanisch kommutierten Motors umgekehrt. Mit Ausnahme der Wicklungen entspricht der

mechanische Aufbau dem des permanenterregten Drehstrom-Synchron-Servomotors.

Elektronisch kommutierte Gleichstrommotoren haben drei oder mehr Wicklungsstränge. Kleine

Drehmomentenschwankungen innerhalb einer Umdrehung werden mit 3-, 6- oder 9-phasigem

Gleichstrom von block- oder trapezförmigem Verlauf erreicht.

Bürstenlose Gleichstrom-Servomotoren werden immer mit Rotorlagegeber und bürstenlosem

Drehzahlgeber betrieben. Leistungen von 0,3 bis 30 kW sind üblich.

Die elektronische Kommutierungseinrichtung bestromt die Wicklungen drehwinkelabhängig.

Der Motor weist Nebenschlussverhalten auf. Sein Drehmoment ist vom Strom, seine Drehzahl

von der Umschaltfrequenz der Kommutierungseinrichtung abhängig. Grenzen für die

Höchstdrehzahl bilden die Kugellager-Lebensdauer und die Fliehkräfte, die auf die Magnetbefestigung wirken.

Steuersignal vom Lagegeber

N

S

S

N

Drehzahlregelgerät

mit Ansteuerlogik

Prinzipschaltung eines sechssträngigen Gleichstrommotors

mit elektronischer Kommutierung

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

46

Permanentmagnet

Läufer mit Wicklung

GleichstromTachogenerator

Kollektor mit

Kohlebürsten

Ständer mit

Wicklung

Bürstenloser

Tachogenerator mit

Rotorlagegeber

Permanentmagnet

mechanische Kommutierung

elektrische Kommutierung

Vergleich zweier Stabläufer-Gleichstrommotoren mit mechanischer und elektrischer

Kommutierung von gleicher Antriebsleistung

Drehstrom-Asynchronservomotoren

Drehstrom-Asynchronservomotoren gibt es für Nennleistungen PN = 0,3 kW bei nN = 3000 min-1

bis rd. 100 kW bei 1500 min-1.

Asynchronmaschine und Messgebersystem für Drehzahl und Rotorlage bilden eine mechanische

Einheit.

Um bei der Asynchronmaschine ein ähnlich gutes Führungs- und Lastverhalten wie bei der

Gleichstrommaschine zu erzielen, wird grundsätzlich das Prinzip der feldorientierten

Regelung (Transvektorregelung) angewendet. Die Versorgungs- und Regelungseinrichtungen

bilden Servo-Frequenzumrichter mit mehreren schnellen Mikroprozessoren, die eine hohe

Zahl von Informationen mit spezieller Servo-Software schnell verarbeiten.

Drehstrom-Synchronservomotoren

Drehstrom-Synchronservomotoren sind permanenterregte Synchronmaschinen mit einer dreisträngigen Statorwicklung und permanenterregtem Rotor. Die Synchronmaschine bildet mit

einem absoluten Lagegebersystem eine mechanische Einheit. Im Gegensatz zum elektronisch

kommutierten Gleichstrommotor dient die Wicklung hier zur Erzeugung eines Drehfeldes, so dass

sie mit annähernd sinusförmigem Drehstrom zu speisen ist (Wirkungsweise der

permanenterregten Drehstrom-Synchronmaschine).

Drehstrom-Synchronservomotoren gibt es für Nennleistungen PN = 0,2 kW bei nN = 4000 min-1

bis rd. 50 kW bei 2000 min-1. Ausführungen sind als Scheibenläufer bis P 5 kW oder als Kurzbzw. Langläufer verfügbar.

Das Massenträgheitsmoment von Drehstrom-Synchronservomotoren ist relativ klein, so dass

hohe Dynamik mit ihnen ereicht wird. Die Kühlung ist einfach, da im permanenterregten Läufer

nur geringe Wirbelstromverluste entstehen.

Servo-Frequenzumrichter bilden die Versorgungs- und Regelungseinrichtungen bei DrehstromAsynchronservomotoren und bei Drehstrom-Synchronservomotoren. Die absolute Rotorlage

muss beim Synchronservomotor jedoch immer bekannt sein.

Synchron-Servomotoren MCS

Die Servomotoren MCS sind Drehstrom-Synchronservomotoren mit einem äußerst geringen

Massenträgheitsmoment und einer extremen Überlastfähigkeit. Durch die kontinuierliche

Temperaturmessung mit einem eingebauten Temperatursensor wir ein temperaturunabhängiges

optimales Regelungsverhalten erreicht.

Durch die SepT-Bauform der Statorwicklung (Sinus-Einzelpol-Technologie) in Kombination mit

Hochenergiemagneten aus Neodym-Eisen-Bor (NdFeB) wird bei den MCS-Servomotoren

erreicht, dass Wicklung und Magnete ein verzerrungsfreies sinusförmiges Arbeitsfeld im Motor

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

47

erzeugen. Da kein verzerrtes Feld stört, sind die Rundlaufeigenschaften besonders gut. Lästige

Rastmomente gibt es nicht. Die Leistungsdichte ist hoch, da die Wicklung praktisch nur das

Arbeitsfeld erzeugt. Der Kupferdraht wird nicht wie bei herkömmlichen Statoren durch einen

engen Nutschlitz in die Nut eingebracht, sondern der Pol wird direkt gewickelt. Durch diesen

Kunstgriff passt wesentlich mehr Kupfer in den Stator. Dies führt zu einem kompakten

Aufbau der Motoren und steigert die

Leistungsdichte. Gleichzeitig sind die Pole

sehr fest gewickelt und dadurch extrem

widerstandsfähig und vibrationsfest. Die

Leistungsdichte und die Laufgüte steigen

an, ohne dass die Zuverlässigkeit beeinträchtigt wird. Ein verstärkter Isolationsaufbau mit thermischer Reserve (Lackdraht

nach Isolationsklasse H, Ausnutzung nach

F) sorgt für eine hohe Lebensdauer der

Wicklung.

Bei den Kompaktservomotoren MCS

werden Neodym-Eisen-Bor-Magnete der

neuesten Generation eingesetzt. Sie

verfügen über eine hohe Energiedichte und

Korrosions- und Entmagnetisierfestigkeit

auch bei hohen Temperaturen.

Statorwicklung des Servomotors MCS in

SepT-Aufbau (Sinus-Einzelpol-Technologie)

In den Kompaktservomotoren MCS sind

große Lager eingesetzt. Dadurch lassen

sich auch starke Radialkräfte an der Welle

aufnehmen, ohne dass die Lagerlebensdauer leidet. Die Lager sind mit langlebigem, temperaturfestem Fett ausgestattet

und die Wellen aus standfestem Material

gefertigt. Sie sind für hohe Radial- und

Drehmomentbelastungen ausgelegt.

Synchron-Servomotor der Baureihe MCS

Schrittmotoren als Servoantriebe

Schrittmotoren mit integriertem Gebersystem können grundsätzlich als Servoantriebe eingesetzt

werden. Die Steuereinheit sollte dann neben dem Voll- und Halbschrittbetrieb auch den Minioder Mikroschrittbetrieb beherrschen. Bis zu 250 Mikroschritte pro Vollschritt sind mit neueren

Mikroschrittsystemen möglich.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

48

4.2 Lagegeber

Servoantriebe werden mit integrierten Lagegebern betrieben. Dieses sind Resolver (Drehmelder),

Inkrementalgeber oder Sin-, Cos-Geber.

Resolver

In Aufbau ähnelt der Resolver einem kleinen Elektromotor mit Präzisionswicklung. Der Stator

trägt zwei Wicklungsgruppen, deren Wicklungsebenen senkrecht aufeinander stehen, also

räumlich um 90° zueinander versetzt sind. Der Rotor des Systems trägt eine Wicklung, die über

Schleifkontakte mit Spannung versorgt werden kann, oder an denen man eine im Rotor induzierte

Spannung messen kann.

uS1

Rotor

uR

uR

uS2

u(t)

t

uS1

Stator

uS2

Funktionsprinzip des Resolvers

Phasenauswertung bei Speisung der

Statorwicklungen

Speist man die Statorwicklungen mit einer Wechselspannungen URef von fRef 4 kHz, dann misst

man die im Rotor induzierte Spannung UR und ermittelt hieraus die Phasenverschiebung der

Rotorspannung gegenüber der Referenzspannung. Die Phasenverschiebung entspricht dem Verdrehwinkel der Rotorwicklung gegenüber der Statorwicklung.

Die Spannung am Rotor ergibt sich aus den in der Rotorwicklung induzierten Spannungsanteilen

aus beiden Statorwicklungen:

u R (t ) u S1 (t ) cos

u S2 ( t ) sin

(4.1)

Für die Statorspannungen gilt mit s = 2 · fRef:

u S1 (t) û Ref sin s t

(4.2)

u S2 ( t ) û Ref sin( s t - /2) û Ref cos s t

Aus den Gl. 8.1 und 8.2 ergibt sich die Rotorspannung:

u R (t) û Ref (sin s t cos cos s t sin )

(4.3)

u R (t) û Ref sin( s t

)

Aus der Phasenverschiebung zwischen uR(t) und uS1(t) lässt sich der Verdrehwinkel der Rotorwicklung gegenüber der Statorwicklung ermitteln.

Speist man den Rotor mit der Referenzspannung URef und misst die beiden in den Statorwicklungen induzierten Spannungen US1 und US2, so haben diese den Wert:

u S1

K U Ref sin

u S2

K U Ref cos

(4.4)

Die Referenzspannung wird durch den Verdrehwinkel in seinem Wert amplitudenmoduliert.

Aus der Messung der Spannung an einer Statorwicklung kann man Winkelwerte für in einem

Quadranten ablesen, durch Vergleich beider Ausgangsspannungen wird es möglich, Winkelwerte

zwischen 0° und 360° eindeutig zu messen.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

49

Hüllkurven der modulierten Referenzspannung

uS1

uS2

n·

Amplitudenauswertung bei Speisung

der Rotorwicklung

1 Umdrehung

uS1

uS2

Da man jederzeit innerhalb einer Umdrehung aus der Messung zweier Spannungen eindeutig die

Winkellage des Rotors bestimmen kann, spricht man von einer absoluten Lagemessung. Soll für

die Lagebestimmung eines Linearantriebs die Winkellage über viele Umdrehungen des Resolvers

bestimmt werden, so muss man die Winkelwiederholungen mitzählen, um den absoluten

Lagemesswert zu bestimmen. Man spricht deshalb von einer zyklischen absoluten Messung.

Bei einer Frequenz fRef 4 kHz der Referenzspannung kann man Winkelauflösungen von 10

Winkelminuten erreichen. Die kleine Bauweise und die hohe Genauigkeit sind besondere Vorteile

des Resolversystems, weshalb sie häufig zur Lagemessung in Servoantrieben und Industrierobotern verwendet werden.

Problematisch ist die mechanische Übertragung der Rotorspannung über Schleifkontakte oder

Bürsten. Um störende Kapazitäten und Übergangswiderstände so klein wie möglich zu halten,

werden meist Edelmetallkontaktpaarungen verwendet.

Winkelmeßsystem mit kodierter Maßverkörperung

Besitzt der Geber n Spuren, so kann die absolute Lage auf 2n Teile je Umdrehung bestimmt werden (selten). Einfache Geber mit 26 Teilen bis zu hochauflösenden Gebern mit 218 Teilen je

Umdrehung werden in der Mechatronik eingesetzt. Die einzelnen Spuren werden radial durch

eine fotoelektrische Abtasteinheit in jeder Spur abgetastet (teuer).

Die Teilung der am weitesten innenliegenden

E

und am feinsten geteilten Spur bestimmt die

D

Winkelauflösung des Meßsystems. Entlang

C

einer radialen Abtastlinie stellt dann die Hell-,

B

Dunkel-Kodefolge einen binären Zahlenwert

A

dar, der der zugehörigen Winkellage entspricht.

Die am häufigsten verwendete Codierung ist der

Gray-Code. Diese Codierung hat den Vorteil,

dass bei einem Übergang von einer Position zur

nächsten nur auf einem Ausgangskanal ein Signalwechsel stattfindet. Eine Mehrdeutigkeit der

Position durch die nachgeschaltete Auswertelogik während eines Positionswechsels ist ausgeschlossen.

Codescheibe mit Gray-Code

für Absolutwertgeber

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

50

Jede Codebahn wird von einer ihr zugeordneten optischen Schranke abgetastet. Das Ausgangssignal jeder Schranke wird verstärkt und auf eine Ausgangsstufe weitergeleitet. Die Position steht

direkt nach dem Einschalten an der Schnittstelle für BUS-Systeme parallel oder synchron-seriell

für SSI-Systeme zur Verfügung.

E

D

16

=1

8

4

=1

C

2

=1

B

=1

A

Umkodierung Gray Binär mit XOR

1

Ist eine Position zu erfassen, die über eine Umdrehung hinausgeht, muss ein MULTITURNAbsolutwertgeber eingesetzt werden. MULTITURN-Absolutwertgeber besitzen entweder ein

Untersetzungsgetriebe mit angebrachter absoluter Codescheibe oder einen integrierten Zähler in

dem die zurückgelegten Umdrehungen gespeichert werden. Der Zählerstand wird ebenfalls

parallel im Graycode ausgegeben.

/2

Inkrementalgeber

Die digitalen Geber auf optoelektronischer Basis arbeiten vorrangig nach dem Durchlichtverfahren, teilweise aber auch nach dem Reflexionsverfahren.

Das inkrementale Messverfahren benutzt als Maßverkörperung einen Tragkörper aus Glas, auf

dem eine Gitterteilung aus undurchlässigen Strichen und lichtdurchlässigen Lücken aufgebracht

ist. Anwendung finden Inkrementalgeber mit 512 bis 16384 (29 - 214) Strichen je Umdrehung

(selten 500 und 1000 Striche). Die um

versetzten Striche (Fenster) werden von zwei optoelektronischen Sensoren, die um /4 versetzt sind, abgetastet. Zusätzlich sind auf einer zweiten

Spur eine (Umfangsmarke) oder mehrere Referenzmarken aufgebracht.

Inkrementalgeber werden vorwiegend mit einer Gleichspannung von 5 V bis 8 V versorgt (TTLPegel). Das aufbereitete Signal des optoelektronischen Sensors 1 steht am Encoderanschluss als

A-Signal, das des Sensors 2 als B-Signal und das der Umfangsmarke als Z-Signal zur Verfügung

(zusätzlich häufig A , B und Z ).

2

1 und 2: optoelektronische Sensoren

Prinzip des Inkrementalgebers

1

/4

Die einzelnen Inkremente des Inkrementalgebers werden vorzeichenrichtig in einem VorwärtsRückwärts-Zähler aufsummiert.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

51

H

A

L

t

H

B

L

t

Impulsdiagramm

bei Rechtslauf

H

Z

L

t

H

A

L

t

H

B

L

t

H

Impulsdiagramm

bei Linkslauf

Z

L

t

Durch den einfachen Aufbau des Gebers und den geringen Aufwand für die Auswertung ist die

relative Lagebestimmung preiswert.

Nachteilig bei diesem Verfahren ist, dass bei Fehlzählungen durch Störsignale oder fehlende

Impulse die Fehler aufsummiert werden. Aus diesem Grund sind hohe Anforderungen an die

Störsicherheit des Systems gestellt. Mit dem Umfangsimpuls kann man den Vorwärts-RückwärtsZähler je Umdrehung synchronisieren.

Zur Lagebestimmung muss nach dem Einschalten eine bekannte Marke angefahren werden und

der Vorwärts-Rückwärts-Zähler auf einen Referenzwert gesetzt werden, der häufig Null ist

(Referenzfahrt).

Zur Erhöhung der Genauigkeit kann mit der XOR-Verknüpfung von Kanal A und B eine

Impulsverdoppelung erreicht werden. Die Flankenauswertung dieses Signals ermöglicht eine

Vergrößerung der Auflösung durch Impulsvervierfachung.

Sinus-Cosinus-Geber

Das SinCos-Geber-System ist eine Mischung aus Inkrementalgeber und Absolutwertgeber. Der

Absolutwert wird hierbei zunächst nur beim Einschalten des Gerätes gebildet und über eine RS485-Schnittstelle einem externen Zähler mitgeteilt, der dann von diesem Absolutwert aus

inkremental mit der analogen Sinus/Cosinus-Schnittstelle weiterzählt.

Damit eine hohe Auflösung auch bei großen Drehzahlen möglich ist, wird das Inkrementalgebersignal nicht wie üblich in digitalen Werten, sondern als analoge Sinus/Cosinusspannung

übertragen. Üblich sind Periodenzahlen von 512 oder 1024 pro Umdrehung.

Bei einer Periodenzahl von 512 pro Umdrehung entsteht bei einer Drehzahl n = 12000 min-1 nur

eine Frequenz f = 102,4 kHz, die problemlos auch über weite Strecken übertragbar ist. Bei Gebern

mit der Periodenzahl von 512 pro Umdrehung wird der digitale Absolutwert mit einer Auflösung

von 16384 Schritten pro Umdrehung ermittelt, so dass der Absolutwert gleich 1/32 der 512er

Periode ist.

Die digitale Absolutinformation kann beim Initialisieren nur auf ca. 3 Bogenminuten erfolgen,

da der Unschärfebereich bei 1/8 der 512er Periode liegt. Der Absolutwert wird nach dem

Einschalten der Geberversorgungsspannung oder nach einem Software-Reset innerhalb von 2

Sekunden übertragen.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

52

Nach dem Hochlauf der Betriebsspannung wird die "power up - Sequenz" des Gebers durchlaufen. Während der Initialisierung werden die Parameter übertragen. In der Betriebsart "Default

Serial Mode" wird der Absolutwert zu Beginn dieser Betriebsart übermittelt und mit der

Übertragung der Sinus- und Cosinussignale begonnen. In der anschließenden Betriebsart "User

defined Serial Mode" kann der Geberstatus überprüft werden. Nach einem Software-Reset

beginnt sofort die Initialisierung.

Encoder

Reset

Us

initialize

100 ms

Status

lesen

Default User definded

Default

Serial

Serial

initialize Serial

Mode

Mode

Mode

900 ms

100 ms

User definded

Serial

Mode

900 ms

Power up - Sequenz und Software-Reset

Der Zugriff zu den Prozessdaten, die zur eigentlichen Drehzahlregelung verwendet werden, also

den Sinus- und Cosinussignalen, ist praktisch immer "on line". Der Drehzahlregler hat bei

eingeschalteter Versorgungsspannung zu jeder Zeit Zugriff auf diese Informationen.

Der Signaloffset "REFSIN, REFCOS" liegt auf 2,5 V. Der Toleranzbereich beträgt 2,2 ... 3,4 V.

Der Nennwert für die Signal-Spitze-Spitze-Werte von SIN und COS beträgt 1 Vss. Der Toleranzbereich beträgt 0,9 ... 1,1 V. Der Messschritt nach Arcustangensbildung mit 12 bit Auflösung

beträgt 0,6 Bogensekunden. Die Fehlergrenzen des Prozesskanals liegen zwischen 18 und 40

Bogensekunden.

3,0 V

SIN

REFSIN

REFCOS

2,5 V

Signalspezifikation des

Prozessdatenkanals beim Drehen

der Welle im Uhrzeigersinn

COS

2,0 V

1 Periode = 360° / 512

Sinus-Cosinus-Geber sind als Singleturn- als auch als Multiturngeber mit einer zusätzlichen

Erfassung von 4096 Umdrehungen verfügbar.

Die Schnittstelle zum Motorregler besteht aus dem Prozessdatenkanal (4 Adern für die Sinus- und

Cosinussignale), aus dem Parameterkanal (2 Adern für RS 485) und aus der Spannungsversorgung (2 Adern).

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

53

4.3

Anwendung von Servoantrieben

Vorschubantriebe

Vorschubantriebe werden nicht nach einer Leistungsanforderung, sondern nach dem

erforderlichen Drehmoment ausgewählt. Dieses muss als statisches Stillstandsmoment auch noch

bei der Drehzahl n = 0 aufgebracht werden.

Speziell bei numerisch gesteuerten Werkzeugmaschinen ist der Drehzahlregelbereich > 1:10000.

Er umfasst den Vorschubbereich und den Eilgangbereich. Im Vorschubbereich (d.h. niedrige

Drehzahlen mit n 1 min-1 und große Drehmomente) wird bearbeitet, im Eilgangbereich (hohe

Drehzahlen und geringe Drehmomente) fährt die Maschine z.B. einen Drehmeißel in eine neue

Arbeitsposition. Für diese speziellen Aufgaben werden Drehstrom- und Gleichstromservomotoren

eingesetzt.

Antriebssysteme für Industrieroboter

Die Aufgabe der Servoantriebe ist es, die einzelnen Achsen zum Erreichen einer bestimmten

Position zu bewegen, den Endeffektor (z.B. Hand) zu orientieren und die Last in dieser Lage

festzuhalten.

Die dynamischen Anforderungen, die an Servoantriebe für Industrieroboter zu stellen sind, sind

sehr hoch, da die Gesamtdynamik der Roboterbewegung stark durch das getragene Handhabungsgewicht beeinflusst wird.

Moderne Industrieroboter können heute Verfahrgeschwindigkeiten von 2 m/s erreichen. Diese

Verfahrgeschwindigkeit wird wieder, wie bei der Tragfähigkeit, auf die Flanschplatte am

Handgelenk bezogen. Hohe Verfahrgeschwindigkeit ist bei Industrierobotern erwünscht, um

geringe Prozesszeiten in der Automatisierung zu erreichen.

Im Normalfall werden hohe Geschwindigkeiten nicht für die Gesamtbewegung des Handgelenkes

benötigt, sondern eher für die Einzelachsen bei gleichförmiger Bewegung des Handgelenkes

entlang einer Raumkurve (siehe 3.2).

Je größer der Industrieroboter ist, umso größer sind natürlich die Massenträgheitsmomente, mit

denen die Antriebssysteme umgehen müssen. Um den Roboterarm nicht dynamisch zu überlasten, nehmen daher die Maximalgeschwindigkeiten und -beschleunigungen mit zunehmender

Tragfähigkeit des Roboters ab.

Je höher die Verfahrgeschwindigkeit ist, umso geringer werden die Positioniergenauigkeit und die

Bahngenauigkeit. Das Einfahren in eine bestimmte Position soll in einer kurzen Zeit geschehen.

Hierzu wird eine große maximale Geschwindigkeit angestrebt und bei Annäherung an die

Position mit geringer Geschwindigkeit exakt positioniert.

Die Gesamtzeit für einen Bearbeitungszyklus hängt nicht direkt von der Summe aller Einzelfahrwege ab.

vmax

lange Bewegung

v

Erreichbare Bahngeschwindigkeit

in Abhängigkeit des

zurückzulegenden Weges

kurze Bewegung

s

Die Gesamtzeit tges für einen Bearbeitungszyklus kann bei gegebener Bahngeschwindigkeit v(s)

über den Fahrweg von s1 nach s2 berechnet werden. Für die mittlere Bahngeschwindigkeit v gilt:

v

1

s 2 - s1

s2

(4.5)

v(s) ds

s1

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

54

Die Gesamtzeit tges ergibt sich aus dem gesamten Fahrweg und der mittleren Bahngeschwindigkeit v:

t ges

s 2 - s1

v

(s 2 - s1 ) 2

(4.6)

s2

v(s) ds

s1

Zykluszeitabschätzungen sind schwierig; deshalb erfolgt häufig die Simulation des Prozesses auf

einem PC oder es sind Messungen an Versuchsaufbauten vorzunehmen.

Hohe Verfahrgeschwindigkeiten bei gleichzeitig hohen Positioniergenauigkeiten werden bei

Robotern für die Montage kleiner Teile benötigt. Ein typischer Einsatzfall hierfür ist die

Bestückung von Leiterplatten mit elektronischen Bauteilen. In diesem Fall ist eine große Zahl von

Montagevorgängen notwendig und die zurückzulegenden Wege sind klein.

Zum Erreichen sinnvoller Zykluszeiten benötigt man hohe Geschwindigkeiten und Beschleunigungen. Dabei sind gleichzeitig noch Positioniergenauigkeiten von 10 m - 20 m einzuhalten.

Bei einem solchen Roboter treibt der Servomotor ohne dazwischenliegende Getriebeelemente die

mechanische Rotationsachse.

Der Roboterarm muss sehr starr und massearm ausgeführt sein, um die hohen Beschleunigungen

zum Erreichen einer Bahngeschwindigkeit von 2 m/s auch auf kurzen Verfahrwegen zu erreichen.

Neben der Erhöhung der möglichen Bahnbeschleunigungen führt der Verzicht auf weitere

Getriebeelemente zu einer Erhöhung der Positioniergenauigkeit, da nun Spiel und Ungenauigkeit

in solchen Elementen wegfallen.

Um ausreichend kleine Verfahrwinkel der direkt angetriebenen Achse zu erreichen, muss ein

hochpoliger Servomotor eingesetzt werden.

Die Positioniergenauigkeit gibt an, wie genau ein Punkt im Arbeitsbereich erreicht wird. Die

Wiederholgenauigkeit gibt die relative Position zwischen Objekten an.

Servoantriebe mit Registerregelung

Bei Druckmaschinen, Papiermaschinen, Verpackungsmaschinen, Folienmaschinen und Textilmaschinen werden Servoantriebe mit Registerregelung eingesetzt.

Schwankungen bei den Materialeigenschaften und im Fertigungsprozess wirken sich störend auf

die Gleichmäßigkeit der Lage und Größe des Druckbildes aus. Der Registerregler kompensiert

diese Einflüsse ohne übergeordnete Steuerung.

Die im Servo-Umrichter integrierte Registerregelung richtet die Winkellage von Einzugswalzen,

Druckzylindern, Schneidwalzen oder anderen Bearbeitungsstationen auf die Lage des Druckbildes aus. Schnitte, Perforationen, Prägungen, Klebestellen usw. liegen immer genau dort, wo sie

liegen sollen.

Beim Insetter (Einziehwerk) wird eine vorbedruckte Bahn registerhaltig eingezogen, d.h. die

Bahn ist so dem Druckprozess zuzuführen, dass der Zweitdruck genau am Erstdruck ausgerichtet

wird. Hierzu werden die Lage des Erstdrucks und die Winkellage des Druckzylinders erfasst.

Über die Drehzahl der Insetterwalze wird der Zweitdruck exakt zum Erstdruck positioniert.

Mit moderner Servo-Registerregelung wird

die Registerhaltigkeit verbessert,

die Druckqualität erhöht und

die Makulatur (fehlerhafte Drucke) reduziert.

Dies bereits beim Hochfahren der Maschine.

Querschneider legen den Schnitt relativ zum Druckbild immer an die gleiche Stelle, auch wenn

die Lage des Druckbildes infolge von Inhomogenitäten beim Material oder in der Fertigung

schwanken sollte.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

55

Der Registerregler erfasst die Lage des Druckbildes und die Stellung des Schneidzylinders und

richtet die Winkellage der Schneidwalze exakt auf das Druckbild aus.

Das Schnittregister kann durch Einstellung weniger Parameter flexibel und schnell geändert

werden. Durch die "elektrische Welle" entfällt auch der mechanische Aufwand bei der Anpassung

des Querschneiders an die Vormaschine.

Servoantriebe mit Kurvenscheibenregelung

Mechanische Kurvenscheiben sind oft in Fertigungsmaschinen zu finden. Umstellung oder

Variation des Produktes bedeuten lange und umständliche Rüstzeiten.

Bei Servoantrieben mit Kurvenscheibenregelung können mehrere verschiedene Kurvenscheiben

gespeichert werden, so dass ein Umschalten zwischen diesen Kurven während der Produktion

verzögerungsfrei möglich ist. Hierdurch wird in automatisierten Fertigungsbetrieben eine hohe

Flexibilität erreicht.

Servo-Kurvenscheiben werden beispielhaft bei der Kuvertierung, der Flaschenabfüllung und dem

Konturenschneiden eingesetzt. Integrierte Zusatzfunktionen wie der elektronische Nockenschalter

und der markengesteuerte Kurvenstart können für viele Einsatzfälle genutzt werden.

y

y

y

x

x

y

x

x

Dehnung, Stauchung, Offset in x- und y-Richtung bei der Servo-Kurvenscheibe

Die Dehnung, die Stauchung und der Offset in x- und y-Richtung von abgespeicherten Kurven

erlauben eine einfache Anpassung bei Fertigungs- oder Produktänderungen.

Servoantriebe mit Positionierregelung

Mit dem Positionierregler kann die Punkt zu Punkt Positionierung auch mit Überschleifen mit

Servoantrieben realisiert werden. Grundsätzlich sind die Absolut- und die Relativ-Positionierung

möglich. Das Fahrprofil kann mit linearer und mit S-Rampe (ruckbegrenzt) gewählt werden.

Funktionen wie Referenzieren, Teach-in und Stand-by können genutzt werden.

Anwendung finden Servoantriebe mit Positionierregelung z.B. bei der Lagertechnik und

Verpackungsmaschinen.

Die Positionierregelung ermöglicht den absoluten Synchronlauf von mehreren Antrieben mit

Toleranzen von wenigen Bogenminuten als sog. "Elektrische Welle".

4.4 Servo-Umrichter 9300 für flexible Automatisierung

Die Servo-Umrichter der Familie 9300 mit abgestimmten Motoren- und Getriebemotorenprogramm ergeben ein optimales Antriebssystem. Durch integrierte Technologiefunktionen

entstehen intelligente Antriebe, die unterschiedliche Bewegungen der Maschinen untereinander

genau und präzise koordinieren können.

Flexible Automatisierungslösungen sind mit dem Antriebskonzept auf einer durchgängigen

Plattform möglich.

Als Bindung zu einem übergeordneten Leitsystem sind aufsteckbare Feldbusmodule für RS

232/485, InterBus-S, PROFIBUS oder Ethernet vorhanden. Als Systembus zwischen den ServoUmrichtern und/oder als Bindung zum übergeordneten Leitsystem wird CAN verwendet.

Die Servofamilie mit einheitlicher Hardware umfasst den Leistungsbereich 0,37 kW - 75 kW. Im

gesamten Leistungsbereich können Asynchron-Servomotoren und im unteren Leistungsbereich

bis 10 kW können für sehr hohe Dynamik Synchron-Servomotoren eingesetzt werden.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

56

Wahlweise stehen anflanschbare Getriebe als Schneckengetriebe, als Stirnradgetriebe oder als

Planetgetriebe zur Verfügung. Als kompakte Lösung wird der Servo-Getriebemotor in den

verschiedenen Kombinationen eingesetzt.

Leistungseinheit des Servo-Umrichters 9300

Die netzseitige Einspeisung erfolgt über eine ungesteuerte B6-Schaltung und einen Netzfilter. Der

Netzfilter reduziert den Netzstrom und begrenzt die EMV-Störungen durch geeignete Funkentstörmaßnahmen nach EN 55011 für die Grenzwertklassen A oder B.

Die Gleichspannungszwischenkreise mehrerer Servo-Umrichter können bei Verbund- oder

Mehrachsenanwendungen für den Energieaustausch verbunden werden. Für den Generatorbetrieb

reicht dann ein Bremschopper mit externem Bremswiderstand bzw. für geringe Generatorleistung

ein Bremsmodul (Chopper + Widerstand).

Alternativ bieten die Versorgungs- und Rückspeisemodule der Reihe 9340 besonders bei

Mehrachs- und Verbundantrieben Vorteile. Durch sie wird die Bremsenergie des ServoUmrichters über einen entsprechenden Netzfilter ins Netz zurückgespeist.

Aus der Zwischenkreisspannung erzeugt der kurzschlussfeste Pulswechselrichter die geforderte

3phasige, pulsförmige Wechselspannung mit variabler Frequenz für den Servomotor.

Die feldorientierte Regelung des Pulswechselrichters mit Vector Control (VVC) ermöglicht für

hohe Dynamik Drehmomente bis zu 150 % des Bemessungsdrehmomentes (Nenndrehmoment)

und hohe Stillstandsmomente.

L1

L2

L3

PE

L1 L2 L3 PE

+UG -UG

Versorgungs- / Rückspeiseeinheit 9340

L1 L2 L3 PE

+UG -UG

L1 L2 L3 PE

+UG -UG

Servo-Umrichter 9300

Servo-Umrichter 9300

PE

PE

PE

UVW

M

~

3

PE

UVW

M

~

3

Verbundbetrieb von zwei Servo-Umrichtern mit Netzrückspeisung

EMV-Probleme vermeiden:

Versorgungs- und Rückspeisemodul, die Antriebsregler und die Filter großflächig zur

geerdeten Montageplatte kontaktieren,

Schirm der Energieleitungen sorgfältig mit dem Schirmanschluss der Geräte verbinden,

metallische Kabelverschraubungen für Servomotor verwenden,

getrennte Verlegung von Energie- und Signalleitungen.

Bei der Installation sind die Herstellerangaben zur Filterung, zur Schirmung, zur Erdung und zum

Personenschutz (Fehlerstromschutzeinrichtungen) zu beachten.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

57

Aufbau des Servo-Umrichters 9300

•

Die Einzelachse ist in schmaler Bauform mit separierbarem Kühlkörper realisiert.

•

Netz- und DC-Leistungsanschlüsse sind oben, Motoranschlüsse unten angeordnet.

•

Rückführsysteme werden direkt am Resolvereingang (Resolver) oder am Encodereingang

(TTL-Encoder oder Sin-/Cos-Geber) angeschlossen.

•

Netzausfallüberwachung, Motorphasenüberwachung für Servo-Asynchronmotoren, feldorientierte Regelung und sensorlose Drehzahlregelung erhöhen die Zuverlässigkeit des

Servo-Systems.

•

Für das digitale Gleichlaufsystem sind Leitfrequenz Ein- und Ausgang integriert.

•

Die 6 digitalen Eingänge, die 4 digitalen Ausgänge, die 2 analogen Differenzeingänge und

die 2 analogen Ausgänge sind an aufsteckbare Steuerklemmen angeschlossen.

•

An den Systembus kann eine Klemmenerweiterung mit 8 Klemmen angeschlossen werden,

die frei programmierbar als Ein- oder Ausgang zusätzlich genutzt werden können.

•

Die Parametrierung des Servo-Umrichters kann über einen aufsteckbaren Bedienmodul

erfolgen. Alternativ kann über eine aufsteckbare serielle Schnittstelle die Bediensoftware

Global Drive Control eingesetzt werden.

Steueranschlüsse

Das Automatisierungs-Interface (X1) dient dem Anschluss verschiedener Aufsteckmodule:

Bedienmodul,

Feldbusmodul RS232, RS485 (LECOM-A/B/LI),

INTERBUS, Typ 2111,

PROFIBUS-DP, Typ 2131,

Ethernet.

Über den Systembusanschluss (X4) können über die Klemmen HI, LO und GND mehrere

Antriebsregler untereinander, eine übergeordnete Steuerung oder eine dezentrale Klemmenerweiterung angeschlossen werden. Das CAN-basierende Busprotokoll nach CANopen

ermöglicht bei bis zu 63 Busteilnehmern Datenübertragungsraten von max. 1 MBit/s. Der Zugriff

auf alle Parameter ist über den Systembus möglich.

Die digitalen Signale werden über den 2 x 7poligen Klemmenblock (X5) kontaktiert. Die Pegel

der 6 digitalen Eingänge und der 4 digitalen Ausgänge sind SPS-kompatibel. Für die Ein- und

Ausgänge wird die interne oder eine externe Spannungsversorgung eingesetzt.

Die analogen Signale werden über den 2 x 4poligen Klemmenblock (X6) kontaktiert. Die beiden

Eingänge haben abhängig von der Jumperstellung (X3) den Pegel -10 V bis +10 V oder -20 mA

bis +20 mA. Der Pegel der beiden analogen Ausgänge beträgt -10 V bis +10 V bei einem max.

Strom von 2 mA.

Über den Kaltleiter (PTC) oder einen Thermokontakt kann die Motortemperatur überwacht

werden. In vorkonfektionierten Systemleitungen für Servomotoren des Herstellers ist die Leitung

zur Temperaturrückführung bereits enthalten. Diese Leitungen sind für eine EMV-gerechte

Verdrahtung ausgelegt. Sonst erfolgt der Anschluss über den Resolveranschluss (X7) oder den

Encoderanschluss (X8).

Am Resolveranschluss (X7) wird als Rückführsystem ein 2poliger Resolver (U =10 V, f = 4 kHz)

angeschlossen. Der Resolver und die Resolverzuleitung werden auf Drahtbruch überwacht.

An den Encoderanschluss (X8) wird ein Inkrementalgeber mit zwei um 90° elektrisch versetzten

5-V-Komplementärsignalen (TTL-Geber) angeschlossen. Die Nullspur kann optional angeschlossen werden. Die Eingangsfrequenz beträgt 0 - 500 kHz bei einer Stromaufnahme von 6 mA

je Kanal.

An den Encoderanschluss (X8) kann auch ein einfacher Sinus-Cosinus-Geber mit Nennspannung

5 - 8 V oder ein Sinus-Cosinus-Geber mit Kommunikationsschnittstelle (längere Initialisierungszeit) angeschlossen werden.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

58

Resolver

l < 50 m

+REF

1

-REF

2

3

+COS

4

-COS

5

+SIN

6

-SIN

7

+PTC

8

-PTC

PTC

Resolveranschluss (X7)

9

9-pol. Sub-D-Buchse

l < 50 m

Encoder

RefSIN

B

SIN

B

RefCOS

A

COS

A

Vcc

Vcc

GND

GND

Z / -485

Z

Z / +485

Z

+PTC

+PTC

-PTC

-PTC

1

2

3

4

5

Encoderanschluss (X8)

für Inkremental- oder

Sinus-Cosinus-Geber

6

7

8

9

9-pol. Sub-D-Buchse

Für Folgeantriebe werden der Leitfrequenzeingang (X9) vom Folgeantrieb (Slave) und der

Leitfrequenzausgang (X10) vom Leitantrieb (Master) verbunden.

PTC

Master (X10)

l < 50 m

Slave (X9)

B

1

1

B

A

2

2

A

A

3

3

A

4

4

GND

5

5

GND

Z

6

6

Z

7

7

Z

Z

enable

8

8

Lamp

control

B

9

9

B

9-pol. Sub-D-Buchse

G. Schenke, 1.2013

Leitfrequenzeinund -ausgang

(X9, X10)

9-pol. Sub-D-Buchse

Mechatronik

FB Technik, Abt. E+I

59

Bei Parallelschaltung sind max. 3 Folgeantriebe anschließbar. Bei Reihenschaltung sind beliebig

viele Folgeantriebe anschließbar.

Die Übertragung mit bis zu 500 kHz erfolgt

Rechtslauf

zweispurig mit inversen 5-V-Signalen und

A

der Nullspur. Über Pin 8 kann der Slave den

A

Master überwachen.

B

B

5-V-Signale der LeitfrequenzZ

übertragung bei Rechtslauf

Z

Konfiguration

In der Praxis benötigt jede Anwendung bestimmte, anwendungsspezifische Konfigurationen

(Programme). Im Allgemeinen steht hierfür eine Vielzahl von verschiedenen Funktionsblöcken

zur Verfügung, die in geeigneter Form miteinander verknüpft werden.

Für häufig vorkommende Anwendungen sind die Verknüpfungen in Funktionsblöcken in den

Grundkonfigurationen bereits gespeichert. Sie lassen sich über die Codestelle C0005 auswählen

und aktivieren.

Grundfunktionen der Konfiguration sind:

Drehzahlregelung,

Momentenregelung mit Drehzahlklammerung,

Master bei Leitfrequenzkopplung,

Slave an Leitfrequenzschiene,

Slave an Leitfrequenzkaskade.

Wird eine andere Funktion als eine Grundfunktion gewünscht, so muss der abweichende

Signalfluss konfiguriert werden. Hierzu werden Funktionsblöcke eingebunden oder entfernt, die

Funktionsblöcke neu parametriert und Klemmen umkonfiguriert.

Mit der Wahl der Bedienungsart wird festgelegt, über welche Schnittstelle der Antriebsregler

parametriert oder gesteuert werden soll.

Die Parametrierung erfolgt über das Bedienmodul oder das Feldbusmodul, das an X1 aufgesteckt

ist oder über den Systembus (X4).

Die Steuerung des Antriebsreglers kann über die Klemmen (X5 und X6), das Feldbusmodul an

X1 oder über den Systembus (X4) erfolgen.

Funktionsblöcke, die den Antriebsregler an die verschiedenen Anwendungsfälle anpassen,

besitzen eine bestimmte Anzahl von Ein- und Ausgängen, die sich miteinander verbinden lassen.

Entsprechend ihrer jeweiligen Funktion treten nur bestimmte Signalarten an den Ein- und

Ausgängen auf.

Quasi analoge Signale

Symbol:

Einheit: %

Kennzeichnung: a

Auflösung: 16 Bit

Wertebereich:

±16384 = ±100 %

Digitale Signale

Symbol:

Einheit: binär (HIGH oder LOW)

Kennzeichnung: d

Auflösung: 1 Bit

Drehzahlsignale

Symbol:

Einheit: rpm

Kennzeichnung: phd Auflösung: 16 Bit

Winkelsignale

Symbol:

Einheit: inc

Kennzeichnung: ph Auflösung: 32 Bit

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

60

Es können nur gleiche Signalarten miteinander verbunden werden. Jedem Eingang wird eine

Signalquelle zugewiesen. Ein Eingang kann nur eine Signalquelle haben. Eingänge verschiedener

Funktionsblöcke können dieselbe Signalquelle haben.

Ein Funktionsblock (FB) besteht aus Eingängen, der Funktion und Ausgängen. Über den Namen

des Funktionsblocks ist der FB eindeutig zu identifizieren.

Eingangssymbol

Name des

Eingangs

C1021/1

ParametrierCodestelle

Name des FB

ARITPH2-MODUS

C1020

ARITPH2

ARITPH2-IN1

x

C1022/1

C1021/2

y

±230 - 1

+

_

*

ARITPH2-OUT

/

ARITPH2-IN2

C1022/2

KonfigurationsCodestelle(n)

AnzeigeCodestelle(n)

Funktion

Name des

Ausgangs

Ausgangssymbol

Aufbau eines Funktionsblocks (FB) am Beispiel des Arithmetikblocks ARITPH2

Der FB ARITPH2 errechnet aus zwei Winkeleingangssignalen ein Winkelausgangssignal. Zur

Verfügung stehen 6 Arithmetikblöcke (ARITPH1 ... ARITPH6).

Mehr als 60 Funktionsblöcke stehen für unterschiedliche Konfigurierungen zur Verfügung (z.B.

FB für Logik, Arithmetik, Umrechnung, Leitfrequenz, Motorregelung, -steuerung und –überwachung, Feld- und Systembus).

Bis auf wenige Funktionsblöcke wie DIGIN (digitale Eingänge), DIGOUT (digitale Ausgänge)

MCTRL (Servo-Regelung) müssen alle verwendeten Funktionsblöcke in eine Abarbeitungstabelle eingegeben werden.

Eingangssymbol

Name des

Eingangs

Funktion

Name des FB

AOUT1

C0431

+

AOUT1-IN

X6

62

+

C0434/1

C0433

AOUT1-GAIN

Klemme

X6/62

C0434/3

C0432

Aufbau des

Funktionsblocks

AOUT1

AOUT1-OFFSET

C0434/3

KonfigurationsCodestelle(n)

G. Schenke, 1.2013

AnzeigeCodestelle(n)

Mechatronik

FB Technik, Abt. E+I

61

Die beiden Analogausgänge AOUT1 und AOUT2 können als Monitorausgänge für interne

Analogsignale verwendet werden (-10 V ... +10 V).

Über die Konfigurations-Codestellen C0431, C0432 und C0433 werden die Eingangssignale auf

die Eingangsverknüpfungen, auf Festwerte, direkt auf Ausgangswerte anderer Funktionsblöcke

oder auf einstellbare Werte (über andere Codestellen) gelegt (insgesamt rd. 50 Möglichkeiten).

Die Anzeigen in % erfolgen über C0434/1 (AOUT1-IN), C0434/2 (AOUT1-OFFSET) und

C0434/3 (AOUT1-GAIN).

Funktionsblock MCTRL_MotorControl für die interne Motorreglung

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

62

In allen Konfigurationen wird der Funktionsblock MCTRL (interne Motorreglung) benötigt.

Innerhalb dieses Funktionsblocks befindet sich die Regelung der Antriebsmaschine bestehend

aus: Winkelregler, Drehzahlregler und Motorregelung.

Im FB MCTRL werden folgende Funktionen bearbeitet:

Stromregler (PI-Regler),

Drehmomentenbegrenzung,

Drehmomentenzusatzsollwert,

Drehzahlregler (PID-Regler),

Drehmomentenregelung mit Drehzahlklammerung,

Drehzahlsollwertbegrenzung,

Winkelregler (überlagerter P-Regler mit Begrenzung),

Schnellstop (QSP),

Feldschwächung,

Schaltfrequenzumschaltung.

Eingangssignale: X7 (Resolver), X8 (Encoder), 4 * digital, 9 * analog, 1 * Winkel.

Ausgangssignale: 3 * digital, 7 * analog, 1 * Winkel, 1 * Drehzahl.

In den meisten Konfigurationen wird der Funktionsblock NSET (Drehzahlsollwert-Aufbereitung)

benötigt.

Der Funktionsblock NSET bereitet über Hochlaufgeber oder Festdrehzahlen

den Drehzahlhauptsollwert sowie

einen Zusatzsollwert (oder auch andere Signale)

für die nachfolgende Regelstruktur auf.

G. Schenke, 1.2013

Mechatronik

FB Technik, Abt. E+I

63