Ursachen der Ölkatastrophe im Golf von Mexiko

Werbung

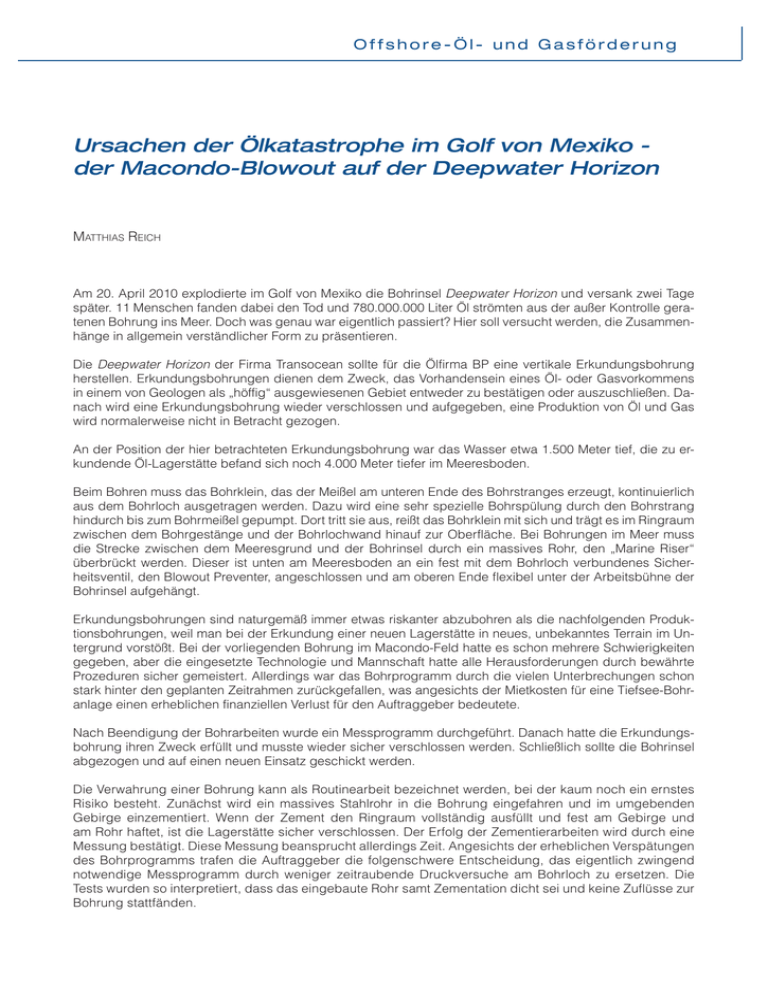

Of fshore-Öl- und Gasförderung Ursachen der Ölkatastrophe im Golf von Mexiko der Macondo-Blowout auf der Deepwater Horizon Matthias Reich Am 20. April 2010 explodierte im Golf von Mexiko die Bohrinsel Deepwater Horizon und versank zwei Tage später. 11 Menschen fanden dabei den Tod und 780.000.000 Liter Öl strömten aus der außer Kontrolle geratenen Bohrung ins Meer. Doch was genau war eigentlich passiert? Hier soll versucht werden, die Zusammenhänge in allgemein verständlicher Form zu präsentieren. Die Deepwater Horizon der Firma Transocean sollte für die Ölfirma BP eine vertikale Erkun­dungsbohrung herstellen. Erkundungsbohrungen dienen dem Zweck, das Vorhandensein eines Öl- oder Gasvorkommens in einem von Geologen als „höffig“ ausgewiesenen Gebiet entwe­der zu bestätigen oder auszuschließen. Danach wird eine Erkundungsbohrung wieder ver­schlossen und aufgegeben, eine Produktion von Öl und Gas wird normalerweise nicht in Betracht gezogen. An der Position der hier betrachteten Erkundungsbohrung war das Wasser etwa 1.500 Meter tief, die zu erkundende Öl-Lagerstätte befand sich noch 4.000 Meter tiefer im Meeresboden. Beim Bohren muss das Bohrklein, das der Meißel am unteren Ende des Bohrstranges erzeugt, kontinuierlich aus dem Bohrloch ausgetragen werden. Dazu wird eine sehr spezielle Bohrspülung durch den Bohrstrang hindurch bis zum Bohrmeißel gepumpt. Dort tritt sie aus, reißt das Bohrklein mit sich und trägt es im Ringraum zwischen dem Bohrgestänge und der Bohrlochwand hinauf zur Oberfläche. Bei Bohrungen im Meer muss die Strecke zwischen dem Meeresgrund und der Bohrinsel durch ein massives Rohr, den „Marine Riser“ überbrückt werden. Dieser ist unten am Meeresboden an ein fest mit dem Bohrloch verbun­denes Sicherheitsventil, den Blowout Preventer, angeschlossen und am oberen Ende flexibel unter der Arbeitsbühne der Bohrinsel aufgehängt. Erkundungsbohrungen sind naturgemäß immer etwas riskanter abzubohren als die nachfol­genden Produktionsbohrungen, weil man bei der Erkundung einer neuen Lagerstätte in neues, unbekanntes Terrain im Untergrund vorstößt. Bei der vorliegenden Bohrung im Macondo-Feld hatte es schon mehrere Schwierigkeiten gegeben, aber die eingesetzte Technologie und Mannschaft hatte alle Herausforderungen durch bewährte Prozeduren sicher gemeistert. Allerdings war das Bohrprogramm durch die vielen Unterbrechungen schon stark hinter den geplanten Zeitrahmen zurückgefallen, was angesichts der Mietkosten für eine Tiefsee-Bohr­ anlage einen erheblichen finanziellen Verlust für den Auftraggeber bedeutete. Nach Beendigung der Bohrarbeiten wurde ein Messprogramm durchgeführt. Danach hatte die Erkundungsbohrung ihren Zweck erfüllt und musste wieder sicher verschlossen werden. Schließlich sollte die Bohrinsel abgezogen und auf einen neuen Einsatz geschickt werden. Die Verwahrung einer Bohrung kann als Routinearbeit bezeichnet werden, bei der kaum noch ein ernstes Risiko besteht. Zunächst wird ein massives Stahlrohr in die Bohrung eingefahren und im umgebenden Gebirge einzementiert. Wenn der Zement den Ringraum vollständig aus­füllt und fest am Gebirge und am Rohr haftet, ist die Lagerstätte sicher verschlossen. Der Erfolg der Zementierarbeiten wird durch eine Messung bestätigt. Diese Messung beansprucht allerdings Zeit. Angesichts der erheblichen Verspätungen des Bohrprogramms trafen die Auftraggeber die folgenschwere Entscheidung, das eigentlich zwingend notwendige Messprogramm durch weniger zeitraubende Druckversuche am Bohrloch zu ersetzen. Die Tests wurden so interpretiert, dass das eingebaute Rohr samt Zementation dicht sei und keine Zuflüsse zur Bohrung stattfänden. 8 Of fshore-Öl- und Gasförderung Zum ordnungsgemäßen Verschließen einer Bohrung gehört es, das fest im Gebirge einzemen­tierte Rohr zusätzlich auch noch innen mit mehreren Zementstopfen zu verschließen. Nach dem Abbinden der Zementstopfen wird das Zementiergestänge bis in den Riser zurückge­zogen. Dort wird nun die Bohrspülung abgesaugt und durch Meereswasser ersetzt. Dann kann der Riser vom Blowout Preventer getrennt und ausgebaut werden. Anstatt mit dem Setzen der Zementstopfen zu beginnen, traf die Einsatzleitung aber eine weitere Entscheidung, durch die sie sich eine Einsparung von Arbeitszeit erhoffte: man wollte zuerst die Spülung im Riser durch Meerwasser ersetzen und danach die Zementstopfen in der Rohrtour platzieren. Diese Entscheidung ist jedoch als kritisch einzustufen. So lange sich die schwere Bohrspülung im Riser befindet, herrscht zu jedem Zeitpunkt ein Überdruck im darunter befindlichen Bohrloch, der grundsätzlich verhindert, dass ein uner­wünschter Zufluss in die Bohrung stattfinden kann. Durch den Austausch der schweren Bohr­spülung durch leichteres Meerwasser geht dieser Überdruck jedoch verloren, und falls es Undichtigkeiten im System gibt, können Gas und Öl in die Bohrung eindringen. Man beschloss, dieses Risiko einzugehen, denn die vorangehenden Tests hatten ja die Dichtheit der Bohrung bereits belegt. Der Blowout Preventer am Meeresboden wurde also verschlossen und die Spülung aus dem Riser abgezogen und auf Tankschiffe verpumpt. Nachdem die Spülung im Riser durch Wasser ersetzt worden war, öffnete man den Blowout Preventer wieder, um nun mit dem Zementierstrang tiefer in die Bohrung einfahren zu können. Doch in die Bohrung war inzwischen unbemerkt Gas eingedrungen. Als der Preventer geöffnet wurde, schoss das Gas nach oben und führte zu einer Eruption. Die Mann­schaft war darauf nicht vorbereitet. Die Ventile des Spülungsaufbereitungssystems waren so geschaltet, dass das aus der Bohrung austretende Gas nicht zum sicheren Abbrennen auf die Fackel geleitet wurde, sondern in den Arbeitsbereich der Bohrinsel gelangen konnte. Die Dieselaggregate der Stromgeneratoren saugten nun explosives Gas anstatt Luft an, was zu einem Überdrehen der Motoren und einem damit verbundenen Zusammenbruch der Strom­versorgung der Bohrinsel führte. Wenig später fanden mehrere Explosionen statt, welche unter anderem auch die Steuerleitungen am Riser empfindlich beschädigten, die zur Bedie­nung des Blowout Preventers benötigt werden. Die Ventile des Preventers ließen sich von der Bohrinsel aus nicht mehr schließen, und so konnte immer neues Gas aus der Lagerstätte in die Bohrung nachströmen. Auch das Not-Entriegelungssystem, mit dem der Riser im Notfall vom Blowout Preventer am Meeresgrund getrennt werden kann, war nun außer Betrieb, der Riser blieb mit dem Preventer verbunden. Nach weiteren schweren Explosionen versank die Bohrinsel mitsamt Riser im Meer. Letzterer wurde dabei mehrfach geknickt und beschädigt, aus den Öffnungen quoll eine Öl- und Gas­mischung ins Meer. Es wurde umgehend damit begonnen, von weiteren Bohrinseln aus zwei Entlastungs­bohrungen abzuteufen. Mit einer Entlastungsbohrung wird eine havarierte Bohrung in großer Tiefe seitlich angebohrt. Durch den so geschaffenen Zugang kann sehr schwere Bohrspülung eingepumpt werden, die einen flüssigen Stopfen bildet, der weiteres Öl- / Gasgemisch am Aufsteigen hindert. Entlastungsbohrungen dauern aber sehr lange. Deshalb startete man zeit­gleich weitere Maßnahmen, die zwar weniger Erfolgsaussichten, dafür aber kürzere Realisie­rungsdauern hatten. Die schnellsten Lösungsansätze, die verschiedenen Absaugglocken, funktionierten nicht, weil sie durch sich bildende Gashydrate verstopft wurden. Die „Top-Kill Methode“ misslang, weil die schwere Bohrspülung, die man durch den beschädigten Blowout Preventer in die Bohrung einpumpen wollte, durch die vielen Löcher im Riser ins Meer aus­trat. Erst ein Absägen des defekten Risers und das Aufsetzen eines sehr komplexen Bohrlochver­schlusses konnte das austretende Öl stoppen und alle Nebenausgänge der Bohrung schließen. Die Katastrophe hat die Ölindustrie nachhaltig verändert, nicht zuletzt auch bei uns in Europa und in der Nordsee. Inzwischen werden im Vorfeld von Bohrungen bereits detaillierte Notfallszenarien durchgespielt und Notfallpläne erarbeitet. Neue Ausrüstung zum Absperren havarierter Bohrungen wurde entwickelt und Of fshore-Öl- und Gasförderung liegt nun zentral für Notfälle bereit. Und nicht zuletzt wurde auch die Ausbildung der angehenden Erdöl-Ingenieure noch einmal in Bezug auf Bohrlochsicherheit erweitert. Das Institut für Bohrtechnik und Fluidbergbau der TU Berg­akademie Freiberg als einer von insgesamt nur zwei Ausbildungs-Standorten in Deutschland spielt hierbei eine wichtige Rolle. Anschrift des Vortragenden: Prof. Dr.-Ing. Matthias Reich TU Bergakademie Freiberg Institut für Bohrtechnik und Fluidbergbau Agricolastraße 22 09596 Freiberg E-Mail: [email protected] 9