Mikrotechnik

Werbung

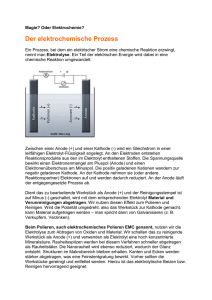

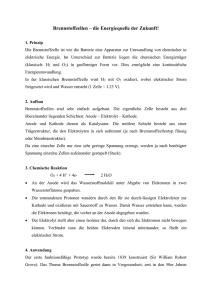

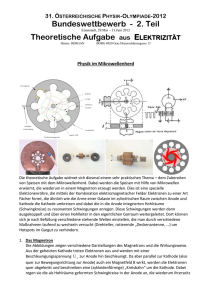

BOHRER Die Mikrobohrer von Seco Tools kommen unter anderem in der Medizintechnik zum Einsatz. 49 SPANNTECHNIK Schunks Spannvorrichtungen SVP-Mini und -RM eignen sich ideal für die Mikrozerspanung. 51 QUALITÄTSSICHERUNG Mit dem 3D-Konfokalmikroskop von Nanofocus lassen sich Schneidkanten inspizieren. 52 extra Mikrotechnik Die präzise elektrochemische Metallbearbeitung (PEM) überzeugt mit sauberen Ergebnissen und breitem Anwendungsspektrum. Seite 46 EXTRA MIKROTECHNIK E PEM – Die präzise elektrochemische Metallbearbeitung (PEM) mag manchem gestandenen Zerspaner noch exotisch vorkommen. Doch die Ergebisse des eleganten Verfahrens mit Wasser und Strom sind überzeugend. ine Münze kann theoretisch mit ganz unterschiedlichen Methoden hergestellt werden. Man kann sie wie üblich prägen, ihre Oberfläche mit geeigneten Mikrowerkzeugen herausfräsen oder sie auf elektrochemischem Wege herstellen. Wie exakt Letzteres funktioniert, demonstriert das Unternehmen Pemtec im französischen Forbach aus rechtlichen Gründen natürlich nur mit Medaillen. Binnen zwei Minuten entsteht aus dem als positiver Elektrode (Anode) dienenden Rohling ein exaktes Abbild der negativen Kathode. Die Kathode wirkt in diesem Prozess wie ein Kopierstempel – nur berührungslos. Sie kann ein eigens dafür gefertigtes Werkzeug sein, aber auch eine Medaille kann beispielsweise als mustergebende Elektrode verwendet werden. Sie macht aus dem Rohling erst ein negatives Abbild, das seinerseits in einer folgenden Bearbeitung als Kathode benutzt wird, um die Medaille aus einem weiteren Rohling in ihrer Positivdarstellung entstehen zu lassen. Auf diese Weise tatsächlich Kleingeld herstellen zu wollen, wäre unwirtschaftlich. Mit einer Prägeanstalt, die Hunderte von Münzen Wasser und Strom 1 Das geöffnete PEM-Center mit den Modulen PEM-Aqua, PEM-Mechanic, PEM-Control und PEM-Power (von links). 2 Aus einem Rohling, an dem positive Spannung anliegt, entsteht als Abbild der negativen Kathode das Werkstück. 46 maschine+werkzeug Dezember 2010 im Minutentakt ausspuckt, kann PEM nicht konkurrieren. Interessanter wäre es schon, die Prägestempel auf elektrochemischem Wege herzustellen: Mit diesem Verfahren produzierte Stempel halten bis zu zehn Mal länger, weil bei der Bearbeitung keine Gefügeveränderungen entstehen. Genial einfaches Prinzip So mysteriös die kalte Bearbeitung mit leise surrenden Maschinen ohne Späne erscheinen mag: Das Prinzip dahinter ist recht simpel und schon lange bekannt. Grundlage ist das Faradaysche Gesetz, das den Vorgang des elektrochemischen Galvanisierens beschreibt. Wird an zwei in einem Elektrolytbad befindliche Elektroden elektrische Spannung angelegt, so lösen sich Metallionen von der positiven Anode, die durch den Elektrolyt zur negativen Kathode gelangen und sich dort anlagern. Um nicht zu galvanisieren, sondern lediglich Material abzutragen, werden bei der elektrochemischen Metallbearbeitung die Ionen weggespült, ehe sie sich an der Kathode anlagern können, die daher sauber bleibt und keinem Verschleiß unterliegt. Pemtec hat das Verfahren trickreich perfektioniert. Die Maschinen des Unternehmens arbeiten prozesssicher im μ-Bereich. Die Firmengeschichte begann 1995 mit dem Problem eines Ingenieurbüros im Saarland, das vor der Aufgabe stand, die Elemente eines komplexen Sensors mit Mu-Metall auf kleinstem Raum gegeneinander abzuschir- men. Sie kamen auf die ECM-Technik, weil das Mu-Metall seine elektromagnetischen Eigenschaften durch mechanische Bearbeitung verliert. Da die gekaufte ECM-Maschine russischer Bauart zu unpräzise war, begannen Modifikationen an der Maschine. Dieses Unterfangen erwies sich als teurer und langwieriger als angenommen, zumal erst einiges an Grundlagen erarbeitet werden musste. 1998 wurde Pemtec von der WachtGruppe übernommen und die Entwicklung von Maschinen begann. »Wir konkurrieren mit TopMaschinen in der Metallbearbeitung. Dashalb durfte das keine Bastelarbeit bleiben, sondern musste ebenfalls eine Top-Maschine werden«, erläutert Geschäftsführer Hans Kuhn das Entwicklungsziel. Bis 2006 sollte es dauern, ehe die erste PEMC-Serienmaschine, das PEMCenter, verkauft werden konnte. Die hohe Präzision haben die Entwickler bei Pemtec erreicht, indem sie den Spalt zwischen den Elektroden auf lediglich 10 μm verengten. Dabei muss vermieden werden, dass abgetragenes Material den Spalt zusetzt und einen Kurzschluss verursacht. Die Lösung sind kurze Strompulse, nach denen sich der Spalt jeweils wieder verbreitert, damit der Elektrolyt die gelösten Metallteilchen wegspült. Der Vorgang erfolgt periodisch mit einer Frequenz von 0 bis 60 Hertz. Die Vorschubachse mit der Kathode vibriert dabei ausschließlich in Z-Richtung. Der Bearbeitungsraum ist in ein massives Granitgestell eingebettet, das die Vibrationen der Maschine abfängt. Der Naturstein bringt gleich mehrere Vorteile. Er hat eine hohe Eigensteifigkeit, ist sehr zäh und dehnt sich bei Temperaturschwankungen nur sehr langsam aus, was eine große Rolle für die Präzision spielt. Zudem ist der Stein unempfindlich gegen das als Elektrolyt verwendete Salzwasser. Je nach dem zu bearbeitenden Metall werden zwei unterschiedliche Salze benutzt: NaCl oder NaNO3, also Kochsalz oder Pökelsalz. Der Salzgehalt der wässrigen Lösung kann ebenso reguliert werden wie deren pH-Wert, zu dessen Einstellen verdünnte Lauge oder Säure beigemischt wird. Üblich ist ein neutraler pH-Wert von 7. Welche Werte wofür ideal sind, ist weitgehend Erfahrungssache; Pemtec verfügt hier bereits über eine umfangreiche Datensammlung. Bei der Bearbeitung großer Teile umschließt eine sogenannte Spülkammer Kathode und Werkstück, um zu gewährleisten, dass überall Elektrolyt mit gleichem Druck vorhanden ist. Abhängig von der Form des herauszuarbeitenden Werkstückes, kann auch über Kanäle in der Kathode Elektrolyt eingeleitet werden. Der Stromverbrauch eines PEM-Centers ist nicht höher als derjenige einer herkömmlichen Werkzeugmaschine. Während die Prozessspannung mit 5 bis 15 Volt eher niedrig ist, erreicht der Stromdichte beim Polieren bis zu 100 Ampere pro Quadratzentimeter. Schrubben und Schlichten erfolgt im selben Arbeitsgang mit der selben Elektrode aber bei unterschiedlicher Stromstärke. Pemtec benutzt die ➔ A-Qualität kommt nicht von ungefähr: Mit dem richtigen Antrieb liefern Sie erstklassige Bauteile – und verbessern dadurch Ihre Marktposition. Was aber befördert Ihren Absatz? Prüftechnik, die exakt, flexibel und kostengünstig misst. Und ein Messtechnik-Dienstleister, der mahrgenau den Service bietet, den Sie brauchen. Wir von Mahr sorgen dafür, dass Messen und Prüfen auch für Sie ein Nano-Präzisions-Genuss wird! www.mahr.com EXTRA MIKROTECHNIK FAKTEN Die Grafik erläutert schematisch das Prinzip der präzisen elektrochemischen Bearbeitung (PEM). Bis zu 60 Mal pro Sekunde findet der Bearbeitungsvorgang statt, der sich in drei Schritte gliedert: 1. Schritt: Die Kathode fährt hoch und öffnet den Arbeitsspalt bis auf 400 μm. Frischer Elektrolyt wird zugeführt. 2. Schritt: Der Arbeitsspalt wird geschlossen. Die Elektroden nähern sich einander auf etwa 10 μm frontalen Abstand an. Ein gesteuerter Stromimpuls wird ausgelöst. Aus dem Werkstück, das bei dem Verfahren als Anode dient, werden dadurch Metallionen freigesetzt. 3. Schritt. Das abgetragene Material erreicht die Kathode nicht, denn unmittelbar nach dem Stromstoß öffnet sich der Arbeitsspalt wieder und der verschmutzte Elektrolyt mit den Abtragsprodukten wird aus dem Arbeitsspalt gespült. " '#*%+."#)+ ! " !-+&",* '#*%+."#)+ ( , ($",* " ! !-+&",* ( , ($",* !-+&",* Vier Module bilden ein Center '#*%+."#)+ ! ( , ($",* 3 Die Steuerung neben dem gut einsehbaren Arbeitsraum regelt den gesamten Prozess. entsprechenden Begriffe aus der Zerspanung, um das Ergebnis der jeweiligen Arbeitsschritte zu beschreiben, obwohl die Bearbeitung mit klassischem Schrubben und Schlichten sonst nichts gemein hat. Das gilt auch für besondere Bearbeitungen, wie etwa das ›Hinterschneiden‹. Elektrochemisch werden entsprechende Anforderungen gelöst, indem die in das Werkstück eingetauchte Elektrode längere Zeit an einer Stelle verharrt oder mit höherer Stromstärke gearbeitet wird. Selbst Auskoffern ist auf diese Weise möglich. Beschichtungen der Elektrode oder besondere Formgebung verhindern, dass Material an den falschen Stellen abgetragen wird. So sind auch saubere Bohrungen möglich, ohne dass ein Konus entsteht. Weitere Mög- 48 maschine+werkzeug Dezember 2010 gut die halbe Zeit zu dauert. Bei solch kleinen Teilen spielt die PEM-Technologie noch einen weiteren Trumpf aus: In einer Bearbeitung können mit einer Mehrfach-Elektrode mehrere Teile auf einmal produziert werden. Im Falle des Turbinenrads, das einen Durchmesser von 34 Millimetern hat, werden zehn Stück in einem Rutsch gefertigt, was die Zeitersparnis durch PEM noch drastisch erhöht. In der Serienfertigung liegen die Werkzeugkosten dabei nur bei etwas mehr als der Hälfte als die beim Fräsen. »Der Aha-Effekt kommt oft dann, wenn wir zeigen, was die Maschine kann«, berichtet Kuhn. lichkeiten – etwa für die Herstellung von Turbinenschaufeln – ergeben sich, wenn die Elektrode während der Bearbeitung gedreht wird. »Unsere Kunden machen mit dem PEMCenter teilweise Teile, die mit einem anderen Verfahren gar nicht herstellbar wären«, weiß Hans Kuhn aus der Praxis. Das gilt für komplizierte Formen ebenso wie für knifflige Materialien. Ausgeschlossen sind lediglich Edelmetalle. Superlegierungen stellen für die berührungslose kalte Bearbeitung kein Problem dar. Das PEM-Verfahren kann aber schon bei der Bearbeitung von Edelstahl eine kostengünstige Alternative zum Präzisionsfräsen sein. Als Musterteil zeigt Pemtec hier ein Turbinenläuferrad, dessen klassische Produktion etwa 60 Minuten dauert, elektrochemisch aber nur Ein komplettes PEM-Center besteht aus insgesamt vier Modulen. Neben der PEM-Mechanic, der eigentlichen Bearbeitungseinheit, ist das PEM-Aqua ein wesentlicher Bestandteil der Maschine. Von hier aus wird der Prozess mit bis zu 40 Litern Elektrolyt pro Minute bei maximal 10 bar Druck versorgt. Zur permanenten Aufbereitung des Elektrolyts gehört eine Membranfiltration für eine Partikelgröße von 200 Nanometer bis 1 Mikrometer Partikelgröße. Die Anlage misst kontinuierlich pHWert, Leitfähigkeit sowie Temperatur und regelt die vorgegebenen Sollwerte ein. Zwar ist die Kathode das Form gebende Element dieser Technologie, das eigentliche Werkzeug ist aber der Elektrolyt. Seine Beschaffenheit hat also maßgeblichen Einfluss auf das Endergebnis. So ist denn die verschleißfreie Kathode auch nur ein theoretisches Postulat – Verschmutzungen im Elektrolyt könnten durchaus ihre Spuren hinterlassen. Pemtecs permanente Überwachung des Prozesses verhindert dies. Ein drittes Modul ist PEM-Power, die Spannungsversorgung. Sie kann ihrerseits modular aufgebaut werden und stellt 2 000, 4 000, 6 000 oder 8 000 Ampere zur Verfügung. Neben der Größe des Bearbeitungsraums limitiert die Leistung des Generators die mögliche Teilegröße. Sondermaschinen von Pemtec gehen über die Möglichkeiten der Standardmaschine hinaus. Die Steuerung der gesamten Anlage erfolgt schließlich über die Konsole PEM-Control per Touchscreen. Um Berührungsängste mit der neuen Technologie abzubauen, setzt Pemtec auf eine zweistufige Schulung. Sie umfasst eine zweibis dreitätige Einweisung bei Pemtec und weitere zwei Tage beim Kunden, wenn die Maschine dort steht. Darüber hinaus sind in den vergangenen Jahren mehrere Applikationszentren entstanden. Sie unterstützen Kunden mit ihrem Know-how beispielsweise bei der Fertigung von Elektroden, fungieren wie im klassischen Drehbereich aber auch als Lohnfertiger. www.pemtec.de