Leitfaden Creo Simulate

Werbung

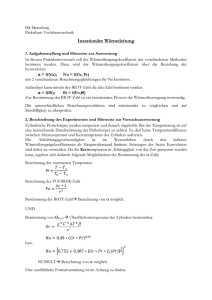

Leitfaden für Berechnungen mit Creo Simulate Vorbereitung in Creo Parametric Seite 1 von 2 Reihenfolge der Konstruktionselemente beim Konstruieren bereits so wählen, dass untergeordnete Features unterdrückbar sind. Konsistentes Einheitensystem wählen. siehe unten Material definieren. Alle mutmaßlich irrelevanten Konstruktionselemente ausblenden Entscheidung, welche Teile der Struktur mit Volumen-, Schalen- oder Balkenelementen modelliert werden sollen. ➔ ➔ Für Schalenelemente Mittelflächen generieren Für Balkenelemente Querschnittskennwerte ermitteln Material zuweisen, falls noch nicht in Creo Parametric geschehen Vorbereitung in Creo Simulate Randbedingungen definieren Modell muss so gelagert sein, dass in keiner Koordinatenrichtung Starrkörperbewegung möglich ist. Statisch überbestimmte Modelle sind erlaubt. ➔ Falls Struktursymmetrie vorhanden (Geometrie, Lagerung und Belastung symmetrisch) kann mit Hilfe von Symmetriebedingungen das Modell reduziert werden. ➔ ➔ Für statische Analysen Lasten definieren Punkt- und Linienlasten kommen in der Realität nicht vor besser durch Flächenlasten ersetzen. Eigengewicht kann durch Lastannahme Gravitation berücksichtigt werden. ➔ Für Lochleibung Lagerlast verwenden. ➔ ➔ Mögliche Aufbringung von Lasten/Randbedingungen Elementtyp Ort Balken Schalen Volumen Punkt Kurve/Kante Fläche n/a uneingeschränkt möglich bedingt möglich; kann Singularitäten hervorrufen. nur wenn die Fläche beim Komprimieren nicht verschwindet. Generell gilt: allen eingegebenen Daten (Lasten, Randbedingungen,...) sinnvolle Namen geben. Analysetyp und eindeutigen Analysenamen wählen. Studie definieren und starten Bei umfangreicher Berechnung zu Beginn als erweiterte Modellüberprüfung Konvergenzmethode Schnelldurchlauf wählen. Konvergenzmethoden: - Schnelldurchlauf: schnell, ungenau, Verformungsaussage meist ausreichend - Adaptive Einschritt-Konvergenz: schnell, liefert nur globalen Fehlerwert - Adaptive Mehrschritt-Konvergenz: Konvergenz ist vorzugeben, Konvergenzkurve kann analysiert werden Im Statusfenster en Fortgang der Analyse verfolgen. Bei Meldung Rechenlauf abgeschlossen wurde Berechnung ohne formale Fehler beendet. Metrisches Einheitensystem mm-N-s in Creo Parametric: Länge: mm, Zeit: s, Masse: t, Kraft: N, Temperatur: °C, Fläche: mm², Volumen: mm³, Geschwindigkeit: mm/s, Beschleunigung: mm/s², Winkel: rad, r Dichte: t/mm³, Moment: N·mm, Druck: N/mm², Wärmeausdehnungskoeffizient: °C-1, Massenträgheitsmoment: t·mm², Energie, Wärme: mJ, Wärmeübertragungskoeffizient: mW, Temperaturgradient: °C/mm, Wärmefluss: mW/mm², Wärmeleitfähigkeit: mW/mm·°C, Wärmeübergangskoeffizient: mW/(mm²·°C) Wobei gilt: W=N·m/s, N/m²=Pa, mJ=N·mm, mW=N·mm/s, 1bar=0,1N/mm² Beispiel-Werkstoffdaten Stahl: Dichte: 7.85E-09 t/mm³, E-Modul: 210.000 N/mm², Wärmeausdehnungskoeffizient: 12E-06 °C-1, Wärmeleitfähigkeit: 43.37 mW/mm·°C, Querkontraktionszahl: 0.3 © 2007-2011 – Thomas Ebel – Hochschule Emden-Leer Leitfaden für Berechnungen mit Creo Simulate Seite 2 von 2 Zunächst Ergebnis der Vernetzung anschauen, sowie vergleichen ob die berechnete Masse realistisch ist. Prüfen, ob berechnete Verformungen / Spannungen im erwarteten Größenbereich liegen. Ergebnisse auswerten Globalen RMS-Fehlerwert betrachten: 0 bis 5 %: Sehr gutes Ergebnis 5 bis 10 %: Gutes Ergebnis 10 bis 20 %: Modell ist zu prüfen und im Multischritt-Verfahren gegenzurechnen. >20 %: Konvergenz ist sehr schlecht Ansehen, welche Elemente hohe p-Ordnung haben: evtl. Netz verfeinern, wenn dort die höchsten Spannungen sind. Ergebnisfensterdefinition – Größe: Polynomgrad Bei Mehrschritt-Konv. Konvergenzkurven für Verschiebung und Spannung ansehen. Ergebnisfensterdefinition – Darstellungstyp: Graph – Größe: Meßgröße – Spannung oder Verschiebung wählen – Ort des Graphen: über P-Lauf Farbschattierte Anzeige von Spannungen usw. am verformten Modell gibt guten Überblick über das mechanische Verhalten des Systems. Metrisches Einheitensystem mm-N-s in Creo Parametric: Länge: mm, Zeit: s, Masse: t, Kraft: N, Temperatur: °C, Fläche: mm², Volumen: mm³, Geschwindigkeit: mm/s, Beschleunigung: mm/s², Winkel: rad, r Dichte: t/mm³, Moment: N·mm, Druck: N/mm², Wärmeausdehnungskoeffizient: °C-1, Massenträgheitsmoment: t·mm², Energie, Wärme: mJ, Wärmeübertragungskoeffizient: mW, Temperaturgradient: °C/mm, Wärmefluss: mW/mm², Wärmeleitfähigkeit: mW/mm·°C, Wärmeübergangskoeffizient: mW/(mm²·°C) Wobei gilt: W=N·m/s, N/m²=Pa, mJ=N·mm, mW=N·mm/s, 1bar=0,1N/mm² Beispiel-Werkstoffdaten Stahl: Dichte: 7.85E-09 t/mm³, E-Modul: 210.000 N/mm², Wärmeausdehnungskoeffizient: 12E-06 °C-1, Wärmeleitfähigkeit: 43.37 mW/mm·°C, Querkontraktionszahl: 0.3 © 2007-2011 – Thomas Ebel – Hochschule Emden-Leer