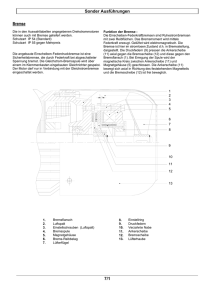

beamer 2

Werbung