1 Einleitung

Werbung

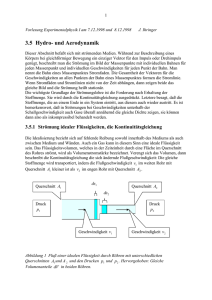

Bestimmung der Wirbellumlauffrequenz in einer Schaufelwalze und Optimierung des Gehäuses einer Durchströmturbine mit STAR-CD Programmpaket Diplomarbeit Nr. : von cand. mach. Jean-Nicolas héraud angefertigt am Fachgebiet Strömungsmaschinen Universität Karlsruhe (TH) Aufgabesteller: Prof.-Dr.-Ing. M. Gabi Betreuer: Dr.-Ing. T. Klemm abgegeben Inhaltsverzeichnis Zusammenfassung Symbolverzeichnis 1. Einleitung 2. Theoretische Grundlagen 2.1 Definitionen der Strömungsmaschinen 2.2 Eigenschaften der Strömungsmaschinen 3. Grundlinien der numerische Strömungssimulation 3.1 Problemdefinition 3.2 Erhaltungsgleichungen 3.3 Wahl eines Turbulenzmodells 3.4 Numerischen Methoden 3.5 Theoretische Netzgenerierung 3.6 Zeitliche Diskretisierung 4. Numerische Simulation einer frei rotierende Schaufelwalze mit STAR-CD 4.1 Netzgenerierung 4.2 Modellierung des Laufrades 4.3 Einführung der Randbedingungen 4.4 Modellierung der „sliding interface“ mit ASI-Methode 4.5 Messungen in das numerische Modell, Forschung über die Frequenz des Wirbels in der Umgebung von der Schaufelwalze 1 5. Optimierung einer Durchströmturbine durch die numerische Simulation mit STAR-CD 5.1 Geometrie und Netzgenerierung 5.2 Randbedingungen 5.3 Prinzip der Optimierung 5.4 Optimierung der Durchströmturbine 5.5 Ergebnisse der Optimierung Zum Schluss Literaturverzeichnis 2 Ich erkläre hiermit, dass ich außer den angegebenen Hilfsmitteln keine weitere Unterstützung in Anspruch genommen und die zur Erfüllung der Aufgabenstellung erforderlichen Arbeiten selbständig durchgeführt habe. 3 Zusammenfassung Diese Diplomarbeit handelt sich um numerische Strömungssimulation mit der Software STAR-CD. Die Strömung wird als inkompressibel, instationär, einphasig, turbulent, isotherm und reibungsbehaftet beschrieben. Alle numerische Simulationen werden nur 2-D generiert. Zuerst hat man die numerische Simulation einer frei rotierenden Schaufelwalze mit STARCD gemacht. Das Ziel dieser Arbeit war die Bestimmung der Wirbelumlauffrequenz mit einem verfeinerten Netz. Man sollte also lernen, wie STAR-CD funktioniert. Deshalb hat man den Tutorial von STAR-CD [2] gemacht, und nachher hat die richtige Arbeit begonnen. Für diese Arbeit hat man nicht alles geschafft. Ein vorheriges Netz wird importiert worden und man hat dieses Netz benutzt. Man hat also nur das Laufrad geändert, aber die Vergrößerung von der Zellennummer hat die Berechnungszeit viel zugenommen. Um genügend Perioden für die Spektralanalyse zu haben, hat man einigen Wochen gewartet. Danach sollte man eine Durchströmturbine optimieren. Man hat dasselbe Laufrad als vorher benutzt, um Zeit zu sparen. Man sollte die ganze Geometrie der Turbine entwickeln und nachher numerisch generieren. Für jede Optimierung der Geometrie sollte man ein neues Netz bauen. Es war also sehr lang, das erste Netz zu bauen, aber man hat die nachfolgenden Entwicklungen schneller eingeführt. Eine folgende Arbeit könnte das Experiment über das mehr entwickelte Gehäuse aufstellen, um die Ergebnisse zu prüfen. 4 Symbolverzeichnis A Austritt B Breite βs Schaufelwinkel c Geschwindigkeit CFL Courant-Friedrichs-Levy Zahl cu nutzbare Fluidgeschwindigkeit D Durchmesser E Eintritt ε Dissipationsrate der turbulenten kinetischen Energie k turbulente kinetische Energie l Sehnenlänge Ma Mach-Zahl N Schaufelzahl Q Volumenstrom Re Reynolds-Zahl ρ Dichte T Temperatur t Zeit ∆t Zeitschritt Tz Drehmoment u,v,w Geschwindigkeitskomponenten im x,y,z Koordinatensystem μ dynamische Viskosität μt turbulent Viskosität V Geschwindigkeit Ysch spezifische Schaufelarbeit Z Drehzahl 5 1 Einleitung : Durchströmturbinen existieren schon mit der Nutzung vom Wasser, aber keine Forschung ist über eine Durchströmturbine getan worden, die mit der Windenergie funktioniert. Diese Art von Turbine könnte sehr häufig benutzt werden, zum Beispiel auf dem Dach von vielen Gebäuden. Der Vorteil dieser Art von Turbine besteht darin, dass sie sehr kleiner als eine normale Windkraftturbine ist. Die Energie, dass die Durchströmturbine holt, ist auch prinzipiell abhängig von der Breite die Turbine und nicht von dem Durchmesser der Laufrad. Diese Information ist sehr interessant, weil die Einrichtung eines solches Systems sehr energetisch für große Gebaüde wäre. Deshalb sind die Untersuchungen über diese Art von Turbine erklärbar. Die Optimierung der Durchströmturbine hat zur Ziel, einen besseren Wirkungsgrad für dieses System zu haben. Eine andere Ziel ist auch die Gehäusegeometrie leicht zu entwickeln, um die Kosten und die Einrichtung eine solche Turbine auf eine Gebäude zu erleichtern und auch, um die folgenden experimentellen Forschungen leichter zu ermöglichen. Die Punkte, die man verbessern kann, bestehen in der Verminderung des Steuerwirbels im Laufrad und in der Entwicklung eines Gehäuses, die die Verluste zwischen die Laufrad und das Gehäuse begrenzt. Zuerst will man die Wirbelumlauffrequenz in einer frei rotierenden Schaufelwalze bestimmen. Danach wird das Gehäuse eine Durchströmturbine optimiert sein. 6 2 Theoretische Grundlagen 2.1 Definitionen der Strömungsmaschinen [9] Eine Strömungsmaschine besteht in einem Austausch von Energie zwischen einen mechanischer Teil und die Strömung in der Umgebung von der Maschine. Abhängig von der Richtung des Energieflusses kann man die Strömungsmaschinen in zwei großen Teilen: Die Arbeitsmaschinen Sie sind definiert von einer Erhöhung der Strömungsenergie, dank eine Benutzung der mechanische Energie. Man beobachtet mit der Mehrheit von diesen Systemen einer Druckerhöhung zwischen der Eintritt und der Austritt: pA / p E > 1 Druck in den Arbeitsmaschinen Aber die Erhöhung der Strömungsenergie kann auch durch eine Erhöhung der Geschwindigkeit auftreten: cA / cE < 1 Geschwindigkeit in den Arbeitsmaschinen Man findet diese Systeme in der Industrie zum Beispiel als Pumpen (Erhöhung des Druckes) oder Ventilatoren (Erhöhung der Geschwindigkeit). Abbildung 2.1: Beispiel einer Kraftmaschine: Axialventilator [4] 7 Die Kraftmaschinen: Sie sind definiert von einer Verminderung der Strömungsenergie und erlauben eine Erhöhung von mechanischer Energie, die kann nachher benutzt werden: pA / p E < 1 Druck in den Kraftmaschinen cA / cE < 1 Geschwindigkeit in den Kraftmaschinen Oder: Einige Beispiele von Kraftmaschinen sind die Wasserturbinen (Francis-Turbinen, Kaplan-Turbinen, Pelton-Turbinen) und die Windturbinen. Die Durchströmturbine ist also eine Art von Kraftmaschine. Abbildung 2.2: Foto einer Windturbine [5] Abbildung 2.3: Zeichnung einer Pelton-Turbine [4] Typen von Strömung: Man kann die Strömungsmaschinen unterscheiden, die mit inkompressibel Strömung laufen von denen, die mit kompressibel Strömung laufen. In den Maschinen, die mit kompressibel Strömung laufen, kann man finden die Dampf- und Gasturbinen, während Wasser- und Windturbinen mit inkompressibel Strömung laufen. Für die Forschungen über die frei rotierende Schaufelwalze und die Durchströmturbine ist also die Strömung als inkompressibel beurteilt, weil die Strömungsgeschwindigkeit relativ klein ist. 8 2.2 Eigenschaften der Strömungsmaschinen Viele Faktoren spielen eine wichtige Rolle im Energieaustausch in dem Laufrad. Man kann zum Beispiel die Dichte ρ bemerken, die Drehzahl des Laufrads oder die Temperatur, den Druck, die Winkelform oder die Länge der Schaufel. Was sehr wichtig in einer Strömungsmaschine ist, ist die Geschwindigkeit an der Schaufel. Tatsächlich ist die gegebene Energie an die Laufrad abhängig von dieser Geschwindigkeit, wie die Eulersche Turbinengleichung zeigt. Man definiert die spezifische Schaufelarbeit YSch einer Turbine, die so genannte Eulersche Turbinengleichung [11]: YSch = ∆(u . cu) u ist hier die Umfangsgeschwindigkeit der sich drehenden Schaufelspitze und cu ist die nutzbare Fluidgeschwindigkeit. Für die Durchströmturbine und die frei rotierende Schaufelwalze ist die Umfanggeschwindigkeit u konstant, deshalb hat man: YSch = u . ( c2u – c1u ) Abbildung 2.4: [4] Man hat ein Dreieck für die Definierung der Geschwindigkeit geschafft, wo man die Absolutgeschwindigkeit c, die Relativgeschwindigkeit w und die Umfangsgeschwindigkeit u findet. In der Wirklichkeit muss für die überschlägige Turbinenauslegung auch noch mit den Reibungsverlusten der Strömung gerechnet werden. 9 3 Grundlinien der numerischen Strömungssimulation : 3.1 Problemdefinition Die numerische Strömungssimulation hat viele Möglichkeiten und Vorteile: o Untersuchung von schwer messbaren Strömungen o Berechnung vor der Prototypfertigung o Berechnung von gefährlichen Strömungen (Explosionen, Chemische Reaktionen) o Variationen von Strömungsparametern (Reynolds- und Mach-Zahlen, Temperatur) o Geometrievariationen können relativ schnell durchgeführt werden, dass detaillierte Einblicke in das Strömungsgeschehen Aber die Lösungen dieser numerischen Simulation werden iterativ erzeugt und so erscheinen Konvergenzfehler. Deshalb ist es nötig, die numerischen Ergebnisse experimentell zu prüfen. Der allgemeine Ablauf einer numerischen Strömungssimulation kann man so darstellen: Problem Definition Mathematische Formulierung (Differential Gleichungen) Diskretisierung (Finite Differenz Methode, Finite Volumen Methode oder Finite Elemente Methode) Lösung des numerischen diskretisierte Problems Graphische Auswertung Die Definition der Problem besteht in der Handelung der Strömung: die Strömung wird als kompressibel oder inkompressibel, stationär oder instationär, einphasig oder mehrphasig definiert. Man soll auch das Problem entweder 2D oder 3D wählen. Für die Modellierung der frei rotierende Schaufelwalze und der Durchströmturbine kann man eine vereinfachte Strömung betrachten. Die Strömung wird also als inkompressibel, instationär, einphasig, turbulent, reibungsbehaftet beschrieben. Die Temperatur wird auch konstant betrachtet, d.h. die Strömung ist isotherm. Man wird auch die Volumenkräfte zuverlässigen (zum Beispiel die Schwerkraft). Das Problem wird nur zweidimensional Entwicklungszeit zu sparen. 10 gelöst, um Berechnung- und 3.2 Erhaltungsgleichungen [7] Die Strömung wird also inkompressibel, instationär, turbulent, isotherm, einphasig und reibungsbehaftet vereinfacht. Drei Gleichungen können ein Strömungsproblem beschreiben: Die Massegleichung, die Impulsgleichung und die Energiegleichung. Man betrachtet ein infinitesimal kleines kubisches Volumenelement. Dieses Volumenelement ist raumfest, d.h. seine Begrenzungen bewegen sich nicht mit der Strömung. Mit der vereinfachten Strömung hat man 3 Unbekannte: u u der Geschwindigkeitsvektor (2 Unbekannte weil zweidimensional) v p der Druck Mit dieser Strömungsbeschreibung kann man die Erhaltungsgleichungen vereinfachen: ● Die Kontinuitätsgleichung (Erhaltung der Masse): Die zeitliche Änderung der Masse im Volumenelement = ∑ der einströmenden Massenströme in das Volumenelement − ∑ der ausströmenden Massenströme aus dem Volumenelement Man kann die Kontinuitätsgleichung für ein inkompressibel und zweidimensional Fluid so definieren: ∂u ∂x ∂ ∂ x wo ∇ = ∂ ∂y ● ∂v = 0 oder mit den Nabla-Operator : ∇ ⋅ u= 0 ∂y und u ist die Geschwindigkeitsvektor Die Navier-Stokes Gleichungen (Erhaltung des Impulses): 11 Die zeitliche Änderung des Impulses im Volumenelement = ∑ der eintretenden Impulsströme in das Volumenelement − ∑ der ausströmenden Impulsströme aus dem Volumenelement ∑ der auf die Masse des Volumenelements wirkenden Kräfte. Man kann die Erhaltung des Impulses so darstellen: ∂u ∂t ⋅ wo u⋅ ∇ u = k − ∇ p ⋅ u ist die dynamische Viskosität des Fluids, p ist der wirkende Druck durch die Normalspannungen auf dem Volumenelement k sind die wirkenden Kräfte. u⋅ ∇ = u⋅ ∂ ∂ v⋅ ∂x ∂ y und 2 = ∂ u ∂ x2 2 ∂ u der Laplace-Operator ∂ y2 Hier ist die Strömung schwerefrei, d.h. k = 0 Die schließlich Navier-Stokes Gleichung für unsere Strömung ist also: ⋅ ∂u ∂t u⋅ ∇ u = − ∇ p ⋅ u Jetzt hat man 3 Unbekannte und 3 Gleichungen, so kann das Problem gelöst werden. ● Die Erhaltung der Energie: Die Zeitliche Änderung der inneren und kinetischen Energie im Volumenelement = ∑ der durch die Strömung ein- und ausfließenden Energieströme ∑ ∑ der durch Wärmeleitung ein- und ausfließende Energieströme der durch die Druck-, Normalspannungs- und Schubspannungskräfte am Volumenelement geleistet Arbeiten pro zeit + der Energiezufuhr von außen + Arbeit pro Zeit, die durch das Wirken der Volumenkräfte verursacht wird. Mit der vereinfachten Strömung braucht man keine Energiegleichung. 12 3.3 Wahl eines Turbulenzmodells [8] Um turbulenten Strömungen zu berechnen werden die Geschwindigkeit und den Druck Zeitlich gemittelt und außerdem gibt es ein Schwankungsterm: u= u u ´ v= v v´ p= p p ´ Danach einführt man das in Erhaltungsgleichungen. Die Kontinuitätsgleichung wird so gemittelt: ∂u ∂x ∂v =0 ∂y Hier kann man sehen, dass Turbulenz keinen Einfluss über diese Gleichung hat, weil die Schwankungsgrößen gleich Null sind. Die Navier-Stokes Gleichung wird auch gemittelt: ⋅ ∂u ∂t u⋅ ∇ u = − ∇ p ∇ ⋅ ∇⋅ t mit ´´2 = xx xy yx und t = yy ´´ ´´ − ⋅u − ⋅u ⋅ v ´´ ´´ ´´2 − ⋅ v ⋅u − ⋅ v Man definiert: xx = ⋅ 2⋅ ∂u 2 − ⋅ ∇ ⋅u ∂x 3 xy = yx = und ⋅ 13 yy = ∂u ∂y ⋅ 2⋅ ∂v ∂x ∂v 2 − ⋅ ∇⋅u ∂y 3 Mit der Boussinesq-Annahme kann man schreiben: − ⋅ u ´ ´ 2= 2⋅ t⋅ ∂u ∂v − ⋅ v ´ ´ 2= 2⋅ t⋅ ∂ y und ∂x − ⋅ u ´ ´⋅ v ´ ´ = − ⋅ v ´ ´⋅ u ´ ´ = t⋅ wo t ∂u ∂y ∂v ∂x wird als turbulente Viskosität bezeichnet. Hier ist es anders, weil Schwankungsgrößen hier auftreten. Die Terme, die mit Schwankungsgrößen geboten sind, stellen physikalisch die turbulenten Scheinspannungen dar. Sie stellen ein Maß für die statistische Korrelation der jeweiligen Größen dar. Um das Gleichungssystem nach den Mittelwerten zu lösen sollen Approximationen für die Korrelationen eingeführt werden. Das besteht in der so genannte Turbulenzmodellierung. Bei der Auswahl eines Turbulenzmodells soll man an einigen Dinge beachten: Zuerst ist ein Turbulenzmodell spezifisch für eine Strömung. Zum Beispiel gibt es Turbulenzmodelle für Strömungen mit kleinen Reynoldszahlen und andere für großen Reynoldszahlen. Danach ist jedes Turbulenzmodell auf experimentellen Ergebnissen basiert, und die Konstanten kommen von diesen Ergebnissen. Deshalb soll man vor der Berechnung prüfen, ob die Turbulenzmodellkonstanten gut für die numerische Strömung sind. Man kann auch bemerken, daß alle folgenden Turbulenzmodelle auf der Boussinesq-Anahme basieren. Null-Gleichungsmodell: Baldwin-Lomax Modell Aus diesem Modell resultiert die folgende Formel, um der turbulent Viskosität t berechnen: t= ⋅ l 2⋅ ∣ ∣ ∂u ∂z Ein-Gleichungsmodell: Aus diesem Modell resultiert die folgende Formel zur Berechnung der turbulenten Viskosität: t= ⋅l ⋅ K 14 zu Zwei-Gleichungsmodell: k-ε Modell Dieses Modell ist viel komplexer als Null- und Ein-Gleichungsmodell. Es ermöglicht mehr Genauigkeit mit einer besseren Formulierung der Größe μt. t= C ∗ ∗K 2 Um k und ε zu berechnen definiert man: = ∂ ∗ ∂t ∂ u∗ ∂x C D∗ ∗ K 3/ 2 l ∂ ∂ ∂ v∗ w∗ = ∂y ∂z ∂z [ t ∂ ∗ ∂z ] 2 2 ∂u C 1∗ ∗ t∗ − C 2∗ K ∂z K Man braucht Werte für die Konstante. Diese Werte kommen aus Experiment. C 0,09 C C 1 1,45 2 1,92 1,3 Tabelle 3.1: Werte der Konstante zur Berechnung der ε-Gleichung. [8] Man hat also das Low-Reynolds k-ε Modell für die Berechnung gewählt. Dieses Modell gilt für ein Netz, das an den Wänden verfeinert ist. Abbildung 3.1: Zellverteilung an der Wand für Low-Reynolds Modell [6] 15 3.4 Numerischen Methoden [10] Vorher hat man die Strömung mit partiellen Differentialgleichungen beschrieben. Aber man soll noch diese Gleichungen lösen, deshalb braucht man eine Diskretisierungsmethode, um die Transportgleichungen zu lösen. Diese numerischen Methoden haben speziellen Eigenschaften für: • Konvergenz (Konsistenz und Stabilität) • Erhaltung • Beschränktheit • Genauigkeit beschränkt durch: – Modellfehler – Diskretisierungsfehler – Konvergenzfehler Man kann drei Arten von numerischen Methoden unterscheiden: ➔ Die Finite Differenz Methode (FDM) Diese Methode ist auf der differentiellen Form der Transportgleichungen basiert. Sie ermöglicht eine sehr gute Genauigkeit aber keine gute Flexibilität. Abbildung 3.2: Finite-Differenzen Methode für 1-D (oben) und 2-D (unten) 16 ➔ Die Finite Elemente Methode (FEM) Diese Methode ist auf der gewichteten integralen Form der Transportgleichungen basiert. Sie ermöglicht eine sehr gute Flexibilität aber keine gute Genauigkeit. Abbildung 3.3: Ein typisches Rechengitter für die Finite-Elemente Methode in 2-D ➔ Die Finite Volumen Methode (FVM) Diese Methode ist auf der integralen Form der Transportgleichungen basiert. Sie ist also das beste Kompromiss zwischen Flexibilität und Genauigkeit. Das ist die Methode, die mit dem CFD-Programmpaket STAR-CD benutzt ist. Abbildung 3.4: Ein typisches Kontrollvolumen und die Notation für ein kartesisches Netz in 2-D 17 3.5 Theoretische Netzgenerierung Um die Konvergenz zu vereinfachen soll man beachten an der Netzgenerierung: Normaleweise sollen die Gitterlinien in Strömungsrichtung sein. Man soll das Netz verfeinern, wo es hoher Gradienten gibt. Das Verhältnis zwischen die Länge und die Breite soll unter 100 liegen. Man soll ein Netzgenerierung mit Winkeln kleiner als 20° oder größer als 150° vermeiden 3.6 Zeitliche Diskretisierung Für die Zeitliche Diskretisation definiert man eine Größe, die CFL-Zahl: CFL= c∗ t x wo c ist die lokale Strömungsgeschwindigkeit, ∆t ist die Zeitschrittweite und ∆x ist die Zelllänge (Gitterabstand). Die CFL-Zahl soll theoretisch den Wert 1 nicht überschreiten, damit die Informationen über die konvektiven und diffusiven Elemente der Transportgleichung pro Zeitschritt nicht weiter als der nächste Gitterpunkt gehen. In der Praxis kann man bis eine CFL-Zahl von 100 erreichen, ohne sichtbaren Einfluss auf die Berechnung beobachten [6]. Mit STAR-CD, da man fixiert den Zeitschritt, soll man kontrollieren, dass die CFL-Zahl nicht mehr als 100 ist. Man wird oft eine CFL-Zahl von 100 nehmen, um Berechnungszeit zu sparen, wenn das Gitter viele Zellen hat. Tatsächlich mit einer instationäre Berechnung soll man hier viele Zeitschritt warten, um das Dauerzustand zu erreichen. Für die Berechnung in der frei rotierenden Schaufelwalze hat man eine Zeitschritt ∆t = 10 -4s gewählt. 4 Numerische Simulation einer frei rotierende Schaufelwalze mit 18 STAR-CD Programmpaket 4.1 Netzgenerierung Da die frei rotierende Schaufelwalze eine runde Form hat, soll man ein O-Netz bauen, um keine Problem mit den Randbedingungen zu haben: Abbildung 4.1: Darstellung des ganzes 0-Netz Hier kann man sehen das Detail der Netzgenerierung in der Nähe des Laufrades: Abbildung 4.2: Detail des Netz 19 4.2 Modellierung des Laufrades Zuerst soll man die geometrischen Parameter wählen, um das ganze Laufrad zu definieren: Durchmesser D2 0,0985m Breite B 0,3m Verhältnis D1/D2 0,82 Schaufelwinkel βS1 88° Schaufelwinkel βS2 27° Schaufelzahl N 36 Sehnenlänge l 0,01m Schaufeldicke 0,4mm Schaufelprofil Kreisbogen r = 8,6mm Tabelle 4.1: Parameter des Laufrades [6] Abbildung 4.3: Geometrie des Laufrades [6] Das ganze Laufrad hat 36 Schaufeln, aber nur eine Schaufel wird modelliert. Um das ganze Laufrad zu erreichen, kopiert man das Netz in der Umgebung von der Schaufel mit ein Winkel von 10 Grad, und so fünfunddreizigfach (Abbildung 4.4): 20 Abbildung 4.4: Schema des Laufrades Man hat zwei Laufräder gebaut: Zuerst hat man den Netz mit einer grobes Laufrad gebaut. Das hat zum Vorteil, das Netz leichter zu bauen und auch die Berechnungszeit zu minimieren: Abbildung 4.5: Grobes Netz in der Umgebung von der Schaufel 21 Man hat eine Wirbelumlauffrequenz von 3.75Hz erreicht, während die experimentellen Ergebnisse eine Wirbelumlauffrequenz von 1.5Hz erreicht haben. Deshalb hat man das Netz verfeinert, um bessere Ergebnisse zu beobachten. Man will also mit diesem verfeinerten Netz die Wirbelumlauffrequenz neu erreichen. Mit diesem neuen Netz hat man einen große Nachteil beobachtet: Die Berechnungszeit ist viel höher als vorher geworden. Mit diesem verfeinerten Laufrad wird die Genauigkeit höher sein. Abbildung 4.6: Verfeinertes Netz in der Umgebung von der Schaufel 22 4.3 Einführung der Randbedingungen Die Randbedingungen über die Schaufel werden als Wand definiert, um den Stoff des Schaufels zu modellieren. In dem Fall von der frei rotierende Schaufelwalze hat man ein O-Netz, wo keine richtige Eintritts- oder Austrittskanal existiert. Man fixiert also nur den statischen Druck an der Grenze des O-Netz, den ein Wert von 0 Pa hat, wie es draußen in der Luft wäre. Abbildung 4.7: Randbedingungen der frei rotierenden Schaufelwalze Man soll auch die Rotation des Laufrades definieren. Man hat den Drehzahl Z definiert: Z = 1000rpm 23 4.4 Modellierung der „sliding interface“ mit ASI-Methode [1] In dem Gitter gibt es ein festes Teil und die Laufrad. Da das Laufrad sich dreht, soll ein so genannte "sliding interface" eingeführt werden, zwischen das rotierende Gitter (in der Nähe des Laufrads auf dem Weg der Schaufel) und das Gitter, das fest ist. Hier hat man eine Drehzahl von 1000rpm gewählt. An der Grenze zwischen das feste und das rotierende Gitter soll man zwei „Attach“ Randbedingungen einführen. Eine auf alle Zellen, die Kontakt mit rotierenden Zellen haben, und umgekehrt. Abbildung 4.8: Definierung der ASI-Zone Hier kann man sehen, wie das Prinzip der "sliding interface" in STAR-CD funktioniert. Man definiert spezielle Randbedingungen auf den beiden Seiten der "sliding interface", um die Gleitung zu erlauben. Man hat eine „arbitrary sliding interface“ gewählt, um keine änderung der Grösse der Zellen zu haben. Prinzip der "sliding interface" dps = Z * 360/60, Z Drehzahl und dps Rotationswinkel in Grad pro Sekunden Man wählt das zylindrische Koordinatesystem. Zeit t : tang = time * dps , time ist der Zeit und tang ist der Winkel deren die Laufrad schon rotiert hat 24 Abbildung 4.9: Netz um Zeit t Zeit t + ∆t : tpos ist der Winkel deren die Laufrad wird an der Zeit t + ∆t sein toff = tang - tpos, toff der Winkel deren die Laufrad wird rotieren zwischen t und t + ∆t Man nimmt nachher den Teil des Gitters das rotiert und fügt "toff" an die radiale Position alle Zellen dieses Teils, um die Rotation zu schaffen. Das Spezialfach, das „arbitrary“ genannt ist, besteht in einer Erhaltung der Geometrie der Zellen. Abbildung 4.10: Netz um Zeit t + ∆t 25 4.5 Messungen in das numerische Modell, Forschung über die Frequenz des Wirbels in der Umgebung von der Schaufelwalze Um die Wirbelumlauffrequenz zu erreichen soll man den Druck jedem Zeitschritt in einer Zelle messen, die auf den Weg der Wirbel steht. Abbildung 4.11: Druck-Verteilung im O-Netz Hier kann man klar sehen, wo der Wirbel liegt. Man kann dann das mit der Geschwindigkeit-Verteilung verifizieren: Abbildung 4.12: Geschwindigkeit-Verteilung im O-Netz 26 Man hat also die Druckwerte für mehrere Zeitschritte gemessen und hat diese Ergebnisse erreicht: Abbildung 4.13: Zeitliche Veränderung des Druckes in der Messungzelle Hier kann man bemerken, dass die Veränderung des Druckes periodisch wirkt. Um das zu bestimmen hat man eine Spektralanalyse mit Matlab getan: Abbildung 4.14: Werte des Druckes benutzt für die Spektralanalyse 27 Abbildung 4.15: Ergebnisse der Spektralanalyse Man hat einen Wert von 3,65Hz für die Wirbelumlauffrequenz bestimmt. Das ist schon besser als die erste Simulation, aber es ist noch viel höher als Experiment. Man kann das erklären, weil diese Simulation sehr komplex für STAR-CD ist, insbesondere der O-Netz, die sehr klein Zellengröße und die „sliding interface“ mit einer großen Berechnungszeit. Um die Genauigkeit zu verbessern könnte man also ein anderes Programmpaket nutzen. 28 5 Optimierung einer Durchströmturbine durch den numerische Simulation mit STAR-CD 5.1 Prinzip einer Durchströmturbine Die Durchströmturbine ist so genannt, weil die Strömung durch das Laufrad fließt. Tatsächlich kann man diese Art von Turbine wie einen umgekehrten Querstromventilator betrachten: Abbildung 5.1: Prinzip einer Durchströmturbine [6] 29 5.1 Geometrie und Netzgenerierung Hier hat man die Fähigkeit von STAR-CD [1] benutzt, das Netz mit Blöcken zu bauen. Diese Blöcke sind viereckig und können komplexe Formen haben. Man kann auch die Anzahl und die Verfeinerung der Zellen wählen. Abbildung 5.2: Netzgenerierung mit Blöcke [1] [3] Man kann auch nachher zum Beispiel einigen Zellen verfeinern, die die Verbindung zwischen mehreren Blöcke machen. Diese Verbindung ist mit STAR-CD dank die „Couple“ Funktion [1] sehr leicht zu tun, wenn die Zellen der beiden Blöcke unterschiedlichen Formen und Größen haben. Für alle unterschiedlichen Gehäuse hat man eine Zellenmenge von ungefähr 150000 für das ganze Gitter. 30 5.2 Randbedingungen Hier hat man viele unterschiedliche Randbedingungen benutzt: Rotierendes Gitter: Man nimmt die ASI-Methode (Kapitel 4.2) für die Rotation des Laufrades. Die Drehzahl ist auch 1000rpm Am Eintritt wählt man die Geschwindigkeit der Strömung. Am Austritt hat man ein großes Ausstrombereich mit einer statischen Druckrandbedingung, die einen Wert von 0Pa hat. Definierung der Gehäuse mit festen Wänden. Man kann also die Randbedingungen so darstellen: Abbildung 5.3: Randbedingungen der Durchströmturbine 31 5.3 Prinzip der Optimierung: Das Ziel ist also neuen Forme von Gehäuse zu entwickeln, um ein besseres Wirkungsgrad zu erreichen. Wenn man das Gehäuse optimieren will, soll man beurteilen, für welche Menge von Eintrittsvolumenstrom ist das Moment über das Laufrad Tz gleich zu null. Je ist diese Menge kleiner, desto besser ist der Wirkungsgrad und also das Gehäuse ist mehr optimiert. Man kann der Prozess so rekapitulieren: Man entwickelt eine neue Art von Gehäuse Man generiert ein neues Netz Man fixiert die Drehzahl : 1000rpm Man beurteilt immer das selbe Laufrad Man wählt die Eintrittsgeschwindigkeit bis Tz = 0Nm Man beurteilt die Druck- und Geschwindigkeit-Verteilungen, um Verbesserungspunkte zu finden. Mit einer vorherigen Simulation hat man einen Eintrittsvolumenstrom von 0,1m3/s erreicht. Unseres Ziel ist also dieser Wert zu vermindern. Abbildung 5.4: Ergebnisse der vorherige Simulation 32 5.4 Optimierung der Durchströmturbine: 5.4.1 Erstes Gehäuse : Man hat hier die vorherige Simulation beurteilt und versucht, den zentraler Wirbel und die Verluste durch das rechte Teil des Gehäuses zu vermindern. Deshalb hat man die Wand im rechtes Teil des Gehäuses verlängert. Manche Simulationen werden getan, bis ein Moment über das Laufrad Tz = 0Nm zu haben. An diesem Wert entspricht ein Eintrittsgeschwindigkeit von 3.0m/s. Mit einer Eintrittsbreite von 100mm kann man also den Eintrittvolumenstrom Q dank dieser Geschwindigkeit erreichen: Q1 = 0.09 m3/s Dieser Wert ist weniger als die vorherige Simulation. Abbildung 5.5: Geometrie des erste Gehäuses Man hat die folgende Ergebnisse für Druck- und Geschwindigkeit-Verteilung erreicht (Abbildungen 5.6 5.7 und 5.8): 33 Abbildung 5.6: Geschwindigkeit-Verteilung in erstes Gehäuse Abbildung 5.7: Geschwindigkeit-Verteilung im Laufrad 34 Abbildung 5.8: Druck-Verteilung in erstes Gehäuse Mit der Geschwindigkeit-Verteilung kann man klar sehen, dass man noch Spaltverluste in rechte und linke Seite des Gehäuses hat. Der Wirbel ist auch noch groß und wird sich nicht mit der Verkürzung der Zunge vermindert. Die beiden Verteilungen zeigen, dass der Gewinn von Energie nicht sehr groß ist, wenn die Strömung außerhalb von dem Laufrad fließt. Die Austrittsform der Strömung sieht nicht gut aus, weil es viele Änderungen von Richtungen zwischen die Schaufel gibt. Man verliert auch viele Energie wegen eines Widerstands über die Schaufel, wenn die Strömung in das Laufrad fließt. Das kann man mit der Druck-Verteilung beobachten. 5.4.2 Zweites Gehäuse Beurteilend die ersten Ergebnisse hat man versucht, die Verluste wegen der Zunge zu vermindern. Man hat auch versucht, mehr Energie zu gewinnen, wenn die Strömung außerhalb von dem Laufrad fließt. Deshalb hat man ein zweites Gehäuse mit einer verlängerte Zunge und einer 35 neue Austrittsform entwickelt und hat neuen Simulationen bis Tz = 0Nm berechnet. An diesem Wert entspricht eine Eintrittsgeschwindigkeit von 2.8m/s. Mit einer Eintrittsbreite von 100mm kann man also der Eintrittvolumenstrom Q dank dieser Geschwindigkeit erreichen: Q2 = 0.084m3/s Das ist also nicht so viel wie das erste Gehäuse. Abbildung 5.9: Geometrie des zweite Gehäuses Abbildung 5.10: Geschwindigkeit-Verteilung in zweites Gehäuse 36 Abbildung 5.11: Detail des Austritts der Strömung aus dem Laufrad Mit diesem zweites Gehäuse hat man schon Fortschritte getan. Tatsächlich beobachtet man sehr niedrige Verluste in der Nähe der Zunge. Die Austrittsform der Strömung ist auch besser und ermöglicht ein besseres Wirkungsgrad. Abbildung 5.12: Geschwindigkeit-Verteilung im Laufrad 37 Abbildung 5.13: Geschwindigkeit-Verteilung im Laufrad Abbildung 5.14: Druck-Verteilung im Laufrad Aber man beobachtet immer derselbe Widerstand über die Schaufel im Eintritt. Deshalb soll man die Eintrittsform des Gehäuses ändern, um dieses Widerstand zu minimieren. 38 5.4.3 Drittes Gehäuse Wegen vorheriger Probleme im Eintritt hat man eine neue Form für den Eintrittskanal entwickelt. Das hat zur Ziel weniger Widerstand über die Schaufel im Eintritt des Laufrades zu erreichen. Man hat also den Eintrittkanal kleiner gebaut, mit einer Breite von 60mm. Deshalb hat sich die Zunge noch verlängert. Um Tz = 0Nm zu erreichen, hat man eine Eintrittsgeschwindigkeit von 3.1m/s gefunden. Mit einer Eintrittsbreite von 60mm kann man also der Eintrittvolumenstrom Q dank dieser Geschwindigkeit erreichen: Q3 = 0.056m3/s Abbildung 5.15: Geometrie des dritte Gehäuses Abbildung 5.16: Geschwindigkeit-Verteilung in drittes Gehäuse 39 Abbildung 5.17: Geschwindigkeit-Verteilung im Laufrad Abbildung 5.18: Geschwindigkeit-Verteilung im Laufrad 40 Abbildung 5.19: Druck-Verteilung im Laufrad Die Entwicklung der neuen Eintrittsform hat also sehr gute Ergebnisse ermöglicht. Tatsächlich ist die Widerstand gegen die Schaufel nicht komplett verschwunden, aber sie ist viel kleiner als vorher. Mit der Druck-Verteilung kann man sehen, dass die maximale Druck gegen die Schaufel ist für die dritte Gehäuse von ungefähr 50Pa, während diese Wert für die vorherige Simulation von mehr als 100Pa hoch ist. Deshalb hat man ein viel besserer Wirkungsgrad mit dieser neue Eintrittsform. 5.4.4 Viertes Gehäuse Nach dem Fortschritt über die Eintrittsform hat man versucht, das Gehäuse zu simplifizieren, um die nächsten experimentellen Untersuchung zu vereinfachen. Mit derselben Geometrie werden die numerischen und experimentellen Ergebnisse leicht zu vergleichen. Weil die Eintrittsform schon gut entwickelt wird, hat man den Austritt modifiziert, ohne die Wirkungsgrad vermindern. Zuerst hat man die Zunge ein bisschen verkürzt, um Friktion zwischen die Zunge und das 41 Laufrad zu vermindern, und Vibrationen zu vermeiden. Tatsächlich Vibrationen können auftreten, weil die Distanz zwischen die Laufrad und die Zunge in vorherige Simulationen sich zu schnell verändert. Mit dem Abbau von einem großen Teil des Gehäuses im Austritt hat man auch die Geometrie simplifiziert. Um Tz = 0Nm zu erreichen, hat man eine Eintrittsgeschwindigkeit von 3.1m/s gefunden. Mit einer Eintrittsbreite von 60mm kann man also der Eintrittvolumenstrom Q dank dieser Geschwindigkeit erreichen: Q4 = 0.056m3/s Abbildung 5.20: Geometrie des vierte Gehäuses Abbildung 5.21: Geschwindigkeit-Verteilung in viertes Gehäuse 42 Hier hat man die Geometrie vereinfacht, ohne Verminderung des Wirkungsgrads. Dank der Optimierung hat man den Wirkungsgrad der Durchströmturbine viel verbessert. Um alle Ergebnisse zusammenzufassen, hat man die Vergleichung zwischen alle Gehäuse getan. 5.5 Ergebnisse der Optimierung Hier kann man die unterschiedlichen Gehäuse durch den Eintrittsvolumenstrom Q vergleichen. Je diese Größe klein ist, desto besser ist die Optimierung. Simulation VEintritt [m/s] Vorherige Q [m3/s] - 0.1 3 0.09 2.8 0.084 3.1 0.056 3.1 0.056 Simulation Erstes Gehäuse Zweites Gehäuse Drittes Gehäuse Viertes Gehäuse Tabelle 5.1: Vergleichung der Gehäuse Auf dieser Art kann man feststellen, dass die Optimierung viele Fortschritte ermöglicht hat. Tatsächlich kann man bemerken, dass es zwischen die erste und die letzte Simulation eine Einsparung von 44% von Eintrittsvolumenstrom existiert. Aber um diese Ergebnisse zu prüfen, soll man das mit Experiment vergleichen. In der vorherigen Simulation ist die Unterschied zwischen Simulation und Experiment sehr groß. Die Simulation hatte also einen Volumenstrom Q = 0.1m3/s und die Experiment Q = 0.18m3/s. Man kann allerdings vermuten, dass eine solche Einsparung mit Simulation wird auch sichtbar mit Experiment sein, auch wenn die Volumenströme unterschiedlich wird. Sonst kann man sagen, dass die Eintrittsform des Gehäuses verbesserbar ist, weil man noch auch mit der entwickelte Eintrittsform Widerstand über die Schaufel beobachtet: 43 Abbildung 5.22: Geschwindigkeit-Verteilung am Eintritt des Laufrades Abbildung 5.23: Druck-Verteilung am Eintritt des Laufrades Mit der Geschwindigkeit-Verteilung ist der Einfluss der Optimierung der Zunge am Eintritt sehr sichtbar. Wo die Geschwindigkeit sehr klein ist, fließt die Strömung fast nicht. Das ermöglicht die Einsparung vieler Energie, ohne Näherung der Zunge bei dem Laufrad. Um den Widerstand über die Schaufel noch mehr vermindern, könnte man ein neues Konzept von Durchströmturbine schaffen, mit der Einführung von einem Leitflügel. 44 Abbildung 5.24: Konzept einer optimierte Durchströmturbine 45 Zum Schluss Betreffend die Simulation der frei rotierenden Schaufelwalze kann man schließen, dass man ein andere Simulation Programmpaket nutzen soll. Tatsächlich hat man keine gute Verbesserung durch eine Verfeinerung des Netzes beobachtet, weil die Wirbelumlauffrequenz mit diesem Netz noch viel höher als Experiment ist. Deshalb soll man prüfen, ob der Unterschied zwischen die Numerik und das Experiment so groß mit einem anderen Code bleibt. Danach kann man sagen, dass die Optimierung der Durchströmturbine gute Ergebnisse ermöglicht hat. Tatsächlich hat man durch die Simulation eine neue Form von Gehäuse für die Durchströmturbine entwickelt. Man könnte folgenden Untersuchungen tun, um diese Gehäuse noch zu optimieren. Eine erste Stufe könnte auch die Prüfung des besten Gehäuses durch Experiment sein, um zu bestimmen, ob die Optimierung so groß wie in der Simulation ist. Schließlich möchte ich alle Mitarbeiter des Instituts für ihre Hilfe und ihre Räte bedanken. 46 Literaturverzeichnis [1] Computational Dynamics: Methodology, STAR-CD Version 3.20, Computational Dynamics Limited (2004) [2] Computational Dynamics: Tutorial, STAR-CD Version 3.20, Computational Dynamics Limited (2004) [3] Computational Dynamics: USER GUIDE, STAR-CD Version 3.20, Computational Dynamics Limited (2004) [4] Wikipedia, die freie Enzyklopädie, www.wikipedia.de [5] Wikipedia, L’encyclopédie libre, www.wikipedia.fr [6] Klemm, T.: Numerische und experimentelle Untersuchungen an Ventilatoren hohen Leistungsdichte, Universität Karlsruhe (TH) (2005) [7] Oertel: Strömungsmechanik Methoden und Phänomene, Seiten 30-42, Springer-Verlag (1995) [8] Oertel: Strömungsmechanik Methoden und Phänomene, Seiten 67-80, Springer-Verlag (1995) [9] Gabi: Strömungsmaschinen I, Skript zur Vorlesung, Universität Karlsruhe (TH) (2004) [10] Franco: Numerische Methoden in der Strömungstechnik, Skript zur Vorlesung, Universität Karlsruhe (TH) (2004) [11]Wolfgang Kalide: Kraft und Arbeitsmaschinen, Seite 271 47