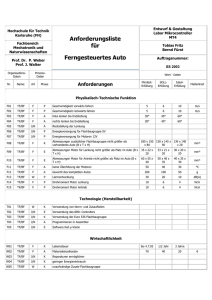

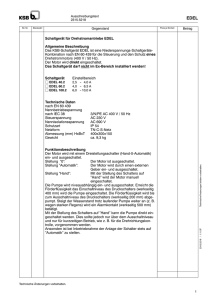

Systemhandbuch Anforderung an Fremdmotoren

Werbung