HTL Ettenreichgasse 54 Diplomarbeit

Werbung

Inhaltsverzeichnis

HTL Ettenreichgasse 54

Elektrotechnik

OStR Dipl.-Ing. Dr. techn. Ewald GAUSTER

Dipl.-Ing. Hermann FREIBERGER

Diplomarbeit

5 AHETE 2014/2015

AVDIC Emir

IMAMOVIC Zoran

SHADI Belal

Seite 0 von 89

Inhaltsverzeichnis

Inhalt

Abstract ................................................................................................................................................... 3

Kurzfassung ............................................................................................................................................. 4

1.

2.

Allgemeines ..................................................................................................................................... 5

1.1.

Projektentstehung und Planung .............................................................................................. 5

1.2.

Aufgabenstellung..................................................................................................................... 5

1.3.

Aufgabenverteilung ................................................................................................................. 6

1.4.

Kooperation mit Firmen .......................................................................................................... 6

1.5.

Zusammenarbeit ..................................................................................................................... 7

1.5.1.

Positive Erfahrungen ....................................................................................................... 7

1.5.2.

Negative Erfahrungen...................................................................................................... 7

Beschreibung der elektronischen Komponenten .......................................................................... 8

2.1.

Blockschaltbild der einzelnen Bauteile.................................................................................... 8

2.2.

Arduino (Bartmann, 2011)....................................................................................................... 9

2.2.1.

Was ist Arduino? ............................................................................................................. 9

2.2.2.

Programmierung.............................................................................................................. 9

2.2.3.

Mikroprozessor.............................................................................................................. 10

2.3.

2.3.1.

Aufbau und Funktionsweise .......................................................................................... 16

2.3.2.

Fazit ............................................................................................................................... 16

2.4.

Fotowiderstand ..................................................................................................................... 16

2.4.1.

Funktionsweise .............................................................................................................. 17

2.4.2.

Eigenschaften ................................................................................................................ 17

2.4.3.

Fazit ............................................................................................................................... 18

2.5.

3.

Digitaler Luxsensor ................................................................................................................ 16

Spannungsregler .................................................................................................................... 18

Hardware....................................................................................................................................... 21

3.1.

Mechanik ............................................................................................................................... 21

3.1.1.

Konstruktionsprogramm ............................................................................................... 21

3.1.2.

Tischaufbau ................................................................................................................... 21

3.2.

Elektronik und Elektrik .......................................................................................................... 27

3.2.1.

Konstruktionsprogramm ............................................................................................... 27

3.2.2.

Ansteuerung LED-Leiste und Platinenentwürfe ............................................................ 28

3.2.3.

Sensorplatine ................................................................................................................. 37

3.2.4.

Platinenentwicklung ...................................................................................................... 38

3.2.5.

Verdrahtung .................................................................................................................. 40

Seite 1 von 89

Inhaltsverzeichnis

4.

Programmierung ........................................................................................................................... 42

4.1.

Ansteuerung des Displays ..................................................................................................... 42

4.1.1.

Anschließen des Displays und Controller ...................................................................... 42

4.1.2.

Programmcode für die Displayansteuerung.................................................................. 42

4.1.3.

Anzeige des Displays...................................................................................................... 43

4.1.4.

Einlesen der Werte eines Sensors und Ausgabe auf das Display .................................. 44

4.1.5.

Controller-, Sensor- und Displayanschluss .................................................................... 44

4.1.6.

Warnmeldung beim Über- und Unterschreiten der Werte........................................... 47

4.2.

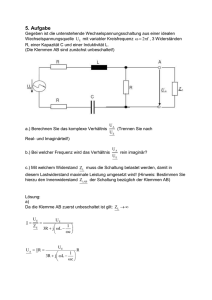

5.

Pulsweitenmodulation .......................................................................................................... 49

4.2.1.

Theorie zur Pulsweitenmodulation ............................................................................... 49

4.2.2.

Tastgrad ......................................................................................................................... 51

Lichtregelung................................................................................................................................. 53

5.1.

If-Vergleiche .......................................................................................................................... 53

5.2.

Regelkreis .............................................................................................................................. 54

5.3.

Lichtmessungen ..................................................................................................................... 60

5.4.

Lichtregelung mit LDR ........................................................................................................... 64

5.4.1.

Praktisches Beispiel ....................................................................................................... 66

5.4.2.

Problematik des LDR-Regelkreises ................................................................................ 66

6.

Strombedarf .................................................................................................................................. 69

7.

Bedienungsanleitung .................................................................................................................... 71

7.1.

Erste Schritte ......................................................................................................................... 71

7.2.

Funktionsbeschreibung ......................................................................................................... 71

8.

Erweiterungsmöglichkeiten.......................................................................................................... 72

9.

Danksagungen............................................................................................................................... 73

10.

Verzeichnisse ............................................................................................................................ 74

10.1.

Abbildungsverzeichnis ....................................................................................................... 74

10.2.

Quellenverzeichnis ............................................................................................................ 76

10.3.

Literaturverzeichnis ........................................................................................................... 76

11.

Anhang ...................................................................................................................................... 77

11.1.

Programmanhang .............................................................................................................. 77

10.4.

ACAD - Zeichnung vom Tisch ............................................................................................. 89

Seite 2 von 89

HTL Wien 10

Kurzfassung

AVDIC

Abstract

The goal of our diploma thesis is the manufacture of a „Smart Desk“, which is equipped with

two microcontrollers, different sensors, light sources and a display. Several light sensors

capture the lighting conditions and send the data to a light control which creates a

comfortable working atmosphere. The luminosity should be adapted dependent on different

external factors like the sunlight. Additional sensors measure the temperature, as well as the

humidity and output the values on a display. In case of deviation of the standard values it is

adjusted in a simulation and warning is outputted.

Five light depending resistors are mounted on the desks surface which act as light sensors

and measure the incidence of light. Their data is transmitted to the microcontroller. The light

is regulated on a set value and a constant illumination is given. Five LED bars, which are

installed above the light sensors on a panel, are controlled over a microcontroller. The panel

is fixed with two metal profiles. The control of the LED bars is managed through a pulse

width modulation signal which is sent by the microcontroller. A constant current source

makes sure that the currents of the LED bars are limited.

Under the desk a temperature and humidity sensor is attached and sends the measured

values to the microcontroller. The values are outputted to a display that is integrated into

the table top. If the measured values are above or under the standard value, a warning

message is written on the display and a warning signal is sounded. This signal sounds so long

as the standard value is achieved.

A control switch regulates between “manual” and “automatic” mode. At the “manual” mode

the light intensity can be adjusted arbitrarily with a potentiometer. In the “automatic” mode

the light is automatically controlled on a set value and because of this there is even

illumination on the hole are of the desk surface.

Saving of energy is very relevant and because of that the current consumption is captured.

The results are outputted on an internet site. Thus the current saving can be compared to

full intensity of the LED bars.

Seite 3 von 89

HTL Wien 10

Kurzfassung

AVDIC

Kurzfassung

Das Ziel der Diplomarbeit besteht aus der Fertigung eines Smart Desk’s, der mit zwei

Mikrocontrollern, verschiedenen Sensoren, sowie Lichtquellen und einem Display

ausgestattet ist. Durch mehrere Lichtsensoren werden die auftretenden Lichtverhältnisse

erfasst und die Daten zur Schaffung eines angenehmen Arbeitsklimas der Lichtregelung

zugeführt. Die Lichtstärke soll in Abhängigkeit von äußeren Faktoren, wie zum Beispiel durch

Sonneneinstrahlung, dynamisch nachgeregelt werden. Weitere Sensoren erfassen die

Temperatur und die Luftfeuchtigkeit im Tischbereich und geben die Werte auf einem Display

wieder. Bei Abweichungen von den Normbereichen wird in einer Simulation nachgeregelt

und eine Warnung ausgegeben.

Auf dem Tisch sind fünf lichtabhängige Widerstände angebracht, die als Sensoren fungieren

und den Lichteinfall messen. Diese Daten werden weiter auf den Mikrocontroller gesendet

und verarbeitet. Das Licht wird auf einen Sollwert geregelt und somit herrscht immer eine

konstante Beleuchtungsstärke auf der Tischoberfläche. Dazu werden fünf LED-Leisten

einzeln angesteuert, die über den Sensoren auf einer Platte montiert sind. Diese ist über

zwei Metallprofile mit dem Tisch verbunden und wird als Vorrichtung bezeichnet. Die

Ansteuerung der LED-Leisten erfolgt über ein Arduino-Modul, welches ein

pulsweitenmoduliertes Signal aussendet. Eine Konstantstromquellenschaltung sorgt dafür,

dass der Strom der LED-Leisten begrenzt wird.

Unter dem Tisch ist ein Temperatur-/Luftfeuchtigkeitssensor montiert, der die Messdaten an

den Mikrocontroller auf dem Arduino-Board sendet. Die Ausgabe dieser Werte erfolgt auf

einem Display, das im Tisch integriert ist. Außerdem wird beim Verlassen der Normbereiche

eine Warnmeldung als Text ausgegeben und ein Warnsignal ertönt. Dieses Warnsignal ertönt

solange bis der jeweilige Normbereich wieder erreicht ist.

Durch Betätigen eines Auswahlschalters kann zwischen automatischem- und manuellem

Betrieb gewechselt werden. Beim manuellen Betrieb kann die Helligkeit nach Belieben

eingestellt werden. Beim automatischen Betrieb wird das Licht laufend nachgeregelt.

Da Energiesparen ein aktuelles Thema ist, wird der Strombedarf durch einen

Klappkernwandler erfasst und auf einer Internetseite ausgegeben. Somit kann die

Stromeinsparung mit der vollen Aussteuerung der LED-Leisten verglichen werden.

Seite 4 von 89

HTL Wien 10

1. Allgemeines

AVDIC

1. Allgemeines

1.1.

Projektentstehung und Planung

Die Projektidee entwickelte sich im Laufe der ersten Monate des fünften Schuljahres. Unsere

Überlegungen fingen mit einem lichtgeregelten Raum an. Die Lichtquellen in diesem Raum

sollten so nachgeregelt werden, dass im Raum auch bei verschiedenen Einflüssen überall die

gleiche Helligkeit herrscht. Die Sensoren die die Lichtverhältnisse aufnehmen, sollten

gleichmäßig im Raum verteilt sein. Insgesamt war die Idee dahinter Energie zu sparen und

eine konstante Beleuchtung im Raum herzustellen. Am Jahresanfang wurde die

Diplomarbeitsidee mit einem Lehrer diskutiert.

Jedoch kamen bei dieser einige Schwierigkeiten auf. Deshalb sind wir zu einer neuen

gekommen, die vom Prinzip her der alten ähnelte. Unsere neue Idee war es einen Smart

Desk zu konstruieren, der ein angenehmes Arbeitsklima schaffen kann.

1.2.

Aufgabenstellung

Viele Menschen arbeiten täglich für einen längeren Zeitraum an einem Tisch. Beim Lernen

oder anderen Tätigkeiten wechseln die Umgebungseinflüsse und oft ist es schwierig die gute

Konzentration über ein längeres Intervall aufrecht zu erhalten. Dafür sind die ausreichende

Beleuchtung und ein angenehmes Raumklima von besonderer Bedeutung. Der Smart Desk

erfasst alle wichtigen Daten und bereitet die Informationen so auf, dass das Licht, die

Temperatur und die Luftfeuchtigkeit je nach Bedarf nachgeregelt werden können.

Meilensteine der Diplomarbeit:

Aufbau und Programmierung eines Prototypen mit einem

Sensor und einer Lichtquelle (Ende November)

Kommunikation zwischen Mikrocontroller und den

Lichtsensoren herstellen (Ende Dezember)

Lichtmessung am Tisch und Regelung der Lichtstärke auf

den Normwert anpassen (Ende Dezember)

Messung der Temperatur und Luftfeuchtigkeit im Raum und

Ausgabe der Werte auf eine Anzeige mit Warnmeldung bei

Über- oder Unterschreitung der Normwerte (Ende Januar)

Fertigstellung des Tisches samt Verdrahtung der Busleitung

(Ende Februar)

Inbetriebnahme, Fehlerkorrektur, Verbesserungen

(Ende März)

Seite 5 von 89

HTL Wien 10

1.3.

1. Allgemeines

AVDIC

Aufgabenverteilung

Die Aufgabenverteilung war nicht von Anfang an festgelegt. Erst als der richtige

Arbeitsprozess begann, wurden die Aufgaben verteilt. Jeder aus der Gruppe sollte sich mit

einem Thema beschäftigen. Oft waren die Aufgaben themenübergreifend, sodass jeder

ungefähr wusste, womit sich der andere in der Gruppe beschäftigt. Da die Gruppe aus drei

Personen besteht, kam es auch oft dazu, dass zwei gleichzeitig an einer Aufgabe arbeiteten,

wie z.B. am Aufbau und an der Konstruktion des Tisches. Da die finanziellen Mittel der

Schule begrenzt sind, war es wichtig diese effizient zu nützen. Das bedeutet, dass

Materialien zuerst in der Schule oder im Materiallager der Schule gesucht werden und diese

dann möglicherweise vorhanden sind. Die notwendigen Sensoren wurden alle bestellt und

von der Schule bezahlt.

1.4.

Kooperation mit Firmen

Kooperationen mit Firmen waren erwünscht. Deshalb wurden verschiedenen Firmen

kontaktiert und danach gefragt, ob sie bereit wären die Diplomarbeit Smart Desk mit

Sponsoring zu unterstützen.

Der „Smart Desk“ sollte ein robustes Konstrukt haben und natürlich auch stilvoll sein. Der

Projektbetreuer bot der Gruppe einen alten Bürotisch an, der schon etwas abgenutzt war

und auch keinen smarten Eindruck machte. Stattdessen setzte sich ein Gruppenmitglied mit

den Firmen Neudoerfler und Bene in Kontakt. Die Firma Bene war interessiert und lud die

Gruppe zum Treffen ein.

Diese Zusammenkunft fand Ende November 2014 in einem Schauraum im 1. Wiener

Gemeindebezirk statt. Die Projektidee wurde vorgestellt und fand Anklang bei der

Ansprechperson der Firma Bene. Während des Gesprächs erfuhren die Diplomanden, dass es

bereits vorhandene Innovationen der Firma Bene im Bereich Büro- bzw. Arbeitsmöbel gibt.

Die Ansprechperson sagte unserer Diplomarbeitsgrupppe Unterstützung zu.

Wir bekamen ein Angebot uns mit einer schwedischen Softwarefirma in Kontakt zu setzen.

Diese sollte uns Unterlagen zum besseren Verständnis des Datenbusses zuschicken. Nach

längerer Überlegung wurde der Entschluss gefasst dem Angebot nicht nachzukommen. Das

Aneignen einer neuen Programmiersprache und das Beschäftigen mit dem Datenbus würde

zu viel Zeit in Anspruch nehmen. Dennoch erhielten wir einen Tisch von der Firma Bene. Ein

großes Problem war gelöst.

Noch ein wichtiges Segment der Diplomarbeit ist die Beleuchtung. Die Gruppe entschied sich

für eine Beleuchtung mit LED-Technologie. Durch die Zusammenarbeit mit einem

ehemaligen Schüler der HTL Wien 10 wurden LED-Leisten von der Firma BEST gesponsert.

Seite 6 von 89

HTL Wien 10

1. Allgemeines

AVDIC

Zusammenarbeit

1.5.

Als wir uns entschlossen die Diplomarbeit durchzuführen, war eine der Prioritäten, dass

jeder von jedem etwas lernen kann. Es ist wichtig, dass man anderen bei ihren Ideen für das

weitere Vorgehen zuhört. Ohne Kompromiss kommt man bei einer Teamarbeit nicht voran.

Ein weiterer wichtiger Aspekt beim Zusammenarbeiten ist, dass auch wenn man nicht

derselben Meinung wie die Kollegen ist, über positive und negative Aspekte jeder Meinung,

auch seiner eigenen, diskutieren kann. Möglicherweise stellt sich die eigene als mangelhaft

heraus und das muss akzeptiert werden.

Bei unserem Team funktionierte die Zusammenarbeit relativ gut. Von Anfang teilten wir die

zu erledigenden Aufgaben gleichmäßig auf. Es kam auch vor, dass beispielsweise einer aus

unserem Team viel für die Schule zu tun hatte und dafür die anderen einen Teil seiner Arbeit

für diesen Zeitraum übernahm. Die Diplomarbeit beanspruchte viel Zeit. Oft arbeiteten wir

auch nach Unterrichtsende in der Schule. Dabei verging die Zeit sehr schnell.

Ab und zu gab es innerhalb des Teams Streitereien. Diese dauerten nicht lange, da wenn

zwei stritten, der dritte die beiden versöhnte. Im Großen und Ganzen ist die

Zusammenarbeit bis jetzt gut vorangegangen.

Bei dem bisherigen Verlauf des Projekts darf die Rolle unserer Projektbetreuer nicht

vernachlässigt werden. Auch andere Lehrer die unser Projekt nicht betreuten, waren bereit

uns bei unseren Problemen zu helfen. Beide Projektbetreuer wurden laufend über den Stand

der Dinge informiert.

1.5.1. Positive Erfahrungen

Im Laufe der Diplomarbeit sammelten wir sehr viele positive Erfahrungen für unser Leben.

Diese kann man als Bereicherung sehen, die man nicht bezahlen kann:

Firmentreffen Bene

Tüfteln, Herumtesten

Internetrecherche

Problemlösung

1.5.2. Negative Erfahrungen

Einige waren:

Unterschätzen von Problemen

Falsche Zeiteinschätzung, die ein Vorhaben beansprucht

Mühsames Fehlersuchen

Warten auf Bestellungen

Seite 7 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

2. Beschreibung der elektronischen Komponenten

2.1.

Blockschaltbild der einzelnen Bauteile

Das einfache Blockdiagramm veranschaulicht die physikalische Verdrahtung der einzelnen

Komponenten. Insgesamt werden zwei Mikrocontroller verwendet. Der erste „Arduino 1“ ist

mit den fünf LED-Leisten, den dazugehörigen Fotowiderständen und dem Potentiometer

verbunden. Im automatischen Betrieb gibt das Potentiometer den Sollwert der Ansteuerung

der LED-Leisten vor. Der zweite Mikroprozessor „Arduino 2“ ist mit dem Display, dem

Temperatur- und Feuchtesensor und dem Piezoslautprecher verbunden.

Abbildung 1: Einfaches Blockschaltbild der Komponenten

Der zweite Mikrocontroller übernimmt auch die I2C Kommunikation. Diese ist im Diagramm

orange gekennzeichnet. Die blauen Leitungen zeigen die parallele Übertragung. Die

Fotowiderstände geben analoge Werte von 0-1023 aus. Das heißt, sie verfügen über eine 10

Bit Auflösung. Die LED-Leisten haben eine 8 Bit (0-255) und das Potentiometer eine 10 Bit (01023)Auflösung.

Seite 8 von 89

HTL Wien 10

2.2.

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Arduino (Bartmann, 2011)

2.2.1. Was ist Arduino?

Arduino ist eine aus Soft- und Hardware bestehende Physical-Computing-Plattform.

Physical Computing bedeutet im weitesten Sinne Systeme durch die Verwendung

von Hardware und Software zu erstellen und umfasst solche, die sich mit den Menschen und

der digitalen Welt beschäftigen.

Soft- als auch Hardware sind zufolge von Open Source quelloffen. Die Programmierung

erfolgt in der Programmiersprache C beziehungsweise C++. Vom Hersteller vorgegebe

umfangreiche Bibliotheken und Beispielprogramme vereinfachen die Programmierung

erheblich.

2.2.2. Programmierung

Die Programmierung ist relativ einfach. Im Grunde genommen besteht das Programm aus

zwei Teilen:

Setup()

Loop()

Das Setup wird beim Starten des Boards einmalig aufgerufen, dabei ist es egal, ob gerade das

Programm über die USB Schnittstelle hochgeladen wird oder ein Reset durchgeführt wird. Im

Setup werden die einzelnen Pins als Eingänge oder Ausgänge definiert.

Die Befehle in der Loop werden durchgehend durchlaufen, solange das Board in Betrieb ist.

Die Struktur soll an einem Beispielprogramm erläutert werden. Vor dem Setup werden die

einzelnen Variablen definiert. Die Abbildung 2 zeigt ein Programm, das auch in den

Beispielprogrammen unter „Blink“ zu finden ist. Dabei handelt es sich um das einfachste

Programm, nur um die Funktionen des Setups und der Loop zu veranschaulichen. Die

Befehle sind in den Kommentaren beschrieben.

Abbildung 2: Arduino Beispielprogramm

1

Seite 9 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

2.2.3. Mikroprozessor

2.2.3.1. Allgemeines

Das Herzstück der Diplomarbeit ist das Arduino Uno Mikrocontroller Board (siehe Abbildung

3). Es basiert auf einem ATmega328.

2

Abbildung 3: Arduino Uno Mikrocontroller Board

Der Mikroprozessor lässt sich sowohl über die USB Schnittstelle, als auch über ein Netzteil

versorgen.

2.2.3.2.

Eigenschaften

3

Abbildung 4: Eigenschaftes des Arduino Uno

Wie man in der Abbildung 4 sieht, wird der Prozessor extern entweder über die USBSchnittstelle oder eine Spannungsquelle mit 5V versorgt. Dazu verfügt er über 14 digitale

Eingangs- bzw. Ausgangspins, die der Anwender als Eingang oder Ausgang definieren kann,

sowie sechs analoge Eingänge. Sechs der digitalen Ausgänge können zur

Pulsweitenmodulation genutzt werden.

Außerdem kann das Arduino Board auch mit 3,3V betrieben werden. Dies liegt an den

moderneren Bauteilen der Mikroelektronik, die mit einer niedrigeren Spannung versorgt

werden. Sie werden nicht mehr auf 5V Betriebsspannung ausgelegt, sondern auf 3,3V.

Seite 10 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Weiters besitzt es zwei nicht flüchtige Speicher (Flash und EEPROM) zu je 32kB und 1kB und

einen flüchtigen mit 2kB (SRAM). Der Mikroprozessor wird mit 16 MHz getaktet. Dazu dient

der interne Quartz. Zum besseren Verständnis wird der Kern des Mikroprozessors, der

Atmega328 und die AVR CPU genauer beschrieben. Somit sind einige Programmabläufe

leichter verständlich.

2.2.3.3. Blockdiagramm

In Abbildung 5 wird das Blockdiagramm des ATmega328 dargestellt und darauf folgend

werden einzelne Begriffe erklärt.

4

Abbildung 5: Blockdiagramm ATmega328

Power Supervision POR / BOD & RESET

Am Eingang zwischen Masse und +5V befindet sich die Spannungsüberwachung (Power

Supervision, BOD = Brown-out detector). Diese beobachtet kritische Einschaltzustände, wie

zum Beispiel das langsame Hochfahren der Spannung. Außerdem dient das POR „power on

reset“ dazu, dass beim Einschalten oder bei einem Neustart die Adresse des Mikroprozessors

auf Null gesetzt wird.

Seite 11 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Watchdog

Der „Watchdog Timer“ und sein Oszillator sind mit der Spannungsüberwachung verbunden.

Der „Watchdog“ (Wachhund) muss in regelmäßigen Intervallen mit einem Bit gesetzt

werden, ansonsten leitet er den Neustart des Prozessors ein. Der Neustart stellt den vom

Anwender zuletzt programmierten Ausgangszustand her.

debugWIRE

Mit der Spannungsüberwachung ist auch der „debugWire“ (debug = Fehler suchen)

verbunden. Über diese Verbindung kann der Prozessor- und der Speicherzustand extern

ausgelesen werden. Das erleichtert die Fehlersuche.

PROGRAM LOGIC

In der „Program Logic“ arbeitet der Prozessor das Programm ab.

Flash

Die vollständige Bezeichnung heißt „Flash-EEPROM“ und dieser ist ein nicht flüchtiger

Speicher. Dadurch wird die Speicherung der Programmierung auf dem Mikrocontroller mit

niedrigem Energieverbrauch optimiert.

SRAM

„Static random access memory“

Dies ist der Arbeitsspeicher des Mikroprozessors. Er ist ein flüchtiger Speicher und besteht

aus Flipflops.

EEPROM

„electric erasable read only memory“

EEPROM ist ein elektrisch formatierbarer Speicher und ist nicht flüchtig.

AVR CPU

„Central processing unit“

In der CPU befinden sich die zentrale Recheneinheit (ALU => „arithmetic logic unit“) und die

Register, die schnellsten Speicher. Die CPU wird später genauer beschrieben.

8 Bit T/C

Diese Einheit ist ein 8 Bit „Timer“ und „Counter“ (Zähler). Dadurch wird das Zählen bis 28 =

256 ermöglicht. Das Timing hängt von der Anzahl der Bits ab. Bei 28 ist das Timing bis 256 μs

möglich.

Seite 12 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

A/D Converter

Der Analog-Digital-Wandler konvertiert analoge in digitale Werte. Dabei ist zu

unterscheiden, ob die Spannungen „single ended“ (d.h. auf Masse bezogen) oder

differenziell (von Masse unabhängig) erfasst werden. Die Anzahl der Bits steht für die

Auflösung der Spannung in Stufen. Der Atmega328 verfügt über einen 10 Bit ADC und kann

daher die Spannung in 1024 Stufen darstellen (210 = 1024). Bedeutend sind auch die

Abtastrate (wie oft kann er diese Spannung messen, bei 10kHz = 10000 Mal pro Sekunde)

und die Anzahl der Kanäle. In dem Fall stehen acht Kanäle zur Verfügung.

Internal Bandgap

„Internal Bandgap“ ist eine Spannungsreferenz, die sehr unabhängig von der Temperatur ist.

Die Referenz ist Teil des Analog-Digital-Wandlers.

Analog Comparator

Wie der Name schon sagt, handelt es sich hierbei um einen analogen Komparator, der zwei

analoge Werte vergleicht und als Ausgang digital zeigt, welche der beiden

Eingangsspannungen höher ist. Dadurch lassen sich beispielsweise analoge Sensorwerte

digitalisieren. Dabei wird immer eine Ja/Nein-Entscheidung getroffen (Beispielsweise wird

überprüft, ob der gemessene Wert den Normwert überschreitet). Die If-Abfragen in

Programmabläufen können im analogen Komparator stattfinden.

USART

USART („universal synchronous/asynchronous receiver transmitter“) ist eine serielle

Schnittstelle und dient zum Senden und Empfangen von Daten. Dabei handelt es sich um

eine Messgeräteschnittstelle, die Spannungen zwischen 0 und 15V schaltet.

Zum Beispiel: Schnittstelle RS232.

SPI

„serial peripheral interface“ ist ebenfalls eine serielle Schnittstelle und dient der

Kommunikation innerhalb des Mikroprozessors mit Daten- und Taktsignal.

TWI

„two wire interface“ ist der I2C-Bus. Aus rechtlichen Gründen gibt es zwei Bezeichnungen

dafür, technisch gesehen sind die beiden aber ident. „two wire“ steht für die zwei Leitungen

SDA (Datenbus) und SCL (Taktleitung). Beim Prozessor Atmega328 ist die Taktleitung als

analoger Eingang A5 und der Datenbus als analoger Eingang A4 definiert.

Seite 13 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

Abbildung 6: I2C Schaltungsbeispiel

IMAMOVIC

5

In Abbildung 6 sind drei Geräte am I2C-Bus angeschlossen. Die beiden Busleitungen werden

über zwei Pull-Up-Widerstände gegen 5V geschaltet. Bei der seriellen Datenübertragung gibt

es grundsätzlich immer einen Master und ein oder mehrere Slaves. Wenn mehrere Master in

Betrieb sind, so spricht man vom Multi-Master Mode. Hier ist es wichtig, dass die zwei

Master sich nicht gegenseitig stören. In der Diplomarbeit wird die genaue Funktionsweise

der I2C Kommunikation im Kapitel 4. Programmierung erläutert.

Ports

Im anderen Ende, gegenüber der Spannungsüberwachung, befinden sich drei Ports (B, C und

D). Zu einem Port gehören acht Pins, die als digitale Ein- oder Ausgänge definiert werden

können, und ein Datenrichtungsregister DDR. Port C hat aufgrund von Platzmangel am

Prozessor nur sieben Pins. Der Datenbus geht quer durch den Baustein und, wie auf der

Abbildung 8 zu sehen ist, mehrere Einheiten sind mit ihm verbunden. Außerdem gehören die

Anschlüsse „XTAL1“ und „XTAL2“ dem Quartz, der die Frequenz bestimmt.

In der Abbildung 7 wird das Blockdiagramm der AVR Architektur gezeigt, anschließend

werden die wichtigsten Begriffe erläutert.

6

Abbildung 7: AVR Architektur

Seite 14 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Zur Maximierung der Leistung und Effizienz werden beim ATmega328 die Speicher- und

Busleitungen für die Programmierung und die Daten getrennt geführt.

Die Mikrocontroller besitzen die RISC Architektur („reduced instruction set computer“).

Diese verfügt über ca. 100-150 Befehle.

Nun zu den einzelnen Begriffen:

Status and Control

Das ist ein Register, das über den Zustand der ALU (zentrale Recheneinheit) Auskunft gibt.

General Purpose Register

In der RISC Architektur werden frei verwendbare Register verwendet, welche sich beliebig

als Daten- oder Adressregister einsetzen lassen. Diese Register erlauben die Rechenvorgänge

der ALU und speichern die Zwischenergebnisse dort. 32 steht für die Anzahl der Register (32

Bytes für den allgemeinen Gebrauch) und 8 für die 8 Bit-Breite des Datenbusses.

ALU

Die ALU ist die zentrale Recheneinheit. Sie führt die Rechenvorgänge durch.

Program Counter

Befehlszähler, der im Hintergrund mitläuft. Der Zählerwert wird gespeichert.

Flash Program Memory

Hier sind die einzelnen Befehle des Mikrocontrollers gespeichert. In der RISC Architektur gibt

es ca. 100-150 Befehle.

Instruction Decoder

Hier definiert der Hersteller, wie die einzelnen Befehle abzuarbeiten sind. Zu jedem Befehl

gibt es ein Mikroprogramm, das vom Hersteller programmiert wurde und im Chip

gespeichert ist. Dieses Programm ist ein Algorithmus im Prozessor und dient dem Steuern

des Rechenwerks.

Instruction Register

Hier landet der Inhalt des Programmspeichers von der Adresse "Programm Counter" immer

zuerst, da ja der AVR erstmals selber schauen muss, was für ein Befehl das wohl ist. Jedes

Befehlswort beinhaltet kodiert drei Dinge: "WAS", "WOHER" und "WOHIN". Einiges kann

direkt im SRAM oder in den Register eine Auswahl treffen, einiges muss weiter zum

„Instruction Decoder“.

Zusammenfassend gilt, dass sowohl der „Instruction Decoder“ als auch das „Instruction

Register“ für die Ausführung des Befehls zuständig sind.

Seite 15 von 89

HTL Wien 10

2.3.

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Digitaler Luxsensor

Der TSL2561 Digitalluxsensor erfasst präzise Werte von 0,1 bis 40000 Lux.

7

Abbildung 8: Digitaler Luxsensor

2.3.1. Aufbau und Funktionsweise

Dieser Sensor verfügt über ein digitales Interface (I2C) und wird mit 3,3V über den

Mikroprozessor versorgt. Wie in der Abbildung 8 zu sehen ist, hat er sechs Anschlüsse.

Jedoch werden nur fünf genutzt. SCL (serial clock line) und SDA (serial data line), also Taktund Datenleitung, werden auf die I2C-fähigen Pins des Mikroprozessors geführt. Dabei ist zu

beachten, dass pro Mikroprozessor nur drei digitale Luxsensoren betrieben werden können.

Dies liegt an dem Address-Pin der Adresse, die im Programm definiert wird. Dabei können

drei Zustände auftreten: Wird der Pin nicht angeschlossen, so schreibt man im Programm

„FLOAT“. Wird er an 5V angeschlossen, dann „HIGH“ und wird er auf Masse angeschlossen

dann „LOW“.

Der Luxsensor ermittelt die Lichtstärke über die verschiedenen Anteile des Lichts, unter

anderem den Infrarotanteil, das volle Spektrum und das für uns Menschen sichtbare Licht.

2.3.2. Fazit

Der digitale Luxsensor schien uns zunächst viel besser geeignet als der Fotowiderstand.

Einerseits weil er den Wert digital als Luxwert ausgibt und andererseits da der I2C Aufbau

der Regelung erhalten bleibt. So werden Leitungen gespart, jedoch ist der Luxsensor zu träge

für die Regelung und wurde deshalb durch den Fotowiderstand ersetzt.

2.4.

Fotowiderstand

Ein Fotowiderstand (englisch light dependent resistor = LDR) ist ein lichtabhängiger

Widerstand, der über eine Halbleiterschicht verfügt. Der elektrische Widerstand hängt

reziprok proportional mit der Lichtstärke zusammen. Je höher der Lichteinfall, desto kleiner

wird der Wert des elektrischen Widerstandes.

8

Abbildung 9:Fotowiderstand

Seite 16 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

2.4.1. Funktionsweise

Bei Halbleitern, die für Fotowiderstände verwendet werden, wird nicht der innere

fotoelektrische Effekt genutzt, sondern es werden Übergänge zu Störstellen genutzt. Das

Licht ionisiert eine Störstelle im Kristallgitter und diese verbessert die elektrische

Leitfähigkeit nach einigen Millisekunden. Da die Ionisierung und die anschließende

Neutralisierung etwas lange dauert, erhält man eine relativ hohe Empfindlichkeit, aber

dadurch auch eine langsame Reaktion. Beim Fotowiderstand ist besonders auf die

Oberfläche zu achten. Kleinste Veränderungen der Mikrostruktur oder auch

Verunreinigungen führen zu Veränderung der elektrischen Leitfähigkeit und somit auch zur

Änderung des Widerstandes.

2.4.2. Eigenschaften

Auch nach langer Abdunkelung der Oberfläche des Fotowiderstandes verbleiben freie

Ladungsträger und verursachen einen sogenannten Dunkelstrom. Dieser ist eine Funktion

der Temperatur und kann durch die Zuführung von Kälte verringert werden. Folgende

Parameter kennzeichnen den Fotowiderstand:

Dunkelwiderstand:

Das ist der Widerstandswert des Fotowiderstandes bei Dunkelheit. In der Praxis ist dieser

typisch 1MΩ bis 100MΩ und wird erst nach langer Zeit (ca. 30-60 Sekunden) Dunkelheit

erreicht.

Hellwiderstand:

Dies ist der Widerstandswert bei einer Helligkeit von 1000 Lux und ist typisch 100Ω bis 2kΩ.

Ansprechzeit:

Die richtige Definition der Ansprechzeit lautet: Das ist die Zeit, die nach Einschalten einer

Beleuchtungsstärke von 1000 Lux nach Dunkelheit vergeht, bis der Strom 65 % seines

spezifizierten Wertes erreicht hat. In anderen Worten ist dies auch die Reaktionszeit des

Fotowiderstandes und beträgt in der Praxis 1 bis 3 Millisekunden.

Empfindlichkeitskurve:

Die Empfindlichkeitskurve, die in der Abbildung 10 zu sehen ist, zeigt den Zusammenhang

zwischen der Lichtstärke in Lux und dem elektrischen Widerstand in Ohm.

Seite 17 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

Abbildung 10: Empfindlichkeitskurve des Fotowiderstandes

IMAMOVIC

9

2.4.3. Fazit

In unserer Regelung werden fünf Fotowiderstände verwendet, die die fünf I2C Luxsensoren

ersetzt haben. Der wesentliche Grund für die Änderung der Sensoren liegt in der

Ansprechzeit.

Die digitalen Sensoren brauchten 10-15 Millisekunden für die Verarbeitung und Berechnung

der Werte. Der Fotowiderstand braucht lediglich 1 bis 3 Millisekunden, was die Lichtregelung

dynamischer macht.

2.5.

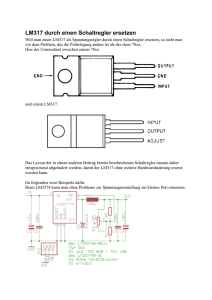

Spannungsregler

Der verwendete Spannungsregler ist ein linearer Längsregler. Da die LED-Leisten einen

konstanten Strom benötigen, wird mit Hilfe des Spannungsreglers eine Konstantstromquelle

konzipiert. Dabei wird an den Ausgang des Reglers ein Widerstand angeschlossen. Durch den

konstanten Widerstand und die konstante Spannung ergibt sich ein konstanter Strom.

b)

Abbildung 12: Interne Schaltung eines Längsreglers

a)

Abbildung 11: LM317T mit Beschriftung

11

10

Der Regler vergleicht die Ausgangsspannung mit der intern erzeugten Referenzspannung. Ist

die Ausgangsspannung zu niedrig, wird der interne Transistor, der den Ausgangsstrom führt,

stärker angesteuert. So verstärkt sich der Ausgangsstrom, bis die gewünschte

Ausgangsspannung erreicht ist.

Seite 18 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Wird die Ausgangsspannung jedoch zu groß, reduziert der Transistor den Strom, bis sich die

Spannung wieder stabilisiert hat. Der Transistor funktioniert wie ein variabler Widerstand.

Die Spannungsdifferenz zwischen Eingangs- und Ausgangsspannung fällt an ihm ab.

Ein großer Nachteil des Spannungsreglers ist der relativ kleine Wirkungsgrad bzw. die

Verlustleistung. Die Spannung, die am Eingang zugeführt wird und am Ausgang nicht

benötigt wird, fällt am Transistor ab und wird dort in Wärme umgewandelt.

Wirkungsgrad (ohne Berücksichtigung des eigenen Strombedarfs)

𝜂 [%] =

𝑈𝐴𝑢𝑠𝑔𝑎𝑛𝑔

𝑈𝐸𝑖𝑛𝑔𝑎𝑛𝑔

14𝑉

∗ 100 = 16𝑉 ∗ 100 = 87,5%

Verlustleistung

Die LED-Leisten, die am Tisch angebracht sind, benötigen jeweils 500mA. Die

Eingangsspannung am Regler beträgt 16V und ausgegeben werden 14V. Somit fallen 2V am

Spannungsregler ab. Das entspricht einer Verlustleistung von:

PV = 2V * 0,5A = 1W

Kühlung

Es ist darauf zu achten, dass der Spannungsregler ausreichend gekühlt wird. Der LM317T

besitzt ein TO-220 Gehäuse. Laut Datenblatt hat dieses Gehäuse einen Wärmewiderstand

Sperrschicht-Umgebung von 50°C/W und einen Wärmewiderstand Sperrschicht-Hülle von

3°C/W. Die Außentemperatur beträgt ca. 20°C. Aus diesen Parametern ergibt sich dann das

Ersatzschaltbild der Konvektion.

J…Junction (=> Sperrschicht)

C…Case (=>Hülle)

A…Ambient (=> Umgebung)

Abbildung 13: Wärmeersatzschaltbild

RthJC => Wärmewiderstand zwischen Sperrschicht und Hülle

RthJA => Wärmewiderstand zwischen Sperrschicht und Umgebung

Bei einem Watt Verlustleistung ergibt sich eine Temperatur von 3°C zwischen Sperrschicht

und Hülle und 47°C zwischen Hülle und Umgebung. Inklusive der Umgebungstemperatur

ergibt dies eine Sperrschichttemperatur von 70°C.

Seite 19 von 89

HTL Wien 10

2. Beschreibung der einzelnen Komponenten

IMAMOVIC

Laut Datenblatt hält der Kristall des Spannungsreglers 125°C aus. Die Gesamttemperatur

beträgt laut Berechnung 70°C. Das bedeutet, dass kein Kühlkörper benötigt wird.

Aus empirischen Gründen wurde trotzdem einer angebracht, weil bei den ersten Versuchen

mit dem Ansteuern der LED-Leiste die Spannung „eingebrochen“ ist. Wenn der

Spannungsregler eine bestimmte Temperatur erreicht, bricht die Spannung ein und das

Gehäuse des Reglers wurde brennend heiß. Der Spannungsregler verfügt über eine interne

Schutzschaltung, welche bei Übertemperatur den Strom drosselt. Da damals das Problem

mit der Kühlung nicht bekannt war, griff ein Kollege den Regler an und verbrannte sich den

Finger.

Deswegen wurde anschließend ein Kühlkörper montiert. Es wurden erneut Versuche

gestartet und diesmal brach die Spannung nicht ein. Den eigentlichen Grund, wieso ein

Kühlkörper benötigt wird, wurde trotz Benutzung des Internets nicht gefunden. Und da uns

die Zeit fehlte, uns genauer mit dem Problem zu beschäftigen, wurde einfach ein

ausreichend großer Kühlkörper montiert, sodass die Spannung konstant blieb.

Seite 20 von 89

HTL Wien 10

3. Hardware

SHADI

3. Hardware

3.1.

Mechanik

3.1.1. Konstruktionsprogramm12

Das Programm AutoCAD ist ein sehr bedeutender Teil der CAD-Produktpallette

von Autodesk. Da das Unternehmen immer die neuesten Softwarekomponenten für Schüler

drei Jahre lang kostenlos zur Verfügung stellt, wurde die aktuellste Version „AutoCAD 2015“

verwendet. Diese Version und all ihrer Vorgänger wurden als grafischer Zeichnungseditoren

vom Unternehmen entwickelt, um die grafische Darstellung zu vereinfachen. Der Ursprung

des Programmes beruht auf einem einfachen CAD-Programm mit Programmierschnittstellen

zum Erstellen von technischen Zeichnungen. Viele Möglichkeiten wurden hinzugefügt,

welche die dreidimensionale Modellierung ermöglichen. Grundsätzlich basiert AutoCAD auf

einfachen Objekten, wie Linien, Polylinien, Kreisen, Bögen und Texten, welche die Grundlage

des vektororientiertem Zeichenprogrammes darstellen, um das Konstruieren von 3DObjekten zu ermöglichen.

3.1.2. Tischaufbau

3.1.2.1. Der Weg zum Tisch

Das Ziel der Diplomarbeit besteht aus der Fertigung des Smart Desks, der mit zwei

Mikrocontrollern, Sensoren, Lichtquellen und einem Display ausgestattet ist. Die ersten

Überlegungen waren, einen gewöhnlichen Tisch zu kaufen. Doch nach Absprache mit den

betreuenden Lehrern, wurden Sponsoranfragen an die Firmen Bene und Neudörfler

verschickt. In der E-Mail wurden die grundsätzlichen Ideen unserer Diplomarbeit vorgestellt.

Die Firma Bene erwies sich als kooperationsfreudig. Einige Wochen später konnte der Tisch

zur Verfügung gestellt werden. Er wurde in die 3D-Ansicht von AutoCAD gezeichnet (siehe

Abbildung 14).

Abbildung 14: Tisch in der 3D-Ansicht von AutoCAD

Seite 21 von 89

HTL Wien 10

3. Hardware

SHADI

Um mit den Arbeiten beginnen zu können, mussten zuerst die Zeichnungen konstruiert und

alles gut überlegt werden.

3.1.2.2. Fertigung der U-Stahl-Träger

Die Vorrichtung des Tisches musste montiert werden um mit den Messungs- und

Programmierungsarbeiten anfangen zu können. Dafür mussten die Träger gefertigt werden.

Da die ausreichende Kenntnis der Maschinenbau fehlte, wurde ein Fachlehrer der

Maschinenbauabteilung um Rat gebeten. Die Entscheidung fiel auf die U-Stahl-Träger, da sie

eleganter aussahen. Dies zu Folge wurde eine Zeichnung erstellt, wie die Träger ausschauen

müssen. Die Höhe der Träger wurde nach der Stärke der LED-Leisten definiert, da sie nur bis

zu einer gewissen Entfernung, von dem zu beleuchtenden Objekt, die versprochene

Lichtstärke vorweisen können. Hierbei wurde die 2-D-Ansicht von AutoCAD genutzt um die

Träger zu konstruieren, siehe Abbildung 15.

Abbildung 15:U-Stahlträger (Maße in cm)

Mit der Zeichnung konnten die Fertigungsarbeiten begonnen werden. In der

Schmiedewerkstätte unserer Schule wurde das Material bearbeitet. Hierbei wurden die

Stahlformrohre, die mit einander geschweißt werden, mittels Winkelsäge im 45° Winkel

geschnitten.

Die anderen Enden des Profils wurden in einem 23° Winkel geschnitten. Da dies aber mit der

Maschine nicht auszuführen war, musste dieser mit einem Winkelschleifer getätigt werden.

Als nächsten Schritt wurden die Befestigungslöcher mit der Standbohrmaschine gebohrt.

Anschließend wurden die Teile miteinander verschweißt.

Der letzte Arbeitsschritt war das Lackieren der U-Stahlträger. Als erstes wurde die

Konstruktion mit einen Metallentfetter gereinigt, bis diese silberhaft schimmerte.

Anschließend wurde ein Spraylack, bei dem kein Grundierungsbedarf besteht, auf dem UStahl gesprüht.

Seite 22 von 89

HTL Wien 10

3. Hardware

SHADI

3.1.2.3. Zusammenbau

Für die Vorrichtung des Tisches wurde eine Holzplatte mit den gleichen Maßen wie die des

Tisches benötigt. In der Schultischlerei wurde die Platte vom Haustischler zurecht

geschnitten. Anschließend wurden Löcher in der Vorrichtungsplatte und in der des Tisches

gebohrt. Diese dienen der Befestigung des tischen, des U-Stahls und der Vorrichtungsplatte

miteinander. Bevor die Vorrichtungsplatte auf den Tisch montiert werden konnte, mussten

die jeweiligen Befestigungsklemmen für die LED-Leisten und der Kabelkanal, der die

Versorgungskabeln der LED-Leisten beinhaltet, montiert werden. Als dies getan war, wurden

die Teile mit den passenden Torbandschrauben miteinander verbunden (siehe Abbildung

16).

Abbildung 16: Tisch mit Vorrichtung und LED-Leisten

Diese Weiterbearbeitung wurde auch in der 3D-Ansicht von AutoCAD ergänzt (siehe

Abbildung 17).

Seite 23 von 89

HTL Wien 10

3. Hardware

SHADI

Abbildung 17: Tisch mit Vorrichtung und LED-Leisten in der 3D Ansicht von AutoCAD

3.1.2.4. Sensor- und Displayplatzierung

Um die weiteren Komponenten des Tischs zu ergänzen wurde ein maßgenaues Rechteck in

die Ecke der Tischplatte geschnitten und das Display eingepasst und geklebt. Der

Feuchtigkeitssensor wurde gleich neben dem Display auf der unteren Seite der Platte

geklebt.

Für die einzelnen Sensoren wurden jeweils ein Loch unterhalb der dazugehörigen LED-Leiste

gebohrt. Dies wurde aus Genauigkeitsgründen gewählt, um mehr Licht von der Leiste

aufnehmen zu können und eine ideale Dimmung zu gewährleisten. Dadurch kann mehr

Energie gespart und ein besserer Wirkungsgrad erreicht werden.

Für die Sensoren wurden quadratische Sensorabdeckungen aus Plexiglas mit den Maßen

40x40x30mm gefertigt. Um die Sensoren vor unabsichtlichem Abdecken oder mechanischem

Schaden zu schützen. Die Lokalität der Sensoren und deren Abdeckungen können in der

Abbildung 18 nachvollzogen werden.

Seite 24 von 89

HTL Wien 10

3. Hardware

SHADI

Abbildung 18: Grundriss der Tischplatte

3.1.2.5. Hauptschalter

Das Ziel der Diplomarbeit war das Schaffen eines angenehmen Arbeitsplatzes, der so wenig

Energie wie möglich verbraucht. Allerdings geht ein Großteil der Energie im Standby-Modus

verloren und aus diesem Grund wurde einen Hauptschalter montiert, der es ermöglicht den

Tisch mit all seinen Funktionen auszuschalten. Dazu wurde die Stromversorgung eines

Steckdosenverteilers mit einem Schalter, der auf der unteren Seite der Tischplatte montiert

wurde, unterbrochen. Somit können alle Versorgungsleitungen, die an dem Verteiler

angeschlossen sind, vom Netz genommen werden.

3.1.2.6. Gerätebox

Um die Ansteuerungskomponenten, auf denen die Diplomarbeit basiert, leichter

demonstrieren zu können, wurde eine Box, in der alle unsere Regelkomponenten platziert

sind, gefertigt. Diese wurde in der rechten Seite, ganz am Rand des Tisches montiert, siehe

Abbildung 18. Um ein gewissen Abstand zwischen den Komponenten zu schaffen, der die

Verdrahtung erleichtern soll, wurden eine Länge von 300mm, eine Breite von 185mm und

eine Höhe von 110mm gewählt. Die Anordnung der Komponenten in der Gerätebox können

der Abbildung 19 entnommen werden.

Seite 25 von 89

HTL Wien 10

3. Hardware

Abbildung 19: Anordnung der Komponenten in der Grundrissansicht der Gerätebox

Abbildung 20: Kühlungsschlitze und Anschlusslöcher in der Vorderansicht der Gerätebox

Seite 26 von 89

SHADI

HTL Wien 10

3. Hardware

SHADI

Da die Spannungsregler auf der Lichtansteuerungsplatine gekühlt werden müssen, wurden

diese Kühlkörper bestückt. Dazu mussten die Seiten der Platine, mit den Spannungsreglern,

nahe des Gehäuses der Box gerichtet werde. Desweitern wurden ihnen gegenüber

Kühlschlitze gefräst, um eine ausreichende Kühlung zu gewährleisten. Um eine

Kontaktierung der Komponenten zu ermöglichen, wurden in den Seitenplatten Langlöcher

ebenfalls gefräst (siehe Abbildung 20).

3.2.

Elektronik und Elektrik

3.2.1. Konstruktionsprogramm13

EAGLE ist ein EDA-Programm, welches von der Firma CADSoft entwickelt wurde, um die

Herstellung von Leiterplatten zu erleichtern. Die Abkürzung EDA steht für Electronic Design

Automation. Der Name EAGLE ist ein Initialwort, das sich aus „Einfach Anzuwendender

Grafischer Layout-Editor“ zusammensetzt. Die Software ermöglicht die Arbeit mit einem

Layout- und einem Schaltplan-Editor.

Die erweiterbare Bauteil-Datenbank ermöglicht es, verschiedene Bauteile in die Schaltungen

einzubinden und verringert somit die Suchzeiten nach passenden Bauteilen. Da auch eine

vom Unternehmen gratis zur Verfügung gestellte Version vorhanden ist, welche für den

nichtkommerziellen Einsatz geeignet ist, konnte die Software legal und ohne viel Aufwand

genutzt werden. Das Programm stellt dem Anwender ein Schaltplanblatt, mit der Größe

einer halbe Europakarte, also eine Platine mit den Maßen100 mm × 80 mm und zwei

Signallagen zur Verfügung. Dies war für unser Vorhaben mehr als ausreichend.

Seite 27 von 89

HTL Wien 10

3. Hardware

AVDIC

3.2.2. Ansteuerung LED-Leiste und Platinenentwürfe

3.2.2.1.

Vorüberlegungen

Abbildung 21: LED-Leiste

Um erste Versuche zu tätigen, wurde eine LED-Leiste als Lichtquelle verwendet. In dem

Lieferumfang war ein Netzteil vorhanden, doch dieses konnte nicht genutzt werden, da eine

Dimmung nicht möglich war. Deshalb war es notwendig etwas anderes zu entwickeln.

Zuerst wurde der durch die LED-Leiste fließende Strom gemessen. Dazu musste das

Netzteilkabel aufgeschnitten und ein Amperemeter mit Hirschmannklemmen in Serie

geschaltet werden. Der Strom stimmte mit der Beschreibung in der Anleitung überein und

betrug 445 mA. Die Spannung des Netzeils im Leerlauf betrug 11,89 V, was auch ungefähr

der Beschreibung (12V) entsprach.

Damit ein konstanter Strom fließen kann und dieser auch nicht überschritten wird, begann

die Entwicklung einer Konstantstromquellenschaltung, die den Strom auf 500mA begrenzt.

Abbildung 22:Schaltung für Konstantstromquelle

Die Schaltung wurde zuerst ohne LED-Leiste und ohne das Arduino-Modul auf einem

Steckbrett aufgebaut. Statt der LED-Leiste wurde ein Amperemeter eingebaut und statt dem

Arduino-Modul eine 5V Spannungsquelle.

Seite 28 von 89

HTL Wien 10

3. Hardware

AVDIC

Annahme (siehe Abbildung 22)

UE=16V; IC=500mA; ULM317=2V; UCE=0,5V; IB=8mA

𝑈𝐿𝑀317 = 𝑓(𝐼𝑐, 𝜃)

14

Abbildung 23: Diagramm aus dem Datenblatt des LM317

Die Eingangsspannung beträgt 16 V. Am Spannungsregler LM 317 fallen bei 500mA Strom

nach Datenblatt, siehe Abbildung 23, 2V ab. Das ist in der Abbildung 23 erkennbar, da bei

einer Raumtemperatur von ungefähr 20°C und 500mA Strom, die Input – Output Differenz

2V beträgt, siehe rot markierter Bereich. Vier 10Ω - Widerstände werden parallelgeschaltet,

damit ein Widerstandswert von 2,5 Ohm erreicht wird. Dieser ist notwendig damit 500mA

Strom fließen. Außerdem teilt sich die Verlustleistung durch die Parallelschaltung auf vier

Widerstände auf.

𝑅1 =

1

1

1

1

1

10Ω + 10Ω + 10Ω + 10Ω

= 𝟐, 𝟓Ω

Der Spannungsabfall am Widerstand R1 beträgt 1,25V.

𝑈𝑟1 = 𝑅1 ∗ 𝐼 = 2,5Ω ∗ 500𝑚𝐴 = 𝟏, 𝟐𝟓𝑽

Damit eine Dimmung der Lichtquelle möglich ist, wurde noch ein NPN-Transistor eingebaut,

der lediglich zum Schalten dient. Der Spannungsabfall auf dem Widerstand R2 ist 4,3V groß.

Dieser wird mit der Kirchhoff’schen Maschenregel berechnet.

+𝑈𝑟2 + 0,7𝑉 − 5𝑉 = 0 𝑈𝑟2 = 5𝑉 − 0,7𝑉 = 𝟒, 𝟑𝑽

Ein Basisstrom von 8mA ist ausreichend zum Durchschalten des Transistors. Der Widerstand

R2 errechnet sich aus dem ohmschen Gesetz.

𝑅2 =

4,3𝑉 4,3𝑉

=

= 𝟓𝟑𝟖Ω

𝐼𝑏

8𝑚𝐴

In der Schaltung wurde ein 560Ω Widerstand eingebaut.

Bei der Messung hat das Amperemeter einen Strom von 470mA angezeigt und dieser ist

auch nicht gestiegen wenn die Eingangsspannung erhöht wurde. In der folgenden Formel

Seite 29 von 89

HTL Wien 10

3. Hardware

AVDIC

wird die Ausgangsspannung im Leerlauf berechnet, indem alle Spannungsabfälle von der 16V

Eingangsspannung abgezogen werden.

𝑈𝑎 = 𝑈𝑒 − 𝑈𝑙𝑚317 − 𝑈𝑟1 − 𝑈𝑡1, 𝑐𝑒

𝑈𝑎 = 16𝑉 − 2𝑉 − 1,25𝑉 − 0,5𝑉 = 𝟏𝟐, 𝟐𝟓𝑽

12,25V sind ausreichend und sogar mit etwas Reserve versehen.

Eine wichtige Erkenntnis dieser Messung war, dass diese Lösung nicht die optimalste ist, da

viel Energie im Spannungsregler in Wärme umgewandelt wird und dieser sehr heiß wird.

Deshalb ist ein Kühlkörper unumgänglich.

3.2.2.2. Entwurf 1 der Konstantstromquelle

Da die Strombegrenzung durch die Schaltung glückte, wurde die Platine hergestellt. Die

Schaltung dazu wurde im Programm EAGLE gezeichnet.

Abbildung 24: Konstantstromquelle konstruiert mit EAGLE (Schaltplan-Ansicht)

In der Abbildung 24 ist die Schaltung für die Konstantstromquelle zu sehen. Da fünf

Lichtquellen angesteuert werden sollten und es von Vorteil war jede einzeln anzusteuern,

wurde diese Schaltung sechs Mal hergestellt. Da es auf der Platine noch Platz gab, wurde

noch eine zu den fünf notwendigen hinzugefügt. Die fertige Platine wird in Abbildung 25

dargestellt.

Seite 30 von 89

HTL Wien 10

3. Hardware

AVDIC

Abbildung 25: Sechs Konstantstromquellenschaltungen in der Board-Ansicht

Da der erste Versuch glückte, war die Aufgabe nun die Schaltung über den PWM-Pin des

Arduino-Moduls zu steuern. Deshalb wurde die Schaltung nochmals mit einer LED-Leiste

aufgebaut. Als Kühlkörper für den Spannungsregler LM317 wurde eine Metallklemme

verwendet. Nach einigen Überlegungen stellte sich ein mögliches Problem heraus. Falls in

unserer Schaltung ein Fehlerstrom auftreten würde, könnte das Arduino-Board und der

damit verbundene Laptop beschädigt werden. Deshalb wurde entschieden sicherheitshalber

eine Potentialtrennung mittels Optokopplerschaltung aufzubauen.

3.2.2.3. Entwurf 2 der Konstantstromquellenschaltung

Als Optokoppler wurde der PC817 genommen. Der Widerstand R3, in Abbildung 26 zu sehen,

wurde so dimensioniert, dass max. 10mA fließen.

𝑅3 =

𝑈

𝐼

16𝑉

= 10𝑚𝐴 = 𝟏, 𝟔𝒌Ω

Anfangs wurde der Widerstand R4 in Abbildung 26 beim PWM-Pin mit 800Ω dimensioniert,

dass bei einem angenommenen Spannungsabfall 4 V am Widerstand ein Strom von 5mA

fließen soll. Der maximale Strom der Optokopplerleuchtdiode ist nach Datenblatt 20mA

(siehe Abbildung 28).

𝐼4 =

𝑈

𝑅

4𝑉

= 800Ω = 𝟓𝒎𝑨

Der Spannungsabfall der LED, die im Optokoppler integriert ist, wurde mit 1V angenommen.

Seite 31 von 89

HTL Wien 10

3. Hardware

AVDIC

Abbildung 26: Schaltung für die Konstanststromquelle mit Potentialtrennung

Wenn auf dem PWM-Pin das höchste Steuersignal anliegt, schaltet der Optokoppler durch

und der Strom fließt von der 16V-Versorgung durch den Widerstand R3 über den Transistor

im Optokoppler gegen Masse. Die LED-Leiste leuchtet nicht, da der Transistor BD139(T1)

nicht an der Basis angesteuert wird.

Liegt auf dem PWM-Pin das geringste Steuersignal, dann schaltet der Transistor im

Optokoppler nicht durch und somit wird der BD139 (T1) angesteuert und die LED-Leiste

leuchtet.

Beim Testen, der in Abbildung 26 dargestellten, Schaltung wurde auch bei vollem

Steuersignal die LED nicht ganz dunkel. Daher wurde der Widerstand beim Optokoppler

kleiner dimensioniert. Die Überlegung ging in die Richtung, dass mehr Strom dazu führt, dass

der Optokoppler vollkommen durchschaltet. Deshalb wurde die Schaltung ein wenig

verändert. Der Optokopplerbaustein wurde so angeschlossen, dass der integrierte Transistor

direkt den BD139 (T1) ansteuert. Diese Änderung hat zur Folge, dass die Logik nicht mehr

negiert ist. Bei einem Steuersignal von logisch 1 sollte die LED-Leiste leuchten und bei einem

von logisch 0 sollte sie dunkel sein. In der Abbildung 27 ist die etwas veränderte Schaltung

abgebildet.

Seite 32 von 89

HTL Wien 10

3. Hardware

AVDIC

Abbildung 27: Schaltung für Konstantstromquelle mit Potentialtrennung

Dem Datenblatt vom Optokoppler PC817 (Abbildung 28) können verschiedenste

Maximalwerte entnommen werden. Die Forward voltage der LED beträgt bei

Raumtemperatur 1,4 Volt.

Abbildung 28: Datenblatt des Optokoppler

15

Der Arduino-PWM-Pin kann bei vollem Duty-Cycle eine Spannung von 5V erreichen. Diese

Spannung weniger dem Spannungsabfall an der LED im Optokoppler ergibt 3,6V die auf dem

Widerstand abfallen sollten. Da 20mA der maximale Strom war, wurde der Widerstand R4

auf 180Ω verringert.

𝑅4 =

3,6𝑉

= 𝟏𝟖𝟎Ω

20𝑚𝐴

Bei vollem Steuersignal funktionierte alles einwandfrei und die LED-Leiste leuchtete mit der

stärksten Intensität , doch das Interessante war, dass bei ungefähr halben Steuersignal, die

Lichtquellen nicht gleichmäßig leuchteten, sondern stark flackerten, was nicht sehr

angenehm für das Auge war. Dieses Problem musste gelöst werden.

Seite 33 von 89

HTL Wien 10

3. Hardware

AVDIC

Die erste Überlegung war, dass möglicherweise der Widerstand R3 niedriger dimensioniert

werden sollte, damit der Transistor BD 139 besser durchschaltet. Der R3 wurde davor mit

1,6k dimensioniert, damit ungefähr 10mA fließen. Doch da R3 und R4 in Serie sind,

verringert sich der Strom. Wird mit den ursprünglichen Werten der Widerstände gerechnet,

so fließt ein Strom von 7,4mA. Der Widerstandswert wurde so verkleinert, dass ungefähr

20mA flossen. Der neue Entwurf ist in Abbildung 29 zu sehen.

𝑈

16𝑉

Ursprünglicher Strom:

𝐼3 =

Neuer Strom:

𝐼3 = 𝑅 = (470+270)Ω = 𝟐𝟏, 𝟔𝒎𝑨

𝑅

𝑈

= (1,6𝑘+560)Ω = 𝟕, 𝟒𝒎𝑨

16𝑉

Abbildung 29: Verbesserte Schaltung für Konstantstromquelle mit Potentialtrennung

Die Schaltung wurde wieder mit LED-Leisten aufgebaut. Diese leuchteten heller als zuvor,

doch das Flackern war noch immer da. Die nächsten Überlegungen waren, dass vielleicht das

Arduino-Board das Flackern verursacht. Deshalb wurden alle LED-Leisten mit einem ArduinoPIN verbunden und alle leuchteten ohne zu flackern. Danach wurde jede LED-Leiste einem

PWM-Ausgang zugeordnet und nacheinander dazu geschaltet. Zwei dieser leuchteten bei

halbem Steuersignal ohne zu Flackern, jedoch ab der dritten flackerten alle drei Lichtquellen.

Der Fehler musste also beim Arduino-Board liegen.

Seite 34 von 89

HTL Wien 10

3. Hardware

SHADI

Die Widerstände (R4) beim PWM-Pin wurden vergrößert, da möglicherweise aus dem

Arduino-Board zu viel Strom gezogen wird und die Spannung einbricht. Dadurch, dass vier

PWM-Ausgänge gleichzeitig verwendet werden, müsste das Board 4*20mA=80mA liefern,

was ziemlich an der Grenze liegt. Der R4 wurde auf 470Ω (Abbildung 36) erhöht und die

Ansteuerung funktionierte. Statt 20mA pro Pin fließen nur noch 7,7mA.

3,6𝑉

𝐼4 = 470Ω = 𝟕, 𝟕𝒎𝑨

3.2.2.4. Verbesserte Konstantstromquellenschaltung

Nach der Fertigung des zweiten Schaltungsentwurfs, wurde die Platine bestückt und

getestet. Bei der in Betriebsname wurde festgestellt, dass die Schaltung nicht funktionierte.

In Folge darauf wurde die Schaltung wieder auf einem Steckbrett realisiert, um die Funktion

der Schaltung zu überprüfen und bessere Messungspunkte zu schaffen, die das Auffinden

von Fehlern erleichtern sollten. Auf dem Brett funktionierte die Schaltung einwandfrei, was

den Verdacht auf die Platine lenkte. Beim Vergleich der beiden Schaltungen, wurde erkannt,

dass die beiden Strompfade nicht getrennt ausgeführt waren. Dadurch kam es zur Störung

der Schaltung.

Es wurde eine GND-Verbindung zu dem Arduino-Board-GND geschaffen und die Schaltung

wurde wieder in Betrieb genommen. Diesmal leuchteten die LEDs und es wurde beschlossen

eine neue Platine zu fertigen, welche getrennte GNDs hat. Um den Fehler zu beheben,

wurden die verschiedenen GNDs in die Schaltplan-Ansicht von EAGLE als Lötstifte

ausgeführt. Damit war die galvanische Trennung gewährleistet. Die Schaltung wurde neu

gezeichnet (siehe Abbildung 30) und ein neues Layout in der EAGLE-Bord-Ansicht (siehe

Abbildung 31) entwickelt.

Abbildung 30: Verbesserte Konstantstromquellenschaltung in der Schaltplan-Ansicht von EAGLE

Seite 35 von 89

HTL Wien 10

3. Hardware

SHADI

Abbildung 31: Verbesserte Konstantstromquellenschaltung in der Bord-Ansicht von EAGLE

Abbildung 32: Verbesserte Konstantstromquellenschaltung in der 3D-Anansicht von EAGLE

Die Platine wurde wieder bestückt und getestet. Dieses Mal leuchtet die LEDs wie gewünscht

und die Funktionsprüfung erfolgte fehlerlos.

Seite 36 von 89

HTL Wien 10

3. Hardware

SHADI

3.2.3. Sensorplatine

Da die Automatisierung der Lichtregelung auf LDRs (lichtabhängige Widerstände)

angewiesen ist und diese an dem Arduino-Bord angeschlossen werden müssen, wurde eine

Platine entwickelt, um die Versorgung der LDRs zu vereinfachen. Dazu wurden alle Regeln

und Normen von EAGLE befolgt.

Die Verschaltung des lichtabhängigen Widerstandes erfolgt, indem einer der beiden

Kontakte des Sensors an 5V angeschlossen und den jeweils anderen über einem

Nachwiderstand mit Masse verbunden wird. Um den Sensorwert vom LDR weiterleiten zu

können, muss eine Verbindung zwischen den LDR-Abgang und ein Arduino-PIN vorhanden

sein. Diese ermöglicht die Messung des Widerstandwertes, welcher im Programm eingelesen

und passend für die Lichtregelung umgerechnet wird.

Für die manuelle Lichtregelung mussten noch ein Potentiometer und ein Schalter an dem

Arduino angeschlossen werden. Diese benötigten auch die Spannungsversorgung des Bordes

und so konnten sie parallel zu den Sensoren angeschlossen werden. Der mittlere Anschluss

des Potentiometers musste auch wie die Abgriffe der LDRs zur Werterfassung an einem

Arduino-Pin angeschlossen werden. Bei dem Schalter handelt es sich um einen

Wechselschalter, der in automatischen Regelungsbetrieb mit dem GND-Anschluss und im

manuellen Betrieb mit der 5V-Versorgung des Arduino-Bordes verbunden wird.

Weiteres musste auch für die Ansteuerung des Displays und die Werterfassung vom

Luftfeuchtigkeits- und Temperatursensor eine Platine gefertigt werden. Bei dieser Platine

handelte es sich um Übergangsbahnen, welche den Übergang von Verbindungsdrähten in

Anschlussverbindungen zum Arduino darbieten. Statt einem Nachwiderstand für die

Werterfassung wie bei den LDRs, wird für den Luftfeuchtigkeits- und Temperatursensors

einen vorwiderstand verwendet.

In den folgenden Abbildungen kann sowohl die Schaltplan-Ansicht, die Bord-Ansicht als auch

die 3D-Ansicht von Eagle der Schaltung betrachtet werden.

Abbildung 33:Sensorplatine in der Bord-Ansicht von EAGLE

Seite 37 von 89

HTL Wien 10

3. Hardware

SHADI

Abbildung 34: Sensorplatine in der Schaltplan-Ansicht von EAGLE

Abbildung 35: Sensorplatine in der 3D-Ansicht von EAGLE

3.2.4. Platinenentwicklung

Nach dem Erstellen des Bord-layouts konnte die Platine gefertigt werden. Die

Platinenentwicklung basiert auf einer Folge von Bearbeitungsschritten, die nacheinander

ausgeführt werden müssen.

3.2.4.1. Bohren

Dazu wurde ein automatischer Platinenbohrroboter verwendet, für den die physische

Ansicht der Schaltung konvertiert werden musste. Dieser Roboter ist mit einem Computer

verbunden, der ihm die benötigten Informationen liefert. Dafür muss die Schaltungsdatei in

Seite 38 von 89

HTL Wien 10

3. Hardware

SHADI

den Bearbeitungsordner des Roboters kopiert werden. Dieser konvertiert im Anschluss die

Datei (siehe Abbildung 36).

Abbildung 36: Die von der EAGLE Bord-Ansicht in die Bohr-Ansicht des Roboters konvertierte Schaltung

Nach der Konvertierung erscheint eine Liste, die die Reihenfolge der zu verwenden Bohrer

angibt (siehe Abbildung 37).

Abbildung 37: Bohrerreihenfolge-Meldung

Vor dem Start des Bohrvorgangs muss der erste Bohrer im Bohrfutter des Roboterarmes

eingespannt werden. Wird der Bohrvorgang gestartet, so nullt der Roboter den

eingespannten Bohrer, indem er ihn gegen einer Metallfläche, die sich neben den

Schraubstock, in dem die Rohplatine eingespannt ist, drückt. Nach dem Annullen beginnt der

Bohrer mit dem Bohren der Löcher, welche imDurchmesser mit dem eingespannten Bohrer

übereinstimmen.

Ist dieser Schritt vollendet, so stoppt der Bohrroboter und gibt das Zeichnen zum Einsetzen

des nächsten Bohrers mit dem angegebenen Durchmesser. Dieser Vorgang wird so lang

wiederholt, bis alle Löcher mit dem jeweiligen Durchmesser gebohrt wurden. Eine Platine,

die bereits alle Löcher für die Bestückung besitzt, wird als Endprodukt erhalten.

3.2.4.2. Laminieren

Bevor mit dem Laminieren begonnen werden kann, muss die Platine gründlich gesäubert

werden. Dazu muss die Kupferschicht der Platine mit weicher Stahlwolle gerieben werden,

bis diese leicht glänzend und entfettet ist.

Anschließend wird die Platine mit einer Folie beklebt. Diese muss sorgfältig geklebt sein und

darf keine Blasen vorweisen. Die Folie darf auch nicht viel größer als die Platine sein. Die

abstehenden Teile sollen geknickt und auf die Rückseite der Platine geklebt werden.

Zum Abschließen des Vorganges muss nur noch die beklebte Platine durch das Laminiergerät

geschoben werden.

Seite 39 von 89

HTL Wien 10

3. Hardware

SHADI

3.2.4.3. Belichten

Der Sinn hinter dem Belichten ist, die Übertragung der Schaltung auf die laminierte Platine.

Dies dient nicht der optischen Ansicht, sondern der Weiterverarbeitung der Platine. Zum

Belichten wird eine Kopie der physischen Ansicht der Schaltung auf ein Belichtungsblatt

gedruckt. Diese wird auf die innere Seite des Belichtungsgeräts gelegt. Anschließend wird die

Platine mit der kupferbeschichteten Seite auf den Ausdruck gelegt, der Deckel des

Belichtungsgeräts geschlossen und die Platine für zwei Minuten belichtet. Nach dem

Belichten sehen die Stellen die weggeätzt werden sollen, optisch anders aus und können mit

den weiteren Verfahren entfernt werden.

Danach wird die Platine eingespannt und für weitere zwei Minuten in einem mit

Natriumpersulfat gefülltes Gerät, welches die Platine mit der Lösung bespritzt, gesteckt.

Dadurch wird die Folie von den wegzuätzenden Stellen entfernt. Nach der zweiminütigen

Behandlung muss die Platine gewaschen werden, sonst würde die Lösung mehr von der Folie

entfernen als erwünscht.

3.2.4.4. Ätzen

Beim Ätzen wird die Platine wieder eingespannt und in das Ätzgerät eingeführt. Diesmal wird

die Platine mit Ammoniumpersulfat bespritzt, welches die blanken Kupferstellen der Platine

wegätzt. Die Platine wird für fünf Minuten mit der Lösung bespritzt.

Nach diesem Vorgang muss die Platine wieder in eine Schale, die mit einer fünfprozentigen

Natriumlösung gefüllt ist, eingelegt werden, bis die restlichen Folienteile von den

Platinenbahnen gelöst werden. Dieser Prozess beansprucht ungefähr weitere zwei bis drei

Minuten.

Zum Schluss muss die Platine nur noch getrocknet und die Leiterbahnen mit einem

isolierenden Spray, der sich beim Anlöten der Bauteile löst und die Lötverbindung nicht

beeinträchtigt, besprüht werden. Nach dem die Isolierschicht getrocknet ist, kann mit dem

Bestückungsprozess der Platine begonnen werden.

3.2.5. Verdrahtung

Um die Versorgungsleitungen der LED-Leisten durch den U-Stahl führen zu können, musste

ein Schlauch in dessen Innere verlegt werden. In dem sind die Drähte bis unter dem Tisch in

den zweiten Kabelkanal und dann durch die Tischöffnung auf die Oberfläche der Tischplatte

geführt. Anschließend wurden diese auf der Platine gelötet und die Funktion ein letztes Mal

überprüft.

Dadurch, dass die Lichtstärke in Abhängigkeit von äußeren Faktoren, wie die durch die

Fenster eindringende Sonneneinstrahlungen, für verschiedene Raumbereiche dynamisch

nachgeregelt werden soll, mussten mehrere Lichtsensoren verwendet werden, um die

auftretenden Lichtverhältnisse zu erfassen und die Daten zur Schaffung eines angenehmen

Arbeitsklimas an den für die Lichtregelung zugeordneten Arduino-Bord zu leiten. Die

Versorgung der Sensoren erfolgte durch deren Parallelschaltung an die Versorgungs-PINs

von Arduino. Die einzelnen Leitungen wurden mit Hilfe von Isolierband verklebt, mit

Seite 40 von 89

HTL Wien 10

3. Hardware

SHADI

Kabelschellen entlang der Tischlänge verlegt und durch die Tischöffnung zum Arduino-Bord

geführt.

Für das Display musste zusätzlich zur Versorgungsleitungen eine SDA- und eine SCL-Leitung

geführt werden. Diese dienen der Kommunikation der Komponenten untereinander und mit

dem Arduino-Bord. Da der Luftfeuchtigkeits- und Temperatursensor direkt neben dem

Display befestigt war, wurden seine drei Drähte (zwei Versorgungsleitungen und eine

Adressleitung) mit denen des Displays verklebt und anschließend mit Kabelschellen entlang

der Tischbreite verlegt. Anschließend wurden auch diese Drähte durch die Tischöffnung auf

die Oberfläche der Tischplatte geführt und in das jeweilige Arduino-Bord integriert.

Seite 41 von 89

HTL Wien 10

4. Programmierung

IMAMOVIC

4. Programmierung

4.1.

Ansteuerung des Displays

4.1.1. Anschließen des Displays und Controller

Ein I2C Display ist im Grunde genommen ein einfaches Display mit 16 Pins. Zwischen den

Pins und dem Mikrocontoller ist ein I2C Modul angebracht, dass die serielle Kommunikation

ermöglicht. Aus 16 Leitungen werden nur vier: SDA, SCL, VCC und GND.

Abbildung 38: Schaltung Arduino mit Display

Beim Controller Arduino UNO sind die Pins A4 und A5 vom Hersteller als I2C Pins definiert:

SDA = A4 / SCL = A5. Das Modul, das am Display angebracht ist, enthält die zwei PullupWiderstände. Einen zwischen 5V und der Datenleitung SDA und den anderen zwischen 5V

und der Taktleitung SCL.

4.1.2. Programmcode für die Displayansteuerung

Zuerst müssen die benötigten Bibliotheken eingebunden werden. Dann werden die Pins des

16-Pin Displays definiert und anschließend dem I2C-Modul zugeordnet. Die „loop“-Schleife

bleibt leer.

Abbildung 39: Einbinden der Bibliotheken

Seite 42 von 89

HTL Wien 10

4. Programmierung

IMAMOVIC

Abbildung 40: Setup & Loop Programmierung

4.1.3. Anzeige des Displays

Abbildung 41: Anzeige des Displays

Um die Kommunikation mit I2C Bauteilen zu ermöglichen wird die Adresse des jeweiligen

Bauteils benötigt. Dazu wird ein bestimmter, vorgegebener Programmcode, in Arduino auch

Sketch bezeichnet, verwendet, der die Adressen aller I2C Bauteile am Datenbus anzeigt.

Diese Adressen werden benötigt, um erst einmal die Kommunikation zwischen dem

Mikroprozessor und den I2C Komponenten zu ermöglichen. Den Sketch gibt es als

Standardprogramm im Internet und dieser ist immer derselbe.

Seite 43 von 89

HTL Wien 10

4. Programmierung

IMAMOVIC

Die Ausgabe im Serial Monitor schaut dann so aus:

Abbildung 42: Ausgabe im Serial Monitor

Dieses Programm dient dem Scannen der I2C fähigen Bausteine am Bus. Damit kann dann

die Adresse des Bausteins ermittelt werden, die für das weitere Programmieren wichtig ist.

4.1.4. Einlesen der Werte eines Sensors und Ausgabe auf das Display

Die nächste Aufgabe ist es zwei Werte, die von einem Sensor erfasst werden, auf das Display

auszugeben. Der Sensor ist ein DHT22 und misst die Lufttemperatur und die Feuchtigkeit

digital. Die Ausgabe erfolgt dann gleich in den Standard SI-Einheiten und muss nicht im

Programm umgerechnet werden.

Abbildung 43: Temperatur- und Feuchtesensor

16

Wie auf der Abbildung 43 zu sehen ist hat dieser Sensor 4 Anschlüsse.

4.1.5. Controller-, Sensor- und Displayanschluss

In Abbildung 58 wird klar verdeutlicht, wie die Anschlüsse des Sensors zu belegen sind. Der

erste Pin ist auf 5V zu schalten, der zweite wird mit einem digitalen Eingang am

Mikrocontroller über einen 10k Ohm Widerstand verbunden. Dieser hat die Funktion eines

Pullup-Widerstandes. Der dritte Pin wird laut Hersteller nicht verwendet. Und der Letzte

wird auf Massepotenzial geschaltet.

Der Sensor ist in der Lage, Temperaturen im Bereich von -40 bis +80°C und Luftfeuchte im

Bereich von 0 bis 100% zu messen, wobei die Genauigkeit beim Messen der Temperatur bei

0,5°C und bei der Luftfeuchtemessung bei 2% liegt. Die beiden Sensoren sind in einem

Gehäuse angebracht und am oberen Ende befindet sich eine Bohrung, die das Befestigen an

diverse Orte erleichtert.

Seite 44 von 89

HTL Wien 10

4. Programmierung

IMAMOVIC

Verdrahtung:

Abbildung 44: Schaltung Arduino, Temperatur- und Feuchtesensor & Display

Das Prinzip ist einfach und wie später in der Programmierung ersichtlich, klar

nachzuvollziehen. Die Sensorwerte werden über Pin 9 eingelesen und über die I2C

Kommunikation an das Display gesendet. Anzumerken ist, dass der Sensor nicht I2C fähig ist.

Die Befehle werden in den Kommentaren genau beschrieben. Das Prinzip ist folgendes: Die

Werte der Temperatur und Luftfeuchtigkeit werden auf zwei verschiedene Variable

geschrieben und nachher mit den Befehlen „serial.print“ auf den „Serial Monitor“ und mit

„lcd.print“ direkt auf das Display ausgegeben. Die Einheit baud im „void setup“ stellt die

serielle Datenübertragungsrate in Bits per second dar. Die Werte werden in 100

Millisekunden Zyklen abgefragt und auf das Display geschrieben.

Abbildung 45: Programmierung für die Ausgabe am Display

Seite 45 von 89

HTL Wien 10

4. Programmierung

IMAMOVIC

Ergebnis:

Abbildung 46: Ausgabe am Display

Zur Überprüfung der Signale wurde ein Oszilloskop an die zwei Busleitungen angeschlossen