Know-how für Ethanolamin-Produktion

Werbung

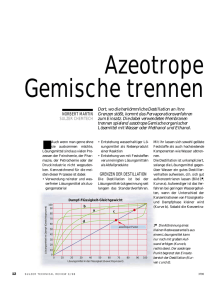

Know-how für Ethanolamin-Produktion CHRISTOPH BRODMANN URS HALLER ARVID K. ELDRING SULZER CHEMTECH 1■ Die erste Komplettanlage von Sulzer Chemtech zur Ethanolamin-Produktion ist seit 1997 in Fushun (Nordostchina) in Betrieb. Die zweite Komplettanlage steht ebenfalls in Nordostchina, die Anlange wird momentan in Taiwan gebaut. 32 SULZER TECHNICAL REVIEW 2/2000 Mehr als 25 Jahre Erfahrung besitzt Sulzer Chemtech auf dem Gebiet der Ethanolamin-Technologie. Dieses Know-how ermöglicht es, umfangreiche Engineeringdienste sowie Schlüsselkomponenten wie Destillationspackungen anzubieten und bestehende Anlagen zu modernisieren. Seit einigen Jahren liefert Sulzer Chemtech auch komplette Anlagen zur Produktion von Ethanolamin. ■ Die Destillationstechnologie für Ethanolamine – vor allem strukturierte Packungen – der meisten Anlagen weltweit und der wichtigsten Produzenten stammt von Sulzer Chemtech. Seit vor über 25 Jahren die erste SulzerPackung eingesetzt wurde, hat Sulzer Chemtech das Angebot im Bereich der Ethanolamin-Technologie stetig erweitert. So können in der Zwischenzeit auch bestehende Kolonnen mit Sulzer-Packungen nachgerüstet werden. Seit einigen 3937 2■ Um Werte in der Produktion, z. B. für Reinheit und Kapazität, zu garantieren, liefert Sulzer Chemtech im Minimum verschiedene Schlüsselkomponenten wie die Kolonnenpackung (a), Wärmetauscher (b, Ellipse), Mischer für die Reaktion (c) sowie die Regelung (d). 0682 2018 Jahren werden auch Komplettanlagen (Systeme) geliefert (Bild 1■). Im Minimum stammen dabei das Basic Engineering, die Schlüsselkomponenten (Bild 2■) sowie die Lizenz für die Destillationstechnologie von Sulzer Chemtech. Als Lizenzgeberin für die Reaktion konnte Sulzer Chemtech die italienische Firma Conser S.p.A. gewinnen, womit das Angebot von Komplettanlagen erst möglich wurde. Zu den Schlüsselkomponenten gehören neben der strukturierten Packung (Mellapak) die Wärmetauscher und das Vakuumsystem für die Kolonnen, die Mischer für die Reaktion sowie die gesamte Regelung der Anlage. Durch die Lieferung der Schlüsselkomponenten kann Sulzer Chemtech garantieren, dass die Anlage zuverlässig und wie geplant läuft und wichtige Werte wie die Produktereinheit und die Kapazität der Anlage den Vorgaben entsprechen. DRITTE KOMPLETTANLAGE IM BAU Zwei Komplettanlagen von Sulzer Chemtech sind bereits in Betrieb; beide stehen in Nordostchina. Die garantierten Werte für Produktereinheit, Farbe (Qualitätsmerkmal) und Kapazität werden erreicht. Speziell zu berücksichtigen bei diesen Anlagen sind die klimatischen Bedingungen, welche in dieser Region Chinas im Winter herrschen. Die Anlagen müssen a b c beheizt werden, damit die Amine bei den sehr tiefen Umgebungstemperaturen (bis –20 °C) nicht fest werden. Eine der Fabriken produziert 10 000 t Ethanolamin pro Jahr, die andere 5000 t. Erstere wird von Sulzer Chemtech zurzeit um eine zweite Produktionslinie erweitert. Die Kapazität wird damit verdoppelt. Eine dritte Komplettanlage von Sulzer Chemtech wird in Kaohsiung, Taiwan, gebaut; die Inbetriebsetzung soll im zweiten Halbjahr 2000 stattfinden. Sulzer Chemtech ist sowohl für das Engineering wie auch für die Inbetriebnahme verantwortlich. Die Oriental Union Chemical Corporation will in dieser Anlage 40 000 t Amine pro Jahr produzieren. Weitere Projekte sind in Bearbeitung. Für die Projektabwicklung werden bei Sulzer Chemtech so genannte Produkteteams aus verschiedenen Fachleuten sowie Produktberei- d chen gebildet: Ein Ingenieur aus dem Verkauf, einer aus der Prozesstechnik und einer aus der Abwicklung bearbeiten den Auftrag gemeinsam. Dadurch wird der Kundennutzen maximiert. EINSATZGEBIET DER ETHANOLAMINE Ob zur Gaswäsche oder als Ausgangsstoffe für die Synthese von Feinchemikalien, das Einsatzgebiet der Ethanolamine ist breit gefächert (Bild 3■). Ausgenutzt wird dabei meist die Eigenschaft der Ethanolamine, die Oberflächenspannung von Flüssigkeiten herabzusetzen und es dadurch zu ermöglichen, wasserlösliche mit wasserunlöslichen Substanzen zu mischen. Es gibt drei verschiedene Ethanolamine: Mono-, Di- und Triethanolamin. Die Hauptanwendung von Monoethanolamin ist die Entfernung von CO2 und H2S aus Erdgas. Diethanolamin wird vor allem zur organischen Synthese SULZER TECHNICAL REVIEW 2/2000 33 © Photodisc b © Photodisc c d a ■ 3 Hauptanwendungsgebiet der Ethanolamine ist die so genannte Gaswäsche, bei der CO2 und H2S aus Erdgas (a) entfernt werden. Daneben werden sie auch als Ausgangsstoffe, z. B. für Pestizide (b), Körperpflegeprodukte (Rasierschaum, c) oder Reinigungsmittel (d), sowie als Zusatz in der Zementindustrie (e) eingesetzt. e © Photodisc © Photodisc eingesetzt. 85%iges Triethanolamin dient unter anderem als Zusatzstoff in der Zementindustrie. Der Weltmarkt für alle drei Ethanolamine zusammen beläuft sich momentan auf rund 1 Mio. t pro Jahr, wobei etwa die Hälfte davon in den USA und Westeuropa umgesetzt wird. Die wichtigsten Produzenten befinden sich in den USA, in Europa sowie in Japan. Die weltweite Wachstumsrate wird auf 3–4% pro Jahr geschätzt, in den bis jetzt nicht selbst produzierenden Ländern Asiens dürften es gar 6–8% sein. Viele dieser Länder planen, Ethanolamine in Zukunft selbst herzustellen, um ihren Bedarf zu decken. WENIG NEBENPRODUKTE UND HOHE FLEXIBILITÄT Die Reaktion zur Herstellung der Ethanolamine ist relativ einfach, die Ausgangsstoffe für diese Reaktion sind Ammoniak/Wasser sowie 34 © Photodisc SULZER TECHNICAL REVIEW 2/2000 Ethylenoxid (Bild 4■). Die Reaktion läuft ohne Katalysator ab und ist stark exotherm, d. h., es entstehen Wärme sowie Nebenprodukte, weshalb ständig gekühlt werden muss. Aufgrund der hohen Reaktivität von Ethylenoxid (u. a. Explosionsgefahr) muss auf das vollständige Umsetzen geachtet werden. Alternative Verfahren arbeiten mit hochkonzentriertem Ammoniak. Da reines Ammoniak unter atmosphärischen Bedingungen gasförmig ist, muss bei diesen Verfahren unter hohem Druck (50–70 bar) gearbeitet werden. Je nachdem, ob ein Ammoniakmolekül mit einem, zwei oder drei Ethylenoxidmolekülen reagiert, entsteht Mono-, Di- oder Triethanolamin. Die Zusammensetzung des entstehenden Gemisches hängt dabei vom Mengenverhältnis der beiden Ausgangsstoffe ab und kann gezielt variiert werden. Je höher der Anteil an Ammoniak, desto mehr Monoethanolamin wird gebildet; maximal sind es beim Verfahren von Sulzer Chemtech 70%. HOHE QUALITÄT DANK TIEFER TEMPERATUREN Eine der Hauptschwierigkeiten liegt in der Auftrennung der Produkte, da diese wärmeempfindlich sind und deshalb nur schonend getrennt werden können. Je höher die Temperatur (der Druck), desto stärker gelblich verfärben sich die Ethanolamine. Die Farbe ist jedoch das wichtigste Qualitätsmerkmal; je farbloser die Substanzen sind, desto höher ist ihr Marktwert. Anschließend an die Reaktion wird zuerst das überschüssige Ammoniak ausgestrippt und das Wasser destillativ aus der Reaktionsmischung entfernt; beide werden wieder in die Reaktion zurückgeführt. Danach werden die Ethanolamine in drei Schritten ebenfalls destillativ voneinander getrennt. Dank der geringen Druckverluste, durch die sich die Metallgewebepackungen von Sulzer Chemtech auszeichnen, ist es möglich, die Destillationen bei sehr niedrigen Drücken (Kopfdruck 2 mbar) und deshalb auch niedrigen Temperaturen durchzuführen. Die Flüssigringvakuumpumpen von Sulzer Burckhardt leisten ebenfalls einen Beitrag zur schonenden Destillation, da dank ihrem zuverlässigen Betrieb die Drücke in der Kolonne konstant tief gehalten werden können. Zudem werden so genannte Fallfilmverdampfer eingesetzt, um das Sumpfprodukt schonend wieder zu verdampfen. Abfallprodukte an, und nur 0,1% des eingesetzen Wassers muss als Abwasser entsorgt werden. Durch die hohe Trennleistung der Packungen ist der Energieverbrauch der Kolonnen niedrig, und es können kleinere Kolonnen eingesetzt werden. Dieser Prozess kann zu Recht als umweltfreundlich bezeichnet werden. UMWELTFREUNDLICHER PROZESS Neben der Ethanolamin-Technologie bietet Sulzer Chemtech zusammen mit Kunden und Partnern weitere Technologien für die Reaktion und Trennung an, so beispielsweise die Reinigung von Ethylenoxid sowie die Technologie und die Schlüsselkomponenten für Glykolether, Ethylenglykole und Alkylethanolamine. Glykolether (Reak- tion von Ethylenoxid mit Alkoholen) werden als Lösemittel für Farben oder in Bremsflüssigkeiten eingesetzt. Sulzer Chemtech ist in der Lage, zusammen mit einem Partner, die Technologie für die Produktion von Bremsflüssigkeit bereitzustellen. Die weltweite Nachfrage für Glykolether ist momentan rund 750 000 t pro Jahr. Ω WEITERE TECHNOLOGIEN Bei allen drei Produkten werden Reinheiten von über 99% erreicht. Restprodukt aus den Destillationen ist technisches Triethanolamin mit einer Reinheit von 85%, welches ebenfalls ein Wertprodukt ist. Somit fallen während des ganzen Prozesses keine organischen Ammoniakabsorption Rohstofflager Ethylen- Ammooxid niak Reaktion Ammoniakrückgewinnung Dehydrierung der Aminlösung INFO DIRECT Sulzer Chemtech AG Urs Haller, 0600 Postfach 65 CH-8404 Winterthur Schweiz Telefon +41 (0)52-262 37 98 Telefax +41 (0)52-262 00 76 E-Mail [email protected] Destillation der Amine Monoethanolamin 4■ Durch eine nicht katalysierte Reaktion wird ein Gemisch aus den drei Ethanolaminen (Mono-, Di- und Triethanolamin) erzeugt, das anschließend destillativ aufgetrennt wird. Diethanolamin Ammoniak Triethanolamin Wasser Abwasser Triethanolamin technisch (85%) SULZER TECHNICAL REVIEW 2/2000 35