Wärme statt Gas - fmp technology gmbh

Werbung

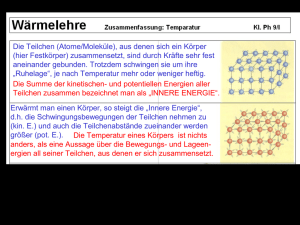

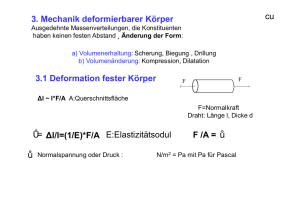

MARKTBERICHT | Trends in der Beschichtungstechnik Wärme statt Gas FMP Technology präsentiert eine neue Generation von Trocknern, die 80 % der Energie tatsächlich für die Trocknung nutzen soll I n der Beschichtungstechnik werden heute nahezu durchweg Konvektionstrockner eingesetzt. Sie arbeiten mit heißer Luft, um dem zu trocknenden Flüssigkeitsfilm die notwendige Wärme zu- und gleichzeitig die Lösemitteldämpfe, die dem Film entweichen, aus dem Trocknerbereich abzuführen. Die Effizienz dieser Trockner ist jedoch umstritten. So zeigen numerische Messmethoden, mit denen die Nutzung der eingesetzten Wärmeenergie untersucht werden kann, dass maximal 20 % der eingesetzten Energie für die eigentliche Trocknung verwandt wird. Das bedeutet im Umkehrschluss: Vierfünftel der eingesetzten Energie werden nicht direkt für die Trocknung genutzt und verpuffen. Nachteile der Konvektions­ trockner beseitigen Die FMP Technology GmbH hat auf der ICE 2011 erstmals einen neuartigen Diffusionstrocknung vorgestellt, der sowohl bei der Trocknung von Papier, Kunststofffolien und Textilien als auch Metallbändern eingesetzt werden kann. „Ziel unser Bemühungen war es“, so Prof. Dr. Franz Durst, Geschäftsführender Gesellschafter des Unternehmens, das sich in den letzten Jahren besonders auf dem Gebiet innovativer Techniken und Lösungen im Bereich der Strömungsmechanik einen Namen gemacht hat, „einen Trockner zu entwickeln, der die bestehenden Nachteile herkömmlicher Trockner beseitigt und eine deutlich verbesserte Effizienz aufweist.“ Herausgekommen ist ein Trockner, der – so versichern die Erlanger Experten – eine Energieeffizienz von ca. 80 % bietet, d.h. um Faktor 4 höher liegt als herkömmliche Konvektionstrockner. Die Innovation von FMP unterscheidet sich bereits in seinem grundlegenden Funktionsprinzip von gängigen Trocknern: Denn anders als in Konvektionstrocknern üblich wird die Flüssigkeit nicht durch Anströmen des Fluidfilms mit einem Trocknungsgas verdampft, sondern mittels 16 Prof. Dr. Franz Durst und Martin Gillert einer dem Subtrat gegenüberliegenden Wärmequelle. Zusätzlich kommt Wärme, die dem Subtrat über die Unterseite zugeführt wird, zum Einsatz. „Damit entfällt der Aufwand zum Aufheizen und Trocknen des Trocknungsgases und auch dessen Reinigung, um den Niederschlag von Staubteilchen auf der Schicht zu verhindern“, betont Martin Gillert, Geschäftsführer von FMP. Die verdampfte Flüssigkeit wird durch einen Temperaturgradienten über der Filmoberfläche abgeführt, der in Richtung der Wärmequelle gerichtet ist. Somit strömt die verdampfte Flüssigkeit im Wesentlichen senkrecht von der Fluidoberfläche ab. Auf diese Weise wird eine parallel zur Fluidoberfläche gerichtete Strömung vermieden und die so genannte „Wolkigkeit“ des Fluidfilms („Meliereffekt“) gehört der Vergangenheit an. Die Temperaturdifferenz ist das Geheimnis Wie funktioniert der Diffusionstrockner von FMP genau? Eine dem Substrat zugewandte Wärmequelle, nennen wir sie „Nr. 1“, wird in einem definierten Abstand von der freien Oberfläche bzw. Grenzfläche des auf das Substrat aufgetragenen Fluidfilms angeordnet. So wird der Fluidfilm vorwiegend mittels direkter Wärmeleitung – und nicht durch Wärmeübertragung mittels Konvektion – aufgeheizt. „Auf diese Weise ist eine homogene Erwärmung des Fluidfilms und eine gleichmäßige Verdampfung der Flüssigkeit garantiert“, erläutert Durst. Die Temperatur dieser Wärmequelle kann genau geregelt werden. Mit einer zweiten, temperaturbeaufschlagten Wärmequelle Nr. 2 kann die Transportfläche unterhalb des Substrats so geregelt werden, dass sie stets kleiner als die Temperatur der ersten Wärmequelle ist. „Die Differenz zwischen der ersten und der zweiten Temperatur kann nun so eingestellt werden, dass sich entlang der Transportvorrichtung eine vorgegebene Temperaturdifferenz (Temperaturgradient) einstellt“, erläutert Gillert. „Je größer der Temperaturgradient ist, desto effektiver ist die Verdampfung der Flüssigkeit.“ Daher kann es beispielsweise sinnvoll sein, die zweite Temperatur der Transportfläche auf Raumtemperatur zu halten oder sogar die Transportfläche zu kühlen. Da die Menge der zu verdampfenden Flüssigkeit in Transportrichtung abnimmt, kann sich die Temperaturdifferenz zwischen erster und zweiter Temperatur entlang der Transportrichtung in vorgegebener Weise ändern. Bei Bedarf kann der Temperaturgradient – ergänzend zur Regelung der ersten und zweiten Temperatur – auch durch eine Änderung des Abstands der Wärmequelle von der Oberfläche des Fluidfilms eingestellt und geändert werden. Auch ein anderes Problem sehen die FMP-Experten gelöst: „Die Tatsache, dass wir eine durchströmbare Wärmequelle verwenden und die verdampfte Flüssigkeit durch die Wärmequelle hindurch abgeführt wird, hat sich als besonders vorteilhaft erwiesen. Denn damit kann die verdampfte Flüssigkeit im Wesentlichen senkrecht von der Oberfläche des Fluidfilms abgeführt werden. Eine unerwünschte Strömung der verdampften Flüssigkeit parallel zum Fluidfilm können wir von vornherein vermieden.“ Dezember 11 / Januar 12 | COATING & CONVERTING | C2 Deutschland Trends in der Beschichtungstechnik | MARKTBERICHT Ein Trocknungsbooster wird für die Installation in einer Industrieanlage mit einer Arbeitsbreite von 500 mm vorbereitet Mobile Booster kombinieren Diffusionstrocknung und Düsenbeschichtung Um bereits bestehende Industrie- und Technikumsanlagen in den Bereichen Energieeffizienz und Trocknerleistung aufrüsten zu können, bietet FMP die neuen Diffusionstrockner als modulare Beschichtungs-Trocknungstrolleys, so genannte „Trocknungsbooster“, an. „Durch die Kombination aus Düsenbeschichtung und Diffusionstrocknung lassen sich mit Hilfe der Booster superdünne Schichten als Nass- und Trockenfilm sehr gut reproduzieren und in höchster Genauigkeit und mit der gewünschten Wirtschaftlichkeit herstellen“, erläutert Durst. „Da mit unserer neuen Trocknerlösung Störungen der beschichteten Oberflächen, die durch die hohen Luftgeschwindigkeiten herkömmlicher Konvektionstrockner verursacht werden, vermieden werden können, eignen sie sich besonders gut für hochwertige und anspruchsvolle Produkte wie Dünnschichtsolar-Module, Printed Electronics, optische Folien oder Membrane“, unterstreicht Durst. Die „Booster“ sind für unterschiedlichste Fluid-Substrat-Kombinationen, so z. B. für Schichten auf Folien, Papieren und etc., erhältlich. „Sie können anstelle eines ersten Trocknersegments problemlos in bestehende Anlagen integriert werden und ermöglichen kleine kompakte Trocknereinheiten, die teilweise mehrere Meter kürzer sind als herkömmliche Konvektionstrockner.“ Stand # 2147 KONT INUIER L IC HE S BE S C HIC HTEN B E S C H IC H T E N , T RO C K N E N U N D L A M I N I E R E N – DI E G RU N D F U N K T IO N E N D E S «K T F - S » Für kleinere Musterlängen rechnet sich der Einsatz einer Produktionsmaschine nicht. Die kontinuierliche, modular aufgebaute Beschichtungsanlage «KTF-S» ist die wirtschaftlich richtige Antwort darauf. Nehmen Sie mit uns Kontakt auf. Wir zeigen Ihnen wie Sie den «KTF-S» optimal nutzen können. Marktleader nutzen bereits heute Mathis Technologie mit Erfolg. C2 Deutschland | COATING & CONVERTING | Dezember 11 / Januar 12 17