Praktikumsversuch Regelung - TCI @ Uni-Hannover.de

Werbung

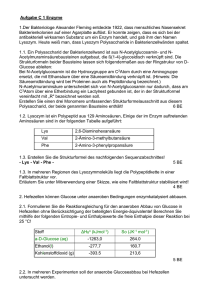

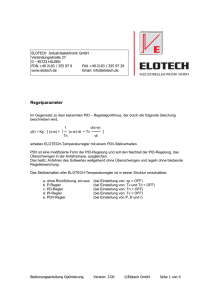

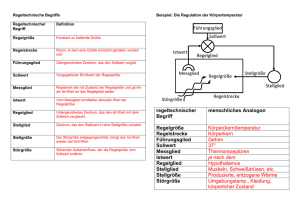

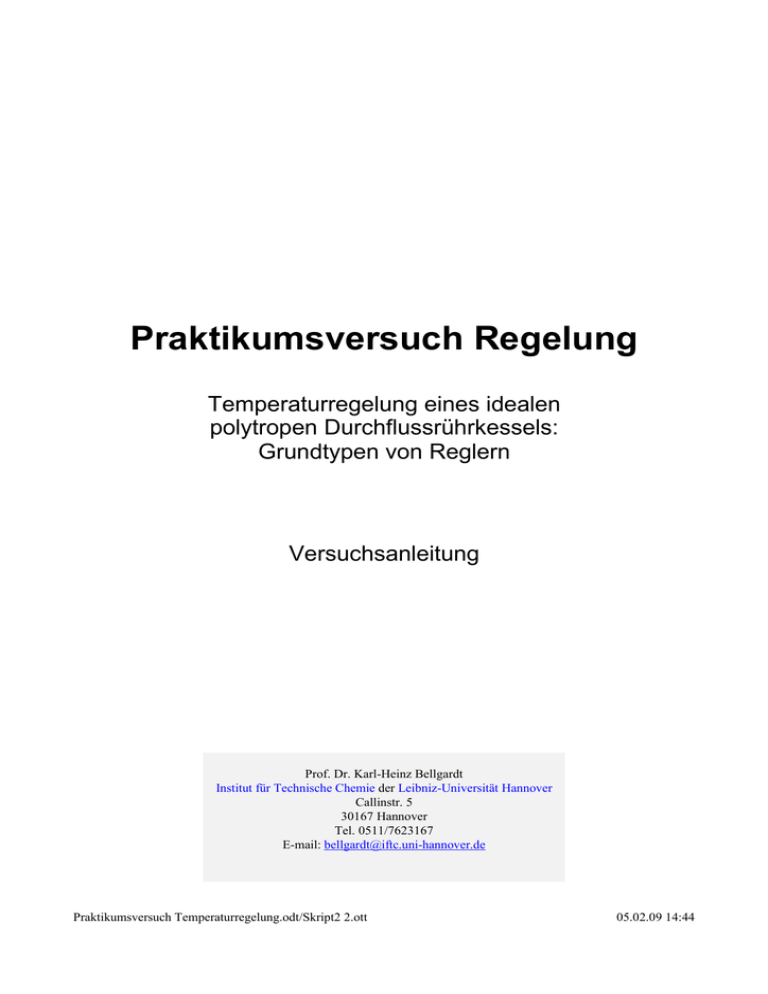

Praktikumsversuch Regelung Temperaturregelung eines idealen polytropen Durchflussrührkessels: Grundtypen von Reglern Versuchsanleitung Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Leibniz-Universität Hannover Callinstr. 5 30167 Hannover Tel. 0511/7623167 E-mail: [email protected] Praktikumsversuch Temperaturregelung.odt/Skript2 2.ott 05.02.09 14:44 Praktikumsversuch Regelung 2 Inhaltsverzeichnis 1 Versuchsziel 3 2 Versuchsanordnung 3 3 3.1 3.2 3.3 3.4 3.5 Theorie Regelungstechnische Begriffe Grundtypen von Reglern Automatik- und Handbetrieb Arbeitspunkteinstellung des Reglers Literatur 4 4 5 6 7 7 4 4.1 4.2 4.2.1 4.2.1.1 4.2.1.2 4.2.1.3 4.2.1.4 4.2.2 4.2.2.1 4.2.2.2 4.2.3 4.2.4 4.2.5 4.2.6 4.2.6.1 4.2.6.2 Versuchsdurchführung und Aufgaben Ermittlung der notwendigen Betriebstemperatur Das Verhalten der Grundtypen von Reglern Generelle Vorgehensweise Einstellen des ungestörten stationären Zustand Aufnahme der Übergangsfunktion des ungeregelten System beim Auftreten einer sprunghaften Störung Aufnahme der Übergangsfunktion des geregelten System beim Auftreten einer sprunghaften Störung Export der Prozessdaten P-Regler Einfluss der Reglerverstärkung Verhalten des Regelkreises bei anderen Störgrößen I-Regler D-Anteil PI-Regler PID-Regler Einfluss des D-Anteils auf die Regelgüte Einfluss des D-Anteils auf die Stabilität des Regelkreises 7 7 8 8 8 8 8 8 9 9 9 9 10 10 10 10 10 5 5.1 5.2 5.2.1 5.2.2 5.2.2.1 5.2.2.2 5.2.3 5.2.4 5.2.5 5.2.6 5.2.6.1 5.2.6.2 5.3 Versuchsauswertung und Diskussion Ermittlung der notwendigen Betriebstemperatur Das Verhalten der Grundtypen von Reglern Generelle Vorgehensweise P-Regler Einfluss der Reglerverstärkung Verhalten des Regelkreises bei anderen Störgrößen I-Regler D-Anteil PI-Regler PID-Regler Einfluss des D-Anteils auf die Regelgüte Einfluss des D-Anteils auf die Stabilität des Regelkreises Abschluss 11 11 11 11 11 11 11 12 12 12 12 12 12 13 Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 1 3 Versuchsziel Ziel des Versuchs ist es, ein grundlegendes Verständnis für Regelkreise zu vermitteln. Als Beispiel wird die Temperaturregelung eines polytropen, kontinuierlich betriebenen chemischen Reaktors untersucht. Der Versuch behandelt die folgenden Themen: • Einfache Grundtypen von Reglern • Verbesserung der Prozessdynamik und Störunterdrückung durch Regelung • Stabilität des Regelkreises Die Durchführung des Versuches erfolgt mittels eines Simulationsprogramms im Rechner. Die Bedienoberfläche des Programms ist analog zu einem Prozessleitsystem gestaltet, um eine möglichst realitätsnahe Wirkung zu erreichen. 2 Versuchsanordnung Der kontinuierlich betriebene Rührkesselreaktor ist zusammen mit dem Temperaturregler und den verwendeten Formelgrößen schematisch in Abb. 2.1 dargestellt. In Abweichung zur Vorlesung sind hier die Volumenströme mit dem Symbol F bezeichnet, da V̇ im Simulationsprogramm nicht darstellbar ist. Reaktionsmasse: VR F ci0 ci=ciE T0 T=TE Volumen Volumenstrom Eduktkonzentration im Zustrom Eduktkonzentration im Reaktor Temperatur des Eduktstroms Temperatur im Reaktor F, c10, T0 F, c1E, TE FK , TKE Kühlmedium: FK TK0 TKE TK Volumenstrom Temperatur im Zulauf Temperatur im Ablauf Mittlere Kühlmitteltemperatur im Wärmetauscher Abb. 2.1: FK , TK0 Stellgröße: real idealisiert VR, c1, T TK Schematische Darstellung des Prozesses und verwendete Formelzeichen Im Reaktor laufe eine einfache, exotherme Reaktion mit Kinetik erster Ordnung ab. Um die Temperaturerhöhung zu begrenzen, wird die erzeugte Wärme größtenteils über einen Wärmetauscher - die als Doppelmantel ausgeführte Reaktorwand - auf ein Kühlmedium übertragen und abgeführt. Die für einen bestimmten Umsatz notwendige Reaktionstemperatur kann bei festem Eduktstrom durch einen mit dem Stellventil passend gewählten Kühlmittelstrom eingestellt werden. Die Aufgabe einer Regelung ist es, den Prozess auf dem vorbestimmten Betriebspunkt zu halten und gegenüber Störungen unempfindlich zu machen. Bei einem chemischen Prozess kommen als Regelgrößen die Konzentrationen der Reaktanden oder die Temperatur in Frage. Eine Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 4 Temperaturregelung hat den Vorteil, dass diese Größe sehr leicht messbar ist. Da die Wärmeerzeugung einer Reaktion proportional zum Umsatz der Edukte ist, lässt sich über eine Temperaturregelung auch direkt die Reaktion kontrollieren. Bei der gezeigten Temperaturregelung erfolgt die Einstellung des Kühlmittelstroms FK durch den Kühlmantel des Reaktors mittels des Reglers über ein Ventil. Bei kleinen Reaktoren im Labormaßstab kann man zumeist davon ausgehen, dass die mittlere Kühlmitteltemperatur unmittelbar und ohne Verzögerung durch den Kühlmittelstrom bestimmt ist und nur wenig von der Temperatur der Reaktionsmasse abhängt. Anstelle der realen Stellgröße Kühlmittelstrom wird daher im Versuch idealisierend angenommen, dass der Regler direkt die Kühlmitteltemperatur TK einstellt. Insbesondere bei großen Reaktoren ist diese extrem vereinfachte Darstellung des Wärmetauschers unzulässig. Man kann sich jedoch durch Einsatz einer Kaskadenregelung, die in dem gleichnamigen Praktikumsversuch ausführlich dargestellt wird, dem hier behandelten idealisierten Fall annähern. Die in diesem Versuch gewonnenen Ergebnisse haben daher trotz der vereinfachten Betrachtung allgemeinere Bedeutung. 3 Theorie 3.1 Regelungstechnische Begriffe Die Regelung ist ein Vorgang, bei dem die Regelgröße x(t) der Strecke fortlaufend erfasst und mit der Führungsgröße w(t) verglichen wird, mit dem Ziel, durch eine fortlaufende Prozessbeeinflussung über die Stellgröße y(t) eine Angleichung von x(t) und w(t) zu erreichen. Kennzeichnend für eine Regelung ist der in Abb. 3.1 als Blockdiagramm dargestellte geschlossene Wirkungsablauf, den man auch als Regelkreis oder Rückkopplung bezeichnet. Störgröße Führungsgröße w(t) Stellgröße z(t) y(t) + Regler Strecke x(t) Regeldifferenz e(t) Abb. 3.1: Regelgröße Blockschaltbild eines Regelkreises Der momentane Wert der Führungsgröße wird als Sollwert der Regelgröße und der momentane Wert der Regelgröße als Istwert bezeichnet. Die Differenz e(t)=w(t)–x(t) heißt Regeldifferenz und deren negativer Wert xW(t)=x(t)–w(t) Regelabweichung. Die Vorrichtung zur Ermittlung der Stellgröße auf Grund der aktuellen Regelabweichung ist der Regler. Die wichtigste Zielvorgabe für den Regler ist es, die bleibende Regelabweichung xW∞ möglichst klein zu halten. Der Regelfaktor R ist ein Maß für die Fähigkeit des Regelkreises, die Auswirkung einer konstant einwirkenden Störung z(∞) im Vergleich zum ungeregelten System zu unterdrücken. Er ist definiert als das Verhältnis der bleibenden Regelabweichung des geregelten Systems zur Abweichung der Regelgröße vom Sollwert beim ungeregelten Prozess: R= x w∞∣geregelt x∞∣ungeregelt −w ∣ (3.1) z∞ Je kleiner der Regelfaktor, desto besser ist die Regelung. Ein weiteres Qualitätskriterium von Regelkreisen ist das dynamische Übergangsverhaltens bei Reaktion auf Störungen oder Änderung der Führungsgröße (s. Abb. 3.2). Die Regelgröße sollte nach einer möglichst kurzen Ausregelzeit und mit geringer Überschwingweite in den Toleranzbereich um den Sollwert einmünden. Die Ausregelzeit taus ist die Zeit, ab der die Regelgröße den Toleranzbereich um den Sollwert nicht mehr verlässt. Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 5 x(t) ±xw,tol xw,max Breite des Toleranzbereichs: xW∞ w xw,tol Überschwingweite: xw,max Bleibende Regelabweichung: xW∞ ∞ t Ausregelzeit: taus taus Abb. 3.2: Kenngrößen der Übergangsfunktion der Regelgröße zur Charakterisierung der Regelgüte nach Auftreten einer Störung oder Änderung der Führungsgröße. Analoge Kenngrößen können für die Regeldifferenz definiert werden. Für eine vergleichende Beurteilung der Störempfindlichkeit verschiedener Prozessgrößen v (z.B. T, c1, ...) sind die als relatives Verhältnismaß definierten Sensitivitäten geeignet. Als Störung z=p−p0 wird hier die Abweichung eines Prozessparameters p (z.B. T0, c10, TK, F, ...) von seinem Nominalwert p0 aufgefasst, bei dem die Prozessgröße v im ungeregelte Prozess den gewünschten Betriebspunkt v0 annimmt. Die Sensitivität σ einer Prozessgröße v (z.B. c1, T, U) gegenüber der Änderung eines Prozessparameters p ist dann v−v0 v = 0 p− p0 p0 3.2 (3.2) Grundtypen von Reglern Beim Proportionalregler (P-Regler) ist die Stellgröße y(t) proportional zur Regeldifferenz e(t). Die Reglergleichung lautet: yt =K R et =K R −x W t =K Rwt −xt (3.3) Die Reglerverstärkung KR, auch Proportionalbeiwert genannt, gibt an, um welchen Faktor die Regeldifferenz verstärkt wird. Mit diesem Parameter können die Eigenschaften des Regelkreises bestimmt werden. Der Integrierende Regler (I-Regler) ist ein idealer Integrator mit der Reglergleichung t t 1 1 y t = ∫etdt= ∫wt −x tdt TN 0 TN 0 (3.4) Die Stellgröße y(t) ist proportional zum zeitlichen Integral der Regeldifferenz. Die Integrationszeitkonstante TN=1/KI, auch als Nachstellzeit bezeichnet, ist der freie Parameter des Reglers. Der bekannteste und am weitesten verbreitete Regler ist der Proportional-Integral-DifferenzialRegler (PID-Regler). Er besteht aus einer Parallelschaltung, also der Summenfunktion eines P- und eines I-Reglers sowie eines Differenzialanteils (D-Anteil). Letzterer reagiert auf die Änderungsgeschwindigkeit der Regeldifferenz. Man kann den D-Anteil sowohl dazu benutzen, den Reglereingriff zu beschleunigen, aber auch um Schwingungen im Prozess zu dämpfen. Die Reglergleichung des PID-Reglers lautet damit: Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 6 yt= y P t y I t y D t =K R et P-Anteil 1 det et dt T V ∫ TN dt I-Anteil D-Anteil (3.5) Es gibt hier drei freie Parameter, mit denen das Reglerverhalten dem Prozess angepasst und optimiert werden kann: die Reglerverstärkung KR, die Nachstellzeit TN und die Vorhaltzeit TV. Zu beachten ist, dass die Reglerverstärkung KR hier ausgeklammert ist und damit auch auf den I- und D-Anteil wirkt. P-, PI- und I-Regler können als Spezialfall des PID-Reglers aufgefasst werden, bei denen die nicht verwendeten P-, I- oder D-Anteile abgeschaltet sind. In der Bedienoberfläche des Simulationsprogramms sind dafür entsprechende Ankreuzfelder vorhanden. Bei abgeschaltetem P-Anteil wird im Programm die Reglerverstärkung intern auf |KR|=1 gesetzt! 3.3 Automatik- und Handbetrieb Regler kennen die beiden Betriebszustände Automatik- und Handbetrieb. Bei Handbetrieb wird wie in Abb. 3.3 veranschaulicht die Stellgröße y(t) manuell durch yHand vorgegeben. Im Automatikbetrieb bestimmt der Regler entsprechend dem Regelalgorithmus die Stellgröße y(t) und der Wert der Handstellgröße yHand wird laufend mit der aktuellen Stellgröße y(t) aktualisiert. Die Implementierung des Reglers muss so beschaffen sein, dass eine möglichst stoßfreie Umschaltung zwischen den beiden Betriebsarten erfolgen kann. Dies kann man beispielsweise durch geeignetes Nachführen des I-Anteils yI(t) bei Handbetrieb erreichen, so dass die Reglerausgangsgröße yR möglichst genau der manuell gesetzten Stellgröße yHand entspricht. Ohne diese Maßnahme könnte der I-Anteil im Handbetrieb außerdem bei einer nicht verschwindenden Regelabweichung unbegrenzt ansteigen. Problematisch ist der I-Anteil aber auch im Automatikbetrieb, wenn die Stellgröße ihren gerätetechnisch bedingten Minimal- oder Maximalwert (ymin bzw. ymax) erreicht. Auch dann muss durch Nachführen des I-Anteils verhindert werden,.dass die Reglerausgangsgröße yR zu weit außerhalb des möglichen Stellbereichs zu liegen kommt. y0 I-Anteil yI(t) w(t) + x(t) e(t) KR D-Anteil yD(t) − P-Anteil yP(t) + + yR(t) Auto y(t) Hand yHand Abb. 3.3: Blockdiagramm eines PID-Reglers mit Umschaltung Automatik-/ Handbetrieb Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 3.4 7 Arbeitspunkteinstellung des Reglers Ohne Störungen soll der Prozess auf dem gewünschten Betriebspunkt arbeiten. In diesem Zustand ist die Regeldifferenz null. Bei einem P-Regler wäre in diesem Fall auch die Reglerausgangsgröße null, so dass die Stellgröße nach Gl. (3.5) nicht den erforderlichen Wert annehmen könnte. Man muss daher den Betriebspunkt des Prozesses über die in Abb. 3.3 gezeigte konstante additive Größe y0 korrekt einstellen. Die effektive Stellgröße ergibt sich damit zu yt= y 0y P ty I ty D t (3.6) Bei einem Regler mit I-Anteil ist diese Arbeitspunkteinstellung nicht unbedingt erforderlich. Sie wird daher in der Literatur zumeist nicht explizit erwähnt. 3.5 Literatur Handbuch „Simulationsprogramm für dynamische Prozesse“, Institut für Technische Chemie der Leibniz Universität Hannover Arbeitsblätter zur Vorlesung „Technische Reaktionsführung: Nicht-isotherme Reaktoren“, Institut für Technische Chemie der Leibniz Universität Hannover Müller-Erlwein: Computeranwendungen in der Chemischen Reaktionstechnik. VCH, Weinheim Reuter: Regelungstechnik für Ingenieure, Vieweg Verlag 4 Versuchsdurchführung und Aufgaben Starten Sie den Simulator durch Doppelklick auf das Desktopsymbol und laden Sie den Prozess „Polytroper CSTR“, falls dieser nicht automatisch geladen wird. Die Bedienung des Programms ist in dem zugehörigen Handbuch dokumentiert, das ebenso wie diese Versuchsbeschreibung auch über das Hilfemenü zugänglich ist. Beim Laden des Prozesses werden einige Prozessparameter auf zufällige Werte gesetzt, um unkontrollierbare Umgebungseinflüsse nachzubilden und den Versuch realistischer zu gestalten. 4.1 Ermittlung der notwendigen Betriebstemperatur Abb. 4.1: Desktop-Icon des Versuchs Es sollen zunächst die für einen bestimmten Umsatz notwendigen Betriebsbedingungen des Reaktors im ungestörten Zustand des Prozesses bestimmt werden. Stellen Sie dazu den Regler auf Handbetrieb, bei dem die Stellgröße in dem entsprechenden Textfeld des Reglerbedienfelds eingegeben werden kann. Der Umsatz der chemischen Reaktion soll im Betrieb U=0.95 betragen. Starten Sie den Prozess und ermitteln Sie durch Probieren möglichst genau die notwendige Kühlmitteltemperatur TK (=Stellgröße y) und die zu dem gewünschten Umsatz gehörende Temperatur T im Reaktor. Dieser Temperatur entspricht im weiteren Verlauf des Versuchs der Sollwert des Temperaturreglers. Gehen Sie in den Zutand Pause und exportieren Sie die gefundenen Werte der Parameter und der Prozessgrößen im stationären Zustand in csv-Dateien im Ordner Protokoll auf dem WindowsDesktop und Stoppen Sie danach den Prozess. Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 4.2 8 Das Verhalten der Grundtypen von Reglern In diesem Abschnitt soll für jeden der drei Reglergrundtypen P, I und D untersucht werden, wie sich die Änderung der Reglerparameter auf die Störunterdrückung und die Dynamik des Regelkreises bzw. die Stabilität auswirkt. Als Störung wird beispielhaft eine sprunghafte Verringerung von T0 um 5% betrachtet. In den Versuchen wird ausgehend vom ungestörten stationären Zustand des Prozesses die Störung wiederholt für den ungeregelten sowie den geregelten Prozess bei verschiedenen Reglerparametern aufgebracht und der Verlauf der Übergangsfunktion bis zum Erreichen des neuen stationären Zustands aufgenommen, um anschließend die Übergangsfunktionen bei unterschiedlich eingestellten Reglerparametern vergleichen zu können. Halten Sie die nachstehenden Vorgehensweisen strikt ein, damit die Vergleichbarkeit der Übergangsfunktionen gewährleistet ist. 4.2.1 Generelle Vorgehensweise Dieser Abschnitt beschreibt rezeptartig die Arbeitsschritte, die in den folgenden Experimenten ab Abschnitt 4.2.2 wiederholt durchgeführt werden sollen. 4.2.1.1 Einstellen des ungestörten stationären Zustand Stellen Sie den Regler auf Handbetrieb. Falls erforderlich setzen Sie • die Betriebsparameter sowie die zugehörige Konzentration und Temperatur im Reaktor auf die unter 4.1 für einen Umsatz U=0.95 ermittelten Werte, • den Sollwert des Reglers auf die zu diesem Umsatz gehörende Reaktionstemperatur und • den Arbeitspunkt y0 des Reglers (über das Menü Regler) sowie die Stellgröße y auf die unter 4.1 ermittelte Kühlmitteltemperatur für einen Umsatz von U=0.95. Starten Sie den Prozess, warten Sie bis zum Erreichen des stationären Zustands und gehen Sie dann ggf. auf Pause. 4.2.1.2 Aufnahme der Übergangsfunktion des ungeregelten System beim Auftreten einer sprunghaften Störung Vergewissern Sie sich, dass der Prozess im Handbetrieb des Reglers den ungestörten stationären Zustand nach 4.2.1.1 annimmt oder wiederholen Sie andernfalls die dortige Prozedur. Stellen Sie dann eine um 5% verringerte Zulauftemperatur T0 ein. Starten sie den Prozess, warten Sie, bis sich der neue stationäre Zustand einstellt und gehen Sie danach auf Pause. 4.2.1.3 Aufnahme der Übergangsfunktion des geregelten System beim Auftreten einer sprunghaften Störung Vergewissern Sie sich, dass der Prozess im Handbetrieb des Reglers den ungestörten stationären Zustand nach 4.2.1.1 annimmt und kontrollieren Sie, ob der Arbeitspunkt y0 des Reglers der Kühlmitteltemperatur und der Sollwert des Reglers der Reaktionstemperatur im ungestörten stationären Zustand entsprechen. Schalten Sie den Regler auf Automatik, setzen Sie die Reglerparameter auf die erforderlichen Werte und stellen sie dann eine um 5% verringerte Zulauftemperatur T0 ein. Starten sie den Prozess und warten Sie, bis sich der neue stationäre Zustand einstellt. Nehmen Sie die Störung zurück und warten Sie bis sich wiederum der ungestörte stationäre Zustand des Prozesses eingestellt hat. Gehen Sie dann ggf. in den Zustand Pause. 4.2.1.4 Export der Prozessdaten Gehen Sie nach jeder Versuchsreihe in den Zustand Pause und exportieren Sie die Prozessdaten als csv-Datei in den Ordner „Eigene Dateien“ auf dem Windows-Desktop. Stoppen Sie dann den Prozess. Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 4.2.2 9 P-Regler Dieser Abschnitt befasst sich mit dem Verhalten eines einfachen P-Reglers. Führen Sie die Schritte nach Abschnitt 4.2.1.1 aus, um den ungestörten stationären Zustand des Prozesses einzustellen. 4.2.2.1 Einfluss der Reglerverstärkung Zum Vergleich soll zunächst die Übergangsfunktion des ungeregelten Prozesses entsprechend der Vorgehensweise in Abschnitt 4.2.1.2 bestimmt werden. Nehmen dann Sie die Übergangsfunktion nach Abschnitt 4.2.1.3 mit einem P-Regler (Markierung nur bei KR!) und positivem Vorzeichen der Regelverstärkung sowie der kleinstmöglichen Reglerverstärkung auf. Verfünffachen Sie in der anschließenden Versuchsreihe schrittweise den Betrag der Reglerverstärkung und ermitteln Sie jeweils wieder für jede eingestellte Reglerverstärkung die Übergangsfunktionen nach Abschnitt 4.2.1.3. Fahren Sie mit der Erhöhung fort, bis Dauerschwingungen der Prozessgrößen mit großer Amplitude auftreten. Gehen Sie dann in den Zustand Pause. Bis zu welchem positiven Wert der Reglerverstärkung treten noch keine Oszillationen auf den Prozessgrößen auf? Dokumentieren Sie diesen Wert. Invertieren Sie nun das Vorzeichen der Reglerverstärkung und wiederholen Sie die vorherige Versuchsreihe mit Verfünffachung des Betrags der Reglerverstärkung bis die Kühlmitteltemperatur ihren Minimalwert erreicht. Wie ändert sich das Reglerverhalten gegenüber der Versuchsreihe mit positiver Reglerverstärkung? Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt 4.2.1.4 ab. 4.2.2.2 Verhalten des Regelkreises bei anderen Störgrößen Bei Einwirkung von Störungen verlässt der Prozess den nominellen Betriebszustand. Die beobachtete Abweichung kann dabei je nach Störgröße ganz unterschiedliche Ausmaße annehmen. Als weiteres Beispiel einer Störung soll neben T0 eine Verringerung um 5% bei einem der folgenden Parameter betrachtet werden, wobei die übrigen – einschließlich T0 – jeweils alle auf dem Nominalwert für einen Umsatz U=0.95 verbleiben: □c 0 1 □F 0 Führen Sie die Schritte nach Abschnitt 4.2.1.1 aus, um den ungestörten stationären Zustand des Prozesses einzustellen. Geben Sie in der Bedienoberfläche des Programms den Wert des gestörten Parameters ein. Starten Sie den Prozess und warten Sie, bis sich ein stationärer Zustand einstellt. Nehmen Sie die Störung zurück und warten Sie, bis sich wieder der ungestörte stationäre Zustand eingestellt hat. Schalten Sie dann den Regler auf Automatik mit einer positiven Reglerverstärkung aus dem Versuchsteil 4.2.2.1, bei der noch keine Oszillationen auf der Regeldifferenz auftraten. Ermitteln Sie dann nochmals die Übergangsfunktion beim Aufschalten und Zurücknehmen der Störung. Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt ab. 4.2.3 I-Regler Bringen Sie den Prozess wie in Abschnitt 4.2.1.1 beschrieben im Handbetrieb des Reglers wieder in den ungestörten stationären Zustand und nehmen Sie zum Vergleich nochmals die Übergangsfunktion des ungeregelten Prozesses entsprechend der Vorgehensweise in Abschnitt 4.2.1.2 auf. Stellen Sie dann einen I-Regler (Markierung nur bei TN!) mit einer Nachstellzeit TN=15 ein und gehen Sie in den Automatikbetrieb. Nehmen Sie die Übergangsfunktion nach Abschnitt Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 10 4.2.1.3 auf. Fünfteln Sie in der anschließenden Versuchsreihe schrittweise den Betrag der Nachstellzeit und nehmen Sie jedes mal die Übergangsfunktion auf, bis eine Dauerschwingung mit großer Amplitude erscheint. Führen Sie nochmals die Schritte nach 4.2.1.1 durch und stellen Sie dann eine mittlere Integrationszeitkonstante und ein negatives Vorzeichen der Reglerverstärkung ein. Starten Sie den Prozess im Automatikbetrieb des Reglers und beobachten Sie für einige Zeit die Prozessgrößen. Wie reagiert der Prozess? Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt 4.2.1.4 ab. 4.2.4 D-Anteil Bringen Sie den Prozess nach Abschnitt 4.2.1.1 in den ungestörten stationären Zustand und nehmen Sie zum direkten Vergleich nochmals die Übergangsfunktion des ungeregelten Prozesses entsprechend der Vorgehensweise in Abschnitt 4.2.1.2 auf. Aktivieren Sie dann ausschließlich den D-Anteil des Reglers (Markierung nur bei TV!) mit der kleinstmöglichen Vorhaltzeit und gehen Sie in den Automatikbetrieb. Nehmen Sie die Übergangsfunktion nach Abschnitt 4.2.1.3 auf. Verfünffachen Sie in der anschließenden Versuchsreihe schrittweise den Betrag der Vorhaltzeit bis auf etwa TV=12.5 und ermitteln Sie jeweils für jede eingestellte Vorhaltzeit wieder die Übergangsfunktionen nach Abschnitt 4.2.1.1 beim Auftreten und Zurücknehmen der Störung. Wiederholen Sie die ganze Versuchsreihe mit einer Reglerverstärkung von KR=−1. Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt 4.2.1.4 ab. 4.2.5 PI-Regler Bringen Sie den Prozess nach Abschnitt 4.2.1.1 in den ungestörten stationären Zustand. Stellen Sie einen PI-Regler mit einer Reglerverstärkung KR=+1 ein und nehmen Sie dann eine Versuchsreihe mit Variation von TN analog zu Abschnitt 4.2.3 auf. Dokumentieren Sie anschließend den Wert von TN, bei dem sich subjektiv das beste Reglerverhalten ergibt. Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt 4.2.1.4 ab. 4.2.6 PID-Regler 4.2.6.1 Einfluss des D-Anteils auf die Regelgüte Bringen Sie den Prozess nach Abschnitt 4.2.1.1 in den ungestörten stationären Zustand und wiederholen Sie dann mit dem PID-Regler die Versuchsreihe mit Variation von TV nach Abschnitt 4.2.4. Die Reglerverstärkung soll dabei den gleichen Wert wie beim PI-Regler nach Abschnitt 4.2.5 annehmen. Stellen Sie weiterhin die Nachstellzeit TN auf einen Wert ein, bei dem sich dort subjektiv die beste Ausregelung ergab. Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt ab. 4.2.6.2 Einfluss des D-Anteils auf die Stabilität des Regelkreises Bringen Sie den Prozess nochmals in den ungestörten stationären Zustand nach Abschnitt 4.2.1.1. Konfigurieren Sie einen PI-Regler mit den Parametern nach Abschnitt 4.2.5, bei denen dort Dauerschwingungen der Prozessgrößen auftraten. Starten Sie den Prozess und warten Sie, bis sich Schwingungen mit konstanter Amplitude einstellen. Setzen Sie dann die Vorhaltzeit auf den kleinstmöglichen Wert und aktivieren Sie den D-Anteil. Erhöhen Sie anschließend in moderaten Schritten die Vorhaltzeit und beobachten Sie jeweils für einige Schwingungsperioden die Antwort des Prozesses. Fahren Sie mit der schrittweisen Erhöhung der Vorhaltzeit fort, bis der Prozess stabilisiert wird, d.h. die Schwingungsamplitude schnell abklingt. Dokumentieren Sie diesen Wert der Vorhaltzeit! Schließen Sie die Versuchsreihe mit dem Export der Daten nach Abschnitt 4.2.1.4 ab. Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 5 11 Versuchsauswertung und Diskussion Die Unterpunkte dieses Abschnitts korrespondieren jeweils mit den Unterpunkten der Versuchsdurchführung in Abschnitt 4. Strukturieren Sie die Auswertung in Excel sinnvoll mit Arbeitsblättern. Verwenden Sie zur grafischen Darstellung von Zeitdiagrammen in Excel ausschließlich den Diagrammtyp „Punkte“ und als Untertyp die Verbindung mit „geraden Linien ohne Glättung“! Beschränken Sie den Zeitbereich für die Darstellung jeweils auf den für den Versuchsabschnitt wesentlichen. Stellen Sie Prozessgrößen mit stark unterschiedlichem Wertebereich in getrennten Diagrammen oder mit separaten y-Achsen so dar, dass die zeitlichen Änderungen möglichst gut sichtbar werden. Achten Sie bei der Auswertung strikt darauf, bei manuellen Berechnungen oder für die Zahlendarstellung in Excel immer eine sinnvolle Zahl von Nachkommastellen zu benutzen! 5.1 Ermittlung der notwendigen Betriebstemperatur Dokumentieren Sie die für den vorgegebenen Umsatz gefundenen Werte aller Parameter und Prozessgrößen im stationären Zustand. 5.2 Das Verhalten der Grundtypen von Reglern 5.2.1 Generelle Vorgehensweise Importieren Sie im Folgenden für jeden Versuchsabschnitt die zugehörige csv-Datei in Excel (Menüpunkt Daten→Import externer Daten) und stellen Sie jedes mal alle der folgenden Größen in Zeitdiagrammen graphisch dar: 1) Temperatur T, Zulauftemperatur T0, Stellgröße y; 2) Regeldifferenz e; 3) Reglerverstärkung KR. Ergänzen Sie die obigen Zeitdiagramme mit den im spezifischen Versuchsteil geforderten Kurven. Unterteilen Sie dabei den Zeitbereich in mehrere Abschnitte/Diagramme, falls dies für die Darstellung der Ergebnisse oder die Versuchsauswertung sinnvoll erscheint. Diskutieren Sie zunächst den Zeitverlauf der Prozessgrößen und schließen Sie dann die spezifische Auswertung für den jeweiligen Abschnitt an! 5.2.2 P-Regler 5.2.2.1 Einfluss der Reglerverstärkung Stellen Sie die Größen nach Abschnitt 5.2.1 dar und beschreiben Sie den Einfluss der Reglerverstärkung auf den Zeitverlauf der Übergangsfunktionen. Bestimmen Sie dann aus den Daten für die ansteigenden Zweige der Regeldifferenz für den ungeregelten Prozess und jede eingestellte Reglerverstärkung die folgenden Größen (siehe Abb. 3.2): die bleibende Regelabweichung, den Regelfaktor und die Umsatzänderung im stationären Zustand. Stellen Sie diese Größen über der Reglerverstärkung (für positive und negative KR) in jeweils einem Diagramm graphisch dar und diskutieren Sie die Ergebnisse. Wie wirkt sich die Änderung des Vorzeichens der Reglerverstärkung aus? Wie sollte KR gewählt werden, um eine möglichst gute Regelung zu erhalten? 5.2.2.2 Verhalten des Regelkreises bei anderen Störgrößen In diesem Abschnitt soll der Einfluss weiterer Störgrößen (c10 bzw. F0) im Vergleich zur Störgröße T0 betrachtet werden. Ziehen Sie bei der Auswertung für letztere die Daten aus Abschnitt 4.2.2.1 heran. Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 12 Die folgende Auswertung soll sowohl für den ungeregelten als auch den geregelten Prozess mit der unter 4.2.2.2 benutzten mittleren Reglerverstärkung durchgeführt werden: Dokumentieren Sie für die gestörten stationären Zustände die Werte der gestörten Parameter, der Reaktionstemperatur, der Eduktkonzentration sowie des Umsatzes im Vergleich zum ungestörten Zustand. Berechnen Sie dann in Excel die Sensitivitäten der Temperatur, der Eduktkonzentration und des Umsatzes gegenüber den betrachteten Störungen. Welche Prozessgröße ist besonders sensitiv gegenüber der Störung und wie ist der Einfluss der Regelung? Diskutieren Sie vergleichend das Ergebnis! 5.2.3 I-Regler Stellen Sie wie oben beschrieben die Zeitdiagramme der Prozessgrößen nach Abschnitt 5.2.1 dar und nehmen Sie in das Diagramm für KR zusätzlich die Nachstellzeit TN auf. Beschreiben Sie zunächst Übergangsfunktionen. den Einfluss der Nachstellzeit auf den Zeitverlauf der Bestimmen Sie dann aus den Abschnitten des Zeitverlaufs bei sprunghafter Verkleinerung der Temperatur T0 für den ungeregelten Prozess und jede eingestellte Nachstellzeit die Überschwingweite und die Ausregelzeit für ein Toleranzband der Regelgröße von ±0.5K (siehe Abb. 3.2). Stellen Sie diese Größen über der Nachstellzeit graphisch dar. Diskutieren Sie die Ergebnisse und beantworten Sie dabei folgende Fragen: Wie beeinflusst TN die bleibende Regelabweichung und wie groß ist der Regelfaktor? Wie sollte TN gewählt werden, um eine möglichst gute Regelung zu erhalten? Wie erklärt sich die Reaktion des Prozesses bei negativem Vorzeichen der Reglerverstärkung? 5.2.4 D-Anteil Stellen Sie die Größen nach Abschnitt 5.2.1 dar und und nehmen Sie in das Diagramm für KR zusätzlich die Vorhaltzeit TV auf. Diskutieren Sie anhand der beobachteten Zeitverläufe den Zusammenhang zwischen Regeldifferenz und Stellgröße! Wie ist der Einfluss der Vorhaltzeit auf die Übergangsfunktion und die bleibende Regelabweichung? 5.2.5 PI-Regler Werten Sie die Versuchsergebnisse analog zu Abschnitt 5.2.3 aus. Stellen Sie zusätzlich zur Stellgröße y deren Anteile yI und yP dar. Dokumentieren Sie den Wert von TN, bei dem sich in dieser Versuchsreihe subjektiv das beste Reglerverhalten ergab. Diskutieren Sie die Ergebnisse im Vergleich zu den vorangegangenen für reinen P- und I-Regler. 5.2.6 PID-Regler 5.2.6.1 Einfluss des D-Anteils auf die Regelgüte Werten Sie die Versuchsergebnisse analog zu Abschnitt 5.2.3 aus, jedoch im Hinblick auf die hier variierte Vorhaltzeit TD. Stellen Sie zusätzlich deren Zeitverlauf sowie den der Anteile yI , yD und yP der Stellgröße dar und diskutieren Sie die Ergebnisse im Vergleich zum I- und PI-Regler. 5.2.6.2 Einfluss des D-Anteils auf die Stabilität des Regelkreises Stellen Sie für diesen Teil des Versuchs nur den Zeitverlauf der Regeldifferenz und der Vorhaltzeit dar und dokumentieren sie die benutzten Werte von KR und TN sowie den Wert von TD, der den Prozess stabilisierte. Welche Schlussfolgerungen in Bezug auf die Einstellung der Reglerparameter kann man aus den bisherigen Ergebnisse ziehen? Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover Praktikumsversuch Regelung 5.3 13 Abschluss Folgende Dateien sind nach dem Versuch im Ordner „Eigene Dateien“ auf dem Windows-Desktop abzulegen: csv-Datei der exportierten Parameter csv-Datei der gesamten Zeitverlauf der Prozessgrößen während des Versuchs Excel-Datei mit den Graphiken und Berechnungen Word oder Excel-Datei mit dem Protokoll Prof. Dr. Karl-Heinz Bellgardt Institut für Technische Chemie der Universität Hannover