Möglichkeiten des reaktiven thermischen Spritzens von

Werbung

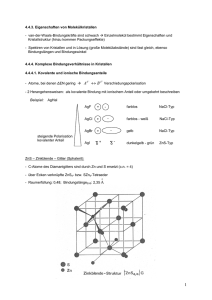

Möglichkeiten des reaktiven thermischen Spritzens von neuen Eisenbasislegierungen O.C. Brandt, S. Siegmann, Thun, Schweiz In diesen Untersuchungen wurden drei Eisenbasislegierungen mit unterschiedlicher chemischer Zusammensetzung entwickelt und verspritzt. Aufgezeigt wird die Auswirkung verschiedener Prozessparameter, vornehmlich eines reaktiven APS und VPSProzesses, auf die erzielbaren Stickstoffgehalte und das resultierende Schichtgefüge. Ferner werden die metallurgischen Wechselwirkungen durch den Spritzprozess der ausgewählten Legierungen beschrieben und die Eigenschaften wie Härte, Porosität und Haftfestigkeit diskutiert. Ziel dieser Entwicklung ist die Bildung von nanostrukturierten Ausscheidungen vom Typ Vanadiumnitrid, mit einer dem Austenitgitter ähnlichen Kristallstruktur. Die Bildung bzw. Erscheinungsform und Art von Ausscheidungen als Funktion der Prozessparameter werden beschrieben. 1. Einleitung Stahl bzw. Eisenbasislegierungen als thermsich gespritzte Schicht werden in einem sehr weiten Umfeld wie z.B: der Aufarbeitung verschlissener Flächen, dem Korrosionschutz, dem Verschleissschutz, etc. eingesetzt. Dies begründet sich in den mechanisch, technologischen Kennwerten, welche die verschiedenen Stahlschichten hinsichtlich des Einsatzspektrums als Allroundschichten erscheinen lassen. Dennoch weisen die derzeitigen Stahlspritzschichten z.B. gegenüber den reinen Korrosionschutzschichten eine geringere Korrosionsbeständigkeit und gegenüber den reinen Verschleisschutzschichten eine geringere Verschleissbeständigkeit auf. Vorteile der Stahlschichten sind der vergleichsweise geringe Werkstoffpreis, eine relativ unkomplizierte Ver- und Bearbeitbarkeit mit gleichzeitg grossen Förderraten, kaum Begrenzungen hinsichtlich maximaler Schichtdicken und dadurch eben verwendbar für ein weites Applikationsspektrum [1-5]. Durch spezielles Legieren der Ausgangswerkstoffe können die Schichteigenschaften gezielt verbessert werden. So kann z.B. ein erhöhter Kohlenstoffgehalt die Karbidbildung in einer Stahlschicht fördern oder die Zugabe von Hartphasen in eine metallische Legierung kann deren Verschleissbeständigkeit steigern. Allerdings können einzelne Legierungselemente oder Fremdphasenanteile die Schichtqualität auch nachteilig beeinflussen. Dies gilt gleichermassen für den Spritzprozess selbst, wobei die Reaktion der heissen Spritzpartikel mit der Flamme bzw. der Umgebung die Aufnahme von Sauerstoff oder Stickstoff bewirkt. Ein erhöhter Sauerstoffgehalt kann z.B. die Bildung von Oxyden fördern, welche wiederum die Härte der Schicht und damit die Verschleissbeständigkeit steigern aber gleichzeitig die Korrosionsbeständigkeit reduzieren. Die Aufnahme von Stickstoff kann mit Elementen wie z.B. Vanadium oder Chrom zur gezielten Bildung von den entsprechenden Nitriden genutzt werden und somit zur Verbesserung der Verschleissfestigkeit beitragen. Von entscheidender Bedeutung für die Schichteigenschaften sind dabei die Grösse, Form und Art der gebildeten Nitride. Nitride im Submikrometerbereich und kleiner können von einer, dem Austenit ähnlichen Kristallstruktur sein und wirken dadurch nicht nachteilig auf die mechanischen und chemischen Eigenschaften der Austenitmatrix, wie z.B. eine Hartstoffeinlagerung. [6-11] 2. Werkstoffkundliche Überlegungen Eingehende Untersuchungen haben gezeigt, dass es möglich ist, Austenitlegierungen mit nanostrukturierten Nitridausscheidungen herzustellen und durch heissisostatisches Pressen (HIP) zu Formkörpern zu verarbeiten. Durch gezieltes Legieren mit Stickstoff bilden sich dabei aus den Elementen Vanadium und Chrom Vanadiumnitrid und Chromnitrid. Bestechender Vorteil des Vanadiumnitrides ist, eine der Austenitmatrix ähnliche Kristallstruktur, wodurch die Zähigkeit und Korrosionsbeständigkeit des Austenits nicht nachteilig beeinflusst wird. Dies ist möglich, weil dadurch das Vanadiumnitrid nicht als störender „Fremdkörper“ in der Schicht bzw. dem Matrixmaterial vorliegt. Chromnitrid wirkt aufgrund seiner Härte gegenüber dem unverstärkten Austenit günstig auf dessen Verschleissfestigkeit kann aber durch Chromverarmung der Matrixlegierung infolge der Nitridbildung die Korrosionsbeständigkeit erheblich herabsetzen. Abgestützt auf Untersuchungen mit HIP-kompaktiertem Massivmaterial wurden drei Legierungen für die Versuche zum reaktiven thermischen Spritzen ausgewählt, zusammengestellt in Tabelle 1 [7, 12, 13]. Neben der Nitridbildung soll durch das Aufsticken im thermischen Spritzprozess eine Ferrit-Austenit-Phasenumwandlung bewirkt werden, welche die Korrosionsbeständigkeit der Schicht verbessert. Dafür wurde die nickelfreie Legierung 1 ausgewählt, welche zusätzlich den Einsatz der Schichten in Applikationen ermöglicht, wo Nickelfreiheit gefordert ist (z.B. einige medizinal-technische Applikationen). Im Hinblick auf erhöhte Korrosionsbeständigkeit wurde ferner ein nickelstabiliserter Austenit, Legierung 2, auf Verspritzbarkeit untersucht. Für den Einsatz im reinen Verschleissschutz, wo korrosive Angriffe eine untergeordnete Rolle spielen, wurde ein martensitischer Werkstoff, Legierung 3, untersucht. Auch bei dieser Legierung erfolgt eine Ferrit-Martensitumwandlung und die Bildung von Nitridausscheidungen durch das Legieren mit Stickstoff. Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264 Tabelle 1: Chemische Zusammensetzung der untersuchten Legierungen Nr. al. 1 al. 2 al. 3 Fe BAL. BAL. BAL. Ni 10.2 Cr 17.0 15.38 16.03 C 0.009 0.021 0.011 Die Austickbehandlung eines Stahlpulvers im Drehrohrofen ist durch Aufstickzeiten im Bereich einiger Stunden bei Temperaturen von 600 - 900°C gekennzeichnet. Dadurch lassen sich homogene Stickstoffgehalte mit gleichmässigen Nitridausscheidungen erzielen. Ein Spritzprozess dagegen ist zeitlich und thermisch instationär, was zu Inhomogenitäten in der Schicht wie z.B. Poren führt. In dieser Untersuchung sollte daher geklärt werden, welche grundsätzlichen Möglichkeiten des Aufstickens es durch einen reaktiven Spritzprozess gibt. Ferner sollen die erzeugten Schichten hinsichtlich metallurgischer Wechselwirkungen sowie Ausscheidungsbildung- bzw. Härtung beurteilt werden [14, 15]. 3. Spritzversuche Für die Spritzversuche wurden zunächst eine Vakuumplasmaanlage (VPS) mit einem Brenner Typ MC 60 bei der EMPA in Thun und eine atmosphärische Plasmaanlage (APS) vom Typ Metco MBN bei der Firma Buser Oberflächentechnik in Wiler eingesetzt. Begonnen wurden die Versuche mit Produktionsspritzparametern, um welche dann verschiedene Varriationen durchgeführt wurden, Tabelle 2. Tabelle 2: Untersuchte Spritzparameter Vakuum-Plasma (VPS) Spritzabstand lc = 275-350 mm Primärgasstrom Ar: 36-42 l/min Sekundärgasstrom N2: 14-20 l/min Plasmastromstärke Ic = 650-750 A Bruttoleistung (elektrisch) PBc = 42-50 kW Kammerdruck pc = 40-60 mbar Trägergasstrom 1.2 l/min Pulverförderrate 12.1-24.3 g/min Atmosphärisch-Plasma (APS) Spritzabstand lc = 100-150 mm Primärgasstrom N2: 70.8 l/min Sekundärgasstrom H2: 2.4-7.08 l/min Plasmastromstärke Ic = 500 A Bruttoleistung (elektrisch) PBc = 38-40 kW Trägergasstrom 3 l/min Pulverförderrate 60 g/min Si 0.85 1.0 0.9 Mo 3.42 2.06 2.25 Mn 10.4 8.55 V 5.9 9.02 4.05 stoffgehalte erfolgte durch Glimmentladungsspektroskopie (GDOES). Als Substrate wurden rostfreie Stahlbleche der Qualität 1.4301 mit den Abmessungen 100mmX50mmX2mm verwendet. Zusätzlich wurden auf Baustahlblechen aus ST 37-II Schichten gespritzt und Salzsprühtests zur Ermittlung der Korrosionsbeständigkeit unterzogen. Dreikörper-AbrasivGleitverschleisstests gemäss ASTM G 75-95 wurden durchgeführt um die Auswirkung der einzelnen Parameter auf die Verschleissfestigkeit zu untersuchen [16]. 4. Ergebnisse Grundsätzlich finden die VPS-Schichten in einem anderen Einsatzgebiet Verwendung als die APS gespritzten. Daher erfolgt kein Vergleich der beiden Verfahren, sondern eine getrennte Beschreibung der prinzipellen Möglichkeiten des reaktiven Spritzens. 4.1. VPS-Versuche Beim VPS-Prozess bestehen drei grundsätzliche Möglichkeiten des Aufstickens während des Spritzprozesses, dargestellt in Figur 1. Einerseits kann das Pulver durch Stickstoffträgergas in das Plasma eingeführt und damit für eine Reaktion zur Verfügung gestellt werden. Andererseits kann die Deformation und die damit verbundenen Vergrösserung der Oberfläche der Spritzpartikel beim Auftreffen auf dem Substrat zum Aufsticken genutzt werden, in dem am Auftreffort die Umgebung mit Stickstoff angereichert wird. Dies ist in einer Vakuumkammer problemlos und ohne Oxidation möglich. Als dritte Möglichkeit besteht die Verwendung einer stickstoffhaltigen Plasmagases bzw. Gasmischung. Vorversuche haben gezeigt, dass die dritte Variante, eine Plasmagasmischung aus Argon und Stickstoff, die effektivste Möglichkeit des reaktiven Spritzens bzw. Aufstickens darstellt, sodass im Wesentlichen diese Variante weiterverfolgt und im Anschluss an konkreten Beispielen diskutiert wird. N2 Fördergas Pulver reagierende Spritzpartikel 4. Untersuchungsmethoden Substrat Die erzeugten Schichten wurden metallographisch präpariert und ausgewertet. Dazu wurden die Kleinlasthärte HV0,3 sowie unter dem Auflichtmikroskop bei 250- und 500-facher Vergrösserung durch ein interaktives Auswerteprogramm die Porosität mit jeweils 10 Einzelmessungen bestimmt. Die Ermittlung der Stick- v Ar/N2 Plasma Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264 N2 Umgebung Fig. 1: Möglichkeiten des reaktiven VPS-Prozesses 4.1.1. Spritzpulverkörnung Zunächst wurde die Legierung 1 mit den Pulverkörnungen -90+45µm, -45+25µm und -25+5µm und unterschiedlichen Plasmaleistungen verarbeitet. Die elektrische Plasmabruttoleistung wurde durch Veränderung der Plasmagasmischung von Ar/N2 = 3 bis 4.6 bei konstantem Plasmastrom von Ic = 700A eingestellt. Die Nettoleistung ergibt sich aus der elektrischen Bruttoleistung unter Berücksichtigung der Kühlleistung des VPS-Brenners. Figur 2 zeigt den Einfluss der Plasmaleistung und der Spritzpulverkörnung auf den Stickstoffgehalt der reaktiv gespritzen Schichten bei Verwendung der Legierung 1. 4.1.2. Plasmaleistung Grundsätzlich kann die Leistung eines Plasmabrenners durch Veränderung der elektrischen Eingangsleistung oder durch Anpassung der Gasenthalpie erfolgen. Die VPS-Versuche wurden daher sowohl mit unterschiedlichem Plasmastrom als auch mit veränderlichem Gasmischungsverhältnis bei gleichbleibendem Volumenstrom durchgeführt. Figur 3 zeigt den Stickstoffgehalt, die Kleinlasthärte und die Porosität der Schichten als Funktion der Plasmaleistung für unterschiedliche Plasmaströme. Gespritzt wurden diese Versuche in Argonatmosphäre bei einem Kammerdruck von pc = 60mbar und einem Spritzabstand von lc = 275mm. 3,5 90-45µm 3 5 45-25µm 25-5µm 4 2,5 2 3 1,5 2 1 1 0,5 0 29,8 32,2 34,7 Fig. 2: Stickstoffgehalt in Gewichtsprozent von reaktiv gespritzten VPS-Schichten als Funktion der Plasmaleistung und Spritzpulverkörnung, gemessen mit GDOES. 0 900 800 700 600 Ein abnehmendes Ar/N2-Verhältnis führt bei konstantem Plasmastrom zu einer steigenden elektrischen Leistung, bedingt durch den höheren Stickstoffgehalt und die damit höhere Plasmaspannung. Zwangsläufig wird mit zunehmender Plasmaleistung ein höherer Stickstoffgehalt in der Schicht erzeugt. Mit der feinen Fraktion (-25+5µm) wird bei einer Plasmaleistung von Pc = 32.2kW ein Stickstoffgehalt von ca. 2.6% erreicht. Eine weitere Leistungssteigerung auf Pc = 34.7kW bewirkt nur noch eine geringe Erhöhung des Stickstoffgehaltes auf knapp 3%. Dagegen werden die relativ grossen Partikel der groben Fraktion (-90+45µm) nur sehr träge im Plasmastrahl beschleunigt und aufgeschmolzen. Der erzielbare Stickstoffgehalt nimmt bei dieser Fraktion mit steigender Plasmaleistung stetig zu. Beim Spritzen mit maximaler Plasmaleistung wird jedoch ein deutlich geringerer Stickstoffbetrag erreicht als bei der Verwendung der feineren Fraktionen. Mit der mittleren Fraktion wird erst bei einer Plasmaleistung von Pc = 34.7kW ein Stickstoffgehalt von über drei Prozent erzielt. Geringere Leistungen bewirken einen deutlich verminderten Stickstoffgehalt in der Schicht von nur knapp einem Prozent. Diese Resultate verdeutlichen die komplexen Reaktionen beim Plasmaspritzen zwischen Partikelbeschleunigung einerseits und Aufschmelzverhalten andererseits hier besonders beim reaktiven Spritzen. 500 400 5 4 3 2 1 0 26 28 30 650A 32 700A 34 36 38 750A Fig. 3: Stickstoffgehalt, Kleinlasthärte und Porosität reaktiv gespritzter VPS-Schichten als Funktion verschiedener Nettoplasmaleistungen (Legierung 1, Körnung -45+15µm). Grundsätzlich bewirkt das Spritzen mit steigender Plasmaleistung, bei sonst konstanten Parametern, eine Zunahme des Stickstoffgehaltes bis ca. 4% der jeweiligen Schicht. Weitere Leistungssteigerungen Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264 bewirken nur noch sehr geringfügige Zunahme des Schichtstickstoffgehalteses, was auf eine maximale Stickstofflöslichkeit für diese Legierung hindeutet. Der Maximalwert von ca. 4,3% wurde in dieser Versuchsreihe mit dem mittleren Plasmastrom von Ic = 700A erreicht. Innerhalb einer Versuchsreihe mit konstantem Plasmastrom führt ein höherer Stickstoffgehalt zu einer höheren Kleinlasthärte der Schicht. Oberhalb einer Plasmaleistung von ca. 33kW werden mit Plasmaströmen von 700A und 750A ähnliche Stickstoffgehalte um ca. 4%, aber deutlich unterschiedliche Kleinlasthärten, erreicht. Die Porosität ist für diesen Leistungsbereich ebenfalls vergleichbar mit Werten um ca. 3 - 4%. Als mögliche Ursache kann die höhere Reaktivität der Plasmagasmischung bei der höheren Stromstärke genannt werden. Eine höhere Reaktivität erzwingt offensichtlich bei ähnlichen Stickstoffgehalten eine günstigere Ausscheidungshärtung. Die geringste Porosität von unter einem Prozent wurde mit einer Leistung von ca. 32kW bei einer mittleren Stromstärke von 700A erzielt. 4.1.3. Spritzabstand und Kammerdruck Kammerdrücken. Dem gegenüber ist der Partialdruck der Kaltgase im Plasma höher mit sinkendem Kammerdruck. Bei einem Kammerdruck von pc = 40mbar übt die Plasmaleistung kaum noch einen Einfluss auf den erzielbaren Stickstoffgehalt der Schicht aus. Bei Drücken von pc = 50mbar und 60mbar hingegen zeigt sich deutlich, dass mit steigender Plasmaleistung der Stickstoffgehalt zunimmt. In dieser Versuchsreihe wurde ein deutlicher Zusammenhang zwischen Stickstoffgehalt und Kleinlasthärte der Schichten gefunden; d.h. je höher der Stickstoffgehalt ist um so höher ist auch die Kleinlasthärte, Figur 4. 6 5 4 Im Folgenden wurden Versuche mit unterschiedlichen Kammerdrücken und Spritzabständen durchgeführt, Figur 4, und der Stickstoffgehalt und die Kleinlasthärte ermittelt. Bei geringeren Kammerdrücken ist der Austrittswiderstand für das Plasma aus dem Brenner geringer, was höhere Gas.- bzw. Partikelgeschwindigkeiten zur Folge hat. Zwangsläufig ist die Verweildauer 3 1100 1000 900 6 5 800 4 700 26 28 30 32 34 36 38 3 300mm 2 325mm 350mm Fig. 5: Stickstoffgehalt und Kleinlasthärte reaktiv gespritzter VPS-Schichten für verschiedene Spritzabstände, Legierung 1, Körnung -45+15µm. 1 0 1000 900 800 700 600 500 400 26 28 30 60mbar 32 50mbar 34 36 38 40mbar Fig 4: Stickstoffgehalt und Kleinlasthärte reaktiv gespritzter VPS-Schichten für verschiedene Kammerdrücke, Legierung 1, Körnung -45+15µm. Ein grösserer Spritzabstand bedingt eine längere Verweilzeit der Partikel im Plasmastrahl und somit eine längere Verweilzeit zur Aufnahme von Stickstoff. Die durchgeführte Versuchsreihe ergab jedoch genau das Gegenteil, also einen höheren Stickstoffgehalt in der Schicht für einen kürzeren Spritzabstand bei identischer Plasmaleistung, Figur 5. Dieses begründet sich möglicherweise in der Ausbildung der Tropfen auf der Substratoberfläche, d.h. mit der Vergrösserung der Partikeloberfläche beim Aufprall auf der Substratoberfläche wird die Stickstoffaufnahme begünstigt. Hinsichtlich Kleinlasthärte zeigt sich die höchste Härte für den grössten Spritzabstand. Diese Resultate verdeutlichen einmal mehr die komplexen Wechselwirkungen beim reaktiven Spritzen. und damit die Reaktionszeit der Partikel im Plasma zur Aufnahme von Stickstoff geringer bei niedrigeren Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264 Anmerkung: Im Rahmen diesen Projektes wurden noch weitere Versuche mit anderen Parametern und Legierungen, vergl. Tabelle 1, durchgeführt, welche hier nicht näher erläutert werden. Des Weiteren laufen umfangreiche Analysen, womit die komplexen Zusammenhänge bzw. Resultate besser beschrieben werden können. abstand von lc = 150mm steigt mit zunehmendem Wasserstoffanteil die Kleinlasthärte der Schicht. Bei höherem Wasserstoffanteil, also auch höherer Plasmaleistung, kann offensichtlich die längere Verweilzeit bei grösseren Spritzabständen zur Aufstickung und damit zur Härtesteigerung beitragen, Figur 7. 700 650 4.2. APS-Versuche Folgende Parameter wurden bei den atmosphärischen Versuchen konstant gehalten: die Pulverförderrate von fc = 60g/min, der Plasmastrom von Ic = 500A und der Primärgasfluss von vpc = 70,8l/min. In dieser Versuchsreihe wurde zunächst nur die Kleinlasthärte ermittelt und als Auswahlkriterium für weiterführende Untersuchungen herangezogen. Spritzabstand 100mm 150mm 600 550 500 0,02 0,04 0,06 0,08 0,1 0,12 4.2.1. Spritzpulverkörnung Bekannterweise werden grosse Pulverpartikel langsamer im Spritzstrahl beschleunigt und erwärmt. Ferner ist das spezifische Verhältnis von Oberfläche zu Volumen bei groben Fraktionen (hier -90+45µm) geringer als bei feiner fraktionierten Pulvern (hier 45+15µm und -20+8µm) und damit auch die Einwirkfläche für die Stickstoffdiffusion geringer. Beides, geringere Teilchentemperatur und auch die geringere spezifische Oberfläche, führt somit zu einer geringeren Härte beim Spritzen mit der gröbsten Fraktion. Je feiner die gewählte Fraktion ist, umso grösser ist die erzielbare Kleinlasthärte der Schicht. Beim Spritzen mit der gröbsten Fraktion ist die Schichthärte unabhängig vom Spritzabstand. Bei den feineren Fraktionen wird mit dem kleineren Spritzabstand die höhere Härte erreicht, Figur 6. 800 700 Fig. 7: Kleinlasthärte reaktiv gespritzter APS-Schichten für verschiedene Spritzabstände und Plasmagasmischungen, (Legierung 1). 5. Verschleissfestigkeit Zur Ermittlung der Verschleissfestigkeit wurden DreiKörper-Abrasiv-Gleitverschleissversuche gem. ASTM G 75 durchgeführt. Dabei werden gleichzeitig vier beschichtete Proben unter einer Andruckkraft oszillierend auf einer Gummimatte bewegt. Der Versuch wird in einem Behälter, welcher mit einer Suspension aus Wasser und Edelkorund gefüllt ist, durchgeführt, Figur 8. Gemessen wird der Gewichtsverlust der Proben über der Versuchszeit bzw. dem Verschleissweg. Aus demrelativen Gewichtsverlust für ein Zeitintervall von zwei Stunden, sowie der Dichte der geprüften Schicht, wird der relative Volumenverlust berechnet. Spritzabstand 100mm 150mm 600 500 400 90-45µm 45-15µm 20-8µm Fig. 6: Kleinlasthärte reaktiv gespritzter APS-Schichten für verschiedene Spritzabstände und Körnungen, Legierung 1. 4.2.2. Plasmaleistung Bei einem Spritzabstand von lc = 100mm ist die erzielbare Schichthärte weitgehend unabhängig von der verwendeten Plasmagasmischung. Mit einem Spritz- Fig. 8: Drei-Körper-Abrasiv-Gleiverschleissversuch gem. ASTM G 75, (1 Probe, Gummiematte 2, 3 Suspension) [16]. Die untersuchten Schichten decken im Hinblick auf die ermittelte Verschleissbeständigkeit ein sehr breites Feld von etwa galvanischem Hartchrom bis zum HVOF-gespritzen 316L-Stahl ab, Figur 9. Bedingt durch die höhere Matrixhärte und den höheren Vanadiumgehalt und damit höhere Vanadiumnitridkonzentration ist die Verschleissbeständigkeit der martensitischen Legierung (im Diagramm nicht dargestellt) höher als die der beiden austenitischen. Bei gleichem Stickstoffgehalt ist die Verschleissbeständigkeit der Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264 nickelfreien Austenit-legierung höher als die der nickelstabilisierten, weil deren Vanadiumgehalt geringer und damit auch die Ausscheidungskonzentration geringer ist. [2] [3] 100 [4] 10 [5] 1 [6] 0,1 100 1000 10000 [7] Fig. 9: Verschleissfestigkeit verschiedener Schichtwerkstoffe als Funktion der Kleinlasthärte. [8] 6. Weitere Untersuchungen und Ausblick Komplexe Vorgänge, wie das reaktive thermische Spritzen einerseits und das Austicken mit Phasenumwandlung sowie Nitridbildung andererseits, erfordern eine Vielzahl von Versuchen und Analysen zum vollständigen Verständnis aller Zusammenhänge. Im Rahmen eines Konferenzvortrages und der dazugehörigen Publikation können daher nicht alle Gesetzmässigkeit und Resultate vorgestellt und ausreichend beschrieben werden. Im Vortrag werden daher vornehmlich die Reibungs- und Verschleisseigenschaften der untersuchten Schichten im Vergleich mit anderen Werkstoffen und Beschichtungen diskutiert. Dazu erfolgt eine ausführliche Beschreibung der Korrosionsbeständigkeit. Die komplexen Zusammenhänge werkstoffkundlicher Art wie z.B. Nitridbildung und Phasenumwandlung, werden in geeigneter Weise an anderer Stelle umfassend vorgestellt. [9] [10] [11] [12] 7. Danksagung [13] Dem Schweizer Schwerpunktprogramm Werkstofffoschung sei für die finanzielle Unterstützung gedankt. [14] 8. Literatur [15] [1] Diverse: Abrasion und Erosion: Grundlagen, Betriebliche Erfahrungen, Verminderung, (1986), p. 830. Simon, H. u. M. Thoma: Angewandte Oberflächentechnik für metallische Werkstoffe: Eignung - Verfahren - Prüfung, (1989), p. 356. Jaquet, J.-C.: Untersuchung des Korrosionsverhaltens von plasmagespritzten Beschichtungen aus Sonderinoxstählen im Vergleich zum konventionellen Inoxstahl 316L; Ermittlung der Polarisationskurven in Lösungen mit unterschiedlichen pH-Werten, ohne und mit NaCl, sowie Dauertauchversuch in einer Lösung mit pH 5 und 3 Gew.% NaCl bei 50 °C, (1998). Steffens, H.-D. u. M. Nolde, et al.: Herstellung von Duplex-Stahl-Schichten mittels des PlasmaPulver-Auftragschweissens und VakuumPlasmaspritzens, Proceedings der Thermischen Spritzkonferenz TS 93 (1993), p. 156-159. Brandt, O.: Ausscheidungsverstärkte Eisenbasislegierungen als thermisch gespritzte Schicht: Herstellung und Eigenschaftsprofil, 44. Metallkunde-Kolloquium - Werkstoffe: Einsatz und Entwicklungstendenzen (1998). Ebert, K. u. C. Karsten, et al.: Thermal Spraying of High Nitrogen Steels, Proceedings of 14th International Thermal Spray Conference: Thermal Spraying-Current Status and Future Trends 2 (1995), p. 1069-1074. Horvath, W. u. B. Tabernig, et al.: Microstructures and Yield Strength of Nitrogen Alloyed Super Duplex Steels, Acta materialia 45 (1997), p. 1645-1654. Khatri, S. u. R. Smith, et al.: Plasma Spraying of High-Nitrogen-Bearing Steels for Wear-Resistant Coatings and Structural Applications, Journal of Materials Engineering and Performance 3 (1994), p. 476-483. Oki, S. u. S. Gohda, et al.: Plasma Spraying of High Nitrogen Steels, Proceedings of 6th National Thermal Spray Conference - Thermal Spray Industrial Applications (1994), p. 521-526. Oki, S. u. S. Gohda, et al.: Reactive Plasma Spraying of High Nitrogen Stainless Steel, Proceedings of 14th International Thermal Spray Conference: Thermal Spraying-Current Status and Future Trends 1 (1995), p. 561-564. Oki, S. u. S. Gohda, et al.: Nitrogen Enrichment in Ferritic Stainless Steel by Reactive Plasma Spraying, Proceedings of Thermische Spritzkonferenz TS 96 175 (1996), p. 276-279. Bähre, W.-F. u. C. Solenthaler, et al.: Hardenable Austenitic Iron Base Metal-Matrix-Composites, Proceedings of PM Tech '97 (1997), p. 12. Uggowitzer, P. J.: Festigkeit und Zähigkeit austenistischer Stickstoffstähle, p. 115. Brandt, O.: Ausscheidungsverstärkte Schichten aus Eisenbasislegierungen im Vergleich mit konventionellen Schichtsystemen, EMPA Seminare (1998). Brandt, O. C. u. S. Siegmann, et al.: HVOF- and VPS-Coatings Using Nanostructured Iron-Based Alloys, Proceedings of 1st United Thermal Spray Conference - Thermal Spray: A United Forum for Scientific and Technological Advances (1997), p. 875-876. Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264 [16] ASTM G 75: Bestimmung der Schleifwirkung von Schlamm nach dem Nummernsystem von Miller / Test Method for Determination of Slurry Abrasivity (Miller Number) and Slurry Abrasion Response of Materials (SAR Number), (1995-01). Autor: O. C. Brandt and S. Siegmann Publiziert in: 2nd United Thermal Spray Conference, Düsseldorf, D, 1999, ISBN/ISSN: 3-87155-653-X Seite: 259-264