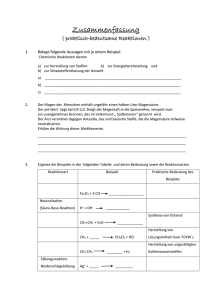

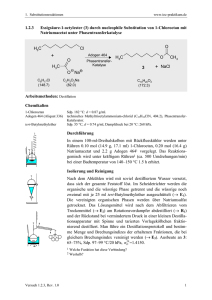

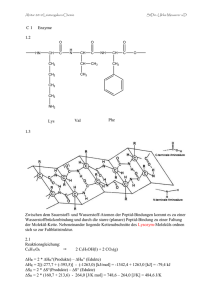

Chemie für den Maschinenbau 2

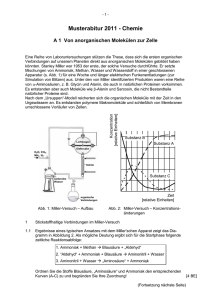

Werbung