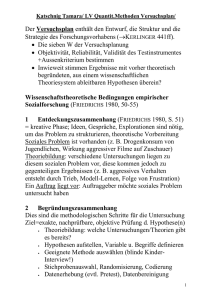

Dissertation Birk

Werbung