"Mit Köpfchen und Reibfläche" (über das Zündholz)

Werbung

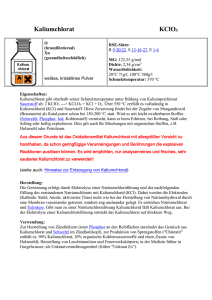

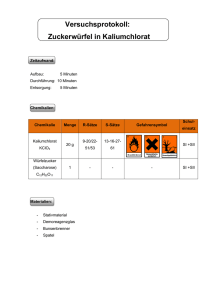

Mit Köpfchen und Reibfläche Microscale-Experimente mit Zündhölzern Viktor Obendrauf 1. Soziokultureller Prolog Zu den vielen kleinen - heute wie üblich völlig unbeachteten - chemisch-technischen Errungenschaften des Alltags zählt wohl auch die Möglichkeit, ohne nennenswerte Anstrengung Feuer machen zu können. Dabei liegen die Ursprünge, ohne Muskelkraft, ohne Feuerstein und Zunder oder andere aufwendige und teure Hilfmittel zu einem wärmenden Feuer zu kommen, noch gar nicht so lange zurück. Verfolgt man die Entwicklung diverser Zündhilfen hin bis zu den heute gebräuchlichen Sicherheitszündern, so merkt man bald, dass das Thema Zünd- und Streichhölzer nicht nur aus chemie- oder kulturhistorischer Sicht recht ergiebig ist. Insbesondere für den Chemieunterricht bieten sich etliche Möglichkeiten, am Aufflammen eines gewöhnlichen Streichholzes chemische Gesetzmäßigkeiten und Kontexte an einem klassischen Produkt der täglichen Erlebniswelt der Lernenden zu diskutieren - solange nicht seitens der österreichischen Schulverwaltung aus Sicherheitsgründen eine generelle Ächtung von rotem Phosphor und Kaliumchlorat auf schulischen Liegenschaften verordnet wird. Selbst fächerverbindende (literarisch-ethische) Dimensionen tun sich auf: „Das kleine Mädchen mit den Schwefelhölzern“, das bekannte „Märchen“ von Hans Christian Andersen (dänischer Dichter, 1805 - 1875 ), wurde mehrfach künstlerisch bearbeitet. Unter anderem diente Andersens gesellschaftskritische Erzählung auch als Vorlage für ein Lied des Komponisten Victor Holländer (1866-1940): Die halbe kalte Sylvesternacht, Hat draußen ein Mägdelein zugebracht, Muß hungrig, müd' auf der Straße stehn. Kein einz'ges Holz hat verkauft sie heut, Grausam eilten vorbei die Leut; Vor Angst wagt sie nicht nach Hause zu gehn. Aus allen Fenstern strahlt Lichterglanz In der Neujahrsnacht, Köstliche Düfte erfüllen ganz ihren Sinn Mit Zaubermacht. Ein Schwefelhölzchen schnell, Das wärmt mich auf der Stell. Ritsch, ritsch, wie brennt es so schön, Warm und hell ist es anzusehn, Die Flamme wächst immer höher an, Wie ich daran mich doch wärmen kann. Ritsch, ritsch, wie brennt es so schön, Warm und hell ist es anzusehn, Doch plötzlich das leuchtende Feuer verschwand, Das Hölzchen war ausgebrannt. Ein zweites Hölzchen nahm sie zur Hand, Strich es an der Mauerwand, Da brannt's wie Gas und wie Kerzenschein. Die Mauer schien wie ein Flor so weich, Ach, ihr schien's wie im Märchenreich, Voll Neugier steckt sie das Köpfchen hinein. Die Kleine schaut in ein Zimmerlein In der Neujahrsnacht, Drinnen stand wohl ein Tisch gar fein Voll der wunderschönen Pracht; Gedeckt ganz blendend weiß, Voll Gänsebraten und Speis: Ritsch, ritsch, wie brennt es so schön, Warm und hell ist es anzusehn, Die Gans mit Messer und Gabel drin Watschelt direkt zum Mädchen hin. Ritsch, ritsch, wie brennt es so schön, Warm und hell ist es anzusehn, Doch plötzlich die Gans und das Feuer verschwand, Das Hölzchen war ausgebrannt. Das dritte Hölzchen, noch brannt es kaum, Da saß sie unterm Weihnachtsbaum, Der strahlte hell unterm Kerzenschein. Die Sternlein schimmern am Himmelstor, Sieh, im Glanze steht mild davor Und freundlich ihr liebes Großmütterlein. Großmütterlein, nimm mich auf zu dir In der Neujahrsnacht, All meine Hölzchen verbrenn ich hier, Sieh die goldne Lichterpracht. Mein liebes Großmütterlein, Führ mich zum Himmel hinein. Ritsch, ritsch, wie brennt es so schön, Warm und hell ist es anzusehn, Großmütterchen nahm sie in ihren Arm, O wie war ihr so wohl und so warm. Ritsch, ritsch, wie brennt es so schön, Warm und hell ist es anzusehn, Verschwunden der Hunger, die Kälte und Not, Am Neujahrstag fand man sie tot. Tatsächlich lässt sich gerade an der Entwicklung der Zündholzfabrikation das trostlose Schicksal vieler Arbeiterfamilien im 19. Jahrhundert mitverfolgen. Vor allem in ihren Anfängen war die Erzeugung von Zündhölzern mit sehr viel Handarbeit verbunden. Traurige Fakten dazu finden sich z. B. in [1]. Wenn man die heutigen Standorte von bedeutenden Zündholz-Produzenten (Indien, Pakistan, China...) auflistet, wird man das beklemmende Gefühl nicht los, dass insbesondere das schändliche Elend der Kinderarbeit einfach in „abgelegenere“ Teile unserer heilen Welt verlagert wurde. Trotz der Automatisierung der Produktion sind z. B. in Südindien mehr als 200 000 Arbeiter mit der Erzeugung von handgemachten Streichhölzern beschäftigt [2]. Und es gibt eine Reihe von Hinweisen, dass dabei auch Kinder zwischen 7 und 14 ganztägig Schwerstarbeit leisten [3,4,5]. 2. Hölzchen mit Geschichte In Hans Christian Andersens Text ist von Schwefelhölzern die Rede, die sich offensichtlich an jeder rauhen Reibfläche entzündet haben. Tatsächlich gab es solche Überallzünder (strike anywhere matches) auch schon bevor der toxikologisch und sicherheitstechnisch äußerst problematische weiße Phosphor in diversen Zündholzköpfchen verarbeitet wurde. Unterschiedliche Rezepturen bei den Zündmassen in den Zündholzköpfchen, verschiedene Bezeichnungen (Schwefelhölzer, Phosphorhölzer, Chlorathölzer, Reibhölzer, Tunkhölzer, Schwedenhölzer...) und parallele Entwicklungen in diversen Ländern führten dazu, dass in der Literatur (z.B. [6-8]) teilweise divergierende Hinweise zu finden sind, wer nun wo welchen Typ an Zündhölzern zuerst erfunden oder am Markt eingeführt hat bzw. wer nun als eigentlicher „Erfinder“ der heute gängigen Zündhölzer anzusehen ist. „Zündhölzer“ im weiteren Sinne waren bereits im antiken Rom bekannt. Es handelte sich um dünne Holzstäbchen, dessen Ende in flüssigen Schwefel getaucht worden war. Diese Hölzchen entzündeten sich nicht selbst sondern nur an heißen Flächen (z. B. heißen Schürhaken, glühende Asche etc.). Noch im 18. Jahrhundert gab es in den meisten Küchen eine Schachtel mit derartigen „Schwefelhölzern“, um ein fast erloschenes Feuer wieder anzufachen. Die Geschichte der selbstentzündlichen Streichhölzer begann jedoch erst nach der Entdeckung des weißen Phosphors durch HENNING BRAND um 1670. Bereits ROBERT BOYLE entzündete in Schwefel getränkte Hölzchen mit weißem Phosphor [2]; beschrieben hat diese Methode Boyle’s Schüler und Assistent HANCKWITZ im Jahre 1680 [2,9]. Selbst nachdem SCHEELE im Jahr 1774 eine praktikable Möglichkeit gefunden hatte, weißen Phosphor aus Knochen herzustellen, fanden derartige Zündhilfen nur bei sehr betuchten Zeitgenossen einige Verbreitung. So gab es im Jahr 1786 in Paris und London (in Italien erfundene) „Schwefelhölzchen“ zu kaufen, die sich entzündeten, nachdem man diese Hölzchen an weißem Phosphor und anschließend an einem Korkstopfen gerieben hatte. Der Korkstopfen gehörte zu einem Fläschchen, an dessen Innenwand der weiße Phosphor aufgebracht war [10]. Mit der Entdeckung des Kaliumchlorats durch BERTHOLLET um 1786 begann die Entwicklung der Chlorathölzer. Bei den sogenannten „Tunkhölzern“ nutzte man die Tatsache, dass sich eine Mischung aus Kaliumchlorat, Zucker, Schwefel und Gummi arabicum in Kontakt mit konz. Schwefelsäure entzündete (JEAN LOUIS CHANCEL’S Tunkfeuerzeuge, briquets oxygénes, 1805). In einer Berliner Fabrik waren im Jahr 1825 immerhin 400 Arbeiter damit beschäftigt, derartige Chlorathölzer mit der Markenbezeichnung „Eupyrion Feuerstoffe“ herzustellen. Auch die sogenannten „Prometheus-Hölzer“ von SAMUEL JONES, die 1829 erstmals in London angeboten wurden, funktionierten nach dem gleichen Prinzip: Eine kleine, ca. 1 cm lange hermetisch verschlossene Glasampulle mit konz. Schwefelsäure war mit Papier umwickelt, das an einem Ende mit Kaliumchlorat, Schwefel und Zucker imprägniert war. Wurde das Glasröhrchen mit einer Zange zerdrückt, kam die Säure mit der Imprägnierung in Kontakt und das Papier entzündete sich [1]. Die ersten (noch phosphorfreien) Streichhölzer im heutigen Sinn entwickelte der englische Apotheker JOHN WALKER im Jahr 1826. Bei der Herstellung einer Zündmasse für Munitions-Zündhütchen tropfte versehentlich eine Mischung aus 50% Antimonsulfid und Kaliumchlorat auf den Boden. WALKER, der auch die bislang üblichen Chlorat-Tunkhölzer herstellte, untersuchte die eingetrocknete Mischung näher und stellte fest, dass sich die Masse durch Reiben an einer rauhen Oberfläche entzündete und so als Zündholzköpfchen fungieren konnte. Die von WALKER konzipierten Streichhölzer wurden von MICHAEL FARADAY in seinen berühmten Vorlesungen im Jahr 1828 vorgestellt. Ein Jahr später wurden diese Hölzer von SAMUEL JONES, der wahrscheinlich FARADAY’S Vorlesung miterleben durfte, als „Lucifers“ auf den Markt gebracht. Der Name „Lucifers“ wurde bald für alle selbstentzündlichen Hölzchen verwendet. Anfänglich bestanden die Lucifer-Köpfchen aus gleichen Mengen an Kaliumchlorat, Antimonsulfid und Leim. Diese originalen „Lucifers“ hatten jedoch einen gravierenden Nachteil: Beim Entzünden der Köpfchen zerfielen diese nicht selten sofort in brennende Fragmente, das Hölzchen selbst jedoch fing nicht Feuer. Um die Übertragung der Flamme auf das Hölzchen zu verbessern, wurden die Hölzchen bald mit Schwefel getränkt („WATT’S Chlorate Lucifer Matches“). Eine typische Zusammensetzung der Köpfchen dieser ersten, auf intensiver Reibung basierenden Streichhölzer findet man in [2]: 24,6% Antimonsulfid, 27,6% Kaliumchlorat, 6,5% Schwefel, 5,6% Eisen(III)oxid, 35,7% Gummi arabicum. Die für das Entzünden der Köpfchen notwendige Reibungswärme wurde z. B. dadurch erzeugt, indem man die präparierten Holzspäne rasch durch ein zusammengefaltetes Stückchen Glas-oder Sandpapier zog [11]. Die Zündung erfolgte aufgrund der Zusammensetzung stets mit einem kleinen Knall. 1831 warben die damaligen Streichholzproduzenten (SAMUEL JONES, G.F. WATT und einige kleinere Mitbewerber) in den Londoner Tageszeitungen erbittert um die Gunst der Käufer, was die Nachfrage nach den praktischen Hölzchen enorm steigerte. Schließlich schlossen sich JONES und WATT mit RICHARD BELL zur bekannten Firma Bell Match Co. zusammen und begannen mit der Streichholzproduktion im großen Maßstab. Die bis dahin verwendeten Holzspäne wurden durch robustere Stäbchen ersetzt, so dass man die von Bell Match Co. schließlich blau gefärbten Köpfchen an allen möglichen rauhen Flächen anreiben konnte (anywhere strike matches). Die Marke Blue Bell sollte sich tatsächlich 150 Jahre lang am Markt halten. Die erstmalige Verwendung von phosphorhaltigen Zündholzköpfchen scheint unklar [1]. Nach einigen offensichtlich wenig erfolgreichen Versuchen im frühen 19. Jahrhundert, mit Phosphor imprägnierte und trotzdem lagerfähige Schwefelhölzer herzustellen, verarbeitete wahrscheinlich CHARLES SAURIA, Chemiestudent in Frankreich, im Jahr 1830 erstmals weißen Phosphor in den Reibhölzköpfchen.[1, 2]. SAURIA’S Zündmasse bestand ursprünglich aus Schwefel, Antimonsulfid, Kaliumchlorat, Phosphor und Gummi arabicum. Das Rezept wurde nicht patentiert, sodass sich bald weitere „Erfinder“ einstellten: In [11] liest man, dass JOH. FRIEDRICH KAMMERER im Jahre 1832 seine ersten Streichhölzer mit phosphorhaltiger blauer Zündmasse vorgestellt hat. Nach [1] soll JAKOB F. KAMMERER im Jahr 1833 mit einer eigenen Phosphorzündholz-Produktion begonnen haben. In [6] findet man den Hinweis, dass J. F. KAMMERER im Jahr 1834 in Ludwigsburg eine Fabrik zur industriellen Erzeugung von Phosphorhölzern errichtet hat. Im gleichen Jahr (1834) ließen STEPHAN RÓMER gemeinsam mit J. SIEGEL in Wien ein Phosphorzündholz patentieren [1]. Nach [11] wurden die Zündhölzer von den Wiener Fabrikanten RÖMER, SIGL und PRESHEL schon 1833 in den Handel gebracht. Wenn man den Angaben in [1] Glauben schenkt, soll Österreich angeblich stolz auf die älteste Streichholzfabrik der Welt sein. Gemeint ist die Gründung einer Fabrik in der „Zündholzstadt“ Schüttenhofen, dem heutigen Sušice Die lokale Geschichtsschreibung in dieser nun zu Tschechien gehörigen Stadt besagt jedoch, dass VOJTECH SCHEINOST in Schüttenhofen erst 1839 mit der fabriksmäßigen Erzeugung von Zündhölzern begonnen hat. Unabhängig von den bisher genannten Produzenten wird im Zusammenhang mit der Erfindung der ersten Phosphorhölzer in der Literatur immer wieder der ungarische Student B. IRINYI genannt, der seine Erfindung im Jahr 1836 vorgestellt haben soll [1]. Im gleichen Jahr wurde auch das erste einschlägige Patent in Amerika erteilt. Nach einem englischen Pionier der Raketentechnik (WILLIAM CONGREVE) wurde die neue - wie sich bald herausstellen sollte - sehr problematische Generation an Zündhölzern Congreve-Hölzer genannt. Der Name „Lucifers“ hielt sich jedoch auch hartnäckig auch für die Phosphorhölzer. Die Zündmasse eines typischen Congreve-Holzes enthielt 20 % weißen Phosphor (!), 15 % Schwefel, 30 % Kaliumchlorat, 10 % Kreide und 25 % Klebstoff [1]. Während sich die Kaliumchlorat/Antimonsulfid-Zündhölzer meist nur durch intensive Reibung zwischen gefaltetem Sandpapier entzünden ließen, konnten die Phosphorzünder als echte „Überallzünder“ fast an jeder rauhen Fläche entflammt werden. Es gibt Berichte, denen zufolge die ersten Phosphorzündhölzer bereits beim Schütteln der Schachtel Feuer fingen. Häuser brannten ab, weil eine Streichholzschachtel auf der Fensterbank durch Sonneneinstrahlung in Flammen aufging. B. IRINYI empfahl 1836 die Zugabe von Bleidioxid zur Zündmasse, um die phosphorhaltigen Köpfchen weniger sensitiv zu machen. Der relativ große Anteil an Klebstoff in der Zündmasse war verantwortlich dafür, dass der weiße Phosphor in der Mischung gegen eine Oxidation durch Luftsauerstoff einigermaßen geschützt vorlag. Leider blieb damit auch in gealterten Hölzchen die potentielle Toxizität des weißen Phosphors erhalten. Immer wieder starben Kinder, die an den Hölzchen lutschten. Mit derartigen Mengen an weißem Phosphor in handelsüblichen Streichhölzern war natürlich auch dem Missbrauch (Giftmorde, Abtreibungen) Tür und Tor geöffnet. Bis sich herumgesprochen hatte, dass selbst geringe Mengen Phosphor in den Opfern einfach nachzuweisen sind. 1837 ersetzte der Wiener Fabrikant PRESHEL das Kaliumchlorat durch Bleidioxid. Ab 1840 wurde ein billigeres Gemenge aus Bleidioxid, Bleinitrat und Mennige verwendet. BÖTTGER fand eine noch kostengünstigere Komposition aus 9 Teilen Phosphor, 14 Teilen Salpeter, 16 Teilen Braunstein und 16 Teilen arabischen Gummi. Die Preshelsche bzw. Böttgersche Zündmasse (ohne Kaliumchlorat) soll der Zündwarenfabrikation zu einem gewaltigen Aufschwung verholfen haben [11]. Schon 1839 verwendete MOLDENHAUER in seiner Fabrik in Darmstadt anstelle des nicht gerade billigen Gummi arabicum normalen Leim, wodurch die Fabrikate nicht nur billiger, sondern auch beständiger gegen Feuchtigkeit wurden. MOLDENHAUERS Zündmasse bestand aus 1 Teil Phosphor, 2 Teilen Salpeter, 0,5 Teilen Antimonsulfid, 2 Teilen Leim, etwas gebranntes Magnesiumoxid und Eisenoxid. PRESHEL nahm 1843 als Ersatz für Gummi arabicum nicht Leim sondern Dextrin. Ab 1840 wurden die Köpfchen in der Preshelschen Fabrik zum Schutz gegen Feuchtigkeit mit Harzfirnis überzogen, wodurch auch der unangenehme Geruch nach Phosphor (!) beseitigt werden konnte [11]. Um die Hölzchen selbst leichter entflammbar zu machen, wurden diese erhitzt und in verflüssigtes Paraffin getaucht, das sich auf diese Weise gut ins Holz saugen konnte. Eine Imprägnierung mit Ammoniumdihydrogenphosphat machte die Anwendung sicherer, weil dadurch das unerwünschte Nachglimmen des organischen Materials verhindert werden konnte. Auch heute noch sind die Hölzchen (häufig aus dem Stamm der Zitterpappel gewonnen) auf diese Weise konditioniert. Im Lauf der Zeit erkannte man, dass der weiße Phosphor im Köpfchen besser nicht als Brennstoff, sondern nur als Zündstoff fungieren sollte und dafür eigentlich schon geringe Mengen an Phosphor reichten. Trotzdem waren die Gefahren infolge der großen akuten und chronischen Toxizität des weißen Phosphors nicht gebannt. Vor allem die gravierenden gesundheitlichen Probleme, mit denen die Arbeiter(innen) in den Zündholzfabriken durch die Verarbeitung des sehr giftigen weißen Phosphors konfrontiert waren, brachten die Phosphorhölzchen immer mehr in Verruf. Insbesondere die „Eintaucher“, die die Hölzchen in die geschmolzene Zündmasse tauchen mussten, waren davon betroffen. In schlecht belüfteten Fabriken fand man in 100 Liter Raumluft bis zu 0,12 mg an flüchtigem, elementarem Phosphor [1]. Die Leidensgeschichten über äußerst schmerzhafte Phosphornekrosen des Kieferknochens („phossy jaw“) und die latente Gefahr der Selbstentzündung der Zündhölzer führten schließlich dazu, dass die Erzeugung der phosphorhältigen Überallzünder sukzessive verboten wurde (in Finnland im Jahr 1872, Dänemark 1874, Schweden 1879, Schweiz 1881, Frankreich 1897, Holland 1901). In Deutschland wurde 1903 ein Gesetz verabschiedet, das die Produktion von Zündwaren mit weißem Phosphor ab 1907 und deren Verkauf ab 1908 untersagte [1]. Im Berner Abkommen (1906) verpflichteten sich die meisten Länder der Welt, die Erzeugung bzw. den Verkauf von Phosphorhölzern zu verbieten, obwohl die Phosphornekrose durch entsprechende Vorsichtsmaßnahmen in den Zündholzfabriken an Bedeutung verlor. In den USA bewirkte man 1913 mit einer hohen Besteuerung die Stilllegung der einschlägigen Produktion. Indien und Japan setzten das Berner Abkommen erst 1919 um. China schloss sich bezeichnenderweise erst im Jahr 1925 an. Die Geschichte der heutigen Sicherheitszündhölzer begann eigentlich mit einem Rezept zur Gewinnung von einigermaßen sauberen roten Phosphor durch den Direktor der österreichischen Münzanstalt ANTON VON SCHRÖTTER im Jahr 1848 [2, 9]. SCHRÖTTER erhielt roten Phosphor durch mehrtägiges Erhitzen von weißem Phosphor unter Luftabschluss; ähnlich wird roter Phosphor auch heute noch bei 270 bis 300°C im technischen Maßstab hergestellt [14]. Roter amorpher Phosphor, eine der ungiftigen, allotropen Formen des weißen Phosphors, musste schon vor 1848 zumindest in geringen Mengen verfügbar gewesen sein. Denn die Literatur [2,6,9] ist sich ziemlich einig, dass der Stockholmer Chemieprofessor und Schüler von BERZELIUS, GUSTAV ERIK PASCH erstmals bereits im Jahr 1844 beschrieben hat, wie Zündholzköpfchen mit einer reaktionsträge ausgelegten Chlorat/Antimonsulfid-Mischung nur mehr an einer mit rotem Phosphor präparierten Reibfläche entzündet werden können. In [11] wird die Erfindung dieser Sicherheitszünder ins Jahr 1848 verlegt und BÖTTGER zugeschrieben. Die erste Fabrik, die derartige Sicherheitszünder herstellte, war J. BAGGE in Stockholm. Die noch stark schwankende Qualität des roten Phosphors machte das Produkt jedoch nicht wirklich anwendungssicher. Erst als 1849 ARTHUR ALBRIGHT in Birmingham einen Vortrag von SCHRÖTTER hörte und das Verfahren zur Herstellung von rotem Phosphor nach mehrjähriger Entwicklungsarbeit weiter perfektionierte, konnten von der Firma ALBRIGHT&WILSON die ersten einigermaßen funktionssicheren Sicherheitszünder auf der Weltausstellung 1851 in London vorgestellt werden [6]. Die Gebrüder LUNDSTRÖM in Jönköping (Swedish Match Company), die ebenfalls den roten Phosphor aus der Albright&Wilson’schen Produktion verarbeiteten, konnten erstmals auch einen kommerziellen Erfolg mit der neuen Generation an Zündern (Schwedenhölzer) für sich buchen. 1858 erwarb die Firma BRYANT&MAY die britische Lizenz für diese Sicherheitszünder. Die Nachfrage hielt sich aber sehr in Grenzen, weil die Bevölkerung weltweit noch immer die phosphorhältigen Überallzünder bevorzugte. Obwohl die Erzeugung bzw. Verwendung der gefährlicheren Phosphorhölzer ab 1872 (siehe oben) von immer mehr Ländern untersagt wurde, folgten auch BRYANT&MAY den Gesetzen von Angebot und Nachfrage und stellten ab 1880 neben den Sicherheitshölzern wieder vorwiegend Phosphorhölzer her. So verkaufte die englische Firma zu Beginn des 20. Jahrhunderts jährlich 60 Milliarden Streichhölzer, wobei sechs mal so viele phosphorhältige Überallzünder als Sicherheitszünder ihre Abnehmer fanden [1]. Der Ausstieg aus der Phosphorhölzer-Produktion wurde schließlich durch die Erfindung einer neuen Generation von Überallzündern doch etwas erleichtert und beschleunigt: Die französischen Chemiker HENRI SAVÈNE und EMIL DAVIN CAHEN hatten im Jahr 1898 die sogenannten Sesquisulfid-Hölzer entwickelt, wobei als Ersatz für den weißen Phosphor leicht entzündliches aber ungiftiges Phosphorsesquisulfid (Tetraphosphortrisulfid P4S3) verwendet wird. Diese Verbindung, die aus rotem Phosphor bzw. Schwefel durch Zusammenschmelzen der Elemente unter Schutzgas auch im Schulversuch herstellbar ist [12], hat einen Schmelzpunkt von 173°C) [9]. Eine Rezeptur zur Herstellung der Zündköpfchenmasse für die Sesquisulfid-Hölzchen findet sich in [10]: 20% Kaliumchlorat, 9% Tetraphosphortrisulfid, 14% Glaspulver, 11% Eisen(III)oxid, 7% Zinkoxid, 10% Leim, 29% Wasser. Käuflich kann man heute derartige „strike-anywhere matches“ praktisch nur mehr in outdoorund adventure-stores [13] erwerben. 3. Für Köpfchen und Reibfläche Als primärer Sauerstoffspender in den Köpfchen von Sicherheitszündern hat sich Kaliumchlorat am besten bewährt, wobei für die brennbaren Komponenten des Köpfchens zumindest 15% an überschüssigem Oxidationsmittel einkalkuliert sind, um eine sichere Funktion zu gewährleisten [2]. Typische Zusammensetzungen von Zündholzköpfchen (ohne Spurenkomponenten) sind in Tabelle 1 aufgelistet: Tabelle 1 [2] Komponente (Massen%) Kaliumchlorat Schwefel Kaliumdichromat Techn. Gelatine Zinkoxid Eisen(III)oxid Mangandioxid Glaspulver Kieselgur Kohlenstoff Farbe des Köpfchens schwarz braun andere 52,0 52,0 53,5 4,0 4,0 5,0 1,0 1,0 1,0 10,0 10,0 10,0 4,5 4,5 6,0 4,0 5,0 4,0 4,0 16,7 15,8 20,3 3,5 3,5 3,5 0,1 Die charakteristischen Eigenschaften des Bindemittel (techn. Gelatine) spielen in der Herstellung und Funktion der Zündhölzer eine entscheidende Rolle. Einerseits erhält die Zündmasse durch eine gezielte Konditionierung des Bindemittels nach dem maschinellen Tauchvorgang beim Trocknen ihre passende Form. Anderseits bekommt die Masse durch die Gelatine eine gezielt zu steuernde, schaumige Konsistenz. Die daraus resultierenden winzigen Bläschen im fertigen Zündholzköpfchen sind mit entscheidend für die richtige Ausbreitungsgeschwindigkeit des Abbrandes. Der Gehalt an Zinkoxid beeinflusst ebenfalls die Ausbreitungsgeschwindigkeit der Reaktionszone im aufflammenden Köpfchen, wobei auch die Partikelgröße dieser Komponente eine Steuerfunktion besitzt. Das in geringer Menge häufig enthaltene Kaliumdichromat ist selbst ein kräftiges Oxidationsmittel; vor allem senkt es aber die Zersetzungstemperatur von Kaliumchlorat. Wahrscheinlich ist das Chromat auch an einer komplexen Vernetzungsreaktion des Bindemittels beteiligt, wodurch die Köpfchen unempfindlicher gegen Feuchtigkeit und in erster Näherung wasserunlöslich werden. Mangandioxid (in dunkel gefärbten Köpfchen) senkt wie Chromat als Katalysator die Zersetzungstemperatur von Kaliumchlorat. Mit hochporösem Kieselgur wird die gewünschte Dichte der Zündmasse eingestellt. Außerdem können an der riesigen Oberfläche dieser Komponente diverse Abbrandprodukte adsorbiert werden. Das Glaspulver bindet die als erhärtete Schmelze vorliegenden Komponenten und sorgt für entsprechende Reibung beim Anreiben. Die Reibfläche von Sicherheitszündern enthält häufig ebenfalls Glaspulver. Die wichtigste Komponente in der Reibfläche ist jedoch roter Phosphor, der häufig mit Tonerde chemisch stabilisiert ist. Als Bindemittel für dieses Gemisch kann technische Gelatine verwendet werden, wobei neuere Techniken zum Aufdrucken der Reibfläche auf spezielle Kunstharze angewiesen sind [2]. 4. Wie die Köpfchen zünden Der Zündvorgang beim Anreiben von Sicherheitszündhölzern an der Reibfläche (mit rotem Phosphor) wird in mehreren chemiedidaktischen Publikationen (z. B. [6] S. 168) damit begründet, dass sich durch die Reibungswärme geringe Mengen an rotem Phosphor in weißen Phosphor umwandeln, was auch durch ein typisches Phosphorglühen an der Luft (Chemolumineszenz) zu erkennen sei [6]. Dieser Vorgang soll zusammen mit der Erwärmung beim Reiben die weitere Oxidation auslösen, wodurch die notwendige Zündenergie für die Entzündung des Köpfchens freigesetzt wird. Mehrere zum Teil erst kürzlich erschienene Experimentalbücher (z.B.[16] S. 255; [17] S. 149) bieten dazu auch einen Freihandversuch mit Streichhölzern und Streichholzschachtel an: Man streicht im völlig verdunkelten Raum mit einem Zündholz locker über die Reibfläche einer Zündholzschachtel, so dass das Köpfchen gerade nicht entflammt. Dabei sollte man auf der Reibfläche die typische Chemolumineszenz sehen, die durch an der Luft oxidierenden weißen Phosphor zustandekommt. Der Verfasser dieses Beitrages konnte unter den beschriebenen Umständen dieses (kalte) Nachleuchten selbst bei völliger Dunkelheit auch nach der in [16] vorgeschlagenen fünfminütigen Adaptionsphase der Augen nicht beobachten.. Selbst heftigstes Reiben mit zusammengefaltetem Schleifpapier führten auf der Reibfläche zu keiner Chemolumineszenz. Offensichtlich reicht die Reibungswärme allein unter diesen Bedingungen nicht aus, um den roten Phosphor zu depolymerisieren und in weißen Phosphor umzuwandeln. Nur bei sanftem Reiben mit dem chlorathältigen ZündholzKöpfchen sind winzige Funken (!) zu sehen, die jedoch mit dem kalten Leuchten von weißem Phosphor nicht ident sind. Nach [14] erfolgt die Umwandlung von weißem Phosphor in rotem amorphen Phosphor durch Lichtquanten bzw. durch Erhitzen auf ca. 300°C. Die reversible Zersetzung von hochkomplexen roten Phosphor (amorph) in monomolekularen weißen Phosphor geschieht am Schmelzpunkt - unter Ausschluss von Luftsauerstoff - bei etwa 600°C ([14] S. 619). Beim leichten Anreiben der Reibfläche dürfte diese Temperatur rein physikalisch wohl nicht erreicht werden. Kurzfristig erfolgreicher bei der Depolymerisation von rotem Phosphor auf Zündholzschachteln durch bloße Reibungswärme war der Verfasser dieses Beitrags nur mit wesentlich drastischeren Mitteln, nämlich mit einer bei voller Drehzahl betriebenen elektrischen Feile (siehe Abschnitt Experimente). Nur unter diesen Bedingungen konnte neben bereits auftretenden kleinen Funken von verbrennendem Phosphor (Entzündungstemperatur von rotem Phosphor = ca. 260°C) auch ein deutliches, kaltes Nachleuchten (Chemolumineszenz) beobachtet werden. Zusätzlich macht sich dabei auch der charakteristische Geruch nach den Folgeprodukten von monomolekularem Phosphor an (feuchter) Luft bemerkbar. Tatsächlich gibt es in der chemiedidaktischen Literatur auch eine Reihe von Beispielen, wo durch starkes Erhitzen einer abgeschabten Reibflächenprobe in einem Reagenzglas weißer Phosphor generiert wird, der dann im Dunkeln bei Luftzutritt am kalten Licht der Chemolumineszenz erkannt werden kann. Siehe z.B.: [16] S. 255, [18] S. 166, [19] S. 293. Zur Depolymerisation von reinem rotem Phosphor zu weißem Phosphor unter drastischen Bedingungen in einem Reagenzglas mittels Bunsenbrenner siehe z. B. auch: [31] S. 102.. Offensichtlich kann Start des Zündvorganges beim Anreiben eines Sicherheitszündholzes nicht ausschließlich mit der reibungsbedingten Bildung von weißem Phosphor erklärt werden. Tatsächlich wird die Zündung z. B. in [2] als komplexes physikalisches und chemisches Phänomen bezeichnet, wobei die innige Koexistenz von Kaliumchlorat und rotem Phosphor in der Startphase der Festkörperreaktion unverzichtbar ist. In einem ersten Schritt reagiert roter Phosphor und Kaliumchlorat unter Freisetzung von Wärme (siehe z.B. analoge Erklärungen bei [9], [19] S. 293, [20] S. 125, [21] S. 431, [25] S. 65). Dass trockener, roter Phosphor in Kontakt mit Kaliumchlorat bereits bei einer sehr geringen Dosis an Reibungswärme reagieren kann, lässt sich zwischen zwei Fingern demonstrieren (siehe „feuriges Fingerschnippen“ [26] bzw. Abschnitt Experimente). Als auslösende Faktoren werden neben katalytischen Effekten Druck und punktuell hohe Reibungswärme (transient hot spots) diskutiert [7]. Bei der primären Reaktion entsteht unter anderem Tetraphosphordecaoxid P4O10 (weiße Rauchspuren) mit einer unvergleichlich hohen Bildungsenthalpie, die mit der Bildung der sehr starken Einfach- und Doppelbindungen zwischen Phosphor und Sauerstoff im P4O10 erklärbar ist. Die Bildungsenthalpie von P4O10 aus rotem Phosphor und Sauerstoff beträgt: Hf = - 2.984 kJ/Mol; (Hf (Prot) = - 18 kJ/mol) Die Bildungsenthalpie von P4O10 aus weißem Phosphor und Sauerstoff wäre nur sehr wenig höher; (Hf (Pweiß) = 0 [30] S.100-101). Zum Vergleich die Bildungsenthalpie bei der Bildung von Wasserdampf aus den Elementen Wasserstoff und Sauerstoff (heftige Knallgasreaktion) beträgt nur: Hf (H20) = - 242 kJ/Mol. Selbst geringste Mengen an verbrennendem roten Phosphor können somit lokal am Köpfchen bereits beträchtliche Energiemengen freisetzen, wodurch in einem zweiten Schritt weitere Reaktionen zwischen Kaliumchlorat (bzw. Mangandioxid, Kaliumdichromat) und oxidierbaren Stoffen im Zündholzköpfchen (Schwefel, Klebstoff...) in Gang kommen [2]: 2 KClO3 + 3 S 2 KCl + 3 SO2 4 MnO2 + S 2 Mn2O3 + SO2 4 K2Cr2O7 + 3 S 4 K2CrO4 + 2 Cr2O3 + 3 SO2 In [6] wird im Zusammenhang mit den Reaktionsmechanismen eine thermische, nicht katalysierte Zersetzung von Kaliumchlorat diskutiert, wobei Kaliumchlorat (ohne katalytischen Einfluss) bei etwa 400°C zuerst in Chlorid und Perchlorat disproportionieren soll: 4 KClO3 KCl + 3 KClO4 Erst bei noch stärkerem Erhitzen (500°C) soll das Perchlorat in Chlorid und Sauerstoff zerfallen: KClO4 KCl + 2 O2 Zündholzköpfchen enthalten jedoch Katalysatoren (z. B. MnO2). In Gegenwart von MnO2 z.B. tritt die Sauerstoffentwicklung aus Kaliumchlorat schon bei 150°C ein, ohne dass es zu der oben erwähnten Disproportionierung kommt [21] S. 46. Nach [14] (S. 1117) soll diese direkte Zersetzung von Kaliumchlorat in Gegenwart von MnO2 (deutlich unter dem Schmelzpunkt!) ohne Disproportionierung bereits bei 70°C beginnen: 2 ClO3- 2 Cl- + 3O2 Selbstverständlich kennt man auch in der experimentellen Schulchemie diese katalytische Generierung von Sauerstoff aus Kaliumchlorat schon sehr lange. In [29] (S. 16) wird diese Reaktion noch als praktikable Methode zur präparativen Gewinnung von Sauerstoff beschrieben (siehe auch z. B. [22] S. 133, [23] S. 53, [24] S.315 bzw. Abschnitt Experimente). Die Freisetzung von Sauerstoff im Zündholzköpfchen beginnt demzufolge bei wesentlich tieferer Temperatur, als in der (fachdidaktischen) Literatur mitunter angenommen. Im Vollbrand erreicht die Flammentemperatur eines deflagrierenden Zündholzköpfchens nach [2] letztlich aber doch beachtliche 1350-1950°C! 5. Tunkhölzchenchemie Die beschriebenen historischen Tunkhölzchen mit Kaliumchlorat, Schwefel, Zucker und Gummi Arabicum entzünden sich in Kontakt mit Schwefelsäure, weil Kaliumchlorat mit Schwefelsäure (nicht Salzsäure!) hochreaktives Chlordioxid bildet, wodurch das organische Material entzündet wird [27]: KClO3 (s) + H2SO4 (aq) HClO3 (aq) + KHSO4 (aq) Die gebildete Chlorsäure disproportioniert in Chlordioxid und Perchlorsäure, wobei das gebildete Wasser durch Schwefelsäure aus dem Gleichgewicht entzogen wird: 3 HClO3 (aq) HClO4 (aq) + 2 ClO2 (g) + H2O Die Herstellung von Tunkzündhölzchen ist z. B. in [29] S. 122 beschrieben (siehe auch Abschnitt Experimente). Die Reaktion mit geringen Mengen an reinem Kaliumchlorat und Schwefelsäure (ohne sonstige Komponenten) kann infolge der Chlordioxidbildung auch im Schulversuch sogar so gestaltet werden, dass es zu kleinen Explosionen kommt [28]. Chlordioxid ist ein gelbes Gas mit durchdringendem Geruch, das äußerst explosiv ist und schon bei leichtem Erwärmen auf 45°C unter Bildung von Chlor und Sauerstoff detoniert ([21] S.273). 2 ClO2 Cl2 + 2 O2 Versetzt man Kaliumchlorat (oder kaliumchlorathältige Zündhölzer) nicht mit Schwefelsäure sondern mit Salzsäure, so entsteht in einer Komproportionierung vorwiegend Chlor, das am Geruch oder mit KI-Papier leicht erkennbar ist (unspezifischer Chloratnachweis): 6 H+ (aq) + ClO3- (aq) + 5 Cl- (aq) 3 Cl2 (g) + 3 H2O 6. Experimente zum Thema Zündhölzchen Es gibt in der chemiedidaktischen Literatur eine Reihe von Vorschlägen, möglichst originalgetreue Sicherheitszündhölzchen, Überallzünder oder Tunkzünder selbst herzustellen (siehe z. B.: [7] S. 44-45; [8] S. 36-38; [20] S. 124; [32] S. 186. Die Schwierigkeit bei selbst modellierten Sicherheitszündern besteht darin, dass die Zündmasse nach dem Aufbringen der wässrigen Paste auf das Hölzchen einige Tage lang getrocknet werden muss und dann häufig nicht so gut haftet, dass ein Anreiben an einer Reibfläche zum Erfolg führt. Die passende Konditionierung des Bindemittels erweist sich als schwieriger als aus der Literatur ersichtlich. Um Frustrationen bei den Lernenden zu vermeiden, wird im folgenden auf eine Beschreibung derartiger Präparationen verzichtet. Stoffliche Hintergrundinformationen zum Thema chemische Zündhilfen bzw. chemische Gesetzmäßigkeiten am Beispiel Zündhölzer lassen sich auch „anders herum“ diskutieren, indem man z B. in einfachen analytischen Nachweisen einzelne Komponenten von handelsüblichen Zündhölzern verifiziert oder mit den reinen Stoffen entsprechende Modellversuche durchführt. Da man es bei den Zündhölzchen mit relativ geringen Mengen an Ausgangsmaterial zu tun hat bzw. die pyrotechnischen Modellgemische äußerst brisant sein können, bietet sich das Arbeiten im Microscale-Maßstab förmlich an, wobei wasserlösliche, salzartige Komponenten auch durch Kristallisation unter der Stereolupe thematisiert werden können (siehe z.B. [33]). 6.1. Finger-Flash – ein Modellversuch zum Anreiben von Sicherheitszündern Material: Kaliumchlorat (pulv.), Phosphor (rot, staubtrocken), Spatel, Fliese Durchführung: siehe [26], S. 4-6 bzw. [38] Hinweis: Roter Phosphor oxidiert bei schlechter Lagerung langsam zu hygroskopischem Tetraphosphordekaoxid, so dass das Pulver feucht wird. Es bildet sich Phosphorsäure, die mit Indikatorpapier leicht nachweisbar ist. Für das „Feurige Fingerschnippen“ muss der rote Phosphor jedoch völlig trocken sein, damit die wohldosierte Umsetzung zwischen den Fingern möglichst blitzartig erfolgt. (genaue Anweisungen und Sicherheitshinweise dazu siehe [26] S. 4). Zum Trocknen suspendiert man den feuchten, aber wasserunlöslichen roten Phosphor am besten in viel Wasser, filtriert und wäscht säurefrei. Der im Filter verbleibende Phosphor ist nach einen Stunden Trocknung an der Luft staubig trocken und kann in einem gut verschließbaren Gefäß gelagert werden. Die Trocknung mit Ether wie in [34] angeregt, liefert bei größerem Gefahrenpotential weniger gute Resultate. 6.2. Roter Phosphor in der Reibfläche von Zündholzschachteln 6.2.1. Nachweis durch direkte Umsetzung mit Kaliumchlorat (Instant Chemistry!) Material: Kaliumchlorat, Zündholzschachtel, Spatel, Hammer, kleiner Amboss (z. B. kombiniert mit Schraubstock - Baumarktware) oder Vorschlaghammer, Schutzbrille Durchführung: Eine Zündholzschachtel wird so zerlegt, dass man die Reibfläche flach auf eine massive stählerne Unterlage (Amboss, Schraubstock, Schienenstück, Vorschlaghammer) legen kann. Auf der Reibfläche wird eine Spatelspitze Kaliumchlorat positioniert. Bereits durch relativ leichtes Hämmern auf das Salz kann die Reaktion zwischen den Phosphorspuren und Kaliumchlorat (Knall und Feuerblitz) ausgelöst werden! Hinweis: Für das Funktionieren des Experimentes ist es wichtig, dass die Reibfläche durchgehend beschichtet ist. Reibflächen mit stark reduziertem P-Anteil (aufgeprägte, gitterähnliche Muster) können zu Frustrationen führen. Die Reibfläche der Schachtel muss in einfacher Schicht flach auf der Unterlage liegen (Schachtel zerlegen! Hammer nicht verkanten!). Schutzbrille nicht vergessen! 6.2.2. Mit der Powerfeile zur Phosphoreszenz Material: Zündholzschachtel, elektrische Feile (z. B. Powerfeile von Black&Decker), Stativ, Klemme, Schutzbrille Durchführung: In einem vollkommen (!) abgedunkelten Raum wird die durchgehend beschichtete Reibfläche einer Zündholzschachtel mit einer elektrischen Feile mit fein gekörntem Schleifband bei voller Drehzahl und geringem Anpressdruck angeschliffen. Neben kleinen Funken durch verbrennenden Phosphor sieht man ein Nachleuchten auf der angeschliffenen Fläche, wenn die Feile nach wenigen Sekunden wieder von der Reibfläche abgehoben wird. Hinweis: Die Streichholzschachtel wird am besten mittels Stativ und Klemme fixiert. Bei zu starkem Anpressen des laufenden Schleifbandes an die Reibfläche nützt sich diese sehr rasch ab, so dass das Nachleuchten nur sehr eingeschränkt beobachtet werden kann. 6.2.3. Ein selbstentzündliches Wattestäbchen Material: Zündholzschachtel mit kompakt beschichteter Reibfläche, Kältespray (z.B. 75 Super, Spraydose Aerosol 200ml, Conrad Online-Shop Best. Nr. 800554-62), Pasteurpipette (z.B. Fortuna Nr. 3.525, Länge 15 cm), Mikrobrenner (Proxxon, siehe VCÖ-Shop), Wattestäbchen, (Labor)-Messer mit feinem Wellenschliff, Spatel (gekehlt), keramische Fliese Durchführung: Aus der Pasteurpipette wird ein passendes Mini-Reagenzglas hergestellt, indem man die Spitze der Pipette mittels Mikrobrenner direkt an der Verjüngung abtrennt und das Röhrchen an dieser Stelle zuschmilzt. Von der Reibfläche einer Zündholzschachtel wird roter Phosphor mittels Messer locker abgeschabt und auf einer keramischen Fliese gesammelt. Das Abschaben hat so zu erfolgen, dass möglichst wenig (Cellulose-)Substanz von der Schachtel selbst mitgerieben wird. Nach der Vorbereitung des Probenmaterials wird die Luft aus dem Mini-Reagenzglas mittels Kältespray verdrängt. Das dem Kältespray beigepackte Kunststoffröhrchen als Spraykopfverlängerung stellt dabei eine sehr effiziente Hilfe dar. Die pulverförmige Probe (gesammelt von einer halben Reibfläche) wird in das Mini-Reagenzglases transferiert. Danach muss sogleich ein Wattestäbchen so im Mini-Reagenzglas positioniert werden, dass es bei Bedarf gerade noch herausgezogen werden kann. Nun wird die phosphorhältige Probe mittels Mikrobrenner im fast waagrecht gehaltenen Röhrchen stark erhitzt, bis der rote Phosphor depolymerisiert und quasi sublimiert, was an einer gelb-orangen Zone im Röhrchen erkennbar ist. Das FKW des Kältesprays wirkt dabei als Schutzgas, sodass der gebildete weiße Phosphor in der Hitze nicht wieder vorzeitig oxidieren kann. Sobald der Phosphor (durch Fächeln mit dem Mikrobrenner) das Wattestäbchen erreicht hat, was an einer leichten Gelb- bzw. Braunfärbung an der Kuppe des Watteköpfchens ersichtlich ist, wird die Wärmezufuhr unterbrochen. Man hält das Röhrchen am kalten Mittelteil und zieht dann langsam am Wattestäbchen. Sofort macht sich noch im Röhrchen weißer Rauch bemerkbar, weil die Spitze des mit weißem Phosphor kontaminierten Stäbchens mit eingedrungener Luft in Kontakt kommt. Zieht man das Wattestäbchen nun rasch zur Gänze aus dem Röhrchen heraus, so entflammt die Spitze des Stäbchens nach wenigen Sekunden. Wenn die beschriebenen Versuchsbedingungen eingehalten werden, gelingt das Entflammen des generierten, fein verteilten Phosphors immer. Hinweise: Lässt man das Wattestäbchen länger im Minireagenzglas und beobachtet den sich bildenden Rauch (Phosphoroxid) im Röhrchen, so entflammt das Köpfchen des Wattestäbchens beim vollständigen Herausziehen nicht mehr sondern wird nur schwarz. Selbst fabrizierte MiniReagenzgläser haben sich für dieses Experiment in bezug auf Durchmesser, Wandstärke und Länge viel besser bewährt als handelsübliche Minireagenzgläser (z.B. 10/75). Wattestäbchen passen eben viel besser in enge Pasteurpipetten, die durch die geringe Glaswandstärke auch viel rascher erhitzt und abgekühlt werden können als vergleichbare Reagenzgläser. Vorsicht! Sowohl das Innere des Röhrchens als auch das Wattestäbchen sind nach dem Versuch mit hochgiftigem weißen Phosphor kontaminiert! Die fein verteilten Rückstände am Wattestäbchen sind an der Luft zwar bald oxidiert, die Reste im Röhrchen benötigen etwas mehr Zeit (Geruchsprobe!). Aus Gründen der Sicherheit lagert man sowohl Röhrchen als auch das Wattestäbchen eine Zeitlang auf einer feuerfesten Unterlage, bevor beides der Restmüllfraktion überantwortet werden kann. Durch die geringen Mengen an umgesetztem Material reduziert sich das Gefahrenpotenzial im Mikromaßstab a priori auf ein Minimum. Im übrigen geht der Verfasser dieses Experimentes trotzdem davon aus, dass alle KollegInnen, die das „Selbstentzündliche Wattestäbchen“ in ihr Versuchsprogramm aufnehmen möchten, mit den einschlägigen Sicherheitsvorschriften bezüglich Phosphor vertraut sind.. Der weiße Rauch im Pasteurpipetten-Röhrchen lässt sich mit wenig Wasser in ein normales Reagenzglas transferieren, wo dann Phosphorsäure bzw. Phosphat nachgewiesen werden können (siehe Versuch 6.4.). 6.3. Kaliumchlorat im Zündholzköpfchen 6.3.1. Modellversuch zur katalytischen Zersetzung von Kaliumchlorat Material: Reagenzglas Fiolax (16/160), Reagenzglashalter, Schaschlik-Spießchen, Feuerzeug, Teelicht, Kaliumchlorat, Braunstein techn. (mind. 80%ig). Durchführung: Man füllt in das Reagenzglas etwa 0,5 cm hoch Kaliumchlorat, setzt ungefähr die gleiche Menge an Braunsteinpulver zu und mischt durch Schütteln. Dieses Gemisch wird nun über einem kleinen Teelicht erhitzt. Die Wärme des Teelichts reicht aus, dass nach kurzer Zeit über dem schwarzen Gemisch mittels glimmendem Holzspan Sauerstoff als Zersetzungsprodukt nachgewiesen werden kann. Der Holzspan flammt auf. Hinweis: Zum Vergleich sollte reines Kaliumchlorat über einem Teelicht erwärmt werden. Die Bildung von Sauerstoff kann unter den Bedingungen nicht beobachtet werden. Nur wenn Kaliumchlorat mittels Laborbrenner geschmolzen wird, macht sich die stark oxidative Wirkung bemerkbar (Stichwort: brummendes Gummibärchen...) Das Reaktionsprodukt Kaliumchlorid lässt sich nach Beendigung der Reaktion leicht auswaschen, durch Filtration vom unverbrauchten Katalysator abtrennen und mit Silbernitrat nachweisen (siehe auch Versuch 6.3.4.) 6.3.2. Die violette Flamme beim Aufflammen der Hölzchen Material: Reagenzglas Fiolax (16/160), Bunsenbrenner, Zündhölzchen Durchführung: 3 Zündhölzchen werden mit dem Köpfchen voran in ein Reagenzglas geworfen. Nun wird mit dem Brenner von außen erhitzt, bis die Köpfchen entflammen. Während des Aufflammens macht sich für Sekunden auch die violette Flammenfärbung des Kaliums bemerkbar. Hinweis: Die Hölzchen selbst beginnen unter diesen Bedingungen nur selten zu brennen (Hitzestau, und deshalb rascherer Abbrand der Köpfchen!). Deshalb sind die violetten Anteile der Flamme im Reagenzglas meist besser zu sehen, als beim Entflammen eines Streichholzes direkt an der Luft. Nach Entfernen der Hölzchen kann der Rückstand im Reagenzglas teilweis in wenig dest. Wasser angelöst und für die Versuche 6.3.4. bzw. 6.4. verwendet werden. Die endgültige Reinigung des Reagenzglases gestaltet sich weniger mühsam, wenn man sofort nach Beendigung des Experimentes etwas Tensid-Lösung zusetzt und diese mindestens einen Tag lang auf die Rückstände an der Reagenzglaswand einwirken lässt. Bei Verwendung eines kleines Reagenzglases (10/75 mm) lässt sich das weiße Reaktionsprodukt an der Reagenzglaswand (hauptsächlich KCl) nach dem Entflammen eines Köpfchens auch an einem ausgeglühten, angefeuchteten Magnesia-Stäbchen so anreichern, dass eine klassische Prüfung auf Kalium durch Färbung der Bunsenflamme ebenfalls möglich ist. 6.3.3. Gewinnung von Chlor aus Zündhölzern Material: Zündhölzchen, Messer, Spatel, Minigasentwickler n.O. bestehend aus: Reagenzglas Fiolax (16/160), Weichgummistopfen Verneret 18D mit 2 integrierten (abgestumpften) Kanülen 1,2/40 mm, 2-ml-Spritze (innen durch Aufrauhen der Wand mit Eisenwolle schwergängig gemacht), Aktivkohleröhrchen bestehend aus: 10-ml-Spritzenkörper ohne Spritzenstempel (gefüllt mit Aktivkohle 2,5 mm gekörnt, verschlossen mit Weichgummistopfen 18D mit 1 integrierten (abgestumpften) Kanüle 1,2/40 mm. (siehe z. B. auch [35]) Salzsäure conc., Kaliumiodid-Lösung (5%ig), NaOH-Lösung (10%ig), Filterpapier Durchführung: Die Masse zweier Zündholzköpfchen wird mittels Messer sorgfältig von den Hölzchen geschabt und in das Reagenzglas transferiert. Das Reagenzglas wird mit dem Gummistopfen verschlossen, auf eine Kanüle im Stopfen wird das Aktivkohleröhrchen, auf die zweite Kanüle eine 2-ml-Spritze (mit etwa 0,5 ml HCl conc.) aufgesetzt. Durch Drücken des Spritzenstempels wird das Probenmaterial mit der Salzsäure in Kontakt gebracht. Sofort beginnt eine Gasentwicklung, wobei das gelblich grüne Chlor über dem Reaktionsgemisch nach kurzem Schütteln gut erkennbar wird. Entfernt man kurzfristig das Aktivkohleröhrchen von der Kanüle und hält ein mit Kaliumiodid-Lösung imprägniertes Filterpapier über die Öffnung, so sieht man sofort die oxidative Bildung von Iod (braun) aus Iodid (Nachweis von Chlor). Hinweis: Um überschüssiges Chlor im Reagenzglas ohne Geruchsbelästigung zu entsorgen, setzt man mittels 20ml-Spritze durch die Kanüle Natronlauge zu bis der Gasraum im Reagenzglas fast zur Gänze mit Flüssigkeit gefüllt ist bzw. elementares Chlor als wasserlösliches Hypochlorit gebunden wurde. 6.3.4. Nachweis von Chlorid im Abbrand Material: Reagenzglas mit Reaktionsprodukten aus Versuch 6.3.2., sauberes Reagenzglas, dest. Wasser, Salpetersäure conc., Silbernitrat-Lösung (ca. 10%ig), Ammoniak-Lösung (25%ig). Durchführung: Das Reagenzglas mit den Reaktionsprodukten aus Versuch 6.3.2. wird ca. 3 cm hoch mit dest. Wasser beschickt. Durch intensives Schütteln wird der Belag an der Reagenzglaswand ausgelaugt. Die wässrige Fraktion wird in ein sauberes Reagenzglas überführt und mit einigen Tropfen Salpetersäure bzw. Silbernitrat-Lösung versetzt. Es zeigt sich die charakteristische Bildung von Silberchlorid, ein Niederschlag, der in konz. Ammoniak-Lösung löslich ist. Hinweis: Trotz der geringen Mengen gilt: Mit Ammoniak versetzte Silbernitrat-Lösungen dürfen nicht längere Zeit stehen bleiben. Explosionsgefährliches Silbernitrid (Ag3N) könnte sich bilden. Man säuert die Lösung wieder mit Salpetersäure etwas an und sammelt die Fraktion im Behälter für Schwermetalle oder zementiert das Silber zuvor mit Eisenpulver. 6.4. Braunstein in braun-schwarzen Köpfchen Material: Reagenzglas Fiolax 16/160, Zündhölzer mit dunkelbraunen oder schwarzen Köpfchen, Wasserstoffperoxid (30%ig) Durchführung: Das Reagenzglas wird ca. 2 cm hoch mit Wasserstoffperoxid beschickt. Drei Zündhölzchen werden mit dem braunen (bzw. schwärzlichen) Köpfchen voran ins Reagenzglas gesteckt. Innerhalb einer Minute sieht man auch ohne Erwärmung an den Köpfchen winzige Gasbläschen haften. Nach kurzer Zeit beginnen die Köpfchen teilweise zu zerfallen, die Gasentwicklung wird immer stärker, Braunstein bzw. auch andere katalytisch wirkende Stoffe führen zur Zersetzung von Wasserstoffperoxid in Wasser und Sauerstoff. Hinweis: Nicht alle braun gefärbten Zündholzköpfchen enthalten Braunstein. Durch einen direkten Vergleich verschiedener Hölzchen im gleichen Ansatz werden unterschiedliche Gehalte an katalytisch wirkenden Stoffen erkennbar. 6.5. Nachweis von Phosphoroxid im Abbrand von modernen Überallzündern Material: Überallzünder (Bezugsquelle siehe z. B. [13]), 2 Reagenzgläser Fiolax 16/160, dest. Wasser, Messer, Salpetersäure conc., frisch zubereitete Ammoniummolybdat-Lösung (5%ig), Universalindikatorpapier, Pinzette, Mikrobrenner Durchführung: Drei Überallzündhölzchen werden mit dem Köpfchen voran in ein Reagenzglas befördert. Das Reagenzglas wird mittels Brenner von außen erhitzt, bis die Köpfchen entflammen. Man wartet, bis sich der weiße Rauch großteils abgesetzt hat, lässt die nicht angebrannten Hölzchen aus dem Reagenzglas gleiten und hält mittels Pinzette ein Stück Universalindikatorpapier in die Schwaden. Die intensive Rotfärbung deutet auf eine starke Säure hin. Der Rückstand im Reagenzglas wird ca. 2 cm hoch mit Wasser versetzt und unter Erwärmung ausgelaugt. Die Extraktionslösung transferiert man in ein sauberes Reagenzglas, versetzt mit einigen Tropfen Salpetersäure bzw. Ammoniummolybdat-Lösung und erhitzt. Es entsteht zuerst eine intensiv gelb gefärbte Lösung aus der sich noch beim Erhitzen, stärker beim Abkühlen ein charakteristischer gelber Niederschlag (unlösliches Dodecamolybdatophosphat PMo12O403-) abscheidet. Hinweis: Ein direkter Vergleich mit normalen Zündhölzern zeigt, dass nur die Zündmasse von Überallzündern eine Phosphorverbindung (P4S3) enthält, weil nur beim Abbrand von Überallzündern Tetraphosphordecaoxid entsteht, das mit Wasser zu Phosphorsäure bzw. Phosphationen reagiert. Das Reagenzglas, in dem die Zündholzköpfchen entflammt wurden, lässt sich besser reinigen, wenn man den wasserunlöslichen Rückstand mindestens einen Tag mit einer konzentrierten Tensidlösung stehen lässt. 6.6. Historische Tunkhölzchen – ein neuer Modellversuch Material: Kaliumchlorat (fein gepulvert), Staubzucker (fein gepulvert), Pentan, Schwefelsäure konz. Keramische Fliese, Hühnerfeder, Papierblatt, Waage (Genauigkeit mind. 0,1 g), Porzellanschale, Schutzbrille, Schutzkleidung, Schutzhandschuh Durchführung: 0,5 g fein kristallines Kaliumchlorat und 0,5 g fein gepulverter Staubzucker werden mittels Vogel- oder Hühnerfeder auf einem Blatt Papier sorgfältig gemischt (sicherheitshalber feuerfeste Unterlage verwenden, Schutzbrille nicht vergessen!). Um das Gefahrenpotential möglichst gering zu halten, wird das fertige Gemisch noch in mehrere kleine Portionen geteilt. Eine kleine Porzellanschale wird mit ca. 1 ml Schwefelsäure konz. beschickt und auf einer feuerfesten Unterlage (Fliese) abgestellt. Nun taucht man ein Wattestäbchen in Pentan und wälzt das durchtränkte Köpfchen in einer kleinen Portion Chlorat/Staubzucker-Mischung, so dass das Wattestäbchen partiell aber deutlich sichtbar belegt wird. Man wartet etwa eine halbe Minute bis der Großteil des Pentan verdunstet ist und taucht das so präparierte Wattestäbchen in die vorbereitete Schwefelsäure, wo es augenblicklich zu brennen beginnt. Hinweis: Selbst die sehr geringen Mengen an Chlorat auf dem Wattestäbchen führen in Kontakt mit der Säure zu einer heftigen Reaktion, wodurch kleine Schwefelsäuretröpfchen in einem Umkreis von etwa 20 cm verspritzt werden können. Schutzbrille, Schutzhandschuh, Schutzkleidung sind unerlässlich! Nicht benötiges Chlorat/Zucker-Gemisch wird – wie die geringe Menge an verunreinigter Schwefelsäure – am besten mit viel Wasser entsorgt. 6.6.1. Bildung von Chlordioxid aus reinem Chlorat und Schwefelsäure Material: Kaliumchlorat, Schwefelsäure konz., Reagenzglas Fiolax 16/160, Stativ, Klemme, Muffe, Spatel, 2-ml-Spritze, Waage (Genauigkeit mind. 0,1g), Abzug, Schutzscheibe Durchführung: Das Reagenzglas wird mit 0,2 g Kaliumchlorat beschickt, mittels Klemme und Stativ in einem Winkel von ca. 45° eingespannt und im untersten Bereich mittels Teelicht leicht erwärmt. Nun wird die 2-ml-Spritze, in der sich ca. 0,5 ml Schwefelsäure befinden, ins Reagenzglas geschoben. Durch vorsichtiges Drücken des Spritzenstempels lässt man langsam zwei Tropfen Säure ins Reagenzglas fließen und nützt die Wegzeit der Tropfen, um sich in Sicherheit zu bringen. Sobald die Säure das Kaliumchlorat erreicht hat, gibt es kleine Verpuffungen, da das gebildete Chlordioxid bereits bei geringer Erwärmung unter Bildung von Chlor und Sauerstoff explodiert. Hinweis: Durch das Erwärmen des Reagenzglases vor Zusatz der Säure können größere Mengen an explosivem Chlordioxid erst gar nicht entstehen. Es wird dringend davor abgeraten, auf das Teelicht zu verzichten und die Zersetzung von generiertem Chlordioxid durch nachträgliches Erwärmen mit einem Brenner zu provozieren. Trotzdem ist das Experiment in einem Abzug hinter einer Schutzscheibe auszuführen, weil man immer mit dem Bersten des Reagenzglases rechnen muss. 6.7. Entzündungstemperatur von Zündholzköpfchen Material: Low-Cost-Multimeter mit NiCrNi-Drahtfühler (z.B. Voltcraft 333, Conrad-Electronic Best.Nr. 129410-62), 2 Pasteurpipetten (z.B. Fortuna Nr. 3.525, Länge 15 cm), Reagenzglas Fiolax 16/160, Reagenzglashalter, Mikrobrenner (Proxxon, siehe VCÖ-Online-Shop [37]), Pinzette, Pfeifenputzer, feuerfeste Unterlage (Fliese), Siliconöl (hochsiedend), Durchführung: Die zwei Pasteurpipetten werden durch Abschmelzen des verengten Teils zu MiniReagenzgläsern umfunktioniert (siehe auch Versuch 6.2.3.). In eines dieser Röhrchen wird der NiCrNi-Temperaturfühler so weit eingeschoben, dass dieser mit dem Boden des Glasgefäßes Kontakt hat. Mit einer einfachen Schlaufe in der Drahtzuführung ist der Fühler im Röhrchen so verklemmbar, dass ein unbeabsichtigtes Herausziehen des Drahtes verhindert wird. Man erhält auf diese Weise ein sehr rasch ansprechendes, chemikalienresistentes „Glasthermometer“ mit digitaler Anzeige (siehe auch: [36]). Das zweite Mini-Reagenzglas dient zur Aufnahme des Zündholzes (Köpfchen nach unten). Beide Mini-Reagenzgläser lässt man in das Fiolax-Reagenzglas gleiten, in das etwa 2 cm hoch Siliconöl gefüllt wurde. Fühlerspitze und Zündholzköpfchen müssen sich im Ölbad auf gleicher Höhe befinden. Das improvisierte Mini-Heizbad wird nun mittels Brenner vorsichtig erwärmt, wobei die abgelesene Temperatur am Multimeter ziemlich genau der Innentemperatur des zweiten Röhrchens entspricht, in dem sich das zu untersuchende Zündhölzchen befindet. Sobald das Köpfchen entflammt, wird die Temperatur am Multimeter abgelesen. Handelsübliche Köpfchen von Sicherheitszündern entflammen (auch in Abhängigkeit von der Aufheizzeit) häufig erst bei Temperaturen von etwas über 200°C. Nach Beendigung des Experimentes lassen sich die beiden Mini-Reagenzgläser am einfachsten mit einer Pinzette aus dem Ölbad entfernen. Hinweis: Das Mini-Reagenzglas, in dem das Zündholz entflammt wird, kann mittels Pfeifenputzer und Tensid grob so gereinigt werden, dass es mehrfach verwendbar ist. 7. Ausblick Die vorgestellte Palette an Versuchen zeigt, dass man sich dem Thema „Zündholzer“ experimentell nähern kann, ohne dass Reibflächen und (zu) langsam trocknende Köpfchen mit systembedingt hohen Versagerquoten fabriziert werden müssen. Abgesehen davon, dass man im Microscale-Maßstab ausgehend von einem alltäglichen Konsumartikel relativ problemlos in die heikle aber interessante Welt des weißen Phosphors aber auch zum elementaren Chlor gelangen kann, lassen sich in kleinsten Mengen Modellreaktionen planen, mit denen eine Fülle von phänomenologischen Aspekten im Zusammenhang mit den Begriffen „Stoffmischung, Stofftrennung, Reinstoff, Analyse, Verbindung, Element, Redox- und Protolysereaktionen, Katalyse, Energetik usw. diskutiert werden können. Dabei besitzen die angeführten Versuchsbeispiele nur exemplarischen Charakter, weil potentiell zeitaufwendige Aktivitäten bewusst ausgespart blieben. Für jene Kolleginnen und Kollegen, die keinen weißen Phosphor lagern dürfen oder vielleicht wegen besoldungsrechtlicher Neuerungen (Abwertung des Kustodiates) auch nicht mehr verwalten wollen, eröffnet die vorgeschlagene Microscale-Methodik ausgesprochen ressourcenschonende Möglichkeiten, aus rotem Phosphor jederzeit so viel von der giftigen allotropen Form zu generieren, dass die wesentlichsten Eigenschaften (Phosphoreszenz, Selbstentzündlichkeit) einprägsam demonstriert werden können. 8. Literatur [1] J. EMSLEY: Phosphor – ein Element auf Leben und Tod, Wiley-VCH, Weinheim, 2001, S. 63-122 [2] Ullmann's Encyclopedia of Industrial Chemistry, Fifth Completely Revised Edition,VCH, Vol A16, 1990, p. 168 [3] O. TAUSIG: Nur Zucker zum Frühstück. In: Konsument, Oktoberheft 2002, Verein für Konsumenteninformation, Wien, S. 40-41 [4] Siehe z. B. auch: http://www.aflcio.org/globaleconomy/child_labor.htm [5] K. BALES: Ware Mensch – die neue Sklaverei. In: Spektrum der Wissenschaft 10/2002, Spektrum der Wissenschaft, Verlagsges.mbH. Heidelberg, S. 24-32 [6] A. BÜHLER, E. GRAF: Streichholz und Streichholzschachtel – vom Bedeutungswandel eines chemischen Apparates. In: Chemie in der Schule 47 (2000), Heft 3, S. 165-171 [7] T.M.BRAUN, S. KRÄMER: Zündhölzer. In: PdN-Ch 46, (1997), Heft 3, S. 44-45 [8] J. SPERNAL: Herstellung von Zündhölzern. In: NiU-Ch, Ausgabe 2/95 (Heft 27), S. 3638 [9] J. FALBE, M.REGITZ (Hrsg.): CD Römpp Chemie Lexikon – Version 1.0, Stuttgart/New York: Georg Thieme Verlag, 1995 [10] Siehe: http://www.chm.bris.ac.uk/webprojects2001/osullivan/index.htm [11] A. BUJARD: Zündwaren, G.J. Göschen’sche Verlagsbuchhandlung, Leipzig 1910 (Reprint 2002) [12] F. BUKATSCH, W. GLÖCKNER (Hrsg.): Experimentelle Schulchemie, Aulis-Verlag Deubner&CO KG, Köln, Studienausgabe 1977, Bd. 2, S. 165 [13] Siehe z. B.: http://www.out-door-store.de/index.html [14] N. GREENWOOD, A. EARNSHAW: Chemie der Elemente, VCH Weinheim 1990, [15] J. TIEDEMANN: Die großtechnische Herstellung von Phosphor. In: PdN-Ch 41, (1992), Heft 1, S. 4ff [16] K. FREYTAG, V. SCHARF, T. EBERHARD (Hrsg.): Handbuch des Chemieunterrichts, Sekundarbereich I, Band 2: Stoffe-Elemente-Periodensystem, Aulis-Verlag Deubner&CO KG, Köln 2001, S. 255 [17] K. HÄUSLER, H. RAMPF, R. REICHELT: Experimente für den Chemieunterricht, Oldenburg Verlag GmbH, München 1991, S. 149 [18] H. KEUNE, H. BOECK (Hrsg.): Chemische Schulexperimente, Bd.1 Anorganische Chemie, Volk und Wissen Verlag GmbH&Co, Berlin 1998 [19] H. RAAF: Chemie des Alltags, Franckh’sche Verlagshandlung, Stuttgart 1985 [20] J. REISS: Alltagschemie im Unterricht, 5. Aufl., Aulis-Verlag Deubner&CO KG, Köln, 1998, S. 124 [21] A.F. HOLLEMAN, E.WIBERG: Lehrbuch der Anorganischen Chemie, Walter de Gruyter, Berlin, New York 1976 [22] F. BUKATSCH, W. GLÖCKNER (Hrsg.): Experimentelle Schulchemie, Studienausgabe, Bd. 1, Aulis-Verlag Deubner&CO KG, Köln, 1977 [23] F. BUKATSCH, W. GLÖCKNER (Hrsg.): Experimentelle Schulchemie, Studienausgabe, Bd. 2, Aulis-Verlag Deubner&CO KG, Köln, 1977, S. 55 [24] W.GlÖCKNER, W. JANSEN, R.G. WEISSENHORN (Hrsg.): Handbuch der experimentellen Chemie, Sekundarbereich II, Band 2, Aulis-Verlag Deubner&CO KG, Köln, 1996 [25] F. HEMMELMAYR, R. RIEDER: Lehrbuch der Anorganischen Chemie für die V. Klassen der Realgymnasien, Hölder-Pichler-Tempsky, Wien 1931 [26] V. OBENDRAUF: Chemie und Edutainment I - Feuer und Flamme. In: Chem.Sch. (Salzbg.) 12 (1997) Nr. 1, S. 1-11 [27] F. BUKATSCH, W. GLÖCKNER (Hrsg.): Experimentelle Schulchemie, Aulis-Verlag Deubner&CO KG, Köln, 1977, Bd. 2, S. 55 [28] H. STAPF: Chemische Schulversuche, Teil 1 (Nichtmetalle), Verlag Harri Deutsch, Frankfurt/M 1976, S. 92 [29] F. BRANDSTÄTTER: Chemische Schulversuche (Hrsg. L. Sternhagen), Franz Deuticke, Wien, 1950, S. 122 [30] B.Z. SHAKHASHIRI: Chemical Demonstrations, Vol 1., The University of Wisconsin Press, 1983 [31] P.KRAL, W.RENTSCH, H.WEISSEL: Einfache chemische Experimente für Schule und Ausbildung, 2. Aufl., Ernst Klett Verlag, Stuttgart/Dresden 1993 [32] H. KEUNE (Hrsg.): Chemische Schulexperimente, Bd.3, Anorg. Chemie 2. Teil, Verlag Harri Deutsch, Frankfurt/M. 1988 [33] C. SCHMELZ: Mikroskopische Identifizierung von Kristallen im Unterricht. In: PdN-Ch 48, (1999), Heft 1, S. 20-22 [34] F.R.KREISZL, O. KRÄTZ: Feuer und Flamme, Schall und Rauch, Verlag Wiley-VCH, Weinheim 1999, S. 108 [35] V. OBENDRAUF: Experimente mit Gasen im Minimaßstab. In: ChiuZ, 30 (1996), Nr. 3, S.118-125 [36] V. OBENDRAUF: Siedetemperaturen unter die Lupe genommen. In: PdN-Ch 49 (2000) Heft 5, S. 2-4 [37] Siehe: http://www.chemie-und-schule.at/chemie-und-schule/service.htm [38] Siehe: http://schulen.eduhi.at/chemie/edutain1.htm