1 Einführung

Werbung

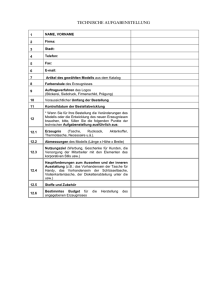

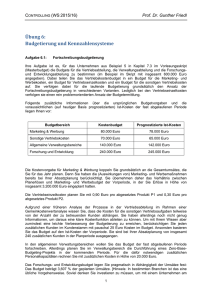

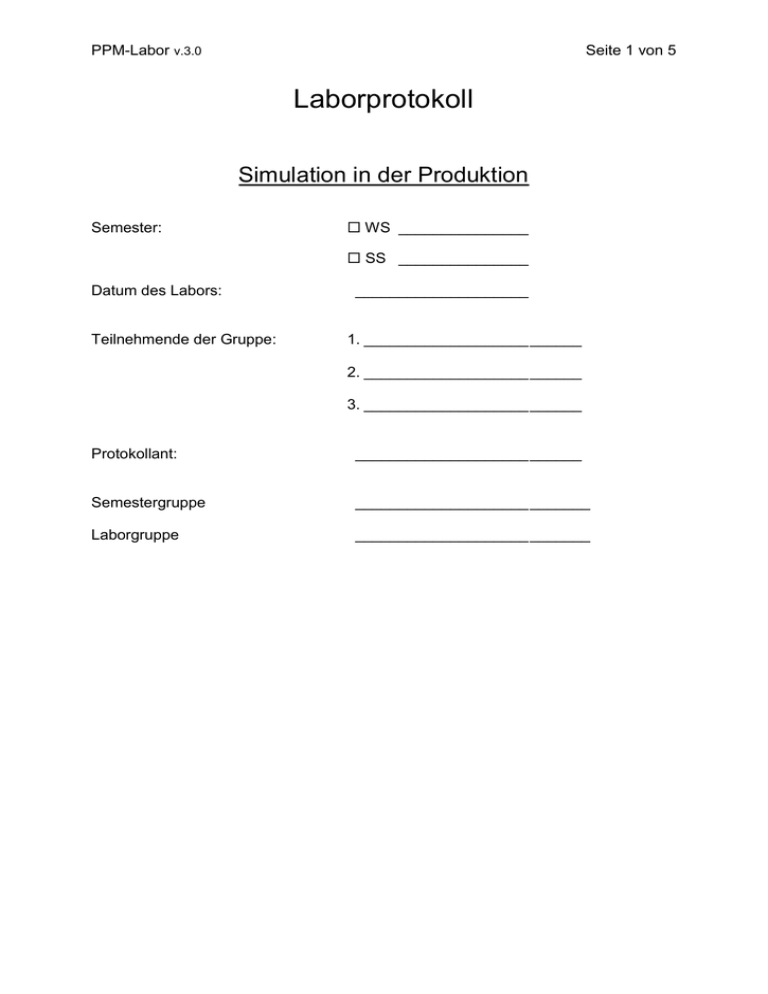

PPM-Labor v.3.0 Seite 1 von 5 Laborprotokoll Simulation in der Produktion Semester: WS _______________ SS _______________ Datum des Labors: Teilnehmende der Gruppe: ____________________ 1. ___________________ ______ 2. ___________________ ______ 3. ___________________ ______ Protokollant: ____________________ ______ Semestergruppe ____________________ _______ Laborgruppe ____________________ _______ PPM-Labor v.3.0 Seite 2 von 5 Inhaltsverzeichnis 1 2 3 4 5 6 7 Einführung Aufgabenstellung 2.1 Simulations-Szenario 2.2 Skizze des Modells Darstellung des Versuchsablaufs Versuchsdurchführung 4.1 Wie lange braucht das erste Teil bis zur Fertigstellung, wenn die Zwischenläger leer sind? 4.2 Welche Taktzeit ergibt sich im laufenden Betrieb? 4.3 Ermittlung des Lagerbestands überschlägig im ZwLager1 nach einer Stunde. 4.4 Ermittlung der Kapazitätsauslastung überschlägig der Arbeitsplätze A1, A3 und A4. 4.5 Überprüfung der Kennzahlen indem die Produktion 1 Stunde simuliert wird. 4.6 Überprüfung der Kennzahlen indem die Produktion 40 Stunden simuliert wird. Optimierungen 5.1 Ändern des Modells bezüglich der Bearbeitungszeiten 5.2 Ändern des Modells bezüglich der Anzahl der Arbeitsplätze. Auswertung mit Interpretation Auswertung unter Berücksichtigung der Kosten. PPM-Labor v.3.0 1 Seite 3 von 5 Einführung Technische Anlagen bestehen aus einer Vielzahl von Teilkomponenten, die in sich relativ einfach aufgebaut sind und durch simple Beziehungen beschrieben werden können. Erst durch Verschachtelung der Komponenten ergibt sich ein durch die Anzahl der Komponenten sehr großes durch Wechselwirkungen komplexes Gebilde. Selbst zur Berechnung eines einzelnen Zustandes einer Anlage werden oft viele hundert bis tausend Gleichungen und viele Rechenschritte benötigt. Der Berechnung des Zeitverhaltens erfordert einen ungleich höheren Aufwand, der für komplexe Anlagen erst durch Simulationssoftware mit Computertechnik heute möglich ist. Mit der Software Enterprise Dynamics soll hier ein Modell mit verschiedenen Arbeitsplätzen und Aufgaben dargestellt werden. 2 2.1 Aufgabenstellung Im Rahmen dieser Simulationsübung werden ausgewählte Einflussgrößen sowie das Modell variiert. Abgebildet wird ein aus mehreren Arbeitsplätzen bestehender Arbeitsbereich. Simulations-Szenario Der Arbeitsbereich besteht aus 4 Arbeitsplätzen An den Arbeitsplätzen A1 und A2 werden die Teile P1 bzw. P2 gemäß dem Arbeitsplan bearbeitet. Am Arbeitsplatz A3 werden P1 und P2 zum Produkt P3 montiert. Am letzten Arbeitsplatz A4 wird aus dem Produkt P3 durch einen Montagevorgang das Produkt P4. Zwischen den einzelnen Arbeitsplätzen werden die Teile/Produkte jeweils in Zwischenlager transportiert. Der Transport dauert jeweils 10 Sekunden und ist nicht veränderbar. Die Summen der Bearbeitungszeiten sind in den einzelnen Arbeitsplätzen hinterlegt. Arbeitspläne A1-Arbeitsplan Auspacken von P1 Kalibrieren von P1 P1 in Transportbox lagern A2-Arbeitsplan Auspacken von P2 Vormontieren von P2 A3-Arbeitsplan P1 aus Transportbox entnehmen Montieren P2 Montieren P1 Montage P2 + P1 zu P3 Voreinstellung P3 P3 in Transportbox lagern Minuten 1,0 3,5 0,5 1,0 4,0 0,5 1,0 1,0 5,0 2,0 0,5 PPM-Labor v.3.0 A4-Arbeitsplan P3 aus Transportbox entnehmen Kundenspezifische Einstellung P3 P4 Versandverpackung Seite 4 von 5 0,5 2,5 1,0 Für das dargestellte Modell sollen die Kennzahlen Durchsatz, der Lagerbestand nach einer festen Zeit und die Kapazitätsauslastung der Arbeitsplätze aufgenommen werden. 2.2 Skizze des Modells (Machen Sie hier eine Skizze des Modells) 3 Darstellung des Versuchsablaufs (Beschreibung Sie mit eigenen Worten in ganzen Sätzen, was Sie im Labor gemacht haben) 4 Versuchsdurchführung 4.1 Wie lange braucht das erste Teil bis zur Fertigstellung, wenn die Zwischenläger leer sind? 4.2 Welche Taktzeit ergibt sich im laufenden Betrieb? (Die Taktzeit ist der Zeitraum zwischen zwei Produkten, die die Linie verlassen) 4.3 Ermittlung des Lagerbestands überschlägig im ZwLager1 nach einer Stunde. (Das ZwLager1 befindet sich zwischen A1 und A3) 4.4 Ermittlung der Kapazitätsauslastung überschlägig der Arbeitsplätze A1, A3 und A4. 4.5 Überprüfung der Kennzahlen indem die Produktion 1 Stunde simuliert wird. Kennzahlen : Taktzeit, Lagerbestand ZwLager1, Kapazitätsauslastung 4.6 Überprüfung der Kennzahlen indem die Produktion 40 Stunden simuliert wird. Kennzahlen : Taktzeit, Lagerbestand ZwLager1, Kapazitätsauslastung 5 Optimierungen 5.1 Ändern des Modells bezüglich der Bearbeitungszeiten (Versuchen Sie Arbeitsvorgänge anders zu verteilen. Dokumentieren Sie ihren Arbeitsplan.) Ermittlung der Kennzahlen bei 40 Stunden Simulation PPM-Labor v.3.0 5.2 Ändern des Modells bezüglich der Anzahl der Arbeitsplätze. (Skizze des Modells; Verwendung des Ausgangsmodells.) Ermittlung der Kennzahlen bei 40 Stunden Simulation 6 Auswertung mit Interpretation (Welche Variante würden Sie empfehlen?) 7 Auswertung unter Berücksichtigung der Kosten. Fixkosten je neuen Arbeitsplatz = 3000,00 € jährlich; Deckungsbeitrag je Produkt = 1,00 € (Deckungsbeitrag = Erlös – variable Kosten) Rechnen Sie mit 52 Wochen á 40 Stunden für ein Jahr. Unterschrift und Datum der Erstellung Seite 5 von 5