Unterrichtsausarbeitung Leistungskurs Produktion

Werbung

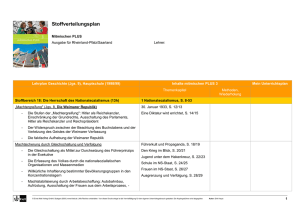

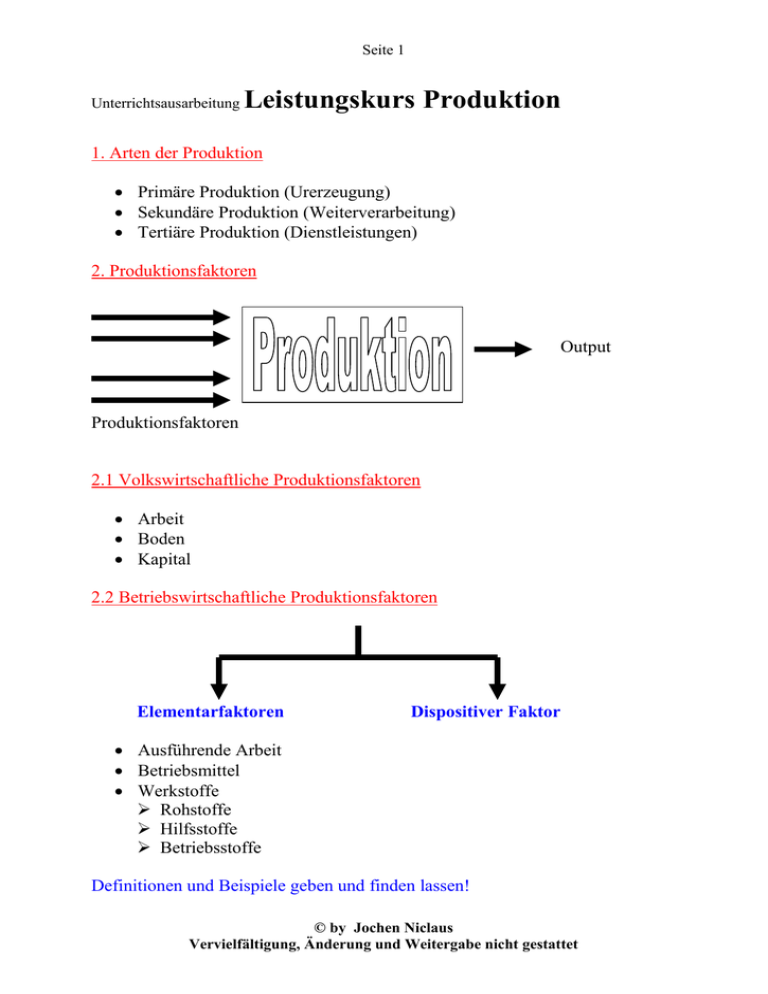

Seite 1 Unterrichtsausarbeitung Leistungskurs Produktion 1. Arten der Produktion Primäre Produktion (Urerzeugung) Sekundäre Produktion (Weiterverarbeitung) Tertiäre Produktion (Dienstleistungen) 2. Produktionsfaktoren Output Produktionsfaktoren 2.1 Volkswirtschaftliche Produktionsfaktoren Arbeit Boden Kapital 2.2 Betriebswirtschaftliche Produktionsfaktoren Elementarfaktoren Dispositiver Faktor Ausführende Arbeit Betriebsmittel Werkstoffe Rohstoffe Hilfsstoffe Betriebsstoffe Definitionen und Beispiele geben und finden lassen! © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 2 2.2 Effizienzkriterien des Einsatzes von Produktionsfaktoren 2.2.1. Ausführende Arbeit 2.2.1.1. Effizienzfaktoren bezogen auf die Person des Arbeiters Leistungsfähigkeit Leistungsbereitschaft Ausbildung Körperliche Konstitution Motivation Bestimmungsfaktoren für Motivation (angemessene Anforderungen, Verantwortung, Entscheidungskompetenz, Betriebsklima, Entlohnung erarbeiten!) Möglichkeiten zur Verbesserung der Leistungsfähigkeit (Fortbildung, Bildungsurlaub, Sport, Kur) erarbeiten. 2.2.1.2. Effizienzfaktoren bezogen auf die Entlohnung des Arbeiters Entlohnung ist ein wesentlicher Motivationsfaktor. Ungerechte Entlohnung führt zu Demotivation Objektive Arbeitsbewertungsverfahren 2.2.1.2.1. Arbeitswertstudien Arbeitswertstudien bewerten bestimmte Arbeiten und setzen sie anschließend in Lohnsätze objektiv (ohne Berücksichtung eines speziellen Arbeitnehmers) um Man unterscheidet Summarische Methoden Hier werden die Schwierigkeitsgrade im Ganzen geschätzt und o konkret beschrieben (Rangfogeverfahren) oder Lohngruppe 1: Zwischenfutter kleben Lohngruppe 2: Futterleder spalten o allgemein beschrieben (Lohngruppenverfahren) Lohngruppe 1: Einfache Tätigkeiten mit kurzem Anlernen ohne Verantwortung Lohngruppe 1: Koplexere Tätigkeiten mit längerer Anlernzeit ohne ... © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 3 Analytische Verfahren Eine Arbeitsaufgabe wird in einzelne Anforderungsarten unterteilt und bewertet. Anforderungsarten sind (z.B. nach dem Genfer Schema (1950) oder REFA Reichsausschuss für Arbeitsermittlung): Anforderungsart Können Untergliederung Ausbildung; Erfahrung, Geschicklichkeit Was einer mitbringt Verantwortung Für Erzeugnisse und Betriebsmittel, für Welchen Schaden kann einer Arbeitsablauf, Betriebsfrieden,Sicherheit anrichten? Arbeitsbelastung Geistige und körperliche Anstrengung Was einen mitnimmt Arbeitsbedingungen Was einen behindert z.B. Temperatur, Nässe, Staub, Lärm, Unfallgefahr Verfahren der analytischen Methoden nach Arbeitsblatt analyt_1 erarbeiten lassen: Beim Rangreihenverfahren wird jede Arbeit auf die vier Anforderungsarten hin untersucht und erhält für jede eine Rangziffer (Punkte). Die Summe der Rangziffern ergeben den Arbeitswert der entsprechenden Arbeit Beim Stufenwertzahlverfahren wird wie beim Rangreihenverfahren vorgegangen, es werden aber die einzelnen Anforderungsarten entsprechend ihrer Wichtigkeit für den Betrieb gewichtet. Beispiel für Umwandlung der errechneten Gesamtarbeitswerte in Lohngruppen (siehe auch Arbeitsblatt Analyt_2) Übungsaufgabe zum Stufenwertzahlverfahren: Aufgabe 1 auf Analyt_2 © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 4 Die Lohngruppe VI wurde als Basis (=100%) ausgewählt und heißt Ecklohn Die Steigerung des Grundlohnes von Arbeitswert zu Arbeitswert kann linear, progressiv oder unregelmäßig erfolgen. Bei linearem Anstieg ist der Steigerungsfaktor des Grundlohnes (Lohnzuwachs pro Arbeitswertpunkt): st = (Höchstlohn-Mindestlohn) / (Höchstarbeitswert-Mindestarbeitswert) ist damit der Grundlohn für einen beliebigen Arbeitswert (AW1): Grundlohn = Mindestlohn + st (AW1 – Mindestarbeitswert) Beispiele/Übungsaufgaben nächste Seite © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 5 Beispiel 1: Beispiel 2: Ein Arbeitswertlohn soll proportional zu den Arbeitswerten verlaufen. Folgende Werte sind bekannt: Arbeitsöchstwert : Arbeitsmindestwert: Höchstlohn Mindestlohn 60 Punkte 10 Punkte 9,50 € 5,-€ Berechnen Sie bitte den Steigerungsfaktor und den Arbeitswertlohn (=Grundlohn) für einen Arbeitswert von 30. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 6 2.2.1.2.2. Lohnformen Gruppenarbeit mit Arbeitsblatt „Lohnformen 1“ Gruppen sammeln die entsprechenden Informationen und stellen diese vor. Evtl Herstellung von Schülerpräsentationen Ergebnisse: Grüppchen 1: Zeitlohn • Beim reinen Zeitlohn ist die im Betrieb zugebrachte Zeit, z. B. Stunde, Tag, Woche oder Monat, Bemessungsgrundlage des Arbeitsentgelts. Entsprechend lässt sich Stunden-, Tag-, Wochen- und Monatslohn bzw. Monatsgehalt unterscheiden. Der reine Zeitlohn wird zwar Leistungsbezugs eine leistungsunabhängige Lohnform. Wenn beim reinen Zeitlohn auch kein unmittelbarer Bezug zwischen Lohnhöhe und Leistung besteht, so wird doch durch die im Arbeitsvertrag verankerte Leistungspflicht stets eine dem Lohn entsprechende Leistung der Arbeitskraft vorausgesetzt. Beim Zeitlohn ergibt sich der Bruttolohn nach folgender Formel: Bruttolohn im Abrechnungszeitraum = Lohnsatz je Zeiteinheit* Zahl der Zeiteinheiten Wegen der fehlenden Leistungsabhängigkeit des reinen Zeitlohns geht von dieser Lohnform im allgemeinen kein Atireiz für die Arbeitskraft aus, die Leistungen zu steigern. Dieser entscheidende Nachteil läßt es zweckmäßig erscheinen, den reinen Zeitlohn in seiner Anwendung zu begrenzen auf Tätigkeiten deren Leistungsergebnisse sich nicht messen Lassen, z. B. wenn die Arbeitskraft keinen Einfluß hat, weil ein Automat das Tempo bestimmt; deren Leistungsergebnisse sich nicht genau messen lassen, z. B. viele Büroarbeiten; deren Ausführung besondere Sorgfalt erfordert, z. B. bei Arbeiten, die mit Gefahren verbunden sind (hochwirksame Medikamente) oder bei hohem Qualitätsanspruch (handgefertigter Schmuck). © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 7 Grüppchen 2 Akkordlohn allgemein Beim Akkordlohn ist die tatsächlich erbrachte Leistung Bemessungsgrundlage des Arbeitsentgelts. Da eine unmittelbare Abhängigkeit der Lohnhöhe von dem erzielten Mengenergebnis besteht, ist der Akkordlohn eine leistungsabhängige Lohnform. Als Verrechnungseinheit kann die Stückzahl (Mengenleistung) oder die Zeit verwendet werden. Akkordfähig sind nur bestimmte Arbeiten. Sie müssen folgende Erfordernisse erfüllen: das Arbeitstempo muß vom Arbeitenden beeinflußt werden können; die Bearbeitungszeit des einzelnen Stücks oder eines Arbeitsvorganges muß auf Grund von Arbeitszeitstudien genau meßbar sein (Normalleistung);2 die gleichen Arbeitsgänge müssen sich laufend wiederholen. Grüppchen 3 Geldakkordlohn Beim Geldakkord wird ein bestimmter Geldbetrag für das einzelne Stück bezahlt. Dieser Geldbetrag heißt Geldsatz. Der Akkordrichtsatz (Tariflohn) ist der Stundenverdienst bei Normalleistung. Dieser Satz muß für jeden Arbeitsauftrag gezahlt werden; er entspricht dem anforderungsabhängigen Arbeitswertlohn (Grundlohn). Beträgt z. B. der Arbeitswertlohn (Grundlohn) in einer bestimmten Lohngruppe 7,20 DM bei einer Normalleistung von 4 Stück, so werden 1,80 DM je Stück als Geldsatz bezahlt. Werden mehr als 4 Stück je Stunde hergestellt, so steigt der Stundenverdienst. Sind es weniger, so liegt der Stundenverdienst unter dem Normallohn. Werden z. B. täglich 36 Stück bei 8 Stunden Arbeitszeit hergestellt, so beträgt der Bruttolohn = Geldsatz* Stückzahl =1,8* 36 == 64,80 DM © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 8 Grüppchen 4 Zeitakkordlohn Beim Zeitakkord dient als Grundlage die nach den Regeln der Arbeitszeitstudien ermittelte Vorgabezeit je Auftrag bzw. je Stück.1 Der Zeitsatz je Stück ( Grundlohn bei Normalleistung von 4 Stück: 7,20 DM) ist dann Zeitsatz = 60 Minuten / Normalleistung je Std = 60 / 4 = 15 Minuten Minutenfaktor= Grundlohn /60 = 7,20 DM / 60 = 0,12 DM Bei 36 Stück ergibt dies: Bruttolohn = Zeitsatz*Stück*Minutenfaktor = 15* 36* 0,12 = 64,80 DM Grüppchen 5 Prämienlohn Der Prämienlohn setzt sich zusammen aus einem anforderungsabhängigen Grundlohn, dem Prämienausgangslohn, und einer leistungsabhängigen Zusatzvergütung, der Prämie. Die Prämie wird stets für eine Mehrleistung gewährt, die über dem Leistungsergebnis des Prämienausgangslohnes liegt. Eine Voraussetzung für die Anwendung der Prämienentlohnung ist die Meßbarkeit der Mehrleistung; eine Leistungsbeurteilung, welche die Arbeitsergebnisse der Arbeitskräfte nur beschreibt, genügt nicht. Für die Mehrleistungen gibt es grundsätzlich zwei verschiedene Bemessungsgrundlagen: Der Prämie wird eine qualitative Mehrleistung zugrundegelegt, z. B. wenn eine Arbeitskraft weniger Ausschuss verursacht, oder die Mehrleistung wird mengenmäßig bestimmt. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 9 Qualitative Kriterien weniger Ausschuss, genauere Arbeit, weniger Nacharbeit, Stoffausbeute, Ausnützung wertvoller Rohstoffe, weniger Abfall, Ersparnis Verbrauchsenkung von Hilf s- und Betriebsstoffen, Instandhaltung von Maschinen, Einsparen von Energiekosten und Werkzeugen, nutzungsoptimaler Maschineneinsatz, Termineinhaltung besonders bei Eilaufträgcn und sonstigen Terminaufträgen, usw. Bearbeitung von Übungsaufgaben nach Arbeitsblatt LoFoÜb Lösung: 1. Analytische Arbeitsbewertung „Rangreihenverfahren“, da keine Wertigkeiten angegeben! Sonst: Stufenwertzahlverfahren 2. Bei einem Arbeitswert von 30 ist er in Lohngruppe 2 und erhält 8,71 € 3. Bei einem Arbeitswert von 50 ist er in Lohngruppe V und erhält 11,28 € 4. AW 70 Lohngruppe VII Grundgehalt 13,33 zuzüglich Akkordzuschlag 0,67 € = 14,- €; Also Geldsatz = 14/7=2€/Stück Tatsächliche Entlohnung= 2€ * 9 Stück = 18,-€ 5. AW 70 Lohngruppe VII Grundgehalt 13,33 zuzüglich Akkordzuschlag 1,67 € = 15,- €; Minutenfaktor=15,-€/60 = 0,25 € Tatsächliche Entlohnung = 25 Stück * 5 Minuten* 0,25 € = 31,25 € 3. Produktions- und Kostenfunktionen Die Produktionsfunktion soll Auskunft darüber geben, wie sich der Ertrag verändert, wenn mehr oder weniger Produktionsfaktoren in die Produktion eingebracht werden: m = f (r1, r2, r3, ....., rn) Die Kostenfunktion gibt an, wie sich die Kosten entwickeln, wenn der Output verändert wird: K = f (m) 3.1. Produktions- und Kostenfunktion vom Typ A (=Ertragsgesetz) gilt, wenn bei den Produktionsfaktoren Substitutionalität (= ein produktionsfaktor kann durch einen anderen ersetzt werden) vorliegt. totale Substitutionalität periphere Substitution © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 10 totale Substitutionalität = Ein Produktionsfaktor kann völlig ersetzt werden periphere Substitution = Ein Produktionsfaktor kann innerhalb gewisser Bandbreiten ersetzt werden OHP: Ertragsgebirge. 3.1.1. Indifferenzkurven (=Isoquanten) Jede ( r1, r2 ) – Kombination erzeugt einen bestimmten Ertrag Schneidet man das Ertragsgebirge in der Höhe BD = AC parallel zur Grundfläche ab, so ergibt sich eine Schnittlinie AB . Alle Punkte auf dieser Schnittlinie repräsentieren den gleichen Ertrag AC=BD. Fällt man von jedem dieser Punkte das Lot auf die Grundfläche, so erhält man die Linie CD. CD ist der geometrische Ort aller technisch möglichen r1 – r2 – Kombinationen, die einen Ertrag in Höhe von AC bzw BD erzeugen. CD ist damit eine Indifferenzkurve (=Isoquante) Testfrage: Können sich Indifferenzkurven (=Isoquanten) schneiden? Berechnung der Isoquantengleichung für einen bestimmten Ertrag Hier: Produktionsfunktion Y = 5*r1*r2 + 50 © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 11 Gesucht: Isoquantengleichung für Y = 5.000 Stück 1. Einsetzen der Menge in die Produktionsfunktion: 5.000 = 5*r1*r2 + 50 2. Umformung nach r2 (oder r1): r2 = (5000 50) =990 * 1/r1 5 * r1 3.1.2. Durchschnittsrate der Substitution Indifferenzkurve OHP : Indifferenzkurve Die Indifferenzkurve gibt alle technisch möglichen r1 – r2 – Kombinationen an, mit denen der durch die Indifferenzkurve repräsentierte Ertrag erzielt werden kann. Beispielsweise kann dieser Ertrag durch den „Ertragszustand A“ (der durch den Einsatz der Menge OF an r1 und OC an r2 erreicht wird) oder alternativ durch den „Ertragszustand B“ “ (der durch den Einsatz der Menge OD an r1 und OE an r2 erreicht wird) erzielt werden. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 12 Man kann also ohne den Ertrag zu verändern, FD (=Δ r1) Einheiten r1 durch EC (=Δ r2) Einheiten r2 ersetzen. Im Durchschnitt sind also zwischen den Ertragszuständen A und B Δ r1 / Δ r2 Einheiten an r1 erforderlich, um eine Einheit r2 zu ersetzen. Durchschnittrate der Substitution zwischen zwei Ertragszuständen = Δ r1 / Δ r2 Das Ergebnis entspricht dem tan α (tan = Gegenkathete /Ankathete) 3.1.3. Grenzrate der Substitution Def: Die Menge eines Produktionsfaktors, die notwendig ist, um eine Einheit des anderen Faktors zu ersetzen, nennt man „Grenzrate der Substitution“ oder „Substitutionsverhältnis“ Indifferenzkurve Lässt man die Ertragslage B auf A zulaufen, so wird bei völliger Annäherung die Durchschnittsrate der Substitution zur Grenzrate der Substitution der © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 13 Ertragslage A. Sie entspricht den tan β (=dr1 / dr2 ) der Tangente an diesem Punkt (tan = Gegenkathete /Ankathete) Berechnung der Grenzrate der Substitution (für eine bestimmte Ertragsmenge): Y= 5*r1*r2 + 50 ; Produktionsmenge (Isoquante ; Ertragslage : 5000) 1. Einsetzen der Menge in die Produktionsfunktion: 2. Umformung nach r2 (oder r1): Ergibt die Isoquantengleichung r2 = 5.000 = 5*r1*r2 + 50 (5000 50) =990 * 1/r1 5 * r1 3. Differenzieren (ableiten) nach der unabhängigen Variablen (hier: r1): dr 2 = Grenzrate der Substitution von r1 durch r2= -990 / r12 dr1 © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet ??? Seite 14 3.1.4. Zusammenhang zwischen Grenzrate der Substitution und Grenzertrag Wenn eine Einheit r1 durch eine Einheit r2 ersetzt wird (also Grenzrate der Substitution =1), dann ist auch der Grenzertrag der beiden Produktionsfaktoren gleich (beide bewirken den gleichen Ertragszuwachs) Ist der Grenzertrag von r1 gleich 1 und der von r2 gleich 0,25, so sind logischerweise vier Einheiten r2 erforderlich, um eine Einheit r1 auszugleichen Damit ist die Grenzrate der Substitution = 1/4 Es gilt also: dr1 / dr2 = e2’ / e1’ 1/4 = 0,25 /1 Die Grenzerträge erhält man, indem man (ausgehend von der Produktionsfunktion, hier: Y= 5*r1*r2 + 50) zunächst nach r1 (Grenzertrag von r1 = e1*) und dann nach r2 ( Grenzertrag von r2 = e2*) differenziert: e1*= dY / dr1= 5*r2 e2*= dY / dr2= 5*r1 3.1.5. Minimalkostenkombination © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 15 Bei der Berechnung der Minmalkostenkombination wird versucht, aus den technisch möglichen Faktorkombinationen, die einen bestimmten Ertrag erzielen, die kostengünstigste herauszufinden. Vorgehen (graphische Lösung): Ausgangspunkt Indifferenzkurve (Isoquante). Aufstellen einer Isokostenlinie (Preise der Produktionsfaktoren sind bekannt, Auswahl eines willkürlichen Budgets, Ermittlung der Achsenschnittpunkte, verbinden) Paralellverschiebung bis zum Tangentialpunkt, der dann die Minimalkombination darstellt ARBEITSBLATT MMKK Lösung Arbeitsblatt © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 16 /Aus der graphischen Lösung ist ersichtlich, dass die MMKK da liegt, wo die /Kostenisoquante (=Isokostenlinie, = Budgetgerade) zur Tangente an der /Isoquante wird. Sie hat also in diesem Punkt den gleichen Wert wie die /Grenzrate der Substitution. Es gilt also dort: dr1 / dr2 = e2’ / e1’ = p2 / p1 Rechnerische Lösung bei Vorliegen einer Produktionsfunktion (über die Kostenfunktion bei vorgegebenem Budget) Bsp. Gegeben sei die Produktionsfunktion m = r1 * r2 . Der Preis für den Produktionsfaktor 1 beträgt 4,-, der für Roduktionsfaktor 2 beträgt 6,- €. Dem Betrieb stehen 72,- € zur Verfügung. Wieviele Einheiten der beiden Produktionsfaktoren werden angeschafft? Die Kostenfunktion ist bei Einsatz von zwei Produktionsfaktoren bei einem Kostenaufwand von (willkürlich) 72,- : K(m) = r1*p1 + r2*p2 , hier also 72 = 4*r1 + 6*r2 6*r2 = 72 – 4*r1 |/6 r2= 12 – 2/3 *r1 r2 kann jetzt in die Produktionsfunktion eingesetzt werden: m = r1 * (12 – 2/3 * r1) = 12*r1 – 2/3* r12 (unter der Voraussetzung eines Budgets von 72,- €) Die Minimalkostenkombination der Produktionsfaktoren liegt dort, wo bei gegebenem Gesamtaufwand (hier 72,- €) der Ertrag maximal ist. Das ist der Fall bei dm/dr1 = 0 dm/dr1 = m’ = 12 – 4/3 * r1 4/3 * r1 =12; r1 = 12*3/4 ; r1 = 9; =! 0 ; Ableitung =Null gesetzt Einsetzen in r2 = 12 – 2/3 * r1 : r2 = 12 – 2/3 * 9 = 12 – 6 = 6 = r2; Die produzierte Menge ist m = r1 *r2 = 9 * 6 = 54 bei einem Kostenaufwand von 72,- € © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 17 Rechnerische Lösung bei Vorliegen einer Produktionsfunktion (über die Grenzerträge bei vorgegebener Produktionsmenge Bsp. Gegeben sei die Produktionsfunktion m = 50*r1 * r2 -5000. Der Preis für den Produktionsfaktor 1 beträgt 4,-, der für Roduktionsfaktor 2 beträgt 6,- €. Es sollen 2.995.000 Produkte hergestellt werden. Wieviele Einheiten der beiden Produktionsfaktoren werden angeschafft? Wie hoch sind die (minimalen) Gesamtkosten? 1. Berechnen der Grenzproduktivitäten e1* = dm / dr1 = 50*r2 e2* = dm / dr2 = 50*r1 2. Aufstellen der MMK-Bedingung (Grenzproduktivitäten verhalten sich wie die zugehörigen Preise) e1* / e2* = p1 / p2 = 50*r2 / 50*r1 = 4 / 6; Also: r2 = 2*r1 / 3; So muss das Verhältnis der Produktionsfaktoren sein, um minimale Kosten zu erzeugen. 3. Einsetzen der Produktionsmenge (2.995.000) und des Ergebnisses für r2 (aus 2.) in die Produktionsfunktion: 2.995.000 = 50 * r1 * (2r1/3) – 5.000; 2 2 r1 -5000; 3 2 3.000.000 = 50 * r12 3 2.995.000 = 50 * 60.000= 2 2 r1 3 r12 = 6000*3/2 = 90.000 r1 = 90000 = 300; 4. Einsetzen (in 2.) r2 = 2*r1 / 3; r2= 2 * 300 / 3 = 200; © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 18 3.2. Produktions- und Kostenfunktion vom Typ B gilt, wenn bei den eingesetzten Produktionsfaktoren Limitationalität vorliegt Limitationalität = Das Verhältnis der eingesetzten Produktionsfaktoren ist vorgegeben (1 Auto, 5Reifen: Jede andere Kombination ist unsinnig) Die Gerade OA nennt man Expansionspfad. Sie umfasst die technisch möglichen Faktorkombinationen, die dann die entsprechenden Erträge (am Punkt A z.B. Ertrag = AB) erzeugt. Man betrachtet nicht mehr den gesamten betrieblichen Bereich, sondern kleinere und damit überschaubarere Einheiten (Einzelne Arbeitsplätze, Maschinenaggregate). Man unterscheidet dabei unmittelbare mittelbare © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 19 Faktorbeziehungen 3.2.1. Unmittelbare Faktorbeziehungen Produktionsfaktoren, die direkt in das Produkt eingehen, z.B. Werkstoffe, hängen direkt von der Ausbringungsmenge ab. Egal mit welcher Geschwindigkeit (Intensität) gearbeitet wird, pro erzeugtem Auto werden immer 5 Räder gebraucht. Der Faktorgesamteinsatz ist also nur abhängig von der produzierten Menge s = f (m) s = direkt eingehender Produktionsfaktor m = Produzierte Menge 3.2.2. Mittelbare Faktorbeziehungen bestehen z.B. bei Maschinen. Hier hängt der Verbrauch an Produktionsfaktoren von der Intensität ab, mit der die Maschine läuft: (Beispiel Benzinmotor, d = Drehzahl) Liter/h Verbrauch d (=Intensität) km/h Leistung © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 20 d (=Intensität) Wählt man eine bestimmte Geschwindigkeit, so hat man bereits zweierlei festgelegt: 1. den Verbrauch an Produktionsfaktoren (Benzin, Öl etc.) 2. den Ertrag in einer bestimmten Zeit Also: Eine mittelbare Faktor – Ertrag – Beziehung sieht so aus: r1 r2 r3 r4 r5 Intensität (d) Ertrag des Aggregats Diese mittelbare Beziehung gilt für alle Produktionsfaktoren, deren Einsatzmenge pro Leistungseinheit (=Ertrag) von der Intensität (i.R. = Geschwindigkeit) eines Aggregats abhängig ist. Beispiel weiterentwickeln. Wovon hängt der Verbrauch pro 100 km ab? Geschwindigkeit (=Intensität ) =d Technische Eigenschaften des Autos = z1, z2, z3, ....,zn Der Faktorverbrauch pro Leistungseinheit = ri / m = f (z1, z2, z3, ....,zn , d) (ri = Einsatzmenge des Produktionsfaktors i) ALSO: Die Einsatzmenge des Produktionsfaktors Benzin hängt nicht nur von der zu erbringenden Leistung (1 km fahren), sondern auch von der Intensität (Geschwindigkeit) und den technischen Eigenschaften des Aggregats ab. Bleibt man am gleichen Aggregat, so sind die technischen Eigenschaften konstant, so dass dann gilt: ri / m = f (d) © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 21 Unterschiedliche Intensitäten ergeben also unterschiedliche Expansionspfade OHP r21 r22 r11 r12 Im Schaubild ist die Menge m1 je nach gewählter Intensität mit der Faktorkombination r11-r21 oder mit r12-r22 erreichbar! Was ist untypisch an dem Beispiel? (Die Einsatzmenge von r2 geht bei gestiegener Intensität zurück) Evtl. Ölverbrauch. Insgesamt verbraucht der Motor mehrere Produktionsfaktoren, so dass gilt n (Wobei man Mengen unterschiedlicher Pro- Σ ri duktionsfktoren ja eigentlich nicht ad- i=1 dieren kann!!) = f (d) m oder auch n © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 22 Σ ri = f (d) * m i=1 m ist die hergestellte Menge oder auch die „BESCHÄFTIGUNG“ Also: Weil Limitationalität vorliegt, ist die Kombination der eingesetzten Produktionsfaktoren bei einer festen Intensität konstant. Veränderungen der Beschäftigung (=Mengenveränderungen) verändern die Faktoreinsatzmengen im festen Verhältnis Das Faktoreinsatzmengenverhältnis kann nur durch Veränderung der Intensität beeinflusst werden, da die Produktionsfaktoren unterschiedlich auf die Intensitätsveränderung reagieren können. Faktorverbrauch pro Einheit r1 r2 Leistung (=Intensität) Stellt sich die Frage, bei welcher Intensität die Kosten minimal sind: Man bewertet die Faktorverbräuche pro Stück und addiert sie. Man erhält die Stückkostenfunktion bei verschiedenen Intensitäten. Am Minimum liegt die optimale Intensität: © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 23 Bewerteter Faktorverbrauch pro Einheit Bewerteter Gesamtverbrauch r1* p1 r2 *p2 Optimaler Leistungsgrad Intensität Beispiel: Eine Maschine kann mit unterschiedlichen Drehzahlen laufen. Sie verbraucht Benzin und Öl. Ein Liter Benzin kostet 1 €, ein Liter Öl ist für 2,- € zu haben. Es gelten folgende Verbrauchsfunktionen: VBenzin = 0,1d2 – 4d +45 VÖl = 0,1d2 –5d + 72,5 Lösung: k= = = VBenzin * pBenzin + VÖl * pÖl = 0,1d2 – 4d +45 + 0,2d2 –10d +145 = 0,3d2 – 14d +190 dk/dd = k’= 0,6d-14 =!0; 0,6 d =14; d= 140/6 = 23,333 © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 24 Übungsaufgabe Verbrauchfunktion 1 Arbeitsblatt © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 25 Lösungen zu den relevanten Aufgabenteilen vom Arbeitsblatt „Verbrauchsfunktion 1“ (Vordiplomaufgabe der Uni Mannheim WS 1977/78) Nach dem neuen Lehrplan für das Berufliche Gymnasium ist nur noch Aufgabe 4 relevant. Lösung: d [m/min] VEneergie [KWh / m] …………………………….. p[pro KWh] 0,04 € VSchmier [Gramm (!!) / Meter] 20,- ……………. p[pro g] 0,02 € Aufgabenteil a) Minimaler Verbrauch an Energie liegt da, wo die erste Ableitung der Verbrauchsfunktion für Energie = 0 ist: v1’ = 2d – 8 = 0; d= 4; Minimaler Verbrauch an Schmierstoffen liegt da, wo die erste Ableitung der Verbrauchsfunktion für Schmierstoffe = 0 ist: V2’ = 2d – 6 =0; d = 3; Aufgabenteil b) Der optimale Leistungsgrad eines Aggregats liegt da, wo die Ableitung der Kostenfunktion = 0 ist (3). Die Kostenfunktion erhält man, indem man die Verbrauchsfunktionen zunächst mit ihren Preisen bewertet (1a) und (1b) und sie anschließend addiert (2) (1a) k1 = v1 * p1 = ( d2 – 8d +20 ) * 0,04 = 0,04 d2 – 0,32 d + 0,8; (1b) k2 = v2 * p2 = ( d2 – 6d +15 ) * 0,02 = 0,02 d2 – 0,12 d + 0,3; (2) k = k1 + k2 = 0,06 d2 – 0,44 d + 1,1; (3) k’ = 0,12 d – 0,44 = 0; d = 0,44 / 0,12; © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 26 d= 3,66… Meter / Minute Aufgabenteil c) Setzt man die optimale Intensität in die Verbrauchsfunktion für Schmiermittel ein, so erhält man den Schmiermittelverbrauch pro Meter. Dieser muss multipliziert werden mit der Anzahl der geschnittenen Meter, die man erhält, wenn man die Intensität mit der zugehörigen Arbeitszeit (natürlich in Minuten!) multipliziert. v2 = 3,66 2 – 6 * 3,66 +15 = 6,44 g/Meter Menge = 3,66 * 8 * 60 = 1756,8 Meter Gesamtverbrauch V2 = 6,44 g/Meter * 1756,8 Meter = 11,3138 kg 3.3. Beschäftigungsänderungen bei Limitationalität Die produzierte Menge heißt auch „Beschäftigung“ Bei Limitationalität kann sich as Unternehmen an veränderte Beschäftigungslagen (=höhere oder niedrigere Produktionsmenge) auf drei Arten anpassen: Selektive Anpassung Quantitative Anpassung durch Veränderung heterogener Produktionspotential e bei konstanter Betriebszeit und Intensität durch Veränderung der Intensität bei konstanter Betriebszeit Beschäftigungsän derung durch Veränderung der Intensität und der Betriebszeit durch Veränderung von homogenen Produktionspotential en bei konstanter Intensität und Betriebszeit durch Veränderung der Betriebszeit bei konstanter Intensität © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 27 Intensitätsmäßige Anpassung Intensitätsmäßig-zeitliche Anpassung Zeitliche Anpassung 3.3.1. Kostenverlauf bei zeitlicher Anpassung = Veränderung der Arbeitszeit (Wochen- oder Monatsarbeitszeit) bei konstantem Potential an Produktionsfaktoren (keine Entlassungen) und bei konstanter Intensität. Es fallen Überstundenzuschläge an, bzw. es muss Kurzarbeit eingeführt werden Wann ist diese Anpassung sinnvoll? Wenn dopt erreicht ist Man erhält die Kostenfunktion, indem man die Verbrauchsfunktionen eines Aggregats mit den entsprechenden Faktorpreisen bewertet Die Verbrauchsfunktionen geben den Faktorverbrauch pro Erzeugnisstück (in Abhängigkeit von er Intensität an) v = f (d); Bewertet man diese Verbrauchsfunktionen mit den Faktorpreisen, so ergibt sich folglich die Stückkostenfunktion k = v*p = f(d) * p; Sieht man Überstundenzuschlägen etc. ab, so ist bei konstanter Intensität der output nur von der Betriebszeit abhängig. Die Grenzkosten sind konstant (= jedes weitere Stück verursacht die gleichen Zusatzkosten), die Gesamtkosten steigen proportional © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 28 K K’ k K K’ = k m Fallen Fixkosten an, so verschiebt sich die Kurve um die Fixkosten nach oben: K K Kf k K’ = kv m Die Kosten steigen dann nicht mehr proportional sondern unterproportional, weil sich die Fixkosten auf zunehmend mehr Erzeugnisse aufteilen. (= K’ bzw k sinkt bei steigender Beschäftigung) 3.3.2. Kostenverlauf bei intensitätsmäßiger Anpassung © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 29 Wann sinnvoll? Wenn die Betriebszeit nicht einfach variiert werden kann. (Hüttenwerk, Hochofen, Ladenschlussgesetze) Die intensitätsmäßige Anpassung ist nur in einem bestimmten Rahmen (zwischen dmin und dmax möglich k dmin dopt dmax d Die jeweils erreichbare outputmenge errechnet sich aus m=d*t Bei Abweichung von dopt steigen die Stückkosten, die mit Hilfe der bewerteten Verbrauchsfunktionen berechnet werden können Wie wird man sich also an eine veränderte Beschäftigung anpassen? Durch 3.3.3. Kostenverlauf bei zeitlich-intensitätsmäßiger Anpassung zuerst wird für die optimale Intensität gesorgt dann wird zeitlich angepasst Geht man über dopt hinaus, steigen die Kosten nicht mehr proportional, sondern progressiv © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 30 K Kf K m1 m2 (dopt) (bei dmax) Dies gibt folgenden Kostenverlauf: k K’ kv K’ k kv m1 (bei dopt) © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Menge Seite 31 Bei konstanter Kapazität dopt verlaufen wegen der proportional steigenden Gesamtkostenkurve Grenzkosten (Kosten des jeweils nächsten Produkts) und variable Durchschnittskosten kv gleich. Bei m1 (bei dopt) steigen die Grenzkosten durch den progressiven Verlauf der Gesamtkosten stärker an als die variablen Stückkosten (Steigung der Tangente ist größer als die des Fahrstrahls!) Die Stückkosten nähern sich kv an, da sich die Fixkosten auf immer mehr Einheiten verteilen. Übungsaufgaben Beschäftigungsanpassungen 1 AB und Lösung dazu im Internet Aufgabe 1 Einer Unternehmung stehen zur Herstellung eines bestimmten Produkts zwei Anlagen zur Verfügung, die einzeln oder gemeinsam bis zu acht Stunden pro tag eingesetzt werden können. Entsprechend ihrer technischen Eigenschaften gelten für die beiden Anlagen folgende Kostenfunktionen: Anlage 1: k1 =0,3*d12 – 1,8 d + 4 [ €/Produktionseinheit] Anlage 2: k2 = 0,5*d22 – 4 d2 +12 [ €/Produktionseinheit] Die Intensitäten der beiden Anlagen haben die folgenden Variationsbereiche: Anlage 1: 2< d < 5 [Produktionseinheiten pro Stunde] Anlage 2: 3< d < 4,5 [Produktionseinheiten pro Stunde] a) Welche Anlage(n) wird/werden eingesetzt, wenn 24 Produktionseinheiten pro Tag hergestellt werden sollen? b) Welche Kosten K [ € / Tag] entstehen unter diesen Bedingungen bei der Herstellung der 24 Produktionseinheiten? c) Welche Anlage(n) werden eingesetzt, wenn 32 Produktionseinheiten pro Tag hergestellt werden sollen? © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 32 d) Welche Kosten entstehen unter diesen Bedingungen? Aufgabe 2 Lässt man eine Maschine mit unterschiedlichen Tourenzahlen laufen, so verbraucht diese zwei Produktionsfaktoren gemäß folgender Funktionen: v1= 0,1 x2 - 4x +45; v2= 0,1 x2 - 5x +72,5; x = Tourenzahl [Umdrehungen/Minute] Die Faktorpreise betragen für v1 2,-€ und für v2 3,- € je Einheit Bei welcher Umdrehungszahl erreichen die Gesamtkosten für die beiden Faktoren ein Minimum (=optimaler Leistungsgrad) ? Lösungen zum Arbeitsblatt Beschäftigungsanpassungen Aufgabe 1 a) Es müssen zunächst die optimalen Leistungsgrade der Anlagen und die dazugehörigen Stückkosten ermittelt werden: Anlage 1, Optimaler Leistungsgrad: k1’ = 0,6d -1,8 =! 0; 0,6d =1,8; d = 3 Einheiten pro Stunde Die variablen Stückkosten betragen dann: (Einsetzen der Kapazität in die Stückkostenfunktion) k1= 0,3 * 9 – 1,8 * 3 +4 = 2,7 – 5,4 + 4 = 1,3 €/Stück Anlage 2: k2’ = d -4 =! 0; d = 4 Einheiten pro Stunde © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 33 Die variablen Stückkosten betragen dann: (Einsetzen der Kapazität in die Stückkostenfunktion) k2 = 0,5 * 16 - 4 * 4 +12 = 8 – 16 +12 = 4 €/Stück Es wird also zunächst die Anlage 1 aufgrund der niedrigeren Stückkosten benutzt. Maximale Produktionsmenge pro Tag ist = d * t = 3 * 8 = 24; Die teuerere Anlage 2 muss also nicht benutzt werden b) Die Kosten betragen also m* k1 = 24 * 1,3 = 31,20 € c) In diesem Fall kann die Produktionsmenge von 32 Einheiten nicht mehr bei dopt von Anlage 1 hergestellt werden. Es muss überprüft werden, ob man besser eine intensitätsmäßige Anpassung von Anlage 1 durchführt oder auf Anlage 2 übergeht. Grundsätzlich könnte die kritische Intensität durch Gleichsetzen der beiden kostenfunktionen erfolgen. Hier scheint es aber auch möglich zu sein, einfach durch Einsetzen der erforderlichen Kapazität von 4 (32 / 8 =4 !) in die k1-Funktion festzustellen, dass die Stückkosten auch bei dieser Kapazität niedriger sind als die von Anlage 1: k1 = 0,3*16 – 1,8*4 +4 = 4,8 – 7,2 +4 = 1,6 €/ Stück Es wird also kapazitätsmäßig angepasst! d) Die Kosten betragen dann = m * k1 = 32 * 1,6 € =51,20 € Aufgabe 2 v1 * p1 = k1 = (0,1 x2 - 4x +45) * 2 v2 * p2 = k2 = (= 0,1 x2 - 5x +72,5) * 3 k = k1 + k2 = 0,5x2 -23x + 307,5 Der optimale Leistungsgrad befindet sich dort, wo die Stückkosten minimal sind. Dies ist dort der Fall, wo die erste Ableitung der Kostenfunktion die Steigung =0 hat. Also: 1. Ableitung bilden: k’ = x – 23 k’ =! 0; x-23 = 0; x = 23; 3.3.4. Kostenverlauf bei quantitativer Anpassung 3.3.4.1. bei unverändertem Potentialbestand Es werden bei Beschäftigungsänderungen entweder vorhandene (gleichartige) Anlagen stillgelegt (Die zugehörigen Arbeitskräfte werden entweder nicht oder anderweitig beschäftigt) oder vorhandene stillgelegte Anlagen wieder in Betrieb genommen (Die erforderlichen Arbeitskräfte sind vorhanden und werden wieder beschäftigt) © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 34 Jedes (gleichartige) Aggregat kann m Produkte herstellen. Da weder Intensität noch Betriebszeit verändert werden, fallen gleich bleibende kv an. Es Fallen im Betrieb Fixkosten von Q an. Außerdem erzeugt jedes Aggregat intervallfixe Kosten in Höhe von q. Der Kostenverlauf bei unterschiedlichen Beschäftigungen wird durch die Gerade AE gekennzeichnet, weil: die intervallfixen Kosten q nicht tatsächlich abgebaut werden: Die Maschinen werden stillgelegt, aber nicht abgeschafft und verursachen die von ihnen verursachten Fixkosten weiterhin K= m * kv +Q + 4q Aufgabe: Arbeitsblatt Quantitative Anpassung 3.3.4.2. bei verändertem (weiterhin gleichartigem) Potentialbestand können die in der obigen Abbildung schraffierten „abbaufähigen Leerkosten“ auch tatsächlich abgebaut werden, weil die „überflüssigen“ (bei der gegenwärtigen Beschäftigung nicht benötigten) Anlagen verkauft verschrottet vermietet © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 35 werden und somit dem unternehmen keine intervallfixen Kosten mehr verursachen. Arbeiter, deren Löhne mit der Maschine zusammenhängen (also Element der intervallfixen Kosten sind) werden entlassen. Im Beispiel oben (3.3.4.1.) bleiben die Kosten bei einer Beschäftigung von 4m bei K=Q+4m*kv+4q Sinkt die Beschäftigung aber z.B. auf 2m, so sind die Kosten jetzt K=Q+2m*kv+2q 3.3.5. Kostenverlauf bei selektiver Anpassung Bei Beschäftigungsrückgang werden zuerst die am wenigsten wirtschaftlich laufenden Aggregate (hier liegt im Gegensatz zur quantitativen Anpassung keine Aggregathomogenität vor!) aus dem Produktionsprozess ausgeschieden. Den Grad der Wirtschaftlichkeit kann man an der Steigung der Kostenkurve (=Grenzkosten) erkennen. Folge: Je geringer die Beschäftigung, desto höher die Qualität (Wirtschaftlichkeit) der noch eingesetzten Produktionspotentiale. (= zwar sind bei wirtschaftlicheren Aggregaten oftmals die intervallfixen Kosten höher, aber diese werden durch erheblich niedrigere kv überkompensiert: Werden bei selektiver Anpassung wie in 3.3.4.1. die entsprechenden Aggregate nur stillgelegt, so ergibt sich der Kostenverlauf ABCDE (siehe nächste Seite) Bei einer Beschäftigung von m4 ergeben sich also folgende Kosten: K= m1*kv1+(m2 – m1)*kv2+(m3 –m2)*kv3+(m4 – m3)*kv4+Q+q1+q2+q3+q4 Sinkt die Beschäftigung auf m3, so sinken die Kosten nur um (m4 – m3)*kv4 auf: K= m1*kv1+(m2 – m1)*kv2+(m3 –m2)*kv3+ +Q+q1+q2+q3+q4 © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 36 Werden die Aggregate aus dem Betrieb entfernt (Verkauf, Verschrottung, Vermietung) so entfallen bei zurückgehender Beschäftigung die jeweiligen intervallfixen Kosten. Bei einer Beschäftigung von m4 ergeben sich also auch hier folgende Kosten: K= m1*kv1+(m2 – m1)*kv2+(m3 –m2)*kv3+(m4 – m3)*kv4+Q+q1+q2+q3+q4 Sinkt die Beschäftigung auf m3, so sinken die Kosten um (m4 – m3)*kv4 +q4 ) auf: K= m1*kv1+(m2 – m1)*kv2+(m3 –m2)*kv3+ +Q+q1+q2+q3 Aufgaben Arbeitsblatt „Quantitative Anpassung“ © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 37 4. Planung des Fertigungsprozesses 4.1 Produktionsorientierte Managementkonzepte 4.1.1. Just in Time beinhaltet die Minimierung von Lagerhaltung. Die Ursache liegt im Abgehen von gering differenzierten Produkten, die in großer Stückzahl produziert werden hin zur Fertigung auf Bedarf, was zu starker Produktdifferenzierung bei geringeren Stückzahlen und höherer Flexibilität aufgrund kürzerer Produktlebensläufe führt. Konkret: Es werden nur dann Fertigprodukte erstellt, wenn sie umgehend verkauft werden können Es werden nur Komponenten, Teile oder Material hergestellt oder beschafft, wenn sie umgehend weiterverarbeitet werden können. Methode: Bestelllogistik wird mit der Produktion harmonisiert. Rechnereinsatz: Verkauf eines Produkts wird über ScannerKasse registriert. Dies löst sofort einen Bestellvorgang beim Lieferanten aus. Voraussetzungen: Produktionsstufen müssen optimal harmonisiert sein, wie es keine Zwischenlager (und damit keine Puffer bei Störungen) mehr gibt. Stock eine Produktionsstufe, stockt der gesamte Ablauf. Große Abhängigkeit von reibungsloser Belieferung. Produktionsfaktorverbrauch der einzelnen Stufen muss also sehr genau berechen- und vorhersagbar sein, da sonst die Harmonisierung nicht klappt. Die erstrebte Flexibilisierung (verbunden mit geringen Stückzahlen) ist nur wirtschaftlich, wenn die Rüstzeiten minimiert werden. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 38 Ziele: Erhöhung der Flexibilität Senkung der Kapitalkosten, da kürzere Kapitalbindungszeiten Einsparen von Lagerkosten 4.1.2. Lean Produktion (= Praxisorientierter Ansatz zur Erlangung von Konkurrenzfähigkeit aus Japan) Grundlagen: Just in Time (= Flexible, differenzierte Fertigung in geringen Stückzahlen unter Minimierung der Lagerhaltung) Optimierung der Abstimmung zwischen den verschiedenen Funktionsbereichen (Forschung und Entwicklung, Beschaffung, Produktion und Marketing) Motivationssteigerung der Mitarbeiter durch Dezentralisierung 4.1.2.1. Forschung und Entwicklung Erfolgskriterien sind: Führung übernimmt ein Teamleiter, der die Teammitglieder beurteilt und damit deren Karrierechancen determiniert Teamarbeit (Mitarbeiter eines Entwicklungsteams kommen aus allen Abteilungen des Unternehmens, was die Kommunikation optimiert und eine Entwicklung ermöglicht, die bereits Erfordernisse der Beschaffung (kostengünstige Materialien), der Produktion (produktionsgerechte Konstruktionspläne), des Marketing (Orientierung an den Kundenwünschen) berücksichtigt. simultane Entwicklung des Produkts, der dafür erforderlichen Werkzeuge und Kontaktaufnahme mit den entsprechenden Lieferern verkürzt die Entwicklungsdauer, erhöht die Konkurrenzfähigkeit und senkt damit die Kosten 4.1.2.2. Beschaffung „Modular Sourcing“ : Hoher Anteil an Fremdbezug, bei gleichzeitiger Reduktion der Anzahl der Fremdlieferer: Fremdlieferer übernimmt eigenverantwortlich das Zusammenstellen der zu liefernden Teile ( Zuliefererpyramide) Geringerer Verwaltungsaufwand durch geringere Lieferantenzahl Permanente Kostenkontrolle durch Wertanalyse © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 39 4.1.2.3. Produktion Entwicklung von Werkzeugen mit optimaler Flexibilität zur Minimierung von Rüstzeiten Teamarbeit mit Teamleiter, der die anderen beurteilt Motivation der Beschäftigten durch hohe Kompetenzen (Band stoppen bei erkannten Fehlern) Teamflexibilität durch gute Schulung: Jeder im team kann den anderen ersetzen. Produktionserfordernisse wurden bereits in die Entwicklungsabteilung eingebracht. 4.1.2.4. Absatz/Marketing Intensive Kundenbetreuung auch nach dem Kauf Kunden werden zuhause besucht, Probeautos für Probefahreten mitgebracht. Gekauftes Auto wird vom Verkäufer zugelassen und beim Kunden vorbeigebracht Verkäufer besucht die Kunden auch nach dem Kauf und aktualisiert dabei die umfangreiche Kundendatei Optimale Information über die Kunden und ihre Wünsche Optimale Kundenorientierung möglich 4.1.2.5. Management Abbau von Hierarchien Eigenverantwortliche Bereiche erhöhen die Motivation der Mitarbeiter (=Segmentierung der fertigung) Hoher Stellenwert der Mitarbeiterqualifikation Karriere extrem leistungsbezogen Prinzip der permanenten Verbesserung durch Qualitätszirkel, die die Anregungen der Mitarbeiter vor Ort umsetzen 4.1.3. Computer Integrated Manufacturing (=Computer Integrated Management) Betriebswirtschaftliche Aspekte Technische Aspekte Steuerung und Planung der Produktion © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 40 CIM vereint die technischen (CAD, CAE, CAP, CAM, CAQ) und betriebswirtschaftlichen (BDE und PPS) Aspekte auf rechnergestützter Basis. CAD (Computer aided Design): Entwerfen, Zeichnen und Konstruieren von Produkten (oder Teilen davon) mittels Rechnersoftware. CAE (Computer aided Engeneering): beinhaltet den Test der in CAD konstruierten Teile auf ihre technischen Eigenschaften (Festigkeit, Wetterbeständigkeit etc.). Dies geschieht durch rechnergestützte Simulationsrechnungen. CAP (Computer aided Planing) umfasst die rechnergestützte Planung der Arbeitsabläufe. Es werden hierfür die erforderlichen Teile, die einzusetzenden Betriebsmittel und die Art und Dauer der Bearbeitung erfasst werden. Aus diesen Daten wird dann ein Arbeitsplan (für Menschen) oder eine Robotterprogrammierung erstellt. CAM (Computer aided Manufaturing) ist die rechnergestützte Steuerung von Fertigungsmaschinen (= Industrierobotterprogrammierung) inklusive der innerbetrieblichen Transport- und Lagersysteme. CAQ (Computer aided Quality Assurance) ist die Summe aller rechnergestützten Qualitätssicherungsmaßnahmen, die nach Möglichkeit auf alle Elemente des CIM BDE (Betriebsdatenerfassungssystem) erfasst alle relevanten Daten des Betriebsablaufs rechnergestützt durch „Anzapfen“ der technischen Erfassungssysteme: Z.B. Über CAP können die Teilelisten erfasst werden, die duch den Abgleich mit CAM (Produktionsgeschwindigkeit) den Rohstoffverbrauch ermitteln. Wichtige Grundlage für Buchführung, Kalkulation, Lagerwirtschaft. 4.1.4. Supply Chain Management © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 41 = ca. Durchsetzung der just-in-time-Grundsätze in einem Unternehmensnetzwerk, das in nacheinandergelagerten Produktionsstufen ein bestimmtes Produktionsprogramm herstellt. Dabei muss eine optimale Kommunikation gewährleistet sein und eine gemeinsame Kapazitätsplanung stattfinden Ziel ist die gemeinsame Optimierung der Leistungserstellungsablaäufe, wobei die erreichten kostenvorteile allen zugute kommen. Risiko: Das Supply Chain-Netzwerk ist nur so stark wie sein schwächstes Glied. 4.1.5. Total Quality Management Traditionell Total Quality Management Qualitätssicherung durch Kontrollen einer unabhängigen Abteilung. Reaktive Kontrolle am Endprodukt. Qualitätsicherung an jeder Stelle des Fertigungsprozesses durch die jeweiligen Mitarbeiter selbst. Dadurch fließt Fachwissen über die Fehlerursachen mit ein. Die Fehler werden früher erkannt und früher abgestellt Instrumente: Systematische Einbeziehung von Kundenwünschen in die Produktentwicklung (Quality Funktion Deployment – QFD) Systematische Fehleranalyse Qualitätskostenrechnung: Stellt die fehlerinduzierten Kosten den Prüfund Analysekosten gegenüber Optimierung 4.1.6. Make or Buy = Kaufen oder selber machen? Bei Fremdbezug ergeben sich folgende Sachverhalte: Eigene Produktqualität wird abhängig von der des Lieferers Beschaffungspreise hängen von der Marktposition des Zulieferers ab Modular Sourcing“ (= Beschränkung auf wenige Zulieferer, die relativ viele Teile liefern, verlagert das Risiko auf den Zulieferer) 4.2. Die Lagerproblematik Moderne produktionsorientierte Managementsysteme folgen dem Prinzip der Synchronisation (= Produktion passt sich dem Absatz an) © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 42 Folgen? Minimierung der Lagerhaltung im Absatzbereich keine Lagerhaltung erforderlich, da Sofort-Absatz im Beschaffungsbereich ebenso möglich wie „Just in time“ Sehr unterschiedliche Kapazitätsausnutzung. Ältere produktionsorientierte Managementsysteme folgen dem Prinzip der Emanzipation (=Produktion ist konstant und unabhängig von Absatzschwankungen) Lagerhaltung ist erforderlich im Absatzbereich, um die unterschiedlichen Produktions- und Absatzmengen auszugleichen im Beschaffungsbereich ebenso möglich wie „Just in time“ Konstante Kapazitätsausnutzung mit leichterer Einstellung auf dopt 4.2.1. Lager pro und Kontra Lager erzeugt Lagerkosten: Raumkosten Personalkosten Zinskosten Lager erzeugt Risiken: Verderb Schwund Veralterung Diebstahl Just in Time erzeugt Kosten: Höhere Einstandspreise Just in Time erzeugt Risiken: Abhängigkeit vom Lieferanten: Gefahr von Ausfallzeiten Abhängigkeit von der Verkehrslage (Schlau im Stau) Lager ermöglicht Mengenrabatte Standardisierte Qualität Spekulationsvorteile Just in Time ermöglicht ständige Flexibilität 4.2.2. Lagerkennzahlen dienen dazu, betriebsinterne Entwicklungen zu erkennen und betriebsübergreifende Vergleiche anzustellen. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 43 a) Grundbegriffe Lagerhöchstbestand: Wird nach dem Eintreffen der bestellten Ware erreicht (= technische Aufnahmefähigkeit des Lagers) Mindestbestand (=Eiserner Bestand) ist der Bestand, der unter regulären Bedingungen immer auf Lager sein muss, um unvorhergesehene Entwicklungen aufzufangen (Lieferausfall, Nachfrageerhöhung) Optimaler Lagerbestand ist der Bestand, der unter Sicherstellung der Produktion die geringsten Kosten verursacht (= Optimale Bestellmenge) Meldebestand ist der Bestand, bei dem die Bestellung herausgegeben werden muss, damit unter Berücksichtigung der Lieferzeit der Eiserne Bestand nicht unterschritten wird. b) Durchschnittlicher Lagerbestand Je niedriger der durchschnittliche Lagerbestand, desto niedriger die Lagerkosten. Berechnung Durchschnittlicher Lagerbestand = Summe _ von _ X _ Lagerbeständen X Je höher X ist, desto genauer ist die Berechnung des durchschnittliche Lagerbestands! c) Umschlagshäufigkeit gibt an, wie oft der durchschnittliche Lagerbestand umgewälzt (=entnommen) wird. Umschlagshäufigkeit = Summe _ aller _ Lagerabgänge durchschni ttlicher _ Lagerbes tan d d) Durchschnittliche Lagerdauer gibt an, wie lange ein Teil durchschnittlich auf Lager liegt Durchschnittliche Lagerdauer = 360 Lagerumschlagshäufig keit 4.2.2. Optimale Bestellmenge ist ein Modell (von Harris 1905) und geht von folgenden Prämissen aus: Der Verbrauch an Lagergegenständen erfolgt kontinuierlich linear (= Der Bedarf pro Zeiteinheit ist konstant) © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 44 Die Lagerbestände am Jahresanfang und am Jahresende sind null Es existiert kein Eiserner Bestand, die Lager werden pünktlich aufgefüllt, wenn sie leer sind Die Bestellmengen sind immer gleich Es sind alle Informationen vorhanden Problem: Der Materialbedarf kann entweder auf einmal in einer großen Menge oder öfters in kleineren Mengen beschafft werden. Lagerhaltungskosten steigen mit der Bestellmenge Kosten des Bestellvorgangs sinken mit der Bestellmenge Lagerhaltungskosten (KL) verhalten sich proportional zur gelagerten Menge. Hauptbestandteile sind die Zinskosten des im Lager gebundenen Kapitals ( =z*qc ) [z=Lagerzinssatz; qc=Wert einerLagereinheit] und die mengenabhängigen Lagerkosten (Heizung, Lohnkosten, Versicherungen) kLm Man kann also einen Lagerhaltungskostensatz pro Einheit Lagergut berechnen: kL = z * qc + kLm Die Kosten der Gesamtlagerhaltung sind um den durchschnittlichen Lagerbestand (Ld = r/2) [ r=Bestellmenge] mal höher: KL = kL*Ld = kL * r 2 Dazu kommen die Kosten der Bestellvorgänge, die Bestellkosten (KB): Sie errechnen sich einfach aus der Summe der immer gleich hohen bestellfixen Kosten: KB = kB * n [kB=Kosten pro Bestellvorgang; n= Zahl der Bestellungen] © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 45 Die Gesamtkosten ergeben sich aus der Summe der beiden Kostenkategorien, wobei Mengenrabatte usw. nicht betrachtet werden. K = KL + KB r + kB * n 2 K= kL * r [ Bestellmenge] und n [Zahl der Bestellungen] sind voneinander abhängig, da für den Gesamtbedarf B gilt B=r*n B r Es lässt sich also n durch r ersetzen: n = Also gilt: K= kL * r B + kB * 2 r Will man K minimieren, muss man die K-Funktion nach der Variablen r differenzieren und die Ableitung = Null setzen: K’ = kL/2 kL/2 = r2 = ropt = kB * B =! 0 r *r kB * B r *r 2 * kB* B kL 2 * kb* B kL © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 46 Arbeitsblatt Lager Aufgabe 1 In einem Lager werden die Bestände, die Zu- und Abgaänge monatlich erfasst: Monat Zugang [Stück] Abgang [Stück] Bestand 0 Januar Februar März April Mai Juni Juli August September Oktober November Dezember 10.000 7.000 7.000 6.000 3.000 4.000 5.000 13.000 3.000 3.000 9.000 12.000 2.000 8.000 9.000 5.000 4.000 6.000 6.000 15.000 2.000 3.000 10.000 14.000 8.000 7.000 5.000 6.000 5.000 3.000 4.000 2.000 3.000 3.000 2.000 0 Der Wert des Lagergutes beträgt 5,-€/Stück. Der marktübliche Zinssatz sei 2% p.a. Die mengenabhängigen Lagerkosten betragen 0,30 €/Stück. Die Kosten für eine Bestellung betragen 1.00,- € Berechnen Sie bitte a) den durchschnittlichen Lagerbestand b) die Umschlagshäufigkeit c) die durchschnittliche Lagerdauer Aufgabe 2 Stellen Sie sich vor, es wäre gelungen, die Materialentnehmen in Aufgabe 1 bei gleichem Gesamtverbrauch kontinuierlich linear erfolgen zu lassen. a) b) c) d) e) Wie hoch wäre die monatliche Materialentnahme dann? Wie hoch wäre der Lagerhaltungskostensatz pro Einheit ? Wie hoch wäre die optimale Bestellmenge? Wie oft müsste bestellt werden? Wie hoch wären die gesamten Lagerkosten bei Einhaltung der optimalen Bestellmenge? © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 47 Lösung zum Arbeitsblatt Lager Aufgabe 1: a) Durchschnittlicher Lagerbestand = 48.000 / 12 = 4.000,b) Umschlagshäufigkeit = Summe der Lagerabgänge / durchschnittlicher Lagerbestand= = 84.000 / 4.000 = 21 c) Durchschnittliche Lagerdauer = 360 / Lagerumschlagshäufigkeit = 360 / 21 = 17,14 Tage Aufgabe 2 a) Gesamtentnahme / 12 = 84.000 /12 = 7000 b) kL = z * q +klm = 0,02 * 5 +0,3 = 0,4 €/Stück 2 * 1 * 84.000 c) ropt = = 420.000 = 648,1 0,4 d) 84.000 / 648,1 =129,61 e) K = 0,4 * 648,1/2 + 1*130 = 259,62 € 5. Planung des Fertigungsprogramms Allgemein: Hier treten Überlappungen zwischen Marketing und Produktion auf: Sinnvollerweise wird nur produziert, was auch abgesetzt werden kann. Das Produktionsprogramm ergibt sich aus Absatzprogramm - fremdbezogenen Handelswaren + selbsterstellten Halbfertigerzeugnissen ---------------------------------------------------- = Produktionsprogramm © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 48 5. 1. Übersicht Man unterscheidet folgende Arten der Produktionsprogrammplanung: Produktionsprogram mplanung strategisch taktisch wenig differenziert recht allgemein langfristig operativ stark differenziert sehr präzise kurzfristig Welche neuen Produkte sollen eingeführt werden? Welche der bisherigen Produkte sollen verändert werden? Welche der bisherigen Produkte sollen eliminiert werden? Wie kann das Produktionsund Absatzprogramm synchronisiert werden? Kreativitätstechniken für Produktideen ABC – und Wertanalyse für eine Verbesserung der bisherigen Produkte Deckungsbeitragsrechnung und Produkt© by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 49 lebenszyklus als Anhaltspunkt für Eliminationen. Engpassbeseitigung mit relativen Deckungsbeiträgen 5. 2. Taktische Produktionsprogrammplanung 5.2.1. Neueinführung von Produkten Finden von Produktideen (z.B. Brainstorming) Ausarbeitung mehrerer konkreter Produktvorschläge Screening (=untersuchen der Produktideen nach bestimmten Eigenschaften, wie z.B. technische Machbarkeit, Kundenakzeptanz) und nachfolgende Entscheidung für einen Produktvorschlag durch die Unternehmensleitung Herstellung eines Prototyps Wirtschaftlichkeitsanalyse Erprobung auf Testmärkten (Anforderungen: Repräsentative Käuferstruktur, hohe Stichprobe, Vertriebsstruktur repräsentativ, Medienstruktur repräsentativ, normale Konkurrenzsituation) Einführung 5.2.2. Veränderung von Produkten Verbesserungen und Veränderungen von Produkten können durch die Wertanalyse vorgenommen, bzw angestoßen werden. Die Wertanalyse ist ein sehr zeit- und kostenintensives Verfahren, so dass sie nur für Produkte angewendet werden soll, für die sich dieser Aufwand auch wirklich lohnt. Diese Auswahl wird durch die ABC-Analyse vorgenommen. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 50 5.2.2.1. ABC-Analyse Die ABC-Analyse teilt die Produkte nach Ihrem Anteil am Gesamtproduktionswert in drei Gruppen (A, B und C) ein. Nur die A-Produkte werden der Wertanalyse unterzogen: Produktgruppe Anteil an Produktionswert Anteil an Gesamtmenge A 75% 10% B 20% 20% C 5% 70% Hintergrund: Nur ein mengenmäßig kleiner Teil des Gesamtsortiments bringt i.d.R. den Großteil Gesamtproduktionswerts, während ein mengenmäßig großer Anteil nur wenig Wert erzeugt. Produkt Übungsaufgabe: Ein Unternehmen stellt 10 Produkte her, für die folgende Daten gelten: Produkt 1 2 3 4 5 6 7 8 9 10 Jahres- 850 6.300 5.000 15.000 1.000 750 27.500 150 40.000 200 absatz Einzel- 7,90 0,30 1,30 0,12 6,20 45,00 0,10 400,- 0,50 15,00 preis Wert 6715 1890 6500 1800 6200 33750 2750 60000 20000 Der Gesamtwert beträgt also 142.605. Davon 75% sind 107.000 © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet 3000 Seite 51 Auswahl der höchsten Werte und Kummulierung bis 75% (142.605) erreicht sind. Hier: 33.750 + 60.000 + 20.000 = 113.750 Zur A-Gruppe gehören also Produkt 6, 8 und 9 5.2.2.2. Die Wertanalyse Ziel der Wertanalyse kann sein: Kostenminimale Nutzenstiftung Verbesserung der Nutzenstiftung zu minimalen Kosten Die Wertanalyse geht von einem bestimmten Nutzen aus, den ein Produkt stiften soll (in der Produktentwicklung: Value engeneering; beim fertigen Produkt: Value analysis) Es wird nicht ein möglichst günstiger Skigleitbelag gesucht, sondern irgendein Material oder Bauteil, das die gewünschte Funktion erfüllt. Eisenbahn: Keine Suche nach den günstigsten Eisenrädern, sondern: Mobilitätsfunktion Transrapid hier wird deutlich, dass nicht nur eine Kostensenkung für bestimmte Funktionen erreicht werden kann, sondern auch eine Qualitätsverbesserung. ABLAUF EINER WERTANALYSE Aufnahme des Ist-Zustands =(Welche Funktionen werden wie erfüllt?) Schuh mit Fell zur Wärmedämmung Prüfung des Ist-Zustandes (Funktionserfüllung und Kosten) Funktion gut erfüllt? Kosten OK? Ermitteln von Lösungen (Mit Kreativitätstechniken: Brainstorming, 635-Methode, Hypnose) Schuh mit Heizung, Luftkissenschuh, Kunststoffisolierung Prüfung der Lösungen (technische Durchführbarkeit und Kostenanalyse) Auswahl der günstigsten Lösung © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 52 635-Methode: Sechs Teilnehmer notieren auf einem Blatt 3 Ideen innerhalb von 5 Minuten. Danach wird das Blatt weitergegeben und es werden entweder die 3 Ideen weiterentwickelt oder 3 neue formuliert, dann Weitergabe, bis jeder jedes Blatt hatte. 5.2.3. Eliminierung von Produkten Produkte werden aus dem Produktionsprogramm genommen, wenn sie entweder aktuell keine positiven Deckungsbeiträge erwirtschaften oder/und zukünftig nicht mit positiven Deckungsbeiträgen zu rechnen ist 5.2.3.1 Produktlebenszyklusmodell 5.2.3.1.1. Produktlebenszyklus Arbeitsblatt Produktlebenszyklus (=Beschreibung des Lebenszyklus. Aufgabe die Informationen in einem vorgegebenen Schaubild zu verwirklichen) Lernerfolgskontrolle durch Folie „Produktlebenslauf“ In der Entwicklungsphase liegen keine Einnahmen vor. Das Produkt verursacht aber Kosten für Entwicklung und Forschung. Verluste In der Einführungsphase, die mit dem Eintritt des Produktes in den Markt beginnt, werden zunächst nur geringe Stückzahlen verkauft. Das Produkt ist noch unbekannt und hat kein Image. Allerdings hat der Anbieter eine monopolartige Stellung. Da in der Einführungsphase langsam steigenden Umsätzen hohe Kosten im Bereich der Produktion und für die Markterschließung entgegenstehen, ergeben sich in dieser Phase in der Regel Anfangsverluste. Die Einführungsphase ist meist beendet, wenn das Produkt die Gewinnschwelle überschreitet und in die Wachstumsphase übergeht. Am Ende der Reifephase erreicht der Umsatz sein Maximum, der Gewinn geht bereits wieder zurück, da der Markt hart umkämpft ist, was zu Preissenkungen führt. In der Sättigungsphase sinken Umsatz und Gewinn, bis am Ende der Sättigungsphase der Gewinn negativ wird. In der Degenerationsphase werden zwar noch (sinkende) Umsätze erzielt, aber es werden nur noch Verluste eingefahren. Folgerungen: © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 53 Schon in der Wachstumsphase (spätestens Anfang der Reifephase) muss bereits das Ersatzprodukt entwickelt werden, damit dessen Kosten durch die Gewinne des aktuellen Produkts gedeckt sind. Die Dauer eines Produktlebenszyklus ist unterschiedlich und kann durch die produktpolitischen Maßnahmen verlängert werden (Produktvariation, -differenzierung, Verpackungspolitik) Markenhersteller müssen sich aus Imagegründen frühzeitig (vor der Sättigungsphase – Ersatzprodukt entsprechend früher zu entwickeln) von dem Produkt verabschieden, um nicht auf einem sinkenden Schiff angetroffen zu werden. Produktlebenslauf: Arbeitsblatt und Schaubild in eigener Datei und im Internet 5.2.3.1.2. Produktportfolioanalyse Produktlebenszyklus der Boston Consulting Group [Bearbeiten] Für die weiteren Anwendungsmöglichekeiten siehe den Hauptartikel BCG-Matrix. Die Boston Consulting Group (BCG) ist eine der ältesten und erfolgreichsten Unternehmensberatungen der Welt. Als in den 1970er Jahren immer mehr Unternehmen in ganz unterschiedlichen Geschäftsfeldern tätig wurden, entwickelten sie ein Konzept, das bis heute als Grundlage für unternehmerische Investitionsentscheidungen verwendet wird. Dem so genannten BCG-Portfolio, auch bekannt als BCG-Matrix und Growth-Share-Matrix, liegen unter anderem die drei als unabhängig angenommenen Variablen Produktlebenszyklus, Erfahrungskurve und Konkurrenzsituation zugrunde. Dieses Portfolio kann zwar auch ohne Lebenszyklusbetrachtung ausgewertet werden, es basiert allerdings auf der zyklischen Betrachtung, weil die vier genannten Phasen der Produktlebenszyklen normaler Weise aufeinander folgen. © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 54 Darstellung des PLZ in der BCG-Matrix. Über die vier Quadranten dieser Grafik leiten sich die Umsatz- und Deckungsbeitragskurven aus der Grafik Nr.1 weiter oben ab. Poor Dogs: Die Poor Dogs sind (mit Einführung oder am Ende ihres Produktlebenszyklus) die Problemprodukte, die armen Hunde des Managements. Im Diagramm des Grundmodells als Rückgangsphase gekennzeichnet. Sie haben (erst / nur noch) ein geringes Marktwachstum, manchmal sogar einen Marktschwund und einen geringen Marktanteil. Zusätzlich entsteht sogar die Gefahr der Etablierung des Verlustbringers, daher sollte das Portfolio bereinigt werden. Die Normstrategie sieht hier Innovation oder Eliminierung vor. Question Marks: Die Question Marks, die Fragezeichen, auch Nachwuchsprodukte genannt, sind die Newcomer unter den Produkten. Im Diagramm des Grundmodells als Wachstumsphase gekennzeichnet. Sie haben ein gewisses Wachstumspotenzial, allerdings nur geringe Marktanteile. Das Management steht vor der Frage, ob es investieren oder das Produkt aufgeben soll. Stars: Die Stars sind die absoluten Sternchen des Unternehmens. Im Diagramm des Grundmodells mit Reife gekennzeichnet. Sie haben nicht nur einen hohen Marktanteil, sondern auch ein hohes Marktwachstum. Sie befinden sich in einem stark wachsenden Segment und sollten möglichst lang "Stars" bleiben. Sie müssen daher investieren um mitzuwachsen. Sie werden dann später zu Cash Cows. Ansonsten verlieren Sie Marktanteile und werden zum Question Mark. Cash Cows: Die Cash Cows, zu Deutsch Melkkühe, haben einen großen Marktanteil, jedoch ein nur geringes Marktwachstum. Im Diagramm des Grundmodells mit Sättigung gekennzeichnet. Sie sind Spitzenreiter im Cash-Flow und sollen ohne weitere Investitionen "gemolken" werden. Die Normstrategie lautet: Position halten und Erträge abschöpfen. Hinweis: Der als Poor Dogs bezeichnete Quadrant wird im englischen Sprachraum nur als Dogs bezeichnet. Das Attribut Poor wird in diesem Zusammenhang nicht verwendet. Seit den 80er Jahren wenden nach Angaben der Urheber ca. 75 Prozent aller größeren Unternehmen die Portfoliomatrix bei Investitionsentscheidungen und in der © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 55 Strategieentwicklung an, nicht nur für die Betrachtung des Produktlebenszyklus an sich. Heute gibt es praktisch kein diversifiziertes Unternehmen mehr, das nicht mit dem Portfoliokonzept arbeitet. Kritik am BCG-Portfolio Die Betrachtung der Marktwachstumsrate, welche im Modell der BCG als gegebener Faktor angesehen wird, ist fraglich. Tatsächlich kann ein Unternehmen durch geeignete MarketingMaßnahmen das Marktwachstum positiv beeinflussen. 5.2.3.2 Deckungsbeitragrechnung Mit Hilfe der Deckungsbeitragsrechnung kann ermittelt werden, ob es sich noch lohnt, ein Produkt im Sortiment zu behalten. Sinnvoll ist es dann, wenn der DbII > 0 ist. Bsp: Produkt 1 Produkt 2 Produkt 3 m 1.000 2.000 5.000 p 5 10 16 kv 3 8,50 15,50 db1 2 1,50 0,50 Db1 2.000 3.000 2.500 Erzeugnisfixe 700 3.800 900 Kosten Db2 1.300 - 800 1.600 Das Produkt 2 erzeugt einen negativen Deckungsbeitrag 2 und vermindert damit den Gewinn. Es wäre ein Kandidat für eine Produkteliminierung. Dagegen könnten sprechen: Produkt ist ein notwendiges Ergänzungsprodukt zu einem anderen Produkt des Unternehmen © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 56 Produkt ist Imageträger des Unternehmens Produkt ist erst in der Entwicklungsphase Wirtschaft ist in einer Depression usw. 5. 3. Operative Produktionsprogrammplanung Eine Hauptaufgabe der operativen Produktionsprogrammplanung ist die Abstimmung der Absatz- mit dern Produktionsprogrammplanung. Als Problem kann hierbei auftreten, dass die Produktion aufgrund von Engpässen nicht in der Lage ist, das Absatzprogramm zu realisieren: Engpass 5. 3. 1. Engpassmanagement bei gleichen Verweildauern im Engpassfaktor Sind die Verweildauern der konkurrierenden Produkte gleich, so wird das Produkt priorisiert werden, das den höheren Deckungsbeitrag erwirtschaftet. So entsteht unter Berücksichtigung des Engpasses das optimale Produktionsprogramm, das den höchstmöglichen Gewinn erwirtschaftet © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet Seite 57 5. 3. 2. Engpassmanagement bei unterschiedlichen Verweildauern im Engpassfaktor Sind die Verweildauern der konkurrierenden Produkte nicht gleich, so wird das Produkt priorisiert werden, das den höheren relativen Deckungsbeitrag erwirtschaftet. Der relative Deckungsbeitrag ist derjenige Deckungsbeitrag, der pro Zeiteinheit im Engpass erwirtschaftet wird. Ist der (absolute) db = 10,- € und benötigt das Produkt 4 Stunden Aufenthalt im Engpassfaktor, so beträgt der relative Deckungsbeitrag dbrelativ= db / t = =10/4= = 2,50 So entsteht unter Berücksichtigung des Engpasses das optimale Produktionsprogramm, das den höchstmöglichen Gewinn erwirtschaftet © by Jochen Niclaus Vervielfältigung, Änderung und Weitergabe nicht gestattet