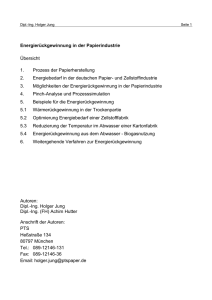

Energetische Optimierung der Trockenpartie

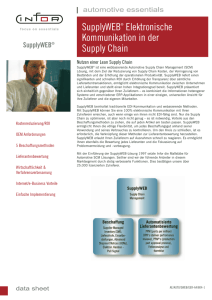

Werbung