HDD-Felsbohren – Gesteuerte Bohrungen im Fels

Werbung

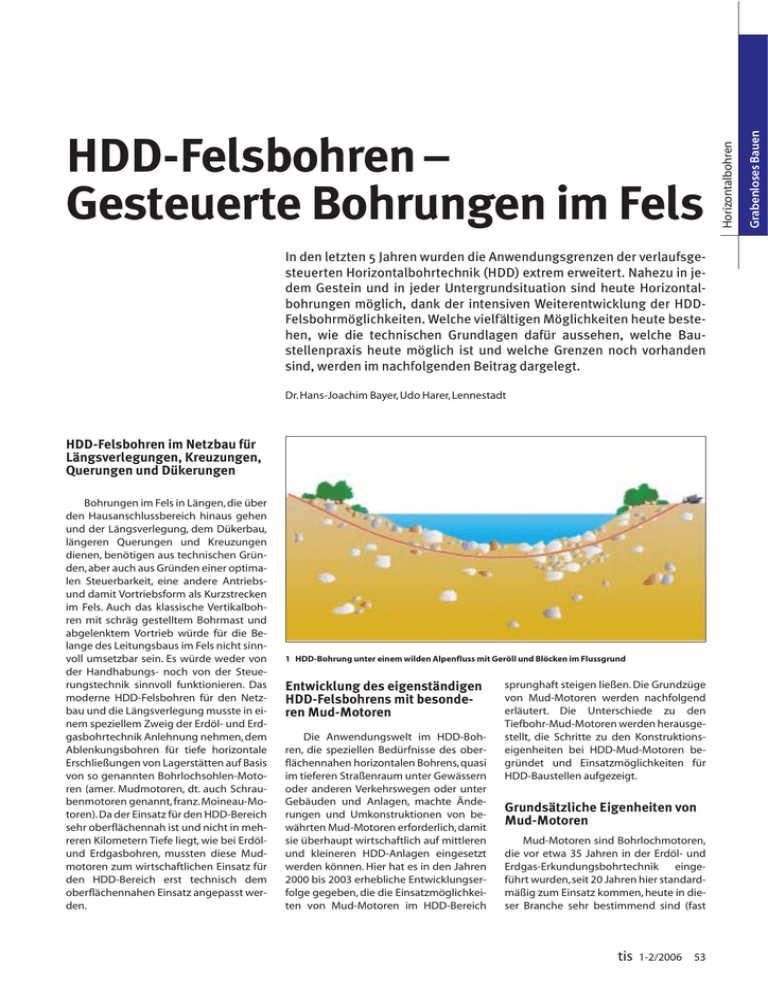

In den letzten 5 Jahren wurden die Anwendungsgrenzen der verlaufsgesteuerten Horizontalbohrtechnik (HDD) extrem erweitert. Nahezu in jedem Gestein und in jeder Untergrundsituation sind heute Horizontalbohrungen möglich, dank der intensiven Weiterentwicklung der HDDFelsbohrmöglichkeiten. Welche vielfältigen Möglichkeiten heute bestehen, wie die technischen Grundlagen dafür aussehen, welche Baustellenpraxis heute möglich ist und welche Grenzen noch vorhanden sind, werden im nachfolgenden Beitrag dargelegt. Dr. Hans-Joachim Bayer, Udo Harer, Lennestadt HDD-Felsbohren im Netzbau für Längsverlegungen, Kreuzungen, Querungen und Dükerungen Bohrungen im Fels in Längen, die über den Hausanschlussbereich hinaus gehen und der Längsverlegung, dem Dükerbau, längeren Querungen und Kreuzungen dienen, benötigen aus technischen Gründen, aber auch aus Gründen einer optimalen Steuerbarkeit, eine andere Antriebsund damit Vortriebsform als Kurzstrecken im Fels. Auch das klassische Vertikalbohren mit schräg gestelltem Bohrmast und abgelenktem Vortrieb würde für die Belange des Leitungsbaus im Fels nicht sinnvoll umsetzbar sein. Es würde weder von der Handhabungs- noch von der Steuerungstechnik sinnvoll funktionieren. Das moderne HDD-Felsbohren für den Netzbau und die Längsverlegung musste in einem speziellem Zweig der Erdöl- und Erdgasbohrtechnik Anlehnung nehmen, dem Ablenkungsbohren für tiefe horizontale Erschließungen von Lagerstätten auf Basis von so genannten Bohrlochsohlen-Motoren (amer. Mudmotoren, dt. auch Schraubenmotoren genannt, franz. Moineau-Motoren).Da der Einsatz für den HDD-Bereich sehr oberflächennah ist und nicht in mehreren Kilometern Tiefe liegt, wie bei Erdölund Erdgasbohren, mussten diese Mudmotoren zum wirtschaftlichen Einsatz für den HDD-Bereich erst technisch dem oberflächennahen Einsatz angepasst werden. 1 HDD-Bohrung unter einem wilden Alpenfluss mit Geröll und Blöcken im Flussgrund Entwicklung des eigenständigen HDD-Felsbohrens mit besonderen Mud-Motoren Die Anwendungswelt im HDD-Bohren, die speziellen Bedürfnisse des oberflächennahen horizontalen Bohrens, quasi im tieferen Straßenraum unter Gewässern oder anderen Verkehrswegen oder unter Gebäuden und Anlagen, machte Änderungen und Umkonstruktionen von bewährten Mud-Motoren erforderlich, damit sie überhaupt wirtschaftlich auf mittleren und kleineren HDD-Anlagen eingesetzt werden können. Hier hat es in den Jahren 2000 bis 2003 erhebliche Entwicklungserfolge gegeben, die die Einsatzmöglichkeiten von Mud-Motoren im HDD-Bereich sprunghaft steigen ließen. Die Grundzüge von Mud-Motoren werden nachfolgend erläutert. Die Unterschiede zu den Tiefbohr-Mud-Motoren werden herausgestellt, die Schritte zu den Konstruktionseigenheiten bei HDD-Mud-Motoren begründet und Einsatzmöglichkeiten für HDD-Baustellen aufgezeigt. Grundsätzliche Eigenheiten von Mud-Motoren Mud-Motoren sind Bohrlochmotoren, die vor etwa 35 Jahren in der Erdöl- und Erdgas-Erkundungsbohrtechnik eingeführt wurden,seit 20 Jahren hier standardmäßig zum Einsatz kommen, heute in dieser Branche sehr bestimmend sind (fast tis 1-2/2006 53 Grabenloses Bauen Horizontalbohren HDD-Felsbohren – Gesteuerte Bohrungen im Fels Horizontalbohren Grabenloses Bauen keine Bohrung in der Nordsee ohne MudMotortechnik) und seit einigen Jahren für Felsbohrungen im HDD-Bereich Einzug gehalten haben. Vom Grundprinzip sind Mud-Motoren Schraubenmotoren, die durch die Bohrspülung angetrieben werden. Diese hydrostatischen Motoren, deren Mechanismus Ende der 1930er Jahre durch den französischen Ingenieur R.J.L. Moineau beschrieben wurde (daher auch MOINEAU-Motoren genannt), arbeiten nach dem Prinzip einer Schraubenpumpe. Eine schraubenförmige Stange (Rotor genannt) fördert die Spülflüssigkeit durch ein mit Elastomer ausgekleidetes längliches Gehäuse (Stator genannt), das eine gegenförmige Schraubenkontur ausweist, jedoch um einen Gang höhere Gangzahl als der Rotor. Im Gegensatz zur üblichen Bohrtechnik, in der die Bohrleistung von einer Antriebseinheit über Tage erzeugt und mechanisch durch die Rotation der Gestänge auf den Bohrmeißel übertragen wird (große Leistungsverluste durch Reibung), wird vom Mud-Motor die übertage erzeugte hydraulische Leistung in Form von Spülungsdurchfluss und Spülungsdruck in mechanische Leistung umgewandelt. Dies geschieht bei quasi ruhendem Bohrgestänge, wodurch Leistungsverluste in Form von Bohrlochreibung entfallen und der Gestängeverschleiß minimiert werden kann. HDD-Einsatzfelder von Mud-Motoren Mud-Motoren werden in all jenen geologischen Formationen eingesetzt, die mit der üblichen Horizontalspülbohrtechnik in Lockergesteinen nicht mehr bewältigt werden. Die Einsatzbreite der Mud-Motoren reicht von dicht und steif gelagerten Lockergesteinen durch die ganze Bandbreite der Festgesteine bis hin zu härtesten Gesteinsformationen. In Anpassung an die Gesteinshärte werden verschiedene Festgesteinsbohrköpfe ausgewählt,die entsprechend der gegebenen Gesteinshärte eine effektive Schneidwirkung erlauben. Die Bandbreite reicht hier von Rollenmeißeln mit länglicher Zahnung bis hin zu Hartgesteinkronen mit polykristallinem Diamantbesatz. Arbeitsweise von Mud-Motoren Bohrlochmotoren bestehen aus drei Komponenten: 1. Eine Antriebssektion (Rotor/Stator) ver- 54 tis 1-2/2006 2 Übersichtsdarstellung unterschiedlicher Gesteinshärten wandelt hydraulische Leistung in mechanische Leistung. 2. Eine flexible Antriebswelle zwischen Antriebssektion und Lagerstuhl erlaubt die Nutzung eines geknickten Gehäuses zur Steuerbarkeit. Das geknickte Gehäuse, welches fest eingestellt oder verstellbar sein kann, erlaubt eine Neigungssteuerung zwischen 1 bis 5 % pro Meter. 3. In einem speziellen Lagerstuhl wird der Bohrkopf eingeschraubt. Der Lagerstuhl dient zur Aufnahme und Übertragung der axialen Schub- und Zugkräfte sowie der möglichen Radialkräfte auf den Bohrkopf. Er absorbiert außerdem Seitenbelastungen, Vibrationen und andere Kräfte.Der Lagerstuhl ist entweder abgedichtet und ölgefüllt oder er wird mit Spülung geschmiert. In der Antriebssektion (Rotor und Stator) verwandelt der Mud-Motor die durch Bohrflüssigkeit bzw. Spülung zugeführte hydraulische Leistung in mechanische Leistung um. Er erzeugt die mechanische Leistung direkt am Bohrkopf. Je näher die Kraft am Bohrkopf ist, um so größer ist die Leistungsfähigkeit. Außer der auftretenden Reibung trifft die Bohrflüssigkeit auf ihrem Weg zum Bohrlochmotor auf keinerlei Widerstand. Folglich geht nur ein unbedeutender Anteil an Leistung verloren. Beim Einsatz von Bohrlochmotoren werden die Bohrgestänge nur gedreht,um Richtung und Neigung vorzugeben und um ein Absetzen des Bohrkleins zu verhindern. Beim Einsatz eines Bohrlochmotors wird das Gestänge viel geringerer Belastung und Abnutzung ausgesetzt als bei konventionellem Bohren in Lockergestein. Ebenso wird das Bohrgerät entlastet. Der Großteil der Arbeit wird von der Spülungspumpe vorgenommen. Sowohl Durchflussmenge als auch Druck sind für den Betrieb des Motors notwendig. Die Durchflussmenge lässt den Rotor im Bohrlochmotor rotieren (daher der Name) – je mehr Durchfluss, um so schneller die Umdrehungen. Der Druck wird im Bohrlochmotor im Drehmoment umgewandelt und überwindet den Widerstand, welches das zu bohrende Gestein dem Bohrkopf entgegensetzt – je höher der Druck,desto höher das Drehmoment für den Antrieb des Bohrkopfes. Es gilt die Formel: Durchflussmenge X Druck = Drehzahl X Drehmoment. Ein anderer Parameter in Funktion und Leistung von Mud-Motoren ist die Lobe Konfiguration. Damit ist die geometrische Ausgestaltung der positiven Schraubenstruktur des Rotors in der negativen Schraubenstruktur des Stators, welcher funktional immer einen Schraubgang mehr haben muss, gemeint. Der ein- oder mehrgängige Rotor mit schraubenförmiger Oberfläche wirkt wie ein umlaufender Verdränger in dem mit Gummi bzw.Elastomer ausgekleideten Stator. Man spricht Bohrköpfe für unterschiedliches Gestein Der Prozess des Hartgesteinsbohrens ist vielschichtig und hängt nicht nur von der Gesteinshärte ab. Faktoren wie die natürlichen Trennflächen im Gestein (Klüfte, Verwerfungen, Grenzflächen, Spaltflächen), unterschiedliche Härten und Eigenschaften von Mineralien innerhalb eines Gesteines, des Bindemittels der tis 1-2/2006 55 Grabenloses Bauen Horizontalbohren ist der Zerkleinerungsweg entsprechend von 1/2,oder 2/3,… 4/ , 5/ … gängigen Motoren, wofür die härteren Komponen5 6 ten im Gestein. bei das Bewegungsspiel zwischen Rotor und Stator bei Tiefbohrmotoren (hohe TemperatuAntwort auf ren) und bei HDD-Mud-Motoren Gesteinshärte und recht klein sein sollte. Die exzenGesteinsfestigkeit trische Bewegung des Rotors (Antriebssektion = Rotor/Stator Effektive Bohrkopfwerk= power section) wird über eine zeuge müssen die weichsten Gelenkwelle (Antriebswelle = und härtesten Komponenuniversal section bzw. flexible ten von Gesteinen kennen. shaft) auf die in der Lagereinheit Je nach unterschiedlicher (= bearing section) gelagerte Ausgangsbetrachtung (MiMeißelantriebswelle übertraneralogie, Werkstoffkunde, gen, die direkt mit dem BohrTechnische Praxis) wurden 3 HDD-Bohrung im Talgrund mit Hang- und Talgrundschutt über WeißjuraMassenkalk werkzeug verschraubt ist. Die unterschiedliche HärteskaUmgebung der Gelenkwelle len, die z. T. nebeneinander (= bent housing) wird vom geim Gebrauch sind. Zur direkknickten Gehäuse eingenommen,welches ten Vergleichbarkeit und zur Einordnung Mineralien im Gesteinsverbund (sog. Madurch vordefinierte Neigung der Richwichtiger Mineralien, technischer Werktrix) und seine Bindekraft, die Verwittetungssteuerung des Mud-Motors dient. stoffe und häufiger monostrukturierter rungswirkung auf das Gestein, die GleichDie Leistungscharakteristik von (= homogener, gleichbeschaffener) Gewertigkeit oder Unregelmäßigkeit des GeSchraubenmotoren hängt auch von der steine wurde eine synoptische Vergleichsteinsaufbaus und andere Faktoren beGangzahl, d. h. der Lobe-Konfiguration ab. stabelle erarbeitet, die die sehr große stimmen sehr stark die bohrtechnische Der Wirkungsgrad der Motoren mit hohen Spannbreite unterschiedlicher GesteinsLösbarkeit von Festgesteinen. Die AbtraGangzahlen (lobes) nimmt ab, ihre Drehhärten darstellt. gungswirkung durch Schneiden, Zähne momente und die Lebensdauer hingegen Um den Bohrprozess erfolgreich und oder Warzen des Bohrwerkzeuges nutzt nehmen zu. Hohe Drehmomente bei kleikosteneffizient zu gestalten, gibt es, entdie Zerstörung des schwächsten Minerals nen Drehzahlen sind sehr günstig für den sprechend den Gesteinsparametern, sehr innerhalb des Mineralgefüges, das das GeEinsatz von Rollenmeißeln. Ebenso nimmt unterschiedliche Bohrkronen, mit denen stein in seinem Gesamtgefüge aufbaut. die Schraubenlänge bei größer werdender Schneidkopf bzw. der Bohrkopf am Das schwächste Mineral aus dem Geder Gangzahl ab,die Rotor-Stufenlänge im Mudmotor bestückt werden kann. Für füge wird gespalten, zerdrückt, zerkleinert Relativvergleich zur Stator-Stufenlänge leichte, relativ weiche Festgesteine, z. B. und die nächst härteren Mineralien brenimmt jedoch zu. Mud-Motoren für den Kreidekalke, Gipse, Mergelkalke, u. a. werchen dadurch aus dem Gefüge und werHDD-Bereich sind häufig zwischen 3/4–7/8den meist Flügelmeißel eingesetzt,welche den an ihresgleichen, an den härteren Mifür zunehmende Gesteinsfestigkeit zuneralrelikten und an den Schneiden und gängig, 1/2-gängige Schraubenmotoren nehmend Stufen in den Flügeln aufweiZähnen des Werkzeuges zermahlen. sind auf Grund ihrer „Festfahrgefahr“ (gesen.Für eine große Bandbreite von FestgeAufbrechen und Zerstören des Geringes Drehmoment) nicht im Einsatz. steinen, von weichen bis harten Formatiosteinsgefüges an der schwächsten MineNahezu ideal bei den Mud-Motoren ist nen, werden Rollenmeißel eingesetzt. Rolralstelle ist der Weg des erfolgreichen Eindie Tatsache, dass ein entscheidendes belenmeißel können 1, 2 oder 3 Kegelrollen dringens ins Festgestein, Herausbrechen, wegtes Teil (Rotor) vorhanden ist und sozum Gesteinslösen aufweisen, wobei die Aufspalten und das Aneinanderzerreiben mit die Steuerung des stabil laufenden Motors über den Spülungsvolumenstrom und den Druck erfolgen kann, wobei sich die Drehzahl für Rollen- und Diamantbohrkopfgebrauch in einem gutem Leistungsspektrum befindet. Horizontalbohren Grabenloses Bauen 3-Kegelrollen-Anordnung am häufigsten verwendet wird, weil die Zermahlung von härteren Gesteinen zwischen 3 Kegeln, leicht versetzt jedoch ineinander greifend eingeordnet, am effektivsten ist. Die Rollenmeißel werden auch über zulaufende Bohrspülungskanäle bewegt, deren Anordnung recht unterschiedlich sein kann. Die Rollen sollen bewegt werden, sie müssen von Bohrklein ständig freigespült werden, die Kegellager (der empfindlichste Bereich von Kegelrollen) und die Frontschneiden müssen ständig gekühlt werden. Die Qualität eines Rollenmeißels liegt nicht nur in der Verschleißfestigkeit seiner Zähne oder Schneidwarzen, sie liegt auch ganz wesentlich in der Qualität der Kugellager und in der intelligenten Anordnung der Spülungskanäle und ihrer Austritte am Kopf. Die Kegelrollen der Rollenmeißel können sehr unterschiedlich gestaltet sein, je nach Schwierigkeitsgrad des geologisch vorher erkundeten Festgesteins. Ein weltweit gebräuchlicher IADC-Code untergliedert in diese Schwierigkeitsklassen,nach denen idealerweise die Kegelrollen mit der richtigen Schneidflächen-, Zahn- oder Schneidwarzen-Bestückung für den Einsatz ausgewählt werden sollten. Generell unterscheidet man die Rollenmeißel nach ihrem Rollenkegeltyp in Zahnmeißel und in Warzenmeißel, wobei Zahnmeißel für die leichten bis weniger schwierigen Festgesteine und Warzenmeißel für die harten und schwierigen Gesteine eingesetzt werden sollten. Zahnmeißel haben auf ihren Zähnen oft Aufpanzerungen (z. B. Verschleißschutz durch Schweißungen mit Wolframkarbideinstreuungen). Große und weitständige Zähne (chisels) sind für leichteres Gestein vorteilhaft,kleine Zähne bei enger Zahnstellung sind in etwas festerem Material besser geeignet. Unterschiedliche Warzenstifte sind bei den Warzenmeißeln in Gebrauch, welche mit WolframkarbidStiften (TCI-Bits) für eben noch härteres Gestein bestückt sind. Die Geometrie dieser Warzenstifte (Bits) reicht von Konusformen für mittel-hart (keilförmig-spitzwinklig, conical; keilförmig-schaufelförmig, keilförmig-abgeflacht), über BallistikFormen (kegelförmig-abgerundet, domed) bis hin zu kugelig-abgeflacht (domed) für recht harte Gesteine. Ganz harte Festgesteine,wie z.B.Basalte, Diabase, dichte Quarzite, Hornsteine, Chromerze, Eklogite und andere basische und ultrabasische Gesteine,gehen in ihren 56 tis 1-2/2006 4 Grundorock-Bohrlochmotor für Pilotbohrungen Gesteinsfestigkeiten über die Möglichkeiten von Rollenmeißeln hinaus. Daher sind hierfür so genannte Vollbohrkronen mit Diamant-Besatz oder mit PDC-Bit-Besatz (= polikristallines Diamantmaterial) nötig. Diese Vollbohrkronen mit ihren Industriediamanten bzw. PCDs schneiden durch härtestes Gestein, die Investition für diese Bohrkronen sind jedoch hoch. Manche Bohrfirmen kalkulieren daher lieber mit dem Verschleiß von mehreren Rollenmeißeln mit besten TCI-Bits als mit der Anschaffung einer Vollbohrkrone.Eine Kalkulation, die nicht immer aufgeht und zu der auch nicht geraten werden kann. Unterschiedliche Schwierigkeitsgrade im Fels Neben den schon erwähnten Schwierigkeitsklassen für einzelne Gesteinsarten muss beim Bohren immer die Gesamtstrecke in ihrem geologischen und petrografischem Verbund betrachtet werden. Eine Bohrstrecke muss des öfteren wechselnde Gesteinssorten durchfahren, die ein unterschiedliches bohrtechnisches Reagieren erfordern. Je gleich bleibender die Gesteinsverhältnisse sind, desto kalkulierbarer wird die Bohrung in jeder Weise. Bohrstrecken, die nur eine einzige Gesteinsart durchfahren, jedoch darin Klüfte, Spalten, Lösungshohlräume, also Durchrutschungszonen mit Spülungsverlust aufweisen, stellen schon eine Erschwernis dar, ebenso Gesteine mit sehr vielen Trennflächen, die z. T. eng gebündelt auftreten und dadurch das Gestein zonenhaft weich machen. Bohrstrecken, die im Wesentlichen aus einer Gesteinsart bestehen, darin jedoch kleine natürliche Einlagerungen, wie z. B. Feuersteinknollen im Kalk oder Quarzgang-Durchaderungen im Schiefer ausweisen, bedingen durch ihren kleinen Anteil an harten Elementen jedoch schon eine bohrtechnische Ausrichtung an diesen „Verschleißbringern“ am Bohrkopf. Die Bohrkopfauswahl kann sich nicht mehr am gut schneidbaren Hauptanteil des Gesteins ausrichten, sondern muss auch gegen die harten, verschleiß- bringenden „Störkörper“ gewappnet sein. Bei engen Gesteinswechseln innerhalb einer Bohrstrecke zwischen mittelweich zu mittelharten Gesteinsbänken, z. B. bei Kalk-Mergel-Wechselfolgen oder z. B. Schiefer-Sandstein (z. B. Grauwacke)– Wechselfolgen, muss die Bohrkrone nach den härteren Gesteinslagen orientiert werden, auch wenn in den weicheren Folgen dazwischen ein Ankleben und Anhaften des weicheren Materials zwischen den Bohrzähnen bzw. Warzenstiften erfolgen wird. Die nächste härtere Gesteinslage sorgt wieder für ein Freiräumen der Senken zwischen den Bohrbits und die harten Lagen können leistungsfähig geschnitten werden. Schwieriger sind einzelne große Hartfelsvorkommen,z. B.einzelne dicke quarzitische Sandsteinlager oder z. B. Anreicherungen von Findlingen aus kristallinen Gesteinen (z. B. Graniten und Gneisen), innerhalb von weicheren bis mittelharten Gesteinsfolgen.Ideal wäre hier das Bohren mit zwei verschiedenen Bohrkronentypen, z. B. zunächst einem Zahnrollenmeißel, dann einem Bohrgestängerückzug vor dem Hartmaterial und Wechsel auf einen Warzenrollenmeißel und danach wiederum Rückzug und Wechsel auf den zuvor genutzten Zahnrollenmeißel. Jeder Meißel würde in seinem Abschnitt optimal und mit sehr guter Bohrgeschwindigkeit schneiden. Zweimal Rückzug und Bohrmeißelwechsel ist jedoch unwirtschaftlich, man wird einen Warzenrollenmeißel mit möglichst breitständigen und hohen konischen Bits wählen (Kompromiss an hoher Härte und weitständigen Räumfurchen). Bei vielfachen extremen Wechseln zwischen hart und weich innerhalb der Bohrstrecke bestehen die größten Herausforderungen an das Können der Bohrmannschaft als auch an die Qualität des Bohrwerkzeuges. Solche extremen Wechsel können innerhalb einer schräg oder horizontal zu durchbohrenden Wechselfolge (z. B. Kieselschiefer-, Tonstein-, Grauwacken-Wechselfolge) oder im Blockmaterial oder Blockhalden von Bergstürzen, Hangrutschungen, End- und Zwi- Auch Felsbohrungen müssen sehr häufig in Aufweitstufen vergrößert werden,nur selten reicht die Pilotbohrung mit dem Mudmotor auch zur Aufnahme der Produktrohres. Aufweitungen im Fels bedingen ebenfalls andere Werkzeuge als im Lockergestein. Felsaufweitköpfe, international als„Hole Opener“ bezeichnet,haben einen Führungsschaft, der in die Dimension des zuvor erzeugten Felsbohrloches passt. Daran schließt ein Ringkranz mit Schneidrollen an, die an einem breiteren, runden Tragkörper (body) ansitzen.Darauf folgt ein integraler Drehwirbel. Für sehr große HDD-Anlagen können die Hole Opener, gestaffelt hintereinander und jeweils im Durchmesser größer werdend, mehrere Schneidkränze aufweisen. Die Schneidrollen können ein kegeliges, stumpfkegeliges bis abgeschnitten kegeliges Aussehen haben, im Schneidbesatz sind je nach Gesteinssituation glatte Schneidringe, Zahnringe, Zähne oder Warzenstifte auf den Kegelflächen in den bekannten Geometrien möglich. Häufig sind Zahnkranz- und Warzenstiftschneidrollen in gleich verteilten Anordnungen zu finden. Sollte bei der Pilotbohrung mit dem Mud-Motor der Meißelkopf schon deutlichen Verschleiß und erschwertes Bohren gezeigt haben, so ist bei Hole Opener entsprechend den IADC-Code der Zahn- oder Bit-Besatz für die Schneidrollen mindestens 1 bis 2 Stufen höher zu wählen. Nicht vergessen werden sollte, dass Hole Opener einen ungleich größeren Querschnitt herzustellen haben, als der jeweils schon vorliegende Querschnitt darstellt und dass die Schneidkraft der Schneidrollen über das Bohrgestänge von der HDD-Anlage aufgebracht werden muss. Je größer die Zugkraft der HDD-Anlage, desto größer die möglichen Hole Opener-Querschnitte. Nicht nur gute und verschleißfeste Schneidrollen sollten einen Hole Opener auszeichnen, sondern vor allem auch sehr gute und verschleißfeste Kugellager. tis 1-2/2006 57 Grabenloses Bauen Aufweitwerkzeuge (Hole Opener) für HDD-Felsbohrungen Horizontalbohren schenmoränenablagerungen vorliegen.Sowohl die Bohrkrone als auch der Lagerstuhl des Mudmotors erfahren hierbei extreme Belastungen. Die Bohrkrone kann hier nur auf die härtesten Anteile orientiert werden und beim Vorwärtsfahren des Mudmotors sollte umsichtig im Vorschub gefah5 Grundo-Rock-Ream ren werden, damit der Bohrkopf nicht an den Weich-Hart-WechselSehr entscheidend ist der Aufbau des kanten starke Schläge und Stöße erleiden Lagerstockes, welcher beim Grundorockmuss. Sanftes Bohren in extremen VerhältMud-Motor, im Gegensatz zur üblichen nissen erfordert Geduld und Können, der Technik nicht offen und damit nicht bohrDank dafür sind optimale und gleichmäßispülungs-geschmiert ist, sondern in page Bohrlöcher für eine völlig problemfreie tent-geschützter Weise gekapselt und in Leitungsverlegung. diesem geschlossenen System ölgeschmiert ist. Dieses System erhöht entBesonderheiten von scheidend die Lebensdauer des HDDHDD-Mud-Motoren Mud-Motors und reduziert zugleich die Betriebskosten ganz erheblich. Der patenExtreme Überlagerungsdrücke und tierte Lagerstock ist selbstschmierend und sehr hohe Temperaturen in der Tiefbohrdruckausgleichend, besitzt eingebaute technik machen einen weiten Spielraum Schwingungsdämpfer, erlaubt sehr große zwischen Rotor und Stator erforderlich. Lagerbelastungen,zeigt dank verringerter Für HDD-Anwendungen muss dieser Reibung deutlich verringerten mechaniSpielraum so eng wie möglich sein, je kleischen Verschleiß und erlaubt die Verwenner die Spülungsmenge für den Schraudung von verdichtbarer oder angereicherbenmotor desto effektiver und wirtschaftter Spülung ohne Probleme. licher die Baumaßnahme. Für HDD-Anwendungen im Straßenraum darf der Raumbedarf für die Spülungsmisch- und HDD-Mud-Motoren für kleine -pumptechnik nur äußerst gering sein, Bohrgeräte gleiches gilt für die Größe von eingesetzten Recyclern. Ziel langjähriger Entwicklungen war Die Baugröße der Mud-Motoren muss, es, bei Bohrlochmotoren ein höheres wenn sie auf 10 bis 20 t HDD-Anlagen lauDrehmoment mit weniger Spülungsfen sollen, so gering wie möglich sein, durchflussrate zu liefern. Damit wollte schließlich geht es in der Längsverlegung man erreichen, dass Mud-Motoren auch um 90 bis 160 mm Ø Leitungen, selten um auf kleineren Bohranlagen eingesetzt größere Durchmesser. Bei einem Überwerden können, Felsbohren ab der 10-tschnitt von 30 % werden somit Bohrlöcher Bohrgeräteklasse war das Ziel. Diese ab 120 mm Ø benötigt. Den Luxus größetechnische Möglichkeit schaffen bis heute rer Bohrlöcher trägt die Versorgungswirtnur die Grundorock-Mud-Motoren, sie schaft nur sehr selten. Die kleinsten HDDkommen mit weniger als der Hälfte an Mud-Motoren liegen daher im DurchmesSpülungsrate aus als vergleichbare serbereich von 2 7/8“ (= ca. 74 mm). Mud-Motoren der gleichen Leistungsklasse. Leistungsunterschiede zwischen verSolche „low flow“-Motoren mit gerinschiedenen Mud-Motoren sind durch den ger Durchflussrate und hoher Belastungskonstruktiven Innenaufbau und damit kapazität konnten nur durch die Konstrukherstellerbedingt. Es macht einen deutlition einer speziell auf den HDD-Markt abchen Unterschied, ob die Antriebswelle als gestimmten Antriebseinheit (Rotor/Stator Biegewelle in einem Segment (z.B. Grun– power section), der flexiblen Antriebsdorock-Motor), oder als Gelenkwelle auswelle und dem schon begebildet ist. Wie Spannungsanalysen bei schriebenen,sehr aufwänder Biegewelle zeigen, vermindert deren dig und vorteilhaft geFlexibilität hier schon Leistungsverluste, bauten Lagerstuhl (bearwelche bei der Gelenkwelle noch gegeing section) erreicht werden. ben sind. Horizontalbohren Grabenloses Bauen Länge, bis zur Gegenseite des Felsrückens, z. T. unter 45 m Felsbedeckung, an einem Tag mit einem 4-1/2-TCI-RollenDükerbohrung im Kalkfels Bei Tuttlingen in der südmeißel durchbohrt und am westlichen Schwäbischen Alb nächsten Tag wurde in der Piist die Donau noch ursprungslotbohrung die Abwassernah und schmal ausgebildet. druckleitung eingezogen. Die Sie fließt hier durch eine felsige Befürchtungen auf FelshohlLandschaft, durch ein Tal mit räume im Massenkalk zu einzelnen weißen Felsen an stoßen waren berechtigt, die den Flanken, ihr Untergrund Hohlräume blieben jedoch im besteht zunächst aus natürliDezimeterbereich und führchem Kalksteinschotter und ten zu keinen Bohrbeeinträchsplitt, eingebettet in Lehm und tigungen oder Lageabwei6 HDD-Bohrung durch Weißjura-Massenkalk zur Abkürzung einer Leitungsdarunter, ab 3,2 m Tiefe, aus chungen. Die Ortung des trasse Abbildungen: Bayer hartem Kalksteinfels des ObeBohrkopfsenders konnte nur ren Juras. Dieser Kalksteinfels ist massig bis etwa 15 m Tiefe wahrgenommen werAbkürzung durch einen und massiv (Bezeichnung: Massenkalk) den und verlangte beinahe bergsteigeriFelsrücken und hat fleckenhaft Partien mit über sche Fähigkeiten vom Bohrmeister. Die or200 MPa Druckfestigkeit. tungsfreie Strecke (etwa 50 m) wurde, wie Ebenfalls in der Schwäbischen Alb, jeDie „junge“ Donau, im Trassenbereich gewünscht, geradlinig bei gleichmäßigen doch in einem Seitental zur Donau, entetwa 3 m tief, war mit einer Sohldeckung Gefälle, realisiert und der geplante Anbinspringt die Zwiefaltener Ach in einer hochvon 2,5 bis 3 m zu unterdükern, wobei in depunkt der Leitung an die Talgrundinteressanten Quellhöhle.Diese Quellhöh1,6 m unter der Flusssohle der Massenkalk strecke sehr genau erreicht. le, die Wimsener Höhle (auch Friedrichsansteht, während er sonst ab 3,2 m unter Über die Baumaßnahme wurde vom höhle genannt) ist die einzige TropfGelände zu finden ist. Umweltministerium sogar für Schulungssteinhöhle Deutschlands, die mit einem In Zuge eines kilometerlangen LWLzwecke eine Filmdokumentation vorgeBesucherboot befahren werden kann.EntProjektes der Stadtwerke Tuttlingen sollte nommen, als Beispiel für umweltfreundlisprechend hoch ist an vielen Wochenenhier die Donau bei der Kleingartenanlage ches Bauens in landschaftlich sehr sensiden in den Besuchszeiten von Frühjahr bis „Oberer Bann“ auf 123 m Länge für ein Kablen Räumen. Herbst der Besucherandrang, auch für die belschutzrohr PE-HD DA 160 mm unterbenachbarte Höhlengaststätte. Die Höhquert werden. Eine besondere Herausforlengaststätte hat daher auch ein zeitweise Dükerung eines „wilden“ derung war dadurch gegeben, dass die sehr hohes Abwasseraufkommen, auf die Alpenflusses Dükerung von 7 m unter GeländeoberDauer zu viel für eine Sammelgrube. Über fläche gleichzeitig in einer Raumkurve mit das Förderprogramm „Ländlicher Raum“ Die Traun, ein „wilder“ Fluss aus den Al145 m Radius durchzuführen war. Die Ufer wurde daher vom Umweltministerium Bapen, hat auch im Vorland, im östlichen der Donau waren hier, gegenüber dem den-Württemberg der Bau einer AbwasChiemsee-Gebiet, noch ein starkes FließBahnhofsplatz in Richtung „Oberer Bann“, serfernleitung (Druckleitung) verordnet, gefälle. Die Wasserstände eines solchen zwar bebauungsfrei (Wiese), es mussten die auch die benachbarten Gebäude soGebirgsflusses können plötzlich wechseln, jedoch Grundstücksgrenzen und andere wie das im Tal etwas höher gelegene daher wünschte die Auftraggeberseite Leitmarken beachtet werden. Schloss Ehrenfels anbinden musste. Das schon aus Sicherheitsgründen den Einsatz Zur Bewältigung dieser Bauaufgabe obere Tal der Zwiefaltener Ach steht teilder Horizontalspülbohrtechnik. Auch ein wurde ein Grundodrill 20 S mit einem weise unter Naturschutz, teilweise unter Privatgrundstück im Trassenbereich sollte Grundorock TT 375 Low Flow-Mud-Motor Landschaftsschutz.Unterhalb des Höhlenmöglichst nicht verletzt werden. mit TCI-Rollenmeißel eingesetzt. Die Pilothauses fließt die Ach in Schleifenform Nach mehreren Bohrversuchen einbohrung erforderte zwei Arbeitstage, dadurch eine herrliche Felsenge, Grund geheimischer Bohrunternehmer, die sowohl nach kam ein LT 4“-Hole Opener mit 10“nug, diesen Abschnitt vom Leitungsbau am Baugrund als auch mit ihrem EquipCutting-Durchmesser für die Aufweitung völlig zu verschonen. Man entschied, den ment scheiterten, wurde ein erfahrenes des Bohrloches zum Einsatz. Die Aufbis zu 50 m hohen und steilen Felsrücken Bohrunternehmen aus dem Alpenvorland weitung erfolgte an einem Tag. Der Rohin abkürzender Weise im Basisbereich zu mit entsprechender Bodenerfahrung und reinzug mit einem vorauslaufenden 10“durchbohren. mit leistungsstarker Bohranlage beaufHole-Opener benötigte ebenfalls nur eiHinter dem Nebengebäude des tragt. nen Tag. Die gesamte Bauzeit betrug vier Höhlenhauses wurde eine 20-t-HDD-AnlaEs war von Vorteil, dass zur Bauzeit Tage. ge (Typ Grundodrill 20 S) mit einem Grunaußergewöhnliches Niedrigwasser (lanDer Tiefgang der Bohrung bei gleichdorock-Mud-Motor 3 3/4 aufgebaut und ger, trockener Sommer) herrschte. Gerade zeitigem Kurvenverlauf der Trasse wurde im Abschnitt bei Traunreut durchfließt die leicht schräg geneigt, aber geradlinig exakt bewerkstelligt. Mittlerweile sind Traun einen Endmoränenwall eines ehedurch den Fels gebohrt. Das Gestein, ein Dükerbohrungen im Kalkfels Süddeutschmaligen Gletschers, sodass die gesamte klüftiger Weißjura-Massenkalk mit über lands von vielen Stadtwerken erwünscht. Geschiebefracht vor der ehemaligen Glet200 mPa Druckfestigkeit wurde auf 90 m Anwendungsbeispiele von HDD-Mud-Motoren 58 tis 1-2/2006 Verlegung eines innerstädtischen Kabelkanals Ein recht typisches Beispiel einer innerstädtischen Verlegung, dazu direkt am Rande des Altstadtkernes, wurde 2004 in Schwäbisch Hall von den dortigen Stadtwerken beauftragt. Um eine Hangsituation mit 12 m Höhenunterschied auf 80 m Länge für den Einzug eines Bündels Leerrohre zu überwinden, ergaben alle Abwägungen der Baustellensituation den Einsatz einer Felsbohrung. Nahe einer Hauptverkehrsstraße Richtung Stuttgart, eingeschnitten in einer Talkerbe, wurde in der Flanke dieser Talkerbe der sehr harte bankige Fels des oberen Hauptmuschelkalks mit einem 375er Grundorock-Mud-Motor auf Basis eines Grundodrills 20 S durchbohrt. Aus Platzgründen wurde bergab- Unterdükerung des Rhein-Main-Donau-Kanals Bauzeit von 3 Wochen und dies unter Hochwinterbedingungen. Der Schifffahrtsverkehr bemerkte die Baumaßnahme so gut wie gar nicht. Felsbohrung im Phycodenschiefer des Erzgebirges Gleich zwei Felsbohrungen parallel zueinander mussten im Sommer 2002 unter dem Fluss Zwickauer Mulde bei WilkauHasslau im Stadtteil Silberstraße zur Aufnahme von ganzen Rohrbündeln durchgeführt werden. Die Zwickauer Mulde fließt in diesem Bereich durch recht festen metamorphen Phycodenschiefer aus dem Erdaltertum, der teils direkt im Flussbett ansteht und zu sehen ist und unter den Flussflanken schon in 1,50 m Tiefe auftritt. Die Flussbreite beträgt bei Silberstraße ca. 18 m, die benötigten Bohrungslängen betrugen einmal 170 m und für die Parallelbohrung 150 m. Jede Bohrung sollte vier Schutzrohre, da = 160 mm, für Abwasser Auch Datenautobahnen müssen Schifffahrtswege queren. Im Jahr 2000 baute die Firma Worldcom unter der Projektleitung der Firma Bechtel ein Backbone-Netz, d. h. ein Hauptstrang mit mehreren hundert Glasfasern quer durch Deutschland. Bei Hilpoltstein, ca. 20 km südlich von Nürnberg, musste der RheinMain-Donau-Kanal für dieses Datenhauptkabel unterquert werden. Die Schifffahrtsverwaltung bestimmte für den Düker einen Mindestabstand von 4 m unter der Kanalsohle und ein Schutzrohr aus 314 mm Stahl für die Aufnahme des Glasfaserstranges. Die Firma Bente aus Diepenau wurde als Subunternehmer von der WiegandBau aus Nürnberg mit der Erstellung der Dükerbohrung beauftragt. Der Firma Bente war vom Baugrund bekannt, dass Massenkalk und andere Juragesteine in dieser Tiefe unter dem Schifffahrtskanal zu durchbohren waren. Man entschied sich für eine Grundodrill 20 S-Bohranlage, die einen 375er Grundorock-Mud-Motor aufnahm. Unter Winterbedingungen mit Minustemperaturen zwischen 3 und 8 °C wurde die Pilotbohrung,eine 12“ –Aufweitung und eine 18“-Aufweitung im Jurafels vorgenommen. Die reine Pilotbohrzeit betrug 4 Tage. Das Aufweiten dauerte auch jeweils 4 Tage, während der Rohreinzug selber innerhalb von 24 Stunden vorgenommen wurde. Der Ringraum zwischen dem Bohrloch und dem Stahlrohr wurde unter einem definierten Verpressdruck gefüllt. Die Baumaßnahme hatte eine reine tis 1-2/2006 59 Grabenloses Bauen wärts gebohrt, die Geländeüberdeckung betrug zumeist 2 m, wobei an der Hangkante eine größte Tiefe von 4,50 m erreicht wurde. Der obere Hauptmuschelkalk mit Druckfestigkeiten von über 200 MPa war von vornherein als sehr klüftig bekannt und hohe Spülungsverluste während der Bohrung bestätigten dies.Die Bohrung für 10 Leerrohre mit jeweils 75 mm Durchmesser zur Aufnahme von Strom- und Kommunikationsleitungen wurde nach der Pilotbohrung in zwei Aufweitschritten (10“ und 14“) innerhalb von zwei Wochen erstellt. Weder die Hauptverkehrsstraße noch der Altstadtrand, noch die Hangkante mit ihrer schützenswerten Vegetation wurden von dieser Bohrung je beeinträchtigt. Durch den Einsatz der Felsbohrung konnte zugleich die kürzeste und wirtschaftlichste Trasse gewählt werden. Horizontalbohren scherzunge heute in diesem Bereich vorzufinden ist. Gerölle wechseln in engster Anordnung mit Blöcken und Findlingen ab, dazwischen liegt Geschiebelehm und -mergel vor. Dieser permanente extreme Hart-Weich-Wechsel im Boden stellt für jedes Bohrwerkzeug eine besondere Herausforderung dar.Für die Bohrarbeiten wurde daher ein Grundorock-Mud-Motor ausgewählt, um auch Geschiebe in Findlingsgröße und aus hartem Fels bewältigen zu können. Die erste Pilotbohrung brachte erstmals genaueren Aufschluss über den Verlauf und die Mächtigkeit der Gesteinshorizonte und Blocklagen. Bei dieser Bohrung traten plötzliche Spülungsverluste auf sowie starke Abweichungen in Höhe und Lage.Die Pilotbohrung musste ein zweites Mal neu begonnen werden, bis der optimale Eintrittswinkel in die Gesteinsschichten gefunden wurde. Die erste Pilotbohrung für das erste Rohr dauerte 1,5 Tage. Die zweite Pilotbohrung für die zweite zu verlegende Rohrleitung, die rund 2 m parallel zur ersten verlief, nahm einen Tag in Anspruch. Danach erfolgte ein erster Räumgang für das 110er Rohr mit einem Hole Opener 4“-Body und 8“-Cutter (Rollenmeißel mit TCI-Bits). Dieser Räumgang dauerte 9,5 Stunden. Für die zweite Bohrung wurde nach einem Tag eine zweite Räumbohrung für das 180er Rohr mit einem Holeopener von 4“-Body und 12“-TCI Cutter in 1,5 Tagen durchgeführt. Innerhalb von fünf Tagen waren beide Bohrungen erstellt und die Produktrohre eingezogen worden. Horizontalbohren Grabenloses Bauen und Strom aufnehmen, wobei das Rohrmaterial aus PE 100 bestand.Das besondere an dieser Baumaßnahme, die von der Tessag AG und der Energie Sachsen-Brandenburg AG beauftragt wurde, bestand darin, auf der Norduferseite des Flusses eine Hanglage mit 32 m Höhenunterschied zu überwinden, sodass auf dieser Flussgegenseite regelrecht den Berg hochgebohrt werden musste. Bei diesen Bohrungen betrug die Tiefe unter der Flusssohle jeweils ca. 10 m. Gestartet wurde in einem großen berechneten Bogen vom Niedrigufer des Flusses 13 m über der Flusssohle. Unter der Flusssohle in 10 m Tiefe mussten die 32 m Höhenunterschied auf der steilen Flussgegenseite hochgebohrt werden. Sowohl der Bohrungsverlauf als auch der harte Schieferfels waren eine besondere Herausforderung für den Grundodrill 20 S mit seinem 375er Grundorock-Mud-Motor. Dieser Mud-Motor hatte am Kopf einen Warzenrollenmeißel mit TCI-Bits. Beide Bohrungen wurden in drei Wochen erstellt, wobei jeweils drei Aufweitschritte mit Hole Openers von 10“, 16“ und 20“ erfolgten, sodass 500 mm große Bohrlöcher zum Einzug der Rohrbündel zur Verfügung standen. Der recht gleichmäßig harte Schiefer und das hohe Leistungsvermögen der Bohranlage mit dem Grundorock-Mud-Motor erlaubte diese schnelle Fertigstellung der beiden Felsbohrungen. Scharfkantiger Sand – ein klarer Fall für den Mud-Motor Neben den beschriebenen Felsbohrungen oder Bohrungen im groben Geröllund Schuttmaterial gibt es dicht gelagerte Lockergesteine, die für das normale HDDBohren große Probleme bereiten können. Extrem scharfkantiger Sand,der einmal als Flugsand am Boden abgelagert wurde und beim Aufschlag in viele scharfkantige Partikel zerbrochen ist, ist bei kompakter Lagerung ein schwer durchdringbares Sediment. Die splittigen, extrem rauen Sandkörner verhaken sich ineinander und erlauben keine Verlagerung, Flugsandvorkommen sind damit beinahe so widerstandsfähig wie Felsmaterial. In Riedstadt-Goddelau bei Griesheim im hessischen Ried mussten im Frühjahr 2004 Stahlrohre als Schutzrohre für Erdgasleitungen verlegt werden, welche nur eine Verlegetiefe von 1,50 m und unter einem querenden Bach eine Tiefe von 6,5 m erreichen sollten. Die Trasse, welche mit lauter 60 tis 1-2/2006 parallelen Fremdleitungen, zum Beispiel einer Gashochdruckleitung, mehreren 10-kV-Stromleitungen und einer 20-kVStromleitung belegt war und die schon in einer Tiefe von 1,50 m Grundwasser aufwies, sollte auch noch die zementummantelte Stahlrohrleitung (Außendurchmesser: ca. 350 mm) als Schutzrohr für eine weitere Erdgasleitung aufnehmen.Genaues Orten und genaues Steuern waren Voraussetzung für die grabenlose Leitungsverlegung. Der scharfkantige Sand erzeugte bei jeder Form von Lockergesteinsbohrkopf einen extremen Widerstand und versagte jegliche Steuermöglichkeit. Die Firma Brochier, Nürnberg, als Auftraggeber für die ARGE Goddelau, entschied sich pragmatisch für den Einsatz eines Grundorock-Mudmotors mit einem 1,5 Grad Winkelstück zur Steuerung. Mit dem Grundodrill 20 S der Firma Brochier wurde auf Grund der vielen parallelen Stromleitungen eine kabelgeführte MudMotorbohrung durchgeführt, die schnell und präzise ihr Ziel erreichte. Die 280 m lange Bohrstrecke wurde in zwei Schritten, 350 mm und 540 mm, aufgeweitet, sodass das betonummantelte Stahlrohr lageexakt eingezogen werden konnte. Die Bohrgeschwindigkeit und die Steuergenauigkeit mit dem Mud-Motor hätten mit einem Lockergesteinsequipment nie erreicht werden können. Mud-Motoren sind somit auch ideale Bohrwerkzeuge für kantiges, splittiges oder raukörniges Lockergestein im Untergrund. Heutige Möglichkeiten mit HDD-Mud-Motoren Die Entwicklung spezieller HDD-MudMotoren brachte als entscheidenden Vorteil die erstmalige Möglichkeit, mit kleinen HDD-Anlagen ab der 10-t-Klasse überhaupt Felsbohrungen ausführen zu können. Dies war vor drei Jahren noch nur mit Anlagen ab der 20-t-Klasse denkbar. Weitere entscheidende Vorteile dieser speziellen HDD-Felsbohrmotoren sind die lange Lebensdauer, die hohe Zuverlässigkeit, die geringen Betriebskosten und die Möglichkeit vielfältiger innerstädtischer Einsätze für den Netzbau in schwierigstem Baugrund. Mit Mud-Motoren sind alle Gesteinsformationen bohrbar, selbst härteste Gesteine können durchbohrt werden, allerdings müssen die eingesetzten Bohrkronen sehr dezidiert auf die Gesteinseigenheiten abgestimmt werden.Die Bohr- krone muss jeweils zum Gestein passen, wobei mit zunehmender Gesteinshärte und -abrasivität die Bohrkronen entsprechend aufwändiger und teuer werden. Extreme Hart-Weich-Wechsel im Gebirge oder im Blockmaterial sind für das HDD-Bohren sehr anspruchvoll und erfordern hohe Erfahrungen, gleichmäßige Felsverhältnisse, egal ob weich oder hart, sind technisch deutlich einfacher zu handhaben.In der HDD-Felsbohrtechnik liegen, wie in anderen Baubereichen auch, die interessanten Aufgabenbewältigungen in komplexen Untergrundverhältnissen. Bohrtechnisch gibt es für die Könner der HDDFelsbohrtechnologie mit Mud-Motoren keine gesteinsbedingten Grenzen mehr. Eine detaillierte Geräteübersicht zur HDD-Felsbohrtechnologie finden Sie im Internet unter www.tis-online.info. Literatur Bayer,H.-J.(2002): Das Bohrgerät der Zukunft – Neue Anwendungsfelder.AZ BUT News 1/02,S.9–11,Enningerloh. Bayer,H.-J.,KOCH,E.(2003): Felsbohrtechnik mit hochleistungsfähigen und spülungsarmen Mud-Motoren.Iro-Schriftenreihe Bd.27,S.644–655,(Vulkan-Verlag), Essen. Bayer,H.-J.(2005): HDD-Praxis Handbuch (Vulkan-Verlag),196 S.,Essen. DCA (Verband Güteschutz Horizontalbohrungen) (2000): Horizontal Directional Drilling – technische Richtlinien des DCA, 2.Aufl.,65 S.,Aachen. Naujoks,G.(2002): Breite Leistungspalette in der gesteuerten Horizontalbohrtechnik, 3R Int.Heft 1,S.32–34,Essen. Stein,D.(2003): Grabenloser Leitungsbau (Ernst&Sohn),1144 S.,Berlin. Tracto-Technik GmbH (Hrsg.,2003): TT-System.Bohrwerkzeuge und Zubehör für die grabenlose Rohrverlegung.Informationsschrift Tracto-Technik,13 S.,Lennestadt. Tracto-Technik GmbH (Hrsg.2005): Der Felsbezwinger.Informationsschrift TractoTechnik,16 S.,Lennestadt. Verfasser: Dr.Hans-Joachim Bayer,Neue Anwendungen,und Udo Harer,Schulungsbohrmeister,Fa.Tracto-Technik GmbH, Reiherstr.2,57356 Lennestadt