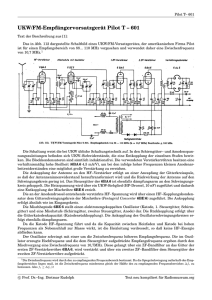

PDF, 3,4 MB - emsp.tu

Werbung